Per ottenere il controllo di qualità nello stampaggio dei metalli, è essenziale concentrarsi sui tre aspetti principali della gestione della qualità: valutazione pre-produzione, supervisione del processo produttivo e ispezione post-produzione. Ciò implica un rigoroso controllo delle materie prime, una configurazione e manutenzione standardizzata di utensili e attrezzature, l'applicazione di sistemi di monitoraggio dei dati in tempo reale e l'utilizzo di dispositivi come macchine di misura a coordinate (CMM) e controllo statistico di processo (SPC) per la verifica finale a conferma del risultato. precisione dimensionale del componente e vari indicatori di performance. Grazie a questo approccio sistematico, è possibile ridurre efficacemente i tassi di difettosità, ottimizzare l'allocazione delle risorse e migliorare significativamente la durata e l'affidabilità complessiva dei prodotti. I dati mostrano che le aziende che implementano strategie di qualità complete possono ridurre i tassi di difettosità al di sotto di 1%, ottenendo al contempo risparmi sui costi di 15-25%. Questo articolo approfondirà queste pratiche per aiutarvi a stabilire un quadro di controllo efficiente.

Che cos'è il controllo qualità dello stampaggio dei metalli?

Nel perseguimento dell'eccellenza nella qualità dello stampaggio dei metalli, è fondamentale padroneggiare gli elementi fondamentali del controllo qualità. Il controllo qualità non è una semplice ispezione di fine linea, ma un quadro di gestione completo che si estende lungo tutto il processo. Può identificare tempestivamente potenziali rischi, come l'esclusione di materiali non conformi agli standard già in fase di produzione per evitare che i problemi si aggravino. Questo sottolinea il valore della conoscenza di base: una profonda comprensione delle proprietà fisiche dei metalli, come la duttilità e la resistenza alla fatica, può ridurre significativamente guasti comuni come cricche o deformazioni.

Inoltre, questo metodo fondamentale prevede un'analisi completa dei rischi. Utilizzando strumenti di simulazione avanzati per prevedere i problemi e ottimizzare i piani prima della produzione, non solo migliora la fluidità della produzione, ma è anche conforme agli standard internazionali, come la verifica della consistenza dei materiali attraverso i test ASTM. Nelle applicazioni pratiche, questo metodo fondamentale può anche integrare fattori ambientali, come la valutazione della stabilità dei metalli in condizioni di alta temperatura o umidità, per rafforzare ulteriormente la completezza del controllo.

Ruolo chiave della garanzia della qualità nello stampaggio dei metalli

La garanzia della qualità nello stampaggio dei metalli è una strategia strutturata volta a garantire che i prodotti soddisfino standard qualitativi e funzionali prestabiliti. Riduce la presenza di difetti attraverso una serie di processi e migliora la stabilità e la durata dei componenti stampati. La garanzia della qualità si articola principalmente in tre fasi principali: preparazione pre-produzione, supervisione del processo in tempo reale e verifica post-produzione.

- Preparazione pre-produzione: Si concentra sulla verifica delle materie prime e delle impostazioni iniziali per gettare solide basi.

- Supervisione dei processi in tempo reale: Mantiene la stabilità della produzione attraverso un monitoraggio dinamico per evitare l'accumulo di deviazioni.

- Verifica post-produzione: Esegue valutazioni complete dei prodotti finiti per garantire la conformità a tutte le specifiche.

L'integrazione organica di queste fasi può migliorare significativamente la coerenza del prodotto. Questo metodo non solo soddisfa standard come ISO 9001, ma rafforza anche l'efficienza operativa. Il sistema di gestione della qualità enfatizza l'ottimizzazione iterativa, identificando i colli di bottiglia attraverso l'analisi dei dati e definendo obiettivi chiari per raggiungere progressi continui. Nei progetti complessi, questo ruolo può estendersi alla collaborazione lungo la supply chain, garantendo una perfetta integrazione tra i materiali a monte e la domanda a valle.

Principali standard di qualità e certificazioni nel settore dello stampaggio dei metalli

Nel settore dello stampaggio dei metalli, gli standard ISO svolgono un ruolo centrale. Ottenendo certificazioni come la ISO 9001, le aziende possono dimostrare che i loro prodotti sono conformi agli standard qualitativi internazionali, elevando i livelli qualitativi complessivi. Il sistema si concentra sul miglioramento continuo, contribuendo a identificare le inefficienze e a stabilire indicatori di qualità.

Ad esempio, la norma ISO 9001 promuove processi standardizzati, che in pratica riducono la variabilità produttiva di oltre 151 TP5T. Secondo i dati dell'Organizzazione Internazionale per la Standardizzazione, le aziende certificate presentano in genere tassi di difettosità inferiori di 201 TP5T rispetto a quelle non certificate. Inoltre, standard specifici di settore come la ISO/TS 16949 possono ulteriormente perfezionare i requisiti di precisione. Si raccomandano revisioni periodiche delle certificazioni per stare al passo con l'evoluzione tecnologica. Infine, questi standard possono promuovere la cooperazione internazionale, ad esempio fornendo prove di conformità unificate nei progetti di esportazione per ridurre le barriere commerciali.

Misure di controllo qualità pre-produzione

Il successo dello stampaggio dei metalli si basa su un rigoroso controllo di qualità nella fase di pre-produzione. Questa fase può eliminare tempestivamente i pericoli nascosti, garantendo il corretto svolgimento dei processi successivi. Attraverso un intervento proattivo, è possibile ridurre significativamente lo spreco di risorse e i potenziali problemi.

Selezione e test dei materiali per risultati ottimali

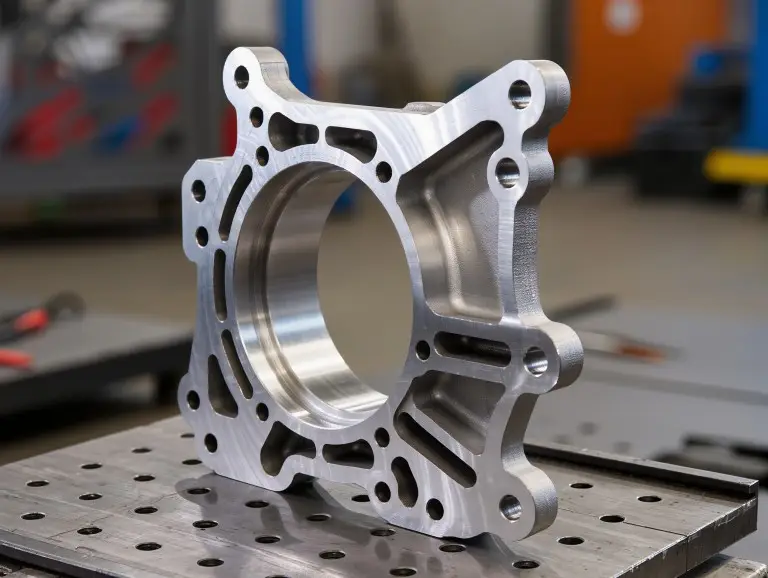

Selezione appropriata materiali per stampaggio di metalli è il punto di partenza del controllo qualità. Diverse caratteristiche del metallo, come tenacità, spessore, resistenza alla corrosione e conduttività termica, ne influenzano l'idoneità in diversi scenari. In base alle esigenze del progetto, è necessario valutare attentamente questi attributi e confermare l'affidabilità del materiale prima della produzione utilizzando prove di durezza, analisi della resistenza alla trazione e rilevamento della composizione chimica.

Questi test seguono rigorosamente gli standard ASTM per garantire la stabilità della catena di fornitura. I fornitori vengono inoltre valutati periodicamente per garantire la coerenza a lungo termine delle fonti di approvvigionamento dei materiali. Nei test effettivi, è possibile introdurre apparecchiature come gli analizzatori di spettro per rilevare l'impatto degli oligoelementi, migliorando ulteriormente la purezza e la coerenza dei materiali.

Tecniche di valutazione e simulazione del progetto

La revisione del progetto aiuta a identificare i difetti di progettazione prima della produzione formale. L'utilizzo di modelli di simulazione 3D per simulare il comportamento dei materiali in diverse condizioni migliora la producibilità e la durabilità del progetto. Gli strumenti di simulazione possono anche analizzare i requisiti di resistenza funzionale e adattare i progetti alle migliori pratiche di formatura dei metalli.

La simulazione può anche prevedere potenziali punti di fatica, garantendo la conformità dei progetti alle specifiche ingegneristiche. Inoltre, attraverso simulazioni multi-scenario, come le previsioni di deformazione a diverse pressioni e temperature, è possibile ottimizzare i parametri di progettazione, riducendo i costi di tentativi ed errori e dimostrando vantaggi significativi nei progetti con forme geometriche complesse.

Sviluppo e convalida del prototipo

La fase di prototipazione è fondamentale per verificare le effettive prestazioni del progetto. Costruisci prototipi di strumenti basati sulle specifiche più recenti, esegui test funzionali e di durata e ripeti le modifiche necessarie per garantire che il prodotto finale soddisfi le aspettative.

La valutazione del prototipo include anche test di carico per garantire il rispetto di tutti gli indicatori di prestazione. Attraverso queste fasi di pre-produzione, è possibile evitare efficacemente correzioni costose, risparmiare materiali e mantenere elevati livelli di qualità durante l'intero processo. Nell'iterazione del prototipo, è possibile integrare cicli di feedback degli utenti, come la simulazione di ambienti di assemblaggio per testare la compatibilità e perfezionare ulteriormente i dettagli di progettazione.

Come garantire il controllo di qualità nel processo di produzione dello stampaggio dei metalli?

Il controllo qualità in fase di produzione richiede l'integrazione di tecniche classiche e strumenti moderni. È fondamentale valorizzare questo equilibrio per produrre componenti di alta qualità.

Implementazione di sistemi di controllo statistico di processo

I sistemi di Controllo Statistico di Processo (SPC) sono il pilastro della gestione della qualità della produzione. Rilevano le anomalie attraverso l'analisi dei dati in tempo reale, consentendo interventi rapidi. Questa strategia lungimirante mantiene i processi entro intervalli di tolleranza, riducendo la probabilità di difetti.

L'SPC supporta anche decisioni basate sui dati, migliorando l'efficienza operativa complessiva. Nelle linee di produzione ad alto volume, l'SPC può integrare algoritmi di apprendimento automatico per regolare automaticamente i parametri, adattandosi a variabili come le fluttuazioni di temperatura e riducendo ulteriormente gli errori umani.

Tecnologie di monitoraggio avanzate e sensori in-die

L'utilizzo di apparecchiature avanzate come i sensori integrati nello stampo consente il monitoraggio in tempo reale di variabili quali forza, posizione e pressione, consentendo di apportare modifiche immediate per salvaguardare la stabilità del processo. Questi strumenti riducono significativamente il rischio di difetti e garantiscono un output costante.

L'integrazione dei dati dei sensori nell'Internet of Things consente la manutenzione predittiva. Inoltre, questa tecnologia può generare report in tempo reale, aiutando gli operatori a reagire rapidamente alle anomalie, ad esempio interrompendo automaticamente la produzione quando la pressione supera i limiti per prevenire guasti alla catena.

Progettazione e manutenzione degli utensili per una qualità costante

Una progettazione di utensili di alta qualità, abbinata a una manutenzione ordinaria, è garanzia di una qualità costante. Utensili ottimizzati prevengono i difetti, mentre una manutenzione regolare ne garantisce la precisione. Le routine di manutenzione, come i controlli settimanali per verificare l'usura, possono prolungare la durata degli utensili di 20%.

La manutenzione comprende anche la lubrificazione e la calibrazione per prevenire graffi o contaminazioni. Nei piani di manutenzione, è possibile introdurre strumenti diagnostici avanzati, come l'analisi delle vibrazioni, per rilevare tempestivamente l'usura nascosta, garantendo l'affidabilità degli utensili durante il funzionamento continuo.

Documentazione e tracciabilità del controllo qualità

Un meccanismo completo di documentazione e tracciabilità è essenziale per monitorare i componenti durante l'intero processo. Registri dettagliati facilitano la rapida localizzazione dei problemi e la conformità agli standard.

Adottare piattaforme digitali per registrare le informazioni sui batch per risposte efficienti durante audit o problemi. I dati di tracciabilità aiutano anche l'analisi storica per promuovere miglioramenti. Inoltre, la tecnologia blockchain può migliorare la sicurezza dei documenti contro la manomissione, fornendo livelli più elevati di conformità.

Strategie di garanzia della qualità nella post-produzione

I protocolli di garanzia post-produzione garantiscono l'affidabilità delle prestazioni dei componenti stampati. Queste misure verificano che i prodotti soddisfino i massimi standard e offrano prestazioni ottimali nelle applicazioni.

Tecniche di ispezione complete per prodotti finiti

Utilizzare diverse tecniche per valutare l'integrità del prodotto finito, tra cui test di resistenza meccanica come valutazioni di trazione e durezza, prove di resistenza alla corrosione e misurazioni dimensionali precise.

Metodi di controllo non distruttivi come le tecniche ultrasoniche e radiografiche possono rilevare difetti interni senza danneggiare i componenti. Questi risultati vengono registrati sistematicamente per promuovere l'iterazione di qualità. Nelle ispezioni, il riconoscimento delle immagini basato sull'intelligenza artificiale può anche essere combinato per individuare automaticamente i difetti superficiali, migliorando l'efficienza e la precisione.

Considerazioni sull'imballaggio per la conservazione della qualità

La progettazione dell'imballaggio ha un impatto diretto sulla qualità durante il trasporto e lo stoccaggio. È importante scegliere soluzioni in base alle caratteristiche dei componenti, ad esempio proteggendo le parti delicate dalle deformazioni o facilitando l'accesso agli oggetti che si aggrovigliano facilmente.

| Tipo di imballaggio | Descrizione | Applicazione |

|---|---|---|

| Bobina a bobina | I componenti vengono avvolti su bobine per l'assemblaggio automatizzato. | Adatto per produzioni ad alto volume e sistemi di alimentazione continua. |

| Pezzo sciolto | I pezzi sono imballati in modo sfuso in scatole o contenitori. | Adatto per parti che non sono soggette a danni o aggrovigliamenti. |

| Bandoliera | I componenti sono confezionati in strisce continue. | Utilizzato per parti che richiedono spaziatura e movimentazione precise. |

Conclusione

Nel settore dello stampaggio dei metalli, il controllo qualità non è solo il cuore della produzione, ma anche il motore che guida prestazioni eccellenti e uno sviluppo sostenibile. Attraverso misure complete, dalla preparazione pre-produzione alla verifica post-produzione, possiamo ridurre sistematicamente i difetti, migliorare l'efficienza e garantire che ogni prodotto soddisfi i più elevati standard.

Yonglihao Machinery è un professionista fornitore di stampaggio di metallie possiamo personalizzare i pezzi stampati in metallo in base alle vostre esigenze. Se avete bisogno di personalizzazioni, contattate il nostro team.

Domande frequenti

Quali sono i fattori chiave che influenzano la qualità dei pezzi stampati in metallo?

La qualità dei componenti stampati in metallo è influenzata principalmente da fattori quali le caratteristiche del materiale, la progettazione dello stampo, i parametri di processo e la manutenzione delle attrezzature. Ottimizzando questi elementi, come la selezione di materie prime di alta qualità e la manutenzione regolare degli utensili, è possibile produrre componenti ad alte prestazioni che soddisfano pienamente le esigenze, migliorando così significativamente l'affidabilità complessiva.

Come si verifica la qualità dei materiali per lo stampaggio dei metalli?

Verifichiamo la qualità dei materiali attraverso una serie di rigorosi test, tra cui la resistenza alla trazione, la misurazione dello spessore e l'ispezione della finitura superficiale. Queste fasi includono anche un'analisi dettagliata della composizione chimica per prevenire efficacemente i rischi derivanti da impurità o incongruenze, garantendo che le materie prime siano conformi agli standard di produzione fin dall'origine.

Quali standard qualitativi seguite nella produzione di stampaggio dei metalli?

Nella produzione, rispettiamo rigorosamente gli standard riconosciuti a livello internazionale, come ISO 9001, e adottiamo sistemi completi di gestione della qualità per garantire la coerenza e l'affidabilità del prodotto.

Puoi descrivere il processo di controllo qualità durante la produzione?

Il controllo qualità durante la produzione prevede supervisione in tempo reale, ispezioni regolari e test approfonditi. Utilizziamo sensori integrati nello stampo e sistemi di Controllo Statistico di Processo (SPC) per garantire la precisione, assicurando che eventuali deviazioni vengano prontamente rilevate e corrette, mantenendo così l'intero processo stabile ed efficiente.

Quali misure adottate per prevenire i difetti nei pezzi stampati in metallo?

Per prevenire i difetti, adottiamo diverse misure, tra cui la manutenzione periodica degli utensili, la verifica delle materie prime e l'ottimizzazione dei parametri di processo. Queste strategie possono ridurre significativamente i rischi e garantire che il prodotto finale soddisfi le aspettative del cliente.

Come garantisci che i tuoi prodotti stampati in metallo soddisfino le specifiche del cliente?

Garantiamo che i prodotti soddisfino le specifiche dei clienti attraverso rigorosi processi di controllo e verifiche periodiche. Ciò include la gestione completa della filiera, dalla comunicazione in fase di progettazione fino ai test sul prodotto finito, aiutandoci a soddisfare con precisione le richieste.