Un mandrino di fresatura CNC è il componente principale che trasforma i comandi programmati in tagli stabili. Ha un impatto diretto finitura superficiale e precisione geometrica nella fresatura. Diamo priorità ai controlli del mandrino durante la preventivazione e la pianificazione per Servizi di lavorazione CNC poiché molti problemi di finitura e durata dell'utensile iniziano con il sistema del mandrino, non con il percorso utensile. Questa guida copre i limiti del mandrino, i tipi comuni e i passaggi di verifica che riducono il rischio in entrambi produzione di prototipi e fresatura di produzione.

La scelta del mandrino spesso fallisce quando le officine utilizzano un mandrino ad alto numero di giri per un lavoro ad alta coppia. Fallisce anche quando un mandrino focalizzato sulla coppia viene spinto in finitura ad alta velocità senza un adeguato supporto di sistema. Separeremo i fattori decisionali in modo che possiate scegliere il mandrino più adatto al vostro carico di fresatura, al diametro dell'utensile e al ciclo di lavoro. Inoltre, tradurremo le problematiche di manutenzione in azioni che prevengono danni ai cuscinetti e tempi di fermo macchina imprevisti.

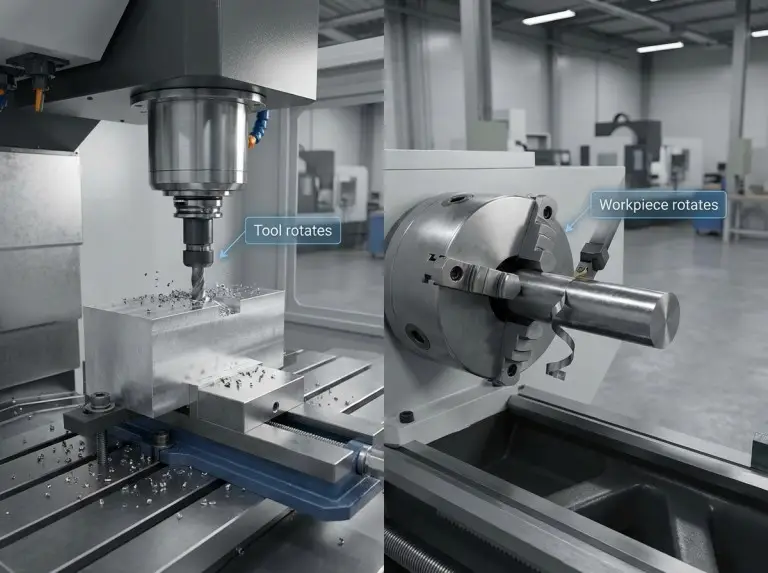

Che cosa è un mandrino di fresatura CNC?

Un mandrino di fresatura CNC è il gruppo rotante che sostiene l'utensile e trasmette la potenza alla fresa. I risultati di fresatura dipendono non solo dalla rotazione dell'albero, ma anche da come viene supportato, raffreddato, lubrificato e fissato al portautensile. Chiariamo innanzitutto i confini del sistema, in modo che la selezione non si basi solo sui giri al minuto.

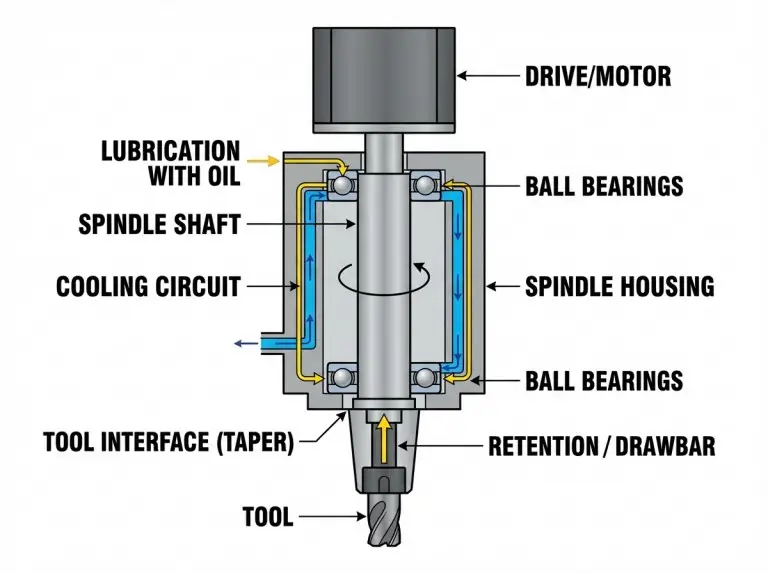

Un sistema mandrino comprende l'albero, i cuscinetti, l'alloggiamento e l'interfaccia utensile. L'alloggiamento gestisce anche i servizi di lubrificazione, raffreddamento e aria compressa, quindi lo consideriamo parte del limite di affidabilità. Verifichiamo questi sistemi di supporto perché anche il mandrino migliore può guastarsi a causa di un raffreddamento inadeguato, aria sporca o lubrificazione incoerente.

Anche gli elementi di azionamento fanno parte del sistema mandrino. La stabilità della velocità sotto carico dipende dall'elettronica che controlla il mandrino. Un mandrino potrebbe raggiungere la sua velocità massima ma avere scarse prestazioni se l'azionamento non riesce a mantenere una rotazione stabile durante il taglio. Verifichiamo il controllo della velocità nell'intervallo operativo utilizzato per il lavoro, non solo in un test a vuoto.

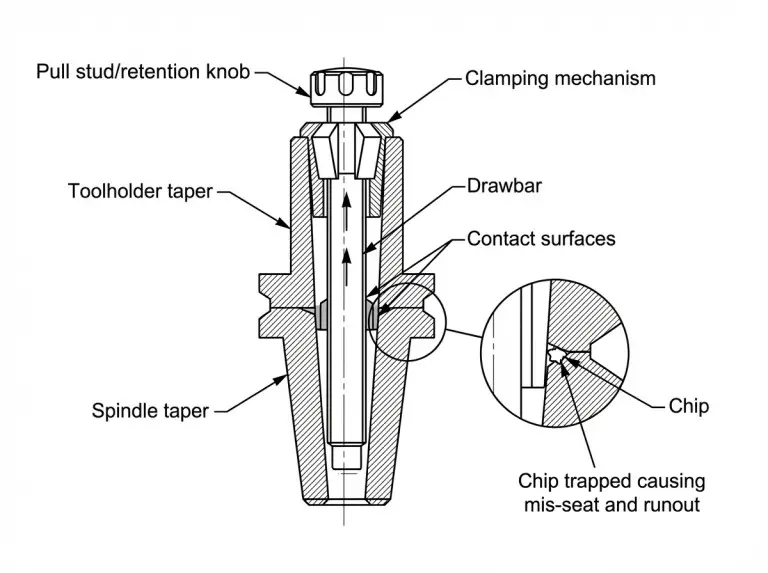

L'interfaccia del portautensili è fondamentale perché molti "problemi del mandrino" sono in realtà problemi di interfaccia. Un cono centra il portautensili e un meccanismo di ritenzione lo tira in posizione con una forza di serraggio specifica. Controlliamo la pulizia del cono, le condizioni del portautensili e la forza di ritenzione prima di dare la colpa ai cuscinetti. Questa sequenza previene danni evitabili.

Errori comuni sul fuso

Il numero massimo di giri al minuto non è un buon indicatore della capacità di fresatura. Coppia, rigidità, comportamento termico e controllo della velocità sotto carico sono fattori determinanti per i risultati reali. Le officine spesso scelgono un mandrino in base alla sua velocità e in seguito scoprono che non è in grado di supportare il diametro dell'utensile, il carico di taglio o il ciclo di lavoro. Correggeremo questi preconcetti per aiutarvi a distinguere le affermazioni di marketing dai fattori decisionali chiave.

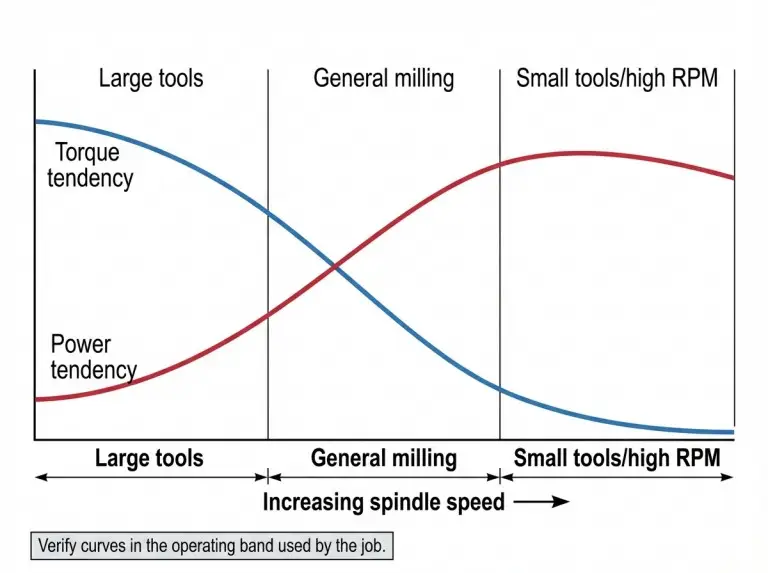

Un numero di giri elevato è utile solo quando il diametro dell'utensile e il materiale richiedono un'elevata velocità superficiale e il sistema rimane stabile. Una piccola fresa a candela che taglia l'alluminio potrebbe trarre vantaggio da un numero di giri più elevato. Una fresa a spianare di grandi dimensioni, tuttavia, richiede solitamente maggiore coppia e rigidità. Decidiamo gli intervalli di velocità dopo aver definito le dimensioni dell'utensile, gli obiettivi di finitura e il tipo di lavorazione: sgrossatura, semifinitura o finitura.

Coppia e potenza non sono costanti nell'intero intervallo di velocità. Un mandrino può sembrare potente in una fascia di velocità e debole in un'altra, anche se le targhette sembrano simili. Preveniamo scelte sbagliate verificando dove è disponibile la coppia, soprattutto per lavori a bassa velocità che sottopongono cuscinetti e interfacce a carichi elevati.

Il runout è spesso considerato una "specifica del mandrino", ma di solito dipende dall'interfaccia tra cono e portautensile. Un cono pulito, un buon portautensile e una tenuta stabile possono ripristinare la stabilità di taglio senza toccare il mandrino stesso. Verifichiamo prima le condizioni dell'interfaccia perché questo approccio risolve più problemi con meno interruzioni.

Tipi di mandrini per fresatura CNC e compromessi

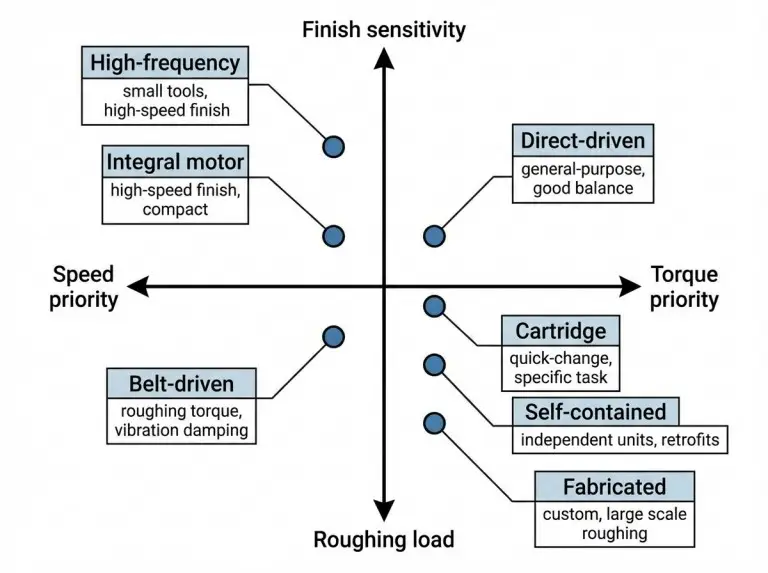

La selezione del mandrino migliora quando un'officina confronta le architetture utilizzando criteri coerenti, non solo la velocità. I risultati di fresatura sono più sensibili a coppia, rigidità, stabilità termica, controllo della velocità e comportamento dell'interfaccia utensile. Confronteremo i tipi di mandrino più comuni utilizzando queste dimensioni, in modo che possiate abbinare ogni tipo alla corretta attività di fresatura.

Distinguiamo anche lo stile di trasmissione del moto da quello di confezionamento. Cinghia, trasmissione diretta, trasmissione a ingranaggi e motore integrato descrivono il modo in cui la potenza arriva all'albero. Cartuccia, trasmissione autonoma e trasmissione a telaio descrivono il modo in cui il mandrino viene costruito e sottoposto a manutenzione.

Mandrini a cinghia

I mandrini a cinghia sono ideali per lavorazioni che richiedono una coppia elevata a bassa velocità e una sgrossatura robusta. Il motore è separato dall'albero del mandrino e collegato tramite cinghie e pulegge. I rapporti di trasmissione delle pulegge consentono di adattare l'intervallo di velocità efficiente del motore alla velocità del mandrino richiesta dal lavoro. I sistemi a cinghia sono spesso adatti alla fresatura generica, dove la velocità massima non è l'obiettivo principale.

Tuttavia, i sistemi a cinghia aggiungono variabili come le condizioni e la tensione della cinghia. Una cinghia usurata può creare vibrazioni che assomigliano a un chiacchiericcio o all'usura dei cuscinetti. Preveniamo diagnosi errate controllando lo stato della cinghia quando il rumore o la finitura cambiano inaspettatamente.

Mandrini a trasmissione diretta

I mandrini ad azionamento diretto sono adatti alle lavorazioni di fresatura che richiedono un equilibrio tra velocità elevata e potenza stabile. Un accoppiamento diretto elimina i problemi legati alla cinghia e spesso migliora la costanza di lavorazione alle velocità più elevate. Utilizziamo modelli ad azionamento diretto quando la stabilità di finitura è importante e l'officina desidera gestire meno variabili legate alla cinghia.

Gli azionamenti diretti possono comunque trasferire calore dal motore al mandrino. La stabilità termica è un fattore chiave quando le tolleranze sono strette o i cicli sono lunghi. Verifichiamo la capacità di raffreddamento e il comportamento di riscaldamento durante la selezione, non in seguito.

Mandrini motore integrati

I mandrini motorizzati integrati sono adatti a lavori che richiedono un design compatto, una risposta rapida e prestazioni fluide ad alta velocità. Il motore è integrato nel gruppo mandrino, riducendo i collegamenti meccanici che possono causare problemi. Consideriamo i mandrini motorizzati una scelta di sistema che deve includere capacità di raffreddamento, controllo della contaminazione e tolleranza ai tempi di fermo.

L'assistenza è un compromesso pratico che le officine spesso sottovalutano. Quando un mandrino motorizzato necessita di assistenza, il processo può essere più complesso della semplice sostituzione di un motore esterno. Prima di adottare questa architettura, verifichiamo cosa comporta un intervento di assistenza per definire aspettative realistiche.

Mandrini ad alta frequenza

I mandrini ad alta frequenza sono adatti per lavorazioni con utensili di piccole dimensioni, dove la velocità superficiale richiede giri/min molto elevati. In questo caso, il carico di truciolo e il controllo delle vibrazioni rappresentano i rischi principali. Questi mandrini sono utilizzati per lavorazioni di precisione, dove i diametri degli utensili sono ridotti e la stabilità ad alta velocità è la priorità assoluta. Scegliamo questa tipologia solo dopo aver verificato che il lavoro non richieda una coppia elevata o una sgrossatura pesante.

Un numero elevato di giri al minuto rende il sistema più sensibile al bilanciamento del portautensile e alla pulizia dell'interfaccia. Un piccolo sbilanciamento o un difetto di conicità possono trasformarsi in un grave problema di stabilità ad alte velocità. Preveniamo questo problema rendendo obbligatori i controlli di bilanciamento e interfaccia.

Mandrini a cartuccia

I mandrini a cartuccia si adattano a piattaforme in cui la sostituzione modulare e la ricostruzione possono ridurre i tempi di fermo. Un design a cartuccia semplifica la pianificazione dell'assistenza se è disponibile un'unità sostitutiva. Scegliamo design a cartuccia quando la ripetibilità e la logistica della manutenzione sono importanti quanto le massime prestazioni.

La progettazione delle cartucce si basa ancora su un adeguato raffreddamento, lubrificazione e controllo della contaminazione. Una struttura modulare non protegge i cuscinetti da cattive pratiche di officina. Verifichiamo i dati di sistema perché determinano la durata del mandrino nel funzionamento reale.

Mandrini autonomi

I mandrini autonomi sono unità integrate in una macchina o in un sistema ausiliario. Spesso sono presenti in fresatrici specializzate, retrofit o come mandrini secondari. Confrontiamo le opzioni in base ai limiti di integrazione, alla compatibilità dell'interfaccia utensile e alla capacità dell'officina di fornire raffreddamento, aria e alimentazione stabili.

Il rischio principale è dare per scontato che l'unità sia "plug-and-run". Le prestazioni di qualsiasi mandrino sono influenzate dalla rigidità di montaggio e dalla pulizia dell'interfaccia. Preveniamo le sorprese verificando tempestivamente la rigidità di montaggio e l'allineamento.

Mandrini fabbricati

I mandrini prefabbricati sono progettati per un'attività specifica, in termini di spazio o di integrazione. Questi progetti vengono utilizzati quando i pacchetti standard non soddisfano i requisiti meccanici o di processo. Decidiamo di adottare una soluzione prefabbricata solo quando l'attività è sufficientemente stabile da giustificare una progettazione personalizzata.

Il rischio è la futura rigidità. Un mandrino ottimizzato per un utensile e una velocità specifici potrebbe non funzionare bene per altri lavori. Preveniamo questo problema documentando i limiti di applicazione e i criteri di accettazione prima di impegnarci.

Input di selezione per le prestazioni del mandrino

La scelta del mandrino diventa affidabile quando si verificano alcuni parametri chiave che controllano la stabilità di taglio e la ripetibilità termica. Le schede tecniche contengono molti numeri, ma solo alcuni determinano se un mandrino è adatto alle vostre esigenze. Utilizziamo i dati riportati di seguito per decidere cosa acquistare, come fare un preventivo e cosa controllare all'arrivo.

Gamma di velocità e diametro dell'utensile

La gamma di velocità del mandrino diventa importante dopo aver definito il diametro dell'utensile, le esigenze di velocità superficiale e i requisiti di finitura. Gli utensili più piccoli spesso richiedono un numero di giri più elevato, mentre quelli più grandi necessitano di un numero di giri più basso con maggiore coppia e rigidità. Chiariamo prima le esigenze dell'utensile e del materiale, in modo che la selezione della velocità sia legata al lavoro.

Anche la stabilità della velocità è un requisito fondamentale. Il mandrino deve mantenere una rotazione stabile sotto carico, senza generare calore o vibrazioni eccessivi. Verifichiamo l'intervallo di velocità utilizzabile per il vostro ciclo di lavoro, anziché basarci solo sul valore massimo.

Interpretazione della curva di coppia e potenza

Coppia e potenza dovrebbero essere considerate come curve lungo l'intervallo di velocità, non come singoli numeri. La sgrossatura, la foratura e la fresatura di utensili di grandi dimensioni dipendono dalla coppia disponibile nella banda operativa. Decidiamo le esigenze di coppia mappando le vostre lavorazioni all'intervallo di velocità in cui il mandrino deve sopportare un carico.

La potenza è correlata al modo in cui il mandrino sostiene il lavoro, ma dipende anche dalla velocità e dalla rimozione del calore. Un mandrino può sembrare potente in un intervallo e debole in un altro. Preveniamo una scelta errata verificando che il mandrino possa gestire il tuo profilo di carico senza problemi termici o instabilità.

Elettronica di guida e feedback

L'elettronica di azionamento e il feedback determinano se il numero di giri comandato rimane stabile durante il taglio. Un mandrino può soddisfare una determinata velocità nominale, ma causare problemi di finitura e durata dell'utensile se la regolazione della velocità è inadeguata. Verifichiamo il comportamento del controllo della velocità osservando la risposta al taglio nella banda operativa, non solo con un test di rotazione a vuoto.

L'abbinamento degli azionamenti è anche un controllo di compatibilità per mandrini specializzati. I mandrini ad alta frequenza e alcuni mandrini motorizzati potrebbero richiedere capacità di azionamento specifiche. Preveniamo problemi di integrazione verificando i sistemi di azionamento, raffreddamento e protezione come un set completo.

Implicazioni del sistema di cuscinetti

La progettazione del sistema di cuscinetti influisce sulla rigidità, sull'eccentricità sotto carico e sull'impatto del calore sulla precisione. Una configurazione di cuscinetti progettata per alte velocità può comportarsi in modo diverso da una progettata per lavorazioni pesanti. Confrontiamo i sistemi di cuscinetti in base alle vostre esigenze, perché la strategia giusta dipende dalle vostre priorità: rigidità in sgrossatura, scorrevolezza in finitura o prestazioni ad alta velocità.

L'aumento di calore è una variabile nascosta in molti problemi di tolleranza. I cuscinetti generano calore e la struttura del mandrino si espande man mano che aumenta la temperatura. Verifichiamo il comportamento di riscaldamento e la ripetibilità termica per garantire la coerenza delle misurazioni e delle finiture.

Raffreddamento e lubrificazione adatti

Raffreddamento e lubrificazione sono fattori determinanti nella scelta, poiché influenzano le condizioni dei cuscinetti e la deriva termica. Un mandrino utilizzato per un ciclo di lavoro elevato necessita di una rimozione del calore stabile e di una lubrificazione costante. Scegliamo il sistema di supporto più adatto valutando il ciclo di lavoro, l'ambiente e le abitudini di manutenzione.

La strategia di lubrificazione definisce anche le aspettative di servizio. Alcuni modelli richiedono un intervento minimo da parte dell'utente, mentre altri dipendono dal controllo di aria e olio. Preveniamo guasti precoci verificando la qualità dell'aria, la filtrazione e la capacità dell'officina di mantenere il sistema di supporto.

Interfaccia utensile e verifica del serraggio

La qualità dell'interfaccia mandrino-utensile determina spesso se un mandrino fornisce una finitura e una durata dell'utensile prevedibili. L'interfaccia conica, la forza di ritenzione e le condizioni del portautensile controllano la stabilità sotto carico. Verifichiamo l'interfaccia e il serraggio prima di altre diagnosi perché questi difetti sono comuni e facili da risolvere.

Anche la dimensione del cono è un fattore determinante. Influisce sulla massa del sistema utensile, sul comportamento di serraggio e sulla disponibilità di utensili a magazzino di un'officina. La scelta del cono deve essere verificata in base alla configurazione della macchina, alle specifiche del portautensile e al carico di taglio. Consideriamo la dimensione del cono un fattore chiave nella scelta, non un dettaglio a posteriori.

Controlli dell'interfaccia conica e portautensili

La concentricità dipende da un cono pulito e integro e da un portautensili adatto. Piccoli detriti sulla superficie del cono possono causare eccentricità e segnare la superficie durante il serraggio. Preveniamo questo problema con una routine di pulizia giornaliera e trattando qualsiasi portautensili sconosciuto come un rischio di processo.

L'usura e l'attrito del portautensili sono segnali d'allarme. Un portautensili che slitta ripetutamente o non è ben posizionato può causare vibrazioni e una finitura imprevedibile. Controlliamo le condizioni del portautensili e l'accoppiamento dell'interfaccia prima di dare la colpa ai cuscinetti del mandrino.

Controlli della barra di traino e della ritenzione

Il comportamento di ritenzione mantiene il portautensile in sede durante la fresatura. Una ritenzione debole può causare microslittamento, che si manifesta con vibrazioni, sfregamento e finitura non uniforme, anche se l'eccentricità appare corretta a riposo. Preveniamo questo problema controllando la forza di ritenzione con una pianificazione di routine e analizzando qualsiasi improvviso cambiamento nel modo in cui un utensile si posiziona.

La ritenzione è anche legata alla pulizia. I trucioli nell'interfaccia possono interferire con la sede e ridurre la forza di serraggio. Controlliamo l'evacuazione dei trucioli e la funzionalità del getto d'aria durante i cambi utensile perché questi fattori proteggono la superficie conica.

Aspettative di bilanciamento del portautensili

Le velocità più elevate del mandrino sono più sensibili allo squilibrio tra il portautensile e l'assemblaggio dell'utensile. Le vibrazioni che sembrano un problema al mandrino possono derivare da un portautensile sbilanciato, da un utensile piegato o da un assemblaggio non corretto. Preveniamo diagnosi errate convalidando le pratiche di bilanciamento durante la fresatura ad alte velocità.

I requisiti di bilanciamento dipendono dalla gamma di velocità e dal tipo di utensile. Non tutti i lavori richiedono lo stesso livello di controllo del bilanciamento. Decidiamo una disciplina di bilanciamento in base alla banda operativa e ai requisiti di finitura.

Azioni di pulizia conica

La pulizia del cono è uno dei metodi più efficaci per garantire l'affidabilità del mandrino. Un singolo truciolo intrappolato può causare eccentricità e danneggiare permanentemente la superficie rettificata durante il serraggio. Preveniamo questo danno con una routine che include pulizia, ispezione visiva e verifica dell'eliminazione dei trucioli.

La pulizia non deve essere abrasiva. L'obiettivo è rimuovere i detriti senza alterare la geometria del cono. Verifichiamo che il metodo di pulizia sia compatibile con l'interfaccia e utilizzato in modo coerente su tutti i turni.

Condizioni operative e manutenzione

I tempi di fermo macchina del mandrino vengono spesso prevenuti controllando il calore, la contaminazione, le vibrazioni e il carico. La maggior parte dei guasti al mandrino fornisce segnali precoci, ma le officine non li rilevano senza controlli standard. Preveniamo i guasti evitabili trasformando le condizioni operative in abitudini ripetibili.

Riscaldamento e stabilizzazione termica

Il riscaldamento è importante perché un mandrino freddo si comporta in modo diverso da uno caldo. Passare da un avvio a freddo ad alta velocità può sollecitare i cuscinetti e creare un comportamento instabile dell'asse Z durante la finitura. Preveniamo questo problema con una routine di riscaldamento che aumenta gradualmente la velocità per stabilizzare il sistema prima di lavorare con tolleranze strette.

La stabilizzazione termica supporta anche ispezioni ripetibili. Se una misurazione viene effettuata mentre il mandrino è ancora soggetto a variazioni termiche, i risultati saranno incoerenti. Verifichiamo il comportamento di riscaldamento durante la pianificazione del processo, non solo come attività di manutenzione.

Qualità dell'aria e dell'aria-olio del negozio

Il controllo della contaminazione è un fattore chiave per la durata dei cuscinetti nei sistemi che utilizzano aria e olio. L'aria sporca o umida può trasportare acqua e particelle in aree sensibili, accelerando l'usura. Preveniamo questo fenomeno verificando la qualità dell'aria, la filtrazione e la secchezza. Trattiamo la negligenza del sistema di aerazione come causa diretta di guasti al mandrino.

L'ambiente di lavoro è importante anche per i modelli lubrificati a grasso. Trucioli e nebbie di refrigerante possono penetrare nelle interfacce e causare corrosione. Verifichiamo le procedure di sigillatura e pulizia attorno al naso del mandrino per proteggere sia il portautensili che i cuscinetti.

Controlli delle vibrazioni e degli squilibri

Le vibrazioni in fresatura rappresentano un problema sia per la finitura che per la durata dei cuscinetti. I segni di vibrazione sui componenti spesso comportano un aumento dei carichi sui cuscinetti e un'usura più rapida. Preveniamo i danni separando le possibili cause, tra cui il gruppo utensile, la rigidità del serraggio e le condizioni dell'interfaccia del mandrino.

Anche la rigidità e le fondamenta della macchina sono importanti. Un mandrino può sembrare instabile quando il vero problema risiede nel percorso di installazione. Verifichiamo il percorso di installazione prima di presumere che il mandrino necessiti di manutenzione.

Abitudini di carico e ciclo di lavoro

Il ciclo di lavoro è importante perché il funzionamento continuo in condizioni estreme aumenta il calore e i carichi sui cuscinetti. Anche un mandrino efficiente può usurarsi precocemente se utilizzato costantemente alla massima potenza. Preveniamo una riduzione della durata del mandrino adattando l'uso del mandrino al mix di lavoro e tenendo conto della temperatura e della lubrificazione.

Anche la gestione del carico è un'attività di pianificazione. La scelta dell'utensile e la strategia del percorso utensile modificano il carico del mandrino. Verifichiamo che i piani di processo siano compatibili con la banda operativa prevista per il mandrino, invece di forzarlo a gestire sovraccarichi evitabili.

Sintomi di stop-now

Alcuni sintomi indicano la necessità di fermarsi immediatamente, poiché un utilizzo prolungato può trasformare un piccolo intervento di manutenzione in una revisione importante. Un rumore anomalo improvviso, un rapido aumento della temperatura o un brusco cambiamento nella finitura possono indicare un problema ai cuscinetti. Preveniamo danni secondari definendo una regola di "arresto immediato" e verificando prima l'interfaccia e la tenuta dell'utensile.

Distinguiamo anche la deriva graduale da variazioni improvvise. Le variazioni improvvise spesso indicano contaminazione, danni o un sistema di supporto difettoso. Verifichiamo queste cause prima di smontare il mandrino.

Conclusione

Una decisione sul mandrino di fresatura CNC diventa ripetibile quando si considerano il tipo di mandrino, l'interfaccia utensile, la stabilità dell'azionamento e i sistemi di supporto come un unico set completo di input. Utilizziamo lo stesso processo decisionale per i prototipi e la produzione perché le modalità di guasto sono le stesse. L'obiettivo è un sistema mandrino che rimanga stabile per il ciclo di lavoro e il mix di utensili, non solo uno con un'ottima scheda tecnica. Questo è particolarmente importante quando si selezionano le configurazioni per servizi di fresatura plastica cnc, dove il calore, l'evacuazione dei trucioli e la finitura superficiale possono essere più sensibili alla stabilità del mandrino.

Domande frequenti

Cos'è un mandrino di fresatura CNC?

Un mandrino di fresatura CNC è il gruppo rotante che sostiene l'utensile e fornisce una rotazione controllata per la fresatura. La precisione dipende principalmente dal sistema di cuscinetti, dalla geometria del naso del mandrino, dalla stabilità dell'azionamento e dalla qualità dell'interfaccia utensile.

Quale tipo di mandrino è più adatto per la sgrossatura rispetto alla finitura?

La sgrossatura pesante privilegia mandrini con coppia stabile e rigidità a basse velocità. La finitura ad alta velocità privilegia mandrini lisci e termicamente stabili a velocità più elevate. La scelta giusta dipende dall'utensile, dal carico di taglio e dal ciclo di lavoro.

Come interpreto giri al minuto, coppia e potenza?

I giri al minuto indicano la velocità di rotazione di un utensile, ma il successo dipende dalla stabilità della rotazione sotto carico. La coppia è la forza di torsione per utensili più grandi e tagli più pesanti, e varia con la velocità. Consideriamo la potenza e la coppia come curve e le controlliamo nella fascia operativa utilizzata per i vostri lavori.

Cosa causa una finitura superficiale improvvisa e scadente?

Un cambiamento improvviso nella finitura è spesso dovuto a problemi di sede del portautensili, detriti nella conicità o scarsa ritenzione. È meno probabile che si tratti di una lenta usura dei cuscinetti. Controlliamo innanzitutto la pulizia dell'interfaccia, le condizioni del portautensili e la ritenzione.

Quali controlli riducono l'eccentricità e le vibrazioni?

Il rischio di eccentricità e vibrazioni diminuisce quando si controlla la pulizia del cono, si verifica lo stato del portautensili e si conferma la stabilità della ritenzione. Inoltre, è importante controllare il bilanciamento del portautensili in base alla velocità di funzionamento del mandrino e verificare la rigidità dell'intera configurazione.

Quali azioni riducono i tempi di inattività non pianificati?

Routine di riscaldamento costanti, raffreddamento e lubrificazione stabili e un rigoroso controllo della contaminazione prevengono molti guasti precoci dei cuscinetti. La pulizia quotidiana del cono riduce inoltre i danni che possono comportare costosi interventi di manutenzione.