Lo stampo per pressofusione determina la qualità del pezzo prima che il metallo entri nella cavità. Lo stampo controlla il flusso, la rimozione dell'aria, il bilanciamento termico e l'espulsione. Un buon stampo crea pezzi stabili, superfici pulite e pochi difetti. Garantisce inoltre un tempo di ciclo prevedibile. Questa guida tratta lo stampo stesso. Esamineremo cos'è, i suoi componenti e il suo processo di progettazione. Spiegheremo anche come scegliere lo stampo giusto per il tuo progetto.

Cos'è uno stampo per pressofusione?

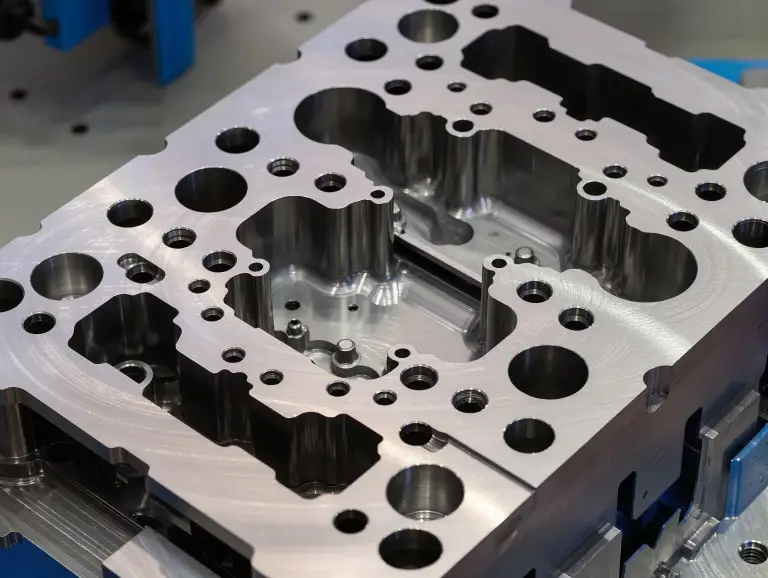

Uno stampo per pressofusione è uno strumento realizzato in acciaio temprato. Utilizza l'alta pressione per modellare il metallo fuso in un pezzo di forma quasi netta. Lo stampo è composto da due metà. Una è la metà fissa (stazionaria). L'altro è il metà mobile (espulsore). Si chiudono per formare la cavità del pezzo e si aprono per rilasciare il getto.

Uno stampo per pressofusione è più di una semplice cavità. È un sistema che controlla il flusso del metallo, il gas intrappolato e la temperatura. Gestisce anche il rilascio del pezzo. Questo consente di realizzare la stessa forma del pezzo per migliaia o addirittura milioni di cicli.

Sistemi e componenti chiave all'interno di uno stampo per pressofusione

Uno stampo per pressofusione è dotato di numerosi sistemi. Questi lavorano insieme per riempire, raffreddare ed espellere il pezzo in modo uniforme. Se un sistema è debole, spesso si verificano difetti. Questo può accadere anche se la forma della cavità è corretta. Colata, sfiato e raffreddamento sono particolarmente importanti.

- Cavità e nucleo: La cavità forma le superfici esterne del pezzo. Il nucleo forma le caratteristiche interne, tra cui fori, recessi e tasche. La forma e la finitura superficiale in queste aree influiscono sui segni di espulsione e sulla stabilità del pezzo. Possono anche causarne l'incollaggio.

- Stampo fisso e stampo mobile: La metà fissa si collega al lato di iniezione della macchina. Spesso contiene il punto di ingresso per il metallo, chiamato canale di colata. La metà mobile solitamente contiene le anime e il sistema di espulsione. Questo design aiuta il getto a rimanere sul lato mobile per un rilascio pulito.

- Sistema di controllo: Il sistema di iniezione agisce come un sistema di controllo del traffico per il metallo fuso. La materozza alimenta il canale di colata, e il canale alimenta l'iniezione. L'iniezione controlla il riempimento della cavità. La posizione e lo spessore dell'iniezione influenzano il modello di riempimento e le linee di saldatura. Influenzano anche la velocità di congelamento dell'iniezione, con conseguente impatto su pressione e porosità.

- Sfiato e troppo pieno: Lo sfiato fornisce all'aria e ai gas intrappolati una via di fuga durante il riempimento della cavità. I trabocchi aiutano a catturare il primo metallo, gli ossidi e il gas. Questo avviene alla fine del riempimento. Uno sfiato inadeguato è una causa comune di porosità del gas, ustioni e parti incomplete (colpi corti).

- Canali di raffreddamento: I canali di raffreddamento assorbono il calore dall'acciaio dello stampo. Questo aiuta a stabilizzare la temperatura dello stampo. Un buon layout riduce i punti caldi, le deformazioni e il rischio di incollaggio del metallo (saldatura). Inoltre, garantisce tempi di ciclo più costanti.

- Sistema di espulsione: Perni di espulsione, manicotti e piastre rimuovono il getto senza piegarlo. I perni devono essere posizionati in modo da evitare nervature deboli, pareti sottili e superfici estetiche.

- Scivolamenti/Trazioni del core: Le guide e le guide di estrazione creano sottosquadri e caratteristiche laterali. Queste caratteristiche non possono essere create dall'apertura dritta dello stampo. Le guide aumentano la capacità, ma creano anche punti di usura. Possono essere sensibili al calore e richiedere maggiore manutenzione.

Principali tipi di stampi per pressofusione

Stampo per pressofusione a camera fredda

Questo stampo è destinato a macchine in cui il metallo viene versato in un manicotto di iniezione prima dell'iniezione. È una scelta comune per l'alluminio e molti componenti in magnesio. È adatto per fusioni di medie e grandi dimensioni. È adatto a leghe con punti di fusione più elevati e consente l'uso di pallini di dimensioni maggiori. Tuttavia, di solito funziona più lentamente degli stampi a camera calda. È anche più sensibile al controllo della temperatura e alla pulizia del metallo.

Stampo per pressofusione a camera calda

Questo stampo funziona con macchine in cui il sistema di iniezione è immerso nel metallo fuso. Ciò consente cicli molto rapidi. Viene spesso utilizzato per zinco e componenti piccoli e complessi che richiedono elevati ritmi di produzione. Offre tempi di ciclo brevi. Tuttavia, non è adatto alla maggior parte dell'alluminio a causa dell'elevata temperatura di fusione. Ciò può causare corrosione nel sistema di iniezione.

Stampo a cavità singola

Uno stampo a cavità singola produce un pezzo per stampata. È spesso la scelta migliore per fusioni di grandi dimensioni o nuovi progetti. Facilita il bilanciamento di flusso, ventilazione e temperatura. Questo è più semplice rispetto agli stampi a cavità multiple. La sua produttività per ciclo è inferiore, quindi il costo per pezzo potrebbe essere più elevato per grandi volumi.

Stampo multi-cavità

Uno stampo multi-cavità realizza più parti identiche in un'unica operazione. Questo aumenta la produttività senza aumentare il numero di cicli. È ideale per pezzi stabili con un'elevata richiesta. È anche utile quando il processo è già collaudato. Questo design richiede un buon bilanciamento del canale di colata e una ventilazione uniforme. Un bilanciamento inadeguato spesso causa differenze tra le cavità e crea scarti.

Prototipo / Stampo per utensili rapidi

Uno stampo prototipo si concentra su velocità e costi. Aiuta a confermare rapidamente la forma, l'adattamento e la funzionalità di un componente. Questi strumenti possono utilizzare componenti standard, di raffreddamento e di espulsione più semplici. Sono ideali per verifiche di progetto e piccole produzioni. Tuttavia, hanno solitamente una durata più breve. Potrebbero non essere all'altezza di uno strumento di produzione completo in termini di finitura superficiale o stabilità del ciclo.

Stampo di produzione

Uno stampo di produzione è progettato per lavorare in modo stabile e con volumi elevati. Presenta un sistema di iniezione, raffreddamento e ventilazione ottimizzati. Presenta inoltre caratteristiche di protezione dall'usura. L'acciaio per utensili (spesso di classe H13 per l'alluminio) e il trattamento termico sono fondamentali per una lunga durata. Questo utensile richiede più tempo per la costruzione e ha un costo iniziale più elevato. Tuttavia, consente di risparmiare denaro grazie a meno scarti, cicli più brevi e meno fermi macchina.

Unità / matrice basata su inserti

Uno stampo unitario utilizza blocchi di cavità intercambiabili all'interno di un portastampo standard. È utile per famiglie di pezzi, modifiche di progettazione o pezzi che condividono una struttura utensile comune. Questo approccio migliora la flessibilità. Tuttavia, è necessario controllare l'accoppiamento, l'espansione termica e l'allineamento degli inserti. Questo aiuta a evitare sbavature e discrepanze tra i pezzi.

Fustella di rifinitura

La matrice di rifilatura è un secondo utensile utilizzato dopo la fusione. Rimuove il canale di colata, i segni di iniezione e le sbavature. È più efficiente e costante della rifilatura manuale, soprattutto in caso di volumi elevati. Non risolve i problemi del processo di fusione. Se le sbavature sono di scarsa qualità a causa dell'usura della matrice o di un adattamento non corretto, è necessario risolvere la causa nella matrice di fusione.

|

Tipo di muffa |

Ideale per |

Attenzione |

|---|---|---|

|

Camera fredda |

Alluminio / parti più grandi |

Controllo termico, disciplina di ventilazione |

|

Camera calda |

Zinco / piccole parti complesse |

Limiti di lega, problemi di corrosione |

|

Monocavità |

Parti di grandi dimensioni / qualità stabile |

Minore produzione per ciclo |

|

Multi-cavità |

Alto volume |

Equilibrio, variazione da cavità a cavità |

|

Prototipo/rapido |

Validazione |

Durata più breve, raffreddamento/espulsione semplici |

|

Produzione |

Produzione di massa |

Tempi di consegna e costi più elevati |

|

Unità/inserto |

Famiglie di parti |

Inserire l'allineamento e l'usura |

|

Fustella di rifinitura |

Rifinitura post-fusione |

Non risolverà la causa principale del flash |

Flusso di lavoro passo dopo passo per la progettazione di stampi per pressofusione

Una buona progettazione dello stampo segue un flusso di lavoro chiaro. Innanzitutto, garantisce che il pezzo possa essere realizzato. Poi, sviluppa i sistemi di flusso, ventilazione, raffreddamento ed espulsione attorno ad esso. Saltare le decisioni iniziali su DFM, linea di separazione e rilascio spesso comporta rilavorazioni successive.

Innanzitutto, iniziamo con i requisiti del componente. Questi includono lega, finitura superficiale, tolleranza e volume. Quindi, definiamo la linea di giunzione e la direzione di apertura dello stampo. Confermiamo gli angoli di sformo e la strategia di spessore delle pareti. Quindi, progettiamo il layout del canale di colata e del canale di colata. Infine, pianifichiamo le posizioni di sfiato e di troppo pieno. Questo garantisce un riempimento completo senza intrappolare aria.

Infine, si definisce il piano di raffreddamento per bilanciare il calore. Quindi, si finalizzano le azioni di espulsione e scorrimento. Questo garantisce che il getto venga rilasciato senza danni. La simulazione CAE è molto utile in questo caso. Può verificare il modello di riempimento, i rischi di intrappolamento d'aria e i punti caldi prima di tagliare l'acciaio.

Regole di progettazione chiave che determinano la qualità delle parti

Il modo migliore per ottenere buoni risultati è collegare le regole di progettazione ai difetti che prevengono. Se non si riesce a spiegare quale difetto una funzionalità previene, il progetto potrebbe risultare poco chiaro.

Lista di controllo pratica (da utilizzare durante la revisione del progetto):

- Bozza e pubblicazione: Utilizzare una quantità di sformo sufficiente nel punto in cui il pezzo aderisce allo stampo. Questo riduce l'incollamento e i segni di trascinamento.

- Spessore della parete: Evitare bruschi cambiamenti da spesso a sottile. Questo riduce il restringimento, la porosità e la deformazione.

- Posizionamento del cancello: Alimentare prima le sezioni spesse. Controllare come si uniscono i fronti di flusso. Questo riduce le saldature fredde e le linee di saldatura deboli.

- Sfiato: Posizionare le prese d'aria dove termina il flusso, non dove inizia. Questo riduce la porosità del gas e le ustioni.

- Bilancio termico: Raffreddare intenzionalmente le zone calde. Non raffreddare eccessivamente le pareti sottili. Questo riduce deformazioni e saldature.

- Disposizione dell'eiettore: Supportare nervature e sporgenze durante l'espulsione. Evitare superfici estetiche. Questo riduce i segni dei perni e le flessioni.

|

Sintomo |

Controllare prima il lato stampo |

|---|---|

|

Porosità del gas / fori di soffiaggio |

Posizione e capacità dello sfiato/troppo pieno, turbolenza del cancello |

|

Chiusura a freddo / colpo corto |

Dimensioni/posizione del cancello, bilanciamento del canale, sfiato di fine riempimento |

|

Flash |

Adattamento della linea di separazione, allineamento, supporto dell'inserto, usura locale dello stampo |

|

Deformazione |

Equilibrio di raffreddamento, gestione dei punti caldi, distorsione dell'espulsione |

|

Incollaggio / saldatura |

Condizioni della superficie, punti caldi termici, strategia di rilascio |

Come vengono realizzati e approvati gli stampi per pressofusione?

Uno stampo per pressofusione viene realizzato attraverso un processo controllato. Questo include lavorazione meccanica, trattamento termico, adattamento e collaudo. La coerenza dipende dalla qualità della costruzione e dei test dello stampo, non solo dal modello CAD.

Un percorso di costruzione comune inizia con la preparazione dell'acciaio per utensili. Si passa poi alla lavorazione CNC di sgrossatura e alla finitura di precisione. L'elettroerosione viene utilizzata per i dettagli più fini. Il trattamento termico conferisce all'acciaio durezza e resistenza alla fatica. Segue la finitura superficiale, come la lucidatura, per un migliore distacco e una migliore resistenza all'usura.

La verifica è importante in ogni fase. I controlli dimensionali confermano la geometria chiave. I controlli di assemblaggio assicurano il corretto allineamento e gioco. La prova del primo colpo è un ciclo di apprendimento. Comporta la messa a punto di iniettori, sfiati e raffreddamento finché l'utensile non produce pezzi stabili.

Conclusione

A Yonglihao Machinery, come un dedicato produttore di pressofusione, Sappiamo che uno stampo per pressofusione ad alte prestazioni funziona come un sistema coordinato. La nostra competenza garantisce che la geometria del pezzo venga modellata, il flusso di colata lo riempia, lo sfiato lo protegga, il raffreddamento lo stabilizzi e l'espulsione lo rilasci, il tutto con precisione. Progettando ogni sistema per prevenire i difetti, aiutiamo i nostri clienti a ottenere una qualità costante, tempi di ciclo prevedibili e una maggiore durata degli utensili con i nostri servizi professionali di pressofusione.

Qual è il tempo di consegna tipico per produrre uno stampo per pressofusione?

I tempi di consegna dipendono dalla complessità e dai test effettuati. Possono variare da settimane a mesi. Un numero maggiore di vetrini, tolleranze ristrette e particolari esigenze estetiche di solito comportano tempi aggiuntivi. Ciò è dovuto a fasi aggiuntive di adattamento e prova.

Come faccio a scegliere tra uno stampo a camera fredda e uno a camera calda?

Scegli innanzitutto in base alla lega e alle dimensioni del pezzo. La camera fredda è la scelta pratica per la maggior parte dei pezzi in alluminio e per le fusioni di grandi dimensioni. La camera calda è comune per lo zinco e i pezzi di piccole dimensioni che richiedono cicli molto rapidi.

Perché la progettazione dello sfiato e del troppo pieno sono così importanti?

La cavità deve riempirsi mentre l'aria fuoriesce, non mentre rimane intrappolata. Se l'aria non riesce a fuoriuscire alla fine del riempimento, si avranno problemi. Si combatteranno porosità, bruciature e colpi corti, anche ad alte pressioni.

Ho davvero bisogno di uno spessore uniforme delle pareti per la pressofusione?

Sì, l'uniformità è un fattore chiave per la stabilità e la riduzione degli scarti. Grandi sbalzi di spessore creano punti caldi e ritiri. Questo può causare porosità, distorsioni e dimensioni incoerenti dei pezzi.

Uno stampo può supportare più cicli di produzione o revisioni?

Sì, se è progettato per facilitare la manutenzione e le sostituzioni. Inserti, parti soggette a usura sostituibili e ispezioni regolari contribuiscono a mantenere l'utensile ripetibile. Tuttavia, sostituzioni importanti di componenti potrebbero richiedere una nuova cavità o un nuovo inserto.