Dalam manufaktur dan rekayasa modern, kekasaran permukaan merupakan ukuran kunci kualitas dan kinerja produk. Kekasaran permukaan memengaruhi ketahanan aus, gesekan, daya rekat lapisan, ketahanan korosi, dan konduktivitas listrik. Untuk memastikan kualitas permukaan memenuhi persyaratan desain, produsen menggunakan metode pengukuran standar.

Bagan kekasaran permukaan dan tabel konversi hasil akhir membantu para insinyur membuat keputusan yang tepat. Alat-alat ini memungkinkan mereka menyeimbangkan kualitas pemesinan dengan pengendalian biaya.

Jika produk Anda memerlukan tingkat penyelesaian permukaan yang tinggi, panduan ini akan menjadi referensi yang berharga.

Apa itu permukaan akhir?

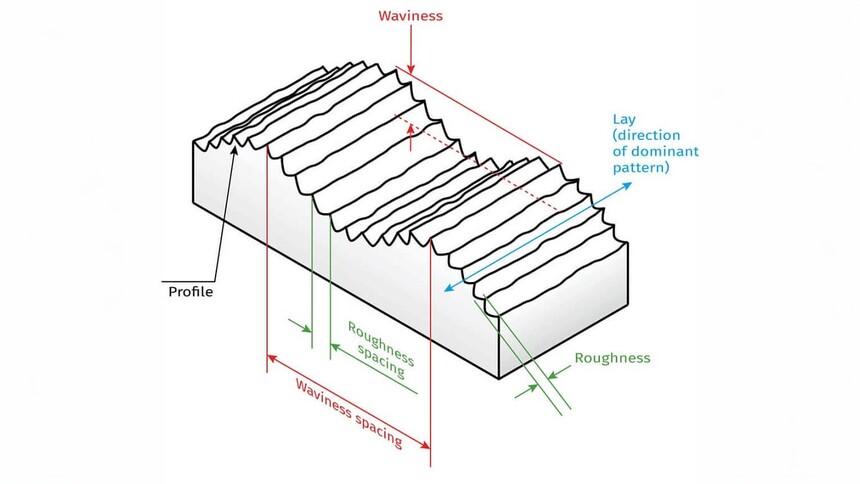

Penyelesaian permukaan mengacu pada ketidakrataan kecil pada permukaan suatu material. Hal ini biasanya diukur berdasarkan kekasaran, dan parameter umum meliputi Ra (kekasaran rata-rata) dan Rz (tinggi profil maksimum). Nilai-nilai ini memengaruhi fungsi, masa pakai, dan tampilan komponen. Saat mengevaluasi penyelesaian, kami melihat tiga area: kekasaran, kerutan, dan pelapisan.

Kekasaran didefinisikan sebagai perbedaan kecil pada tinggi permukaan. Metrik ini dihasilkan melalui proses pemesinan seperti pemotongan atau penggerindaan. Ketika kita berbicara tentang penyelesaian permukaan, yang kita maksudkan terutama adalah kekasaran.

Riak adalah riak permukaan komponen yang terjadi secara berkala. Hal ini biasanya disebabkan oleh getaran atau ketidakstabilan mesin. Kerutan yang berlebihan dapat memengaruhi kesesuaian dan kinerja komponen.

Di sisi lain, hierarki berkaitan dengan arah tekstur permukaan. Hal ini sebagian besar ditentukan oleh lintasan alat pemesinan. Hirarki memengaruhi karakteristik gesekan permukaan dalam berbagai arah.

Seiring dengan meningkatnya presisi di industri seperti kedirgantaraan dan otomotif, penyelesaian permukaan telah menjadi bagian penting dari pengendalian kualitas. Dalam pemesinan CNC, penyelesaian permukaan merupakan salah satu kriteria kualitas utama.

Bacaan Lebih Lanjut: Perawatan Permukaan Logam

Mengapa penyelesaian permukaan begitu penting dalam proses rekayasa?

Permukaan akhir memainkan peran penting dalam rekayasa dan manufaktur. Metrik ini secara langsung memengaruhi kinerja, tampilan, dan daya tahan suatu produk, baik itu komponen mekanis, perangkat elektronik, maupun produk konsumen. Metrik ini penting.

Pengendalian permukaan akhir dapat secara efektif meningkatkan gesekan dan ketahanan korosi. Hal ini juga meningkatkan daya rekat lapisan dan konduktivitas listrik. Selain itu, permukaan akhir penting untuk estetika suatu produk. Hal ini terutama berlaku dalam industri manufaktur presisi tinggi dan industri yang menuntut. Kualitas permukaan akhir biasanya menentukan kinerja akhir dan masa pakai produk.

Komponen dengan permukaan akhir yang baik mempunyai keuntungan sebagai berikut:

Gesekan berkurang dan umur lebih panjang: Permukaan halus secara efektif mengurangi gesekan antar komponen. Hal ini pada gilirannya mengurangi keausan, sehingga memperpanjang umur produk secara signifikan.

Peningkatan ketahanan terhadap kimia dan korosi: Lapisan akhir yang lebih tinggi mengurangi cacat mikroskopis. Hal ini secara efektif menghambat penetrasi bahan kimia dan zat korosif. Hal ini meningkatkan ketahanan kimia dan korosi.

Meningkatkan daya rekat pelapis dan cat: Permukaan yang halus memudahkan pelapis dan cat menempel secara merata. Hal ini meningkatkan daya tahan dan kekuatan pelapis.

Meningkatkan daya tarik visual: Permukaan yang mengkilap membuat produk seperti barang konsumsi lebih menarik. Kualitas permukaan secara langsung memengaruhi persepsi dan pengalaman pengguna terhadap produk.

Hilangkan cacat permukaan: Enhanced Finish dapat dengan mudah menghilangkan atau meminimalkan cacat permukaan kecil. Hal ini pada gilirannya akan semakin meningkatkan kualitas produk secara keseluruhan.

Peningkatan konduktivitas listrik: Semakin halus permukaannya, semakin rendah resistansinya. Hal ini berguna untuk komponen yang perlu meningkatkan kinerja kelistrikannya.

Peningkatan ketahanan aus: Mengoptimalkan hasil akhir akan meningkatkan ketahanan aus produk. Hal ini juga mengurangi efek gesekan, sehingga produk lebih tahan lama.

Cara mengukur kekasaran permukaan

Mengukur kekasaran permukaan sangat penting untuk memastikan kualitas dan kinerja produk. Data akurat tentang karakteristik permukaan membantu mengoptimalkan proses pemesinan dan memperpanjang umur produk. Berbagai metode disesuaikan dengan berbagai material dan kebutuhan. Alat ukur terbagi dalam dua kategori: kontak dan non-kontak.

1. Metode Kontak (Instrumen Probe Stylus)

Metode kontak melibatkan jarum yang digerakkan di sepanjang permukaan untuk mencatat perubahan ketinggian. Ini menghasilkan data kekasaran. Metode ini sangat akurat, hemat biaya, dan ideal untuk material keras. Namun, metode ini mungkin sedikit merusak material lunak dan lebih lambat dibandingkan metode non-kontak.

2. Metode Non-Kontak (Optik, Laser, atau Sinar-X)

Metode non-kontak menggunakan teknologi optik, laser, atau sinar-X untuk menangkap kontur permukaan. Metode ini cepat, tidak merusak, dan ideal untuk komponen presisi atau material lunak. Namun, peralatan ini mahal dan kurang efektif pada permukaan reflektif atau transparan.

3. Metode Perbandingan

Teknik ini menilai kekasaran dengan membandingkan permukaan produk dengan sampel standar. Produsen menyiapkan sampel dengan tingkat kekasaran yang telah diketahui. Produk kemudian diperiksa secara visual dan taktil terhadap sampel-sampel ini untuk memastikan kualitasnya.

Berbagai metode untuk mengukur kekasaran permukaan

Tingkat penyelesaian permukaan suatu komponen dapat diukur menggunakan berbagai metode, beberapa di antaranya meliputi:

Teknik Pembuatan Profil: Teknik pembuatan profil mengukur kekasaran dengan memotong atau menggerinda permukaan. Teknik ini merupakan metode destruktif dan biasanya digunakan di laboratorium. Teknik ini memberikan analisis mendalam tentang sifat permukaan dan menghasilkan data yang sangat akurat. Namun, karena merusak permukaan, teknik ini tidak cocok untuk produk jadi atau inspeksi selama proses.

Teknik Area :Teknik area dirancang khusus untuk mengukur kekasaran rata-rata suatu area permukaan yang luas. Teknik ini memperoleh data kekasaran keseluruhan dengan menganalisis seluruh area permukaan. Metode ini sangat cocok untuk memeriksa permukaan dengan bentuk kompleks atau ukuran komponen yang besar. Namun, teknik ini tidak dapat menangkap informasi detail pada area kecil dan terlokalisasi.

Teknik Mikroskopi: Teknik mikroskopi menggunakan mikroskop perbesaran tinggi untuk melakukan pengukuran. Contohnya antara lain mikroskop elektron atau mikroskop gaya atom. Teknik ini digunakan untuk mengukur kekasaran permukaan yang sangat kecil dan sangat cocok untuk area penelitian dengan presisi skala nanometer. Metode ini umum digunakan dalam semikonduktor dan nanoteknologi. Metode ini memberikan informasi yang sangat detail tentang permukaan.

Metode Induktif : Metode induktif mengukur jarak ke permukaan menggunakan sensor induktif. Metode ini sangat cocok untuk logam atau material konduktif. Metode ini sangat akurat dan non-destruktif, serta sering digunakan untuk memeriksa permukaan komponen presisi. Metode induktif banyak digunakan dalam manufaktur kedirgantaraan dan elektronik yang mengutamakan kualitas permukaan.

Metode mesin : Metode mesin ini menggunakan sistem pengukuran pada mesin CNC. Sistem ini mengukur kekasaran permukaan secara langsung selama proses pemesinan. Teknik ini cocok untuk produksi massal dan juga memantau kualitas secara langsung (real-time). Hal ini tidak hanya meningkatkan efisiensi, tetapi juga memastikan konsistensi produk.

Metode Ultrasonik : Metode ultrasonik menggunakan gelombang suara untuk mengukur kekasaran permukaan. Metode ini efektif untuk memeriksa struktur besar atau permukaan yang sulit dijangkau, seperti pipa atau lambung kapal. Sebagai teknik non-kontak dan non-destruktif, metode ini banyak digunakan dalam inspeksi industri untuk memantau permukaan struktural yang besar.

Simbol dan Singkatan Bagan Kekasaran Permukaan

Jika Anda ingin memahami konsep grafik kekasaran permukaan permesinan secara detail, Anda mungkin akan kesulitan memahami beberapa data. Jika Anda tidak dapat memahami data secara akurat, pengukuran selanjutnya juga akan sulit dilakukan.

Untuk membantu Anda memahami lebih baik, kami telah menyusun konsep-konsep yang relevan beserta diagram yang sesuai.

Ra – Kekasaran Permukaan Rata-rata

Ra adalah parameter kekasaran permukaan yang paling umum digunakan. Parameter ini mengukur deviasi rata-rata tinggi permukaan relatif terhadap garis tengah. Dengan menghitung rata-rata fluktuasi kecil, Ra memberikan indikator sederhana untuk tingkat kehalusan keseluruhan suatu permukaan. Ra merupakan indikator yang umum digunakan dalam pengendalian kualitas permukaan. Ra sangat penting terutama pada komponen dengan persyaratan kehalusan atau ketahanan aus yang tinggi.

Rmax – Jarak Vertikal Maksimum dari Puncak ke Lembah

Rmax mewakili jarak vertikal maksimum antara puncak tertinggi dan lembah terendah pada suatu permukaan. Parameter ini memberikan informasi tentang kekasaran ekstrem suatu permukaan. Parameter ini menyoroti titik tertinggi dan terendah dan sering digunakan untuk menilai cacat ekstrem. Sangat cocok untuk produk yang membutuhkan kehalusan yang ketat. Rmax mengidentifikasi potensi masalah yang memengaruhi fungsionalitas dan memastikan permukaan tidak terlalu kasar.

Rz – Rata-rata Tinggi Maksimum Kontur

Rz menghitung nilai rata-rata dengan mengukur perbedaan tinggi maksimum di beberapa segmen sampel. Nilai ini mencerminkan perbedaan tinggi kontur tidak beraturan di permukaan dan memberikan informasi yang lebih detail tentang puncak dan lembah terlokalisasi dibandingkan Ra. Rz cocok untuk aplikasi yang memerlukan analisis permukaan yang detail. Nilai ini dapat membantu mengidentifikasi cacat terlokalisasi dan menilai kehalusan keseluruhan, memastikan ketahanan dan fungsionalitas komponen.

Bagan Kekasaran Permukaan

Bagan Kekasaran Permukaan adalah bagan alat kualitas permukaan umum. Bagan ini menyediakan referensi data visual yang jelas bagi para insinyur dan produsen. Bagan ini memungkinkan pengguna untuk melihat rentang kekasaran permukaan tipikal (misalnya Ra, Rz, dll.) yang dapat dicapai oleh setiap proses. Bagan ini digunakan selama proses desain dan produksi untuk memastikan hasil akhir permukaan sesuai dengan persyaratan. Hal ini pada gilirannya meningkatkan kinerja dan keandalan produk.

Bagan Konversi Permukaan Akhir

Bagan Konversi Permukaan Akhir adalah alat yang digunakan untuk membandingkan kualitas permukaan dari berbagai proses pemesinan. Bagan ini membantu produsen mengonversi satuan metrik dan imperial untuk memastikan permukaan akhir memenuhi persyaratan.

Penjelasan parameter kekasaran umum:

Ra: Kekasaran rata-rata, digunakan untuk menunjukkan kehalusan permukaan.

RMS: Root Mean Square Roughness, mirip dengan Ra.

Rt: Jarak antara titik tertinggi dan terendah pada permukaan.

Kelas N: Nilai standar untuk kekasaran permukaan.

Panjang Batas: Panjang sampel yang dibutuhkan untuk mengukur kekasaran permukaan.

| Ra (Mikrometer) | Ra (Mikroinci) | RMS (Mikroinci) | Kelas N | Rt (Mikrometer) | Panjang Batas (Milimeter) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.08 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.25 |

| 0.1 | 4 | 4.4 | 3 | 0.8 | 0.25 |

| 0.2 | 8 | 8.8 | 4 | 1.2 | 0.25 |

| 0.4 | 16 | 17.6 | 5 | 2 | 0.25 |

| 0.8 | 32 | 32.5 | 6 | 4 | 0.8 |

| 1.6 | 63 | 64.3 | 7 | 8 | 0.8 |

| 3.2 | 125 | 137.5 | 8 | 13 | 2.5 |

| 6.3 | 250 | 275 | 9 | 25 | 2.5 |

| 12.5 | 500 | 550 | 10 | 50 | 2.5 |

| 25 | 1000 | 1100 | 11 | 100 | 8 |

| 50 | 2000 | 2200 | 12 | 200 | 8 |

Lembar contekan grafik kekasaran permukaan

| Kelas Mikrometer | Peringkat Mikroinci | Keterangan | Aplikasi |

| 25 | 1000 | Permukaan kasar yang dihasilkan melalui proses penempaan atau penggergajian | Cocok untuk celah yang belum selesai atau komponen struktural yang diproses secara kasar |

| 12.5 | 500 | Kekasaran permukaan akibat pemotongan berat atau pemberian pakan kasar | Digunakan untuk permukaan celah, sering kali di area yang membutuhkan tekanan |

| 6.3 | 250 | Umum dalam proses penggilingan, pengeboran, atau penggilingan, dengan permukaan yang lebih kasar | Cocok untuk bagian mekanis dengan persyaratan tegangan |

| 3.2 | 125 | Perlakuan permukaan yang lebih kasar, cocok untuk bagian yang membawa beban tinggi | Umumnya digunakan untuk bagian yang terkena getaran dan tekanan tinggi |

| 1.6 | 63 | Permukaan akhir yang lebih baik, umumnya digunakan dalam pemesinan presisi | Cocok untuk komponen yang diproduksi dalam kondisi terkendali |

| 0.8 | 32 | Pemesinan presisi tinggi, biasanya memerlukan kontrol ketat dan perawatan permukaan | Cocok untuk bagian yang tidak perlu menahan beban berat atau gerakan terus menerus |

| 0.4 | 16 | Penggilingan halus atau pemolesan, cocok untuk aplikasi dengan persyaratan kehalusan tinggi | Digunakan untuk permukaan yang membutuhkan kehalusan tinggi |

| 0.2 | 8 | Permukaan diperoleh melalui pemolesan yang tepat, digunakan untuk komponen geser atau bagian khusus | Komponen di mana cincin dan segel harus meluncur dengan lancar |

| 0.1 | 4 | Perawatan permukaan berkualitas sangat tinggi, umumnya digunakan dalam instrumen presisi dan perangkat yang sangat sensitif | Digunakan untuk instrumen dan pengukur presisi |

| 0.05-0.025 | 2-1 | Permukaan paling halus, dicapai melalui super-finishing atau pemolesan | Cocok untuk alat ukur presisi dan perangkat pengukuran sensitif |

Lembar Memo Grafik Kekasaran Permukaan dapat membantu para insinyur memahami dengan cepat berbagai persyaratan penyelesaian permukaan dan menerapkannya pada skenario tertentu. Berikut adalah deskripsi singkat tentang tingkat kekasaran permukaan dan aplikasinya:

Permukaan Kasar: Mutu 25 mikron. Umumnya digunakan untuk area kasar seperti komponen besar dan komponen struktural yang tidak memerlukan presisi tinggi.

Kekasaran sedang: 6,3 hingga 3,2 mikron. Umumnya digunakan untuk pemesinan komponen mekanis, cocok untuk komponen yang mengalami tekanan dan memenuhi persyaratan akurasi tertentu.

Permukaan halus: 1,6 hingga 0,4 mikron. Cocok untuk komponen yang membutuhkan kecocokan halus dan kontrol presisi, seperti mesin dan transmisi presisi.

Permukaan ultra-halus: 0,2 mikron atau kurang. Diterapkan pada bidang presisi tinggi, seperti instrumentasi, peralatan optik, dan pengukur presisi.

Apa saja faktor yang memengaruhi hasil akhir permukaan?

Faktor utama yang mempengaruhi penyelesaian permukaan meliputi:

Jenis Pendingin Pendingin yang berbeda-beda memengaruhi tingkat panas dan kelancaran proses pemotongan. Pendingin yang tepat dapat membantu mengurangi panas dan membuat permukaan lebih halus.

Pengaturan Pemotongan Kecepatan gerak alat, jumlah material yang dipotong, dan kedalaman pemotongan memengaruhi kualitas permukaan. Kecepatan pemotongan yang lebih tinggi dan potongan yang lebih kecil biasanya menghasilkan hasil akhir yang lebih halus.

Proses Pemesinan Proses yang berbeda seperti penggilingan, pembubutan, dan pengasahan menghasilkan hasil akhir permukaan yang berbeda. Metode presisi seperti pengasahan dan pemolesan biasanya menghasilkan permukaan yang paling halus.

Getaran Getaran yang dihasilkan mesin atau material saat pemotongan dapat menyebabkan benturan dan membuat permukaan menjadi kasar. Mengurangi getaran penting untuk mendapatkan permukaan yang baik dan halus.

Cara meningkatkan kekasaran permukaan

Metode umum untuk meningkatkan kekasaran permukaan meliputi:

Memperbaiki kondisi pemotongan: Menyesuaikan kecepatan potong, laju umpan, dan kedalaman potong. Kecepatan potong yang lebih tinggi dan umpan yang lebih kecil biasanya meningkatkan hasil akhir permukaan. Selain itu, memastikan sudut pahat yang tepat digunakan dan ketajaman pahat juga dapat meningkatkan kekasaran secara signifikan.

Memilih teknik pemesinan yang tepat: Metode pemesinan yang berbeda dapat memengaruhi kehalusan permukaan. Menggunakan teknik presisi seperti pengasahan, pemolesan, atau pengasahan dapat menghasilkan hasil akhir yang lebih halus.

Pilih bahan baku yang tepat: Kekerasan dan ketangguhan material dapat memengaruhi tingkat kekasaran atau kehalusan permukaan. Memilih material yang lebih mudah dikerjakan dapat membantu mengendalikan kekasaran permukaan dan meningkatkan hasil akhir.

Meringkaskan

Di Yonglihao Machinery, kami memahami bahwa penyelesaian permukaan sangat penting bagi kinerja produk. Hal ini berdampak langsung pada daya tahan, keandalan, dan penampilan. Itulah sebabnya kami berkomitmen penuh untuk memastikan setiap penyelesaian permukaan memenuhi persyaratan desain dan fungsional.

Dengan menggunakan metode dan alat pengukuran canggih, kami membantu pelanggan mempertahankan kontrol kualitas yang ketat, bahkan di lingkungan manufaktur yang paling kompleks sekalipun. Tim kami terus menyempurnakan proses, memanfaatkan grafik kekasaran permukaan dan tabel konversi akhir untuk memastikan setiap produk memenuhi standar tertinggi.

Sebagai ahli dalam Layanan permesinan CNC, Kami tahu betapa pentingnya hasil akhir permukaan bagi kesuksesan produk Anda. Jika mencapai performa terbaik adalah tujuan Anda, hubungi kami hari ini. Biarkan kami membantu Anda memberikan hasil yang luar biasa dengan presisi dan kualitas yang dapat Anda percaya.