Pengecoran die ruang panas merupakan proses manufaktur yang sangat berguna. Proses ini dapat digunakan untuk memproses logam dengan titik leleh rendah, seperti magnesium, timbal, dan seng. Bagi produsen, metode pengecoran die bertekanan tinggi ini menawarkan banyak keuntungan, seperti throughput tinggi, perawatan rendah, dan limbah rendah. Proses pengecoran die ruang panas dapat digunakan untuk berbagai macam material dan sangat serbaguna. Dalam produksi industri, proses ini banyak digunakan di industri elektronik, kedirgantaraan, otomotif, dan industri lainnya.

Kami akan membahas semua hal tentang pengecoran die ruang panas dalam artikel ini. Kami terutama akan membahas proses, komponen, kelebihan dan kekurangannya, serta aplikasinya di industri. Terakhir, untuk menggambarkan pentingnya proses ini, kami akan membuat perbandingan singkat dengan proses pengecoran die ruang dingin.

Apa itu Hot Chamber Die Casting?

Pengecoran die ruang panas membutuhkan cetakan dengan rongga yang diisi logam cair. Ketika logam mendingin dan mengeras, cetakan dibuka dan komponen dikeluarkan. Siklus ini selesai. Jika komponen perlu dilanjutkan produksinya, siklus ini akan berlanjut.

Karena die cast ruang panas hanya dapat digunakan untuk mencetak logam dengan titik leleh rendah, tungku dapat ditempatkan tepat di sebelah mesin die casting tanpa menyebabkan kerusakan. Hal ini dikarenakan tidak perlu memindahkan logam cair dari tungku ke mesin die casting. Metode ini sangat efisien dan menghemat waktu pengoperasian. Di sisi lain, unit injeksi memungkinkan logam disuntikkan langsung dari tungku ke dalam cetakan.

Oleh karena itu, fitur utama die casting ruang panas adalah pengaturan tungku dan cetakan yang terintegrasi. Hal ini tidak hanya memungkinkan pembuatan komponen dengan kecepatan lebih tinggi, tetapi juga menghasilkan komponen yang lebih baik dengan biaya lebih rendah. Di sisi lain, dalam proses die casting ruang dingin, tungku biasanya merupakan mesin yang terpisah dari cetakan. Dengan demikian, suhu tinggi tidak merusak mesin die casting.

Komponen Die Casting Ruang Panas

Mesin die casting ruang panas adalah mesin kompleks yang terdiri dari banyak komponen. Selanjutnya, mari kita pahami komposisinya.

Perapian

Tungku internal merupakan bagian terpenting dari mesin ini. Di dalam tungku, terdapat ruang pembakaran tempat bahan bakar dibakar untuk menghasilkan suhu yang sangat tinggi yang melelehkan bahan baku. Pada mesin die casting ruang panas, tungku terletak dekat dengan cetakan.

Tabung Leher Angsa

Ini adalah bagian penting yang hanya dapat ditemukan pada mesin die casting ruang panas. Pipa leher angsa menghubungkan pompa yang menginjeksikan logam dan pipa yang mengalirkan logam cair ke dalam cetakan. Pipa ini terletak di dalam kolam logam cair. Oleh karena itu, pipa ini harus sangat tahan panas dan mampu bertahan pada suhu tinggi. Karena alasan ini, leher angsa biasanya terbuat dari baja cor atau baja tempa berkualitas tinggi.

Ruang panas dan plunger merupakan bagian dari sistem injeksi hidrolik dan terletak di dalam bushing silinder. Selain itu, sebagian besar gooseneck dapat diganti. Hal ini disebabkan oleh penurunan kualitas setelah digunakan dalam jangka waktu lama di lingkungan yang keras.

Nosel

Nosel mengontrol aliran logam cair melalui leher angsa ke dalam cetakan. Nosel ini berfungsi sebagai gerbang agar logam dapat masuk ke dalam cetakan dengan lancar dan pada arah yang tepat. Material berlebih di akhir siklus pengecoran dikembalikan ke tungku melalui nosel.

Plunger atau Piston dalam Sistem Hidrolik

Logam cair memasuki cetakan melalui komponen ini dan dijaga di bawah tekanan tinggi. Piston bergerak naik turun di dalam ruang panas. Piston ini digerakkan oleh silinder hidrolik berbahan bakar minyak atau gas.

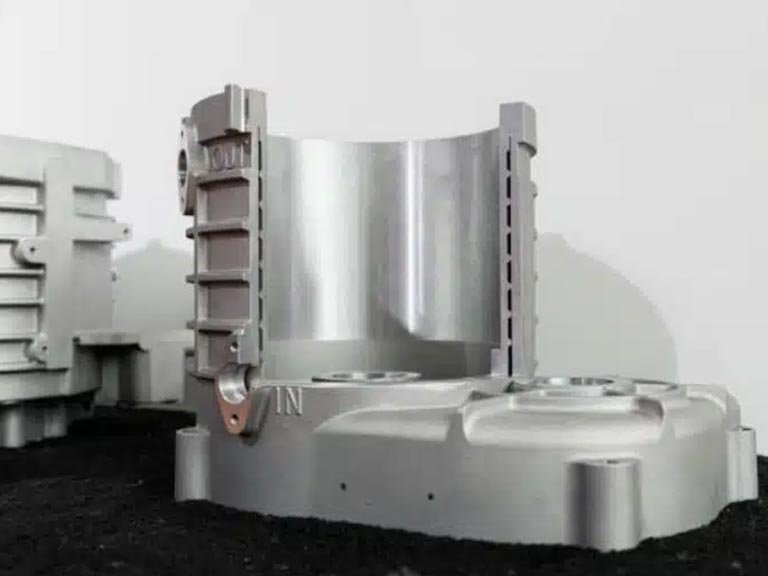

Cetakan

Bagian terakhir adalah cetakan itu sendiri. Cetakan ini biasanya juga memiliki rongga dan pin ejektor untuk mendorong komponen keluar. Tergantung pada geometri komponen, cetakan ini juga dapat menampung komponen lain seperti inti. Selain itu, cetakan yang digunakan dalam proses pengecoran die ruang panas sama dengan proses pengecoran lainnya.

Pelajari lebih lanjut: Panduan Lengkap untuk Perkakas Desain Cetakan Die Casting

Cara Melakukan Die Casting Ruang Panas

Setelah Anda mempelajari berbagai bagian mesin die casting ruang panas, mari kita bahas cara kerjanya.

Proses pengecoran mati ruang panas terdiri dari empat langkah utama:

- Mengisi Ruang PanasPiston bergerak ke atas, membuka saluran masuk udara dan memungkinkan cairan masuk. Setelah saluran masuk udara terbuka, logam cair dari tungku mengisi ruang panas unit piston hidrolik di dalam leher angsa.

- InjeksiSaat piston hidrolik bergerak ke bawah, cairan di ruang panas terdorong ke dalam rongga cetakan. Logam cair memasuki rongga cetakan melalui nosel dan mengisinya.

- Pengecoran Die Tekanan TinggiSetelah rongga terisi, piston terus menekan ke bawah. Tekanan ini terus-menerus memberi tekanan pada logam cair untuk menghasilkan pengecoran berkualitas tinggi. Tekanan biasanya berkisar antara 5 dan 35 MPa, tetapi nilai pastinya bergantung pada bentuk dan karakteristik logam lainnya.

- PendinginanDi dalam rongga, logam cair dibiarkan mendingin. Di akhir siklus pendinginan, plunger kembali ke posisi awal dan cetakan terbuka, melepaskan komponen. Komponen tersebut kemudian dapat diproses lebih lanjut. Selain itu, mesin die casting dapat dipersiapkan untuk pengecoran baru.

Parameter Proses Utama

Beberapa parameter proses sangat penting untuk mengoptimalkan proses die casting ruang panas:

- Kontrol Suhu:Menjaga suhu yang tepat sangat penting untuk kualitas logam cair.

- Tekanan Injeksi: Tekanan yang diberikan selama injeksi memengaruhi detail dan akurasi pengecoran.

- Waktu Pendinginan:Waktu yang diberikan bagi logam untuk mengeras memengaruhi kecepatan siklus dan kualitas komponen.

- Kecepatan Bersepeda:Kecepatan keseluruhan proses memengaruhi efisiensi produksi.

Dengan memantau dan menyesuaikan parameter ini secara cermat, produsen dapat memperoleh pengecoran berkualitas tinggi dan mempertahankan efisiensi proses.

Apa Keuntungan dan Kerugian dari Hot Chamber Die Casting?

Ada banyak kelebihan dan kekurangan die casting ruang panas. Oleh karena itu, produsen perlu memahami kelebihan dan kekurangan ini agar dapat membuat pilihan yang tepat. Mari kita lihat apa saja kelebihan dan kekurangannya.

Keuntungan dari Hot Chamber Die Casting

Pertama, mari kita bahas keunggulan die casting ruang panas. Proses die casting ruang panas terkenal karena menghasilkan komponen dengan cepat, terjangkau, dan berkualitas baik, serta cetakannya lebih tahan lama.

Siklus Produksi Cepat: Pengecoran die ruang panas adalah proses pengecoran yang tidak memerlukan suhu tinggi. Metode ini menghemat banyak waktu karena logam memiliki titik leleh yang rendah dan dapat meleleh atau memadat dengan sangat cepat. Selain itu, mesin pengecoran die ruang panas memiliki tungku internal. Oleh karena itu, tidak perlu membuang waktu untuk memindahkan logam cair ke dalam cetakan. Karena alasan ini, proses pengecoran die ruang panas dapat menyelesaikan hingga 15 siklus per menit.

Hemat Biaya: Metode ini lebih ekonomis dibandingkan proses lain, seperti pengecoran mati ruang dingin, karena beberapa alasan. Pertama, metode ini lebih produktif dan karenanya lebih menguntungkan. Karena tungku terpasang di dalam mesin, peralatan membutuhkan lebih sedikit ruang. Oleh karena itu, Anda tidak perlu menyediakan ruang tambahan untuk tungku terpisah. Di sisi lain, produsen juga menghemat biaya peralatan dan personel karena tidak perlu memindahkan logam cair dari tungku eksternal ke cetakan.

Umur Alat Lebih Lama: Karena proses pengecoran die ruang panas biasanya digunakan untuk memproses logam dengan titik leleh yang lebih rendah, cetakan untuk proses ini tidak terpapar suhu tinggi. Akibatnya, cetakan lebih lambat aus dan lebih awet. Hal ini membantu produsen menghemat biaya dan waktu.

Lebih Sedikit Limbah Material: Tungku internal pada mesin die casting ruang panas mengurangi limbah dan memungkinkan pemanfaatan material secara maksimal. Saat menangani bahan baku, tumpahan dan kehilangan dapat terjadi. Namun, hal ini tidak terjadi dengan pengaturan ini.

Kekurangan Die Casting Ruang Panas

Tidak ada mesin atau proses manufaktur yang sempurna. Sekarang, mari kita bahas beberapa kekurangan die casting ruang panas.

Tidak banyak Pilihan Material: Pengecoran die ruang panas hanya dapat digunakan untuk logam dengan titik leleh rendah seperti timah, magnesium, dan seng. Oleh karena itu, jika pengecoran die ruang panas dipilih, para insinyur hanya dapat memilih dari beberapa material.

Tidak Cocok untuk Produksi Batch Kecil: Penggunaan die casting hanya masuk akal secara ekonomi ketika sejumlah besar produk perlu diproduksi. Hal ini dikarenakan biaya pembuatan cetakannya yang sangat besar. Sebelum membuat keputusan akhir, para insinyur harus melakukan analisis biaya-manfaat yang terperinci terhadap die casting ruang panas untuk menentukan apakah metode ini cocok untuk proyek yang relatif kecil.

Berikut kelebihan dan kekurangan proses pengecoran die ruang panas. Selain itu, dalam hal pencetakan, pengecoran die dan pencetakan injeksi biasanya saling melengkapi. Penting untuk memahami kedua proses ini jika Anda ingin memilih proses manufaktur terbaik.

Bahan Pengecoran Die Ruang Panas

Karena tungku sudah terpasang di dalam mesin die casting, proses die casting ini biasanya menggunakan paduan logam dengan titik leleh rendah. Selanjutnya, mari kita lihat bahan umum digunakan dalam proses pengecoran mati ruang panas.

Seng

Seng tidak diragukan lagi merupakan logam yang paling umum digunakan untuk pengecoran die ruang panas. Pengecoran seng kuat, keras, dan tahan aus. Seng dapat digunakan dalam proses pengecoran die ruang panas karena meleleh pada suhu 420°C. Seng juga merupakan konduktor listrik yang baik.

Selain itu, seng memiliki konduktivitas listrik dan termal yang baik. Oleh karena itu, seng sangat cocok untuk komponen yang berisi sirkuit komputer. Di sisi lain, seng mengalir dengan sangat baik saat dicairkan. Oleh karena itu, stabilitas dimensinya lebih tinggi dan geometri kompleks seperti dinding tipis dapat dihasilkan.

Terakhir, bahan baku ini murah dan dapat digunakan kembali berkali-kali. Secara keseluruhan, bahan baku ini ideal untuk proses die casting.

Magnesium

Magnesium adalah material logam lain untuk proses pengecoran die chamber panas. Magnesium kuat, ringan, dan dapat didaur ulang. Selain itu, magnesium memiliki konduktivitas listrik dan termal yang sangat baik, seperti halnya seng. Magnesium, seperti logam lainnya, memiliki keunggulan akurasi dimensi yang tinggi dan dapat digunakan untuk membangun struktur berdinding tipis. Di sisi lain, magnesium juga memblokir frekuensi radio dan radiasi elektromagnetik dengan sangat baik, yang merupakan sifat yang sangat berguna.

Penggunaan Die Casting Ruang Panas

Selanjutnya, mari kita pelajari tentang area penerapan proses die casting iniSelanjutnya, mari kita lihat area penerapan proses die casting ini. Karena proses ini digunakan dalam rentang aplikasi yang sangat luas, kami akan menjelaskan secara singkat beberapa yang paling menonjol.

- OtomotifIndustri otomotif merupakan pasar yang besar untuk pengecoran logam. Proses pengecoran ruang panas menghasilkan produk-produk seperti komponen paduan seng untuk mesin dan transmisi, serta komponen elektronik seperti rumah kaca spion. Selain itu, mobil-mobil berperforma tinggi sering kali menggunakan pengecoran logam magnesium ringan untuk mengurangi bobot.

- Perumahan untuk Perangkat ElektronikPaduan magnesium dan seng memiliki konduktivitas listrik yang sangat baik. Oleh karena itu, keduanya sangat cocok untuk pembuatan komponen ponsel pintar dan casing sirkuit terpadu.

- Barang Dekoratif:Terkadang, paduan logam yang tampak bagus seperti timah dapat digunakan untuk membuat karya seni seperti perhiasan dan perabotan rumah.

- DirgantaraPaduan seng-magnesium sangat bermanfaat karena membuat komponen lebih ringan. Selain itu, para insinyur menggunakan paduan timah untuk membuat komponen turbin gas dan mesin pesawat ruang angkasa.

Perbandingan Sederhana antara Die Casting Ruang Panas dan Die Casting Ruang Dingin

Ada dua jenis utama proses pengecoran mati: pengecoran ruang panas dan pengecoran ruang dingin. Kita telah mempelajari proses pengecoran ruang panas. Selanjutnya, mari kita bandingkan kedua proses ini untuk lebih memahaminya.

- PerapianPada mesin die casting ruang panas, tungku dan cetakan merupakan satu kesatuan. Pada die casting ruang dingin, keduanya terpisah. Tungku biasanya terletak di lokasi lain di dalam pabrik.

- Waktu SiklusKarena proses die casting di ruang dingin membutuhkan waktu yang lama untuk melelehkan dan mendinginkan logam, proses die casting ini memiliki waktu siklus yang lebih lama dan output yang lebih rendah.

- Bahan yang DigunakanPengecoran die ruang panas menggunakan material seperti seng, magnesium, dan timah. Metode pengecoran die ruang dingin biasanya menggunakan logam dengan titik leleh lebih tinggi, seperti paduan aluminium.

- Langkah-Langkah KeamananProses pengecoran mati ruang panas biasanya lebih aman. Hal ini karena logam cair lebih dingin dan kurang cair. Ketika perusahaan menggunakan peralatan pengecoran mati ruang dingin, mereka harus berinvestasi lebih banyak pada keselamatan pekerja dan mesin.

- BiayaDalam kebanyakan kasus, die casting ruang dingin lebih mahal bagi produsen. Hal ini disebabkan oleh biaya pemasangan tungku dan cetakan die casting yang mahal, serta biaya energi dan perawatan yang lebih tinggi. Selain itu, cetakan memiliki masa pakai yang lebih pendek, yang juga merupakan biaya utama die casting.

Aplikasi di Berbagai Industri

Dari otomotif hingga elektronik, pengecoran die chamber panas mengubah cara komponen diproduksi. Proses manufaktur ini dihargai karena kemampuannya menciptakan komponen kompleks berkualitas tinggi dengan presisi dan efisiensi tinggi.

Komponen OtomotifDi sektor otomotif, pengecoran die ruang panas digunakan untuk memproduksi komponen mesin, komponen transmisi, dan elemen bodi mobil yang rumit. Komponen-komponen ini diuntungkan oleh kemampuannya menciptakan komponen yang ringan namun tahan lama.

Elektronik dan Produk KonsumenIndustri elektronik mengandalkan pengecoran die chamber panas untuk memproduksi komponen seperti casing ponsel pintar dan laptop. Komponen-komponen ini membutuhkan permukaan akhir yang sangat baik dan dimensi yang presisi.

Suku Cadang Mesin IndustriPengecoran die ruang panas memainkan peran penting dalam pembuatan komponen untuk mesin dan peralatan berat. Hal ini memastikan ketahanan dan presisi dalam konstruksinya. Komponen seperti komponen pneumatik dan hidrolik, bantalan, dan roda gigi diproduksi menggunakan metode ini.

Dengan memanfaatkan pengecoran die ruang panas, berbagai industri dapat menghasilkan komponen berkualitas tinggi. Hal ini membantu mengoptimalkan efisiensi produksi dan mengurangi biaya.

Hubungi kami

Dalam produksi industri modern, pengecoran mati ruang panas merupakan metode penting dalam memproduksi produk. Metode ini menggabungkan tekanan tinggi dan suhu rendah, sehingga ideal untuk paduan logam dengan titik leleh rendah. Sebagai proses manufaktur khusus, metode ini menawarkan banyak keuntungan yang dapat membantu produsen meningkatkan keuntungan. Metode ini memungkinkan perusahaan pengecoran mati untuk memproduksi komponen berkualitas tinggi dengan cepat dan dalam jumlah besar dengan biaya lebih rendah.

Yonglihao Machinery adalah seorang profesional perusahaan pengecoran mati Dilengkapi dengan mesin canggih dan tim teknis yang terampil untuk memberikan layanan die casting terbaik. Kami akan membantu Anda memilih produk terbaik untuk kebutuhan die casting Anda dan merekomendasikan metode pengecoran yang paling sesuai dengan proyek Anda, baik itu hot chamber, cold chamber, atau teknik lainnya. Jika Anda ingin mempelajari lebih lanjut tentang die casting hot chamber, jangan ragu untuk menghubungi kami!

Tanya Jawab Umum

Apa keuntungan utama menggunakan proses die casting?

Proses die casting menawarkan akurasi dimensi yang tinggi. Hal ini memungkinkan produksi komponen kompleks dengan spesifikasi presisi.

Jenis logam apa yang biasanya digunakan dalam proses manufaktur ini?

Logam dengan titik leleh rendah, seperti seng, magnesium, dan beberapa paduan tembaga, umumnya digunakan karena kompatibilitasnya dengan proses.

Apa saja aplikasi umum dari komponen yang diproduksi menggunakan proses ini?

Komponen yang diproduksi menggunakan proses ini digunakan di berbagai industri, termasuk otomotif, elektronik, dan mesin industri.

Bagaimana hasil akhir permukaan komponen yang diproduksi menggunakan proses ini dibandingkan dengan metode manufaktur lainnya?

Proses die casting dapat menghasilkan komponen dengan permukaan akhir yang sangat baik, sehingga mengurangi kebutuhan akan pemrosesan atau operasi finishing tambahan.