La conception assistée par ordinateur (CAO) est un outil puissant pour le traitement des métaux. Cependant, l'emboutissage de précision présente encore des défis. Des facteurs tels que l'épaisseur, la dureté et l'orientation du grain du matériau peuvent avoir une incidence considérable sur le produit final. Parmi les matériaux courants, on trouve les métaux ferreux, les métaux non ferreux et l'acier inoxydable. Collaborer avec un ingénieur spécialisé en emboutissage dès les premières étapes de la conception permet de choisir le matériau le plus adapté. Ceci garantit que le matériau répond à vos besoins, évite les problèmes tels que les fissures et prévient les erreurs coûteuses, pour une production plus fluide.

Critères de conception pour l'emboutissage des métaux

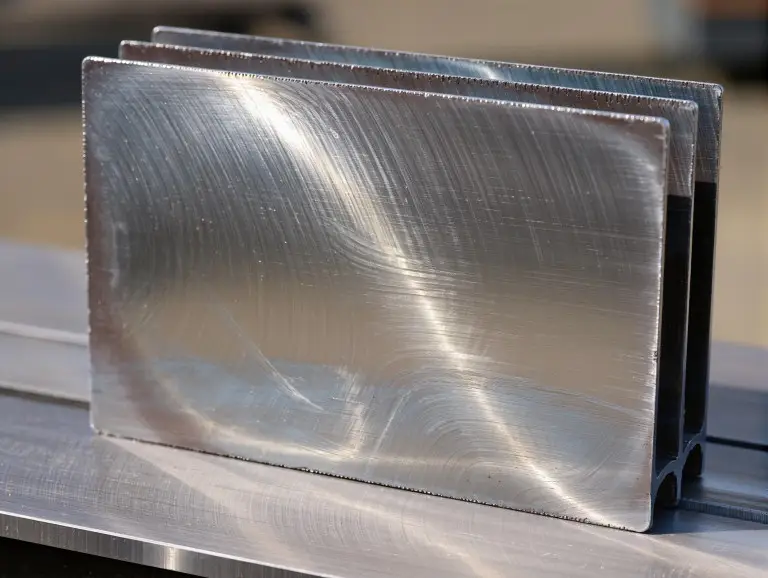

L'emboutissage consiste à presser et découper des tôles ou des bobines de métal pour leur donner des formes spécifiques. On utilise des techniques comme le poinçonnage, le découpage, le gaufrage et l'emboutissage progressif. Ces méthodes peuvent être employées seules ou combinées, selon la complexité de la pièce. Pour obtenir des résultats optimaux, suivez ces recommandations de conception essentielles.

Fentes et trous

Les poinçons en acier créent des trous et des fentes en pressant le métal dans une matrice jusqu'à ce qu'il se détache. Ce procédé produit des trous à surface lisse, à fond conique et présentant des bavures. Cependant, les fentes et les trous ne sont pas parfaitement rectilignes. Un usinage secondaire est nécessaire pour obtenir des parois uniformes, ce qui augmente les coûts.

Diamètre minimumPour les matériaux ductiles comme l'aluminium, le diamètre minimal du trou doit être au moins 1,2 fois l'épaisseur du matériau. Pour les matériaux plus résistants comme les alliages d'acier inoxydable, il faut utiliser deux fois l'épaisseur. La largeur de la rainure doit être au moins 1,5 fois l'épaisseur. Les petits diamètres nécessitent des outils spéciaux, ce qui augmente les coûts et le risque d'endommagement de l'outillage.

Distance du bordPrévoyez des rainures et des trous à une distance au moins égale à deux fois l'épaisseur du matériau par rapport au bord. Cela évite les gonflements ou les déformations, qui nécessiteraient des retouches et engendreraient des coûts supplémentaires.

Distance des viragesPour les trous ou les fentes de moins de 2,5 mm de large ou d'épaisseur, prévoyez une distance minimale de deux fois l'épaisseur du matériau plus le rayon de courbure. Pour les plus grands, utilisez 2,5 fois l'épaisseur plus le rayon. Un positionnement trop rapproché risque d'entraîner des déformations, un gonflement ou un étirement.

Pliage et formage

Les pliages sont souvent effectués lors des dernières étapes de l'emboutissage progressif. Il est essentiel d'aligner le fil du matériau perpendiculairement à la direction du pliage afin d'éviter les fissures. Ceci est particulièrement important pour les matériaux à haute résistance comme les alliages d'acier inoxydable ou les métaux trempés. Indiquez toujours le sens du fil sur les dessins.

Hauteur de courbureAssurez-vous d'avoir suffisamment de matériau en respectant une hauteur minimale de 2,5 fois l'épaisseur du matériau plus le rayon de courbure. Des hauteurs inférieures nécessitent des manipulations supplémentaires, ce qui augmente les coûts.

Se plier près du bordDécalez le matériau d'au moins le rayon de courbure, ou prévoyez une rainure de dégagement. La rainure doit avoir une largeur au moins égale à deux fois l'épaisseur et une longueur égale au rayon de courbure plus l'épaisseur. Ceci évite les déchirures.

Prévenir la déformation et le gonflementPour les matériaux épais, prévoyez des rainures de dégagement de chaque côté du pli afin de réduire le gonflement. Indiquez sur les schémas les zones où le gonflement est interdit.

Dimensions et tolérances

Mesurez les éléments poinçonnés ou emboutis à partir du bord de coupe. Utilisez la coupe la plus courte pour les dimensions intérieures et la plus longue pour les dimensions extérieures. Pour les éléments formés, indiquez les dimensions intérieures. Tenez compte des tolérances d'angle de pliage (±1 degré) et des effets cumulatifs dans les pièces comportant plusieurs pliages.

Sélection des matériaux et son impact

Choisir le bon matériau La conception est cruciale pour l'emboutissage de précision des métaux. Les propriétés des matériaux influent directement sur le processus et le produit final. Consultez des ingénieurs pour adapter vos objectifs de conception aux contraintes de production.

Chaque type de métal possède des caractéristiques uniques qui influencent sa dureté, l'orientation de son grain et son épaisseur. Les métaux ferreux sont magnétiques mais sensibles à la rouille. Les métaux non ferreux résistent à la corrosion. L'acier inoxydable est robuste et inoxydable. L'aluminium est léger et facile à travailler. Le titane et les métaux précieux sont robustes et résistants à l'oxydation. Les métaux pré-plaqués et les films polyester offrent une protection supplémentaire, tandis que les fils sont flexibles.

Les ingénieurs peuvent prédire le comportement des matériaux, proposer des solutions de rechange pour les matériaux fragiles ou sujets aux fissures et éviter les retards coûteux. Cela garantit la qualité et l'efficacité.

Soutien à la conception pour la fabrication (DFM)

La conception pour la fabrication (DFM) intègre les contraintes de production dès les premières étapes du processus de conception. Cela permet de créer des produits fonctionnels, attrayants et rentables, tout en accélérant leur mise sur le marché.

Examen complet du DFM

Un examen approfondi permet d'identifier les problèmes et les opportunités :

- Vérifier les exigences du client en matière d'utilisation, de durabilité et de spécifications.

- Veiller au respect des règles et des normes.

- Évaluer les matériaux en fonction de leur fonctionnalité et de leur facilité de fabrication.

- Vérifier la compatibilité avec les outils existants.

- Répondre aux besoins d'assemblage et d'emballage.

La collaboration entre les fabricants et les entreprises d'emboutissage permet de clarifier les objectifs, d'obtenir des informations sur la production et d'affiner les choix. Cela réduit le besoin de modifications.

Le rôle du prototypage

Prototypage Elle est essentielle pour les conceptions incertaines, complexes ou innovantes. Elle permet de tester les performances en conditions réelles et la réaction du marché avant la production en série. Les logiciels de simulation peuvent modéliser des scénarios afin d'identifier rapidement les points faibles. Cela réduit le besoin de prototypes physiques et permet d'économiser des ressources. La combinaison des deux méthodes offre la validation la plus complète.

Pour résumer

Chez Yonglihao, nous savons que chaque détail compte dans la conception des pièces embouties. En intégrant les aspects clés du processus d'emboutissage dès la phase de conception, vous optimisez votre production, gagnez du temps, réduisez vos coûts et maximisez votre efficacité. Grâce à notre expertise et à notre équipe dévouée, nous transformons vos idées novatrices en produits performants et de haute qualité.

Du choix des matériaux à l'optimisation de la conception et à chaque étape de la production, nous nous engageons à fournir des produits fiables et précis. services d'emboutissage de métaux. Collaborer avec nous, c'est bien plus que de simples produits de qualité : c'est bénéficier d'un partenaire de confiance qui vous accompagne à chaque étape de votre projet.

FAQ

Quels matériaux sont couramment utilisés dans l’emboutissage des métaux ?

Les matériaux couramment utilisés sont l'acier inoxydable, l'aluminium, le cuivre et l'acier au carbone. Chacun est choisi pour ses propriétés et applications spécifiques.

Comment l’épaisseur du matériau affecte-t-elle le processus d’emboutissage du métal ?

L'épaisseur influe sur l'outillage, la conception des matrices et le processus global. Les matériaux plus épais nécessitent des outils plus robustes et des forces de presse plus élevées.

Quelles sont les considérations clés pour la conception de trous et de fentes dans l’emboutissage des métaux ?

Veillez à la taille, à la forme et à l'emplacement pour garantir la compatibilité des matériaux. Respectez les dimensions et l'espacement minimums pour éviter toute déformation.

Comment puis-je éviter la déformation du matériau pendant le processus d'emboutissage du métal ?

Choisissez les bons matériaux, concevez avec soin et utilisez l'outillage approprié. Appliquez les principes de conception pour la fabrication (DFM) et maintenez une épaisseur adéquate.

Quelle est l’importance du rayon de courbure dans la conception de l’emboutissage des métaux ?

Le rayon de courbure influe sur l'intégrité structurelle et l'aspect. Il prévient les fissures et assure une finition lisse.

Comment puis-je réaliser des économies dans la conception d'emboutissage de métal ?

Optimisez l'utilisation des matériaux, simplifiez les conceptions et choisissez des procédés efficaces. Appliquez les principes de la conception pour la fabrication (DFM) afin de réduire les coûts de production.