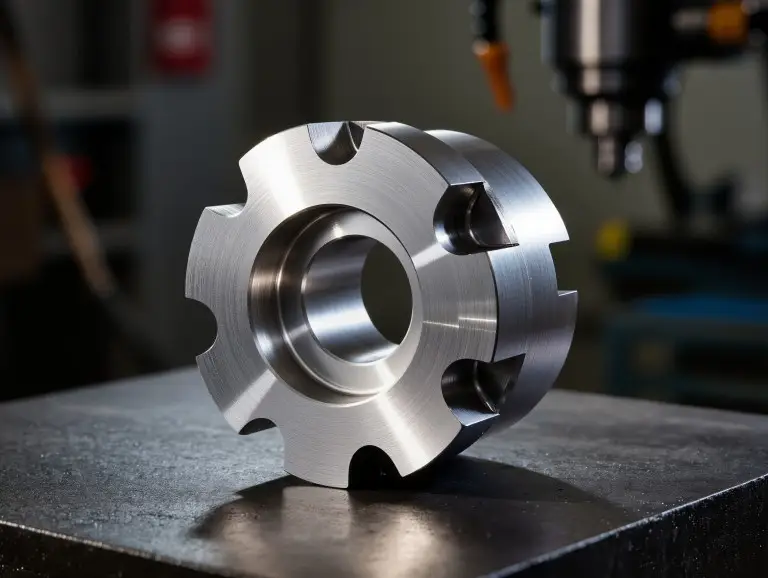

Les finitions de surface métalliques sont essentielles à la fabrication de pièces. Elles contribuent à améliorer considérablement la qualité et les performances des produits. Quelle que soit la qualité d'un produit, Service d'usinage CNC Une finition métallique appropriée peut améliorer la fonctionnalité et l'apparence d'une pièce.

Tout comme la diversité des métaux, les machinistes et les soudeurs disposent d'une grande variété de finitions métalliques. Cependant, un mauvais choix de finition pour un projet peut engendrer des problèmes, notamment des pertes de matériaux et des coûts de production plus élevés.

De plus, négliger le choix de la finition adéquate peut allonger les cycles de production et freiner la progression vers une position de leader dans le secteur. C'est pourquoi il est essentiel de comprendre comment offrir la finition idéale à votre produit. L'impact de cette décision va bien au-delà de l'esthétique. Il s'agit de coûts, de qualité et d'attrait pour votre projet.

Pour gérer ces complexités, nous allons aborder ci-dessous les bases de la finition de surface. Nous explorerons également les nombreuses options pour obtenir les meilleurs résultats.

Notions de base sur la finition de surface

Le traitement de surface implique la « topographie », la « texture » ou la « rugosité ». La « rugosité » est un terme qui se révèle. La finition de surface modifie l'aspect du métal. Elle consiste à ajouter, supprimer ou réorganiser sa surface. Lors de la finition des métaux, un machiniste traite une surface métallique par réaction chimique pour lui donner un aspect plus esthétique.

- Topographie de surface : Ce terme décrit les caractéristiques tridimensionnelles et la structure d'une surface métallique. L'évaluation de la topographie de surface permet de comprendre comment un matériau interagit avec son environnement ou d'autres matériaux. Dans la fabrication de dispositifs médicaux, un contrôle précis de la topographie garantit la compatibilité avec les tissus humains et prévient les risques d'infection.

- Texture de surface : Cela fait référence à la microstructure d'une surface métallique. Elle peut être naturelle ou se former par usinage, Le traitement de la texture, comme le meulage ou la gravure, influence les propriétés optiques et le coefficient de frottement d'un matériau. Par exemple, dans la fabrication de lentilles optiques, une texture fine permet de réduire la diffusion de la lumière et d'améliorer la netteté de l'image.

- Rugosité de surface : Il s'agit du degré d'irrégularité d'une surface, souvent utilisé pour mesurer son irrégularité microscopique. Les surfaces lisses sont plus résistantes et offrent une meilleure protection contre la corrosion. Les surfaces rugueuses sont plus adaptées au collage ou au revêtement. Conformément à la norme ISO 4287, les paramètres de rugosité tels que la valeur Ra sont couramment utilisés dans l'industrie et nous les appliquons dans nos projets afin d'optimiser les performances des pièces.

Le choix de la finition de surface des métaux est aussi important que le procédé de fabrication. Différents produits requièrent différentes finitions. Par exemple, les instruments médicaux et optiques exigent des finitions de la plus haute qualité pour garantir performance et sécurité. Cependant, certains secteurs ou applications peuvent avoir des exigences moins strictes en matière de finition de surface. Ils sont moins sensibles aux détails de surface. Cela influe non seulement sur la qualité du produit final, mais permet également aux fabricants de se démarquer de la concurrence.

Pourquoi la finition de surface est-elle importante ?

Les machinistes utilisent finitions de surface Au-delà de l'esthétique, les finitions de surface offrent une meilleure protection aux pièces métalliques. Elles présentent généralement les avantages suivants :

Amélioration de l'esthétique du produit

Pour de nombreux clients, l'apparence d'un produit est tout aussi importante que ses performances. Grâce à un procédé de finition des métaux, les pièces métalliques peuvent être sublimées.

Amélioration de la résistance à la corrosion des métaux

La rouille est l'un des pires problèmes qui puissent survenir aux surfaces et pièces métalliques. La finition des métaux permet de mieux les protéger et de prolonger leur durée de vie.

Faciliter le processus de production

Une bonne finition de surface peut faciliter le processus de production. Par exemple, la peinture adhère mieux aux surfaces brossées et poncées, ce qui simplifie le travail du fabricant.

En plus de cela, les avantages suivants peuvent être obtenus en traitant la surface des pièces métalliques :

- Le métal traité en surface conduit mieux l’électricité.

- Il réduit la sensibilité de la surface métallique aux produits chimiques, les empêchant ainsi d'attaquer les pièces métalliques.

- Cela rend les choses plus solides et moins sujettes à l’usure.

- Une bonne finition de surface permet de réduire les effets de frottement.

Types de finitions métalliques

Il existe de nombreux procédés de finition des métaux que vous pouvez utiliser pour votre prochain projet. Il est important de choisir le type de finition adapté à chaque projet. Voici quelques exemples de finitions à connaître :

Revêtements de placage ou de conversion

Le placage métallique peut modifier la surface d'un matériau. Il consiste à plaquer la surface d'un objet avec une fine couche de métal tel que le zinc, le nickel, le chrome ou le cadmium. Il prolonge la durée de vie des pièces. Il réduit le frottement de surface, prévient la corrosion et améliore l'aspect de la pièce. Cependant, les outils de placage ne sont pas toujours la meilleure solution pour éliminer les défauts de surface.

Il existe deux principaux types de placage :

- GalvanoplastieCette méthode consiste à placer la pièce dans une solution de placage contenant des ions métalliques. Un courant continu traverse ensuite le métal afin que les ions se déposent sur la pièce. Cela crée une nouvelle couche de placage.

- placage chimiqueCette méthode n'utilise pas d'électricité, car il s'agit d'un type de placage autocatalytique qui ne nécessite pas d'électricité supplémentaire. Il suffit de placer la pièce métallique dans une solution contenant du cuivre ou du nickel. Cela déclenche une réaction qui décompose les ions métalliques.

Ces méthodes permettent de prolonger la durée de vie du revêtement des surfaces métalliques et peuvent également être utilisées pour réparer et entretenir les pièces usées. Elles renforcent les pièces métalliques et les rendent moins sujettes à la rouille. Elles sont donc utiles dans de nombreuses situations.

La galvanoplastie nécessite l'utilisation de grandes quantités de produits chimiques et constitue généralement une opération de grande envergure. Elle doit donc être réalisée par des professionnels qualifiés et expérimentés.

électropolissage

Le électropolissage Le procédé est exactement l'inverse du placage. Lors de l'électropolissage d'une pièce métallique, les ions métalliques sont éliminés de sa surface au lieu d'y être ajoutés. Le substrat est placé dans un bain d'électrolyte avant l'application du courant, étape essentielle du procédé d'électropolissage.

Le substrat devient l'anode et les ions s'en échappent pour éliminer les défauts, la rouille, les débris et autres impuretés. La surface du substrat est ainsi nettoyée, lisse et sans irrégularités. Le polissage électrolytique élimine les creux et les crêtes de la surface métallique jusqu'à l'échelle microscopique. C'est l'une des meilleures méthodes de préparation de surface pour les métaux qui doivent conserver un aspect propre et brillant.

Dans le domaine des implants médicaux de précision, l'électropolissage élimine les aspérités microscopiques, garantissant ainsi l'hygiène et la biocompatibilité des surfaces. Cette méthode est l'une des plus performantes pour la préparation de métaux nécessitant propreté et brillance, mais son impact environnemental doit être pris en compte.

Anodisation

Anodisation Il s'agit d'un procédé électrolytique. Il améliore la résistance à l'usure et à la rouille des métaux en augmentant la couche d'oxyde naturelle à leur surface. De plus, les surfaces métalliques anodisées sont plus adaptées au collage des alcalis et des colles. L'anodisation peut modifier la texture de surface d'un métal pour le rendre plus résistant. Cependant, elle est principalement efficace pour l'aluminium et le titane. De plus, sa couleur peut s'estomper après une exposition prolongée aux UV.

Revêtement en poudre

Revêtement en poudre Le revêtement en poudre utilise l'électricité pour déposer uniformément de la poudre sèche sur le métal. La poudre est ensuite durcie à chaud dans un four pour former une couche résistante. Le revêtement en poudre est particulièrement adapté aux pièces automobiles et au mobilier d'extérieur, qui exigent une grande durabilité et un aspect esthétique. Cependant, cette méthode est coûteuse et nécessite un contrôle strict de la température pendant le durcissement.

Dynamitage

Dynamitage Le sablage est généralement utilisé pour les pièces nécessitant une surface mate et uniforme. C'est une méthode efficace et économique, permettant de réaliser des économies grâce au nettoyage et au polissage des surfaces en une seule opération. Lors du sablage, un jet d'abrasif à haute pression frappe la surface métallique et en modifie la texture. Il élimine également les impuretés et laisse une surface lisse.

Elle peut également être utilisée pour le placage et l'étanchéité de la surface des pièces métalliques, prolongeant ainsi leur durée de vie. Voici la plupart des machines de sablage :

- Un compresseur d'air pour régler la pression et le volume

- Système assisté par eau pour supprimer le développement de poussière

- Séparateur d'humidité pour la réduction de l'humidité

- Conduite d'alimentation en air

- Machine de sablage

- Tuyau et buse

- Médias de sablage, y compris le sable, les granulés métalliques, les billes de verre, les grains d'acier, les grenailles d'acier, le carbure de silicium, etc.

Le sablage et le grenaillage sont deux méthodes de sablage courantes. Le grenaillage permet d'appliquer une contrainte de compression sur les surfaces métalliques, réduisant ainsi leur risque d'usure ou de fissuration due à la rouille. Dans la plupart des cas, le sablage permet de gagner du temps et de l'argent, ce qui permet aux chefs de produit de commercialiser leurs produits plus rapidement.

Décapage

Le décapage consiste à éliminer les impuretés et les défauts d'une surface métallique au moyen d'une solution acide forte, en vue d'une peinture ou d'autres traitements ultérieurs. Il nettoie efficacement la surface métallique et la rend plus lisse. Le décapage est efficace pour éliminer l'oxydation, mais il peut corroder le métal. Des traitements supplémentaires sont alors nécessaires pour neutraliser l'acide.

Polissage

Polissage Il donne du lustre à une surface métallique par friction ou par voie chimique, lui donnant un reflet miroir. Il peut être utilisé sur des pièces anciennes comme neuves pour leur redonner un aspect neuf. Cependant, le polissage peut légèrement éroder le métal. Il doit être manipulé avec précaution pour conserver les dimensions exactes de la pièce.

Rectification et rodage

Le meulage utilise une meule abrasive pour éliminer les aspérités du métal. Le rodage permet d'obtenir une grande planéité et une grande douceur grâce à un frottement délicat. Il est souvent utilisé pour les pièces exigeant une précision extrême. Le meulage enlève rapidement la matière excédentaire, mais peut produire de la chaleur qui altère le matériau. Le rodage requiert davantage de compétences et de temps pour garantir la précision requise.

Comment mesurer la finition de surface

Pour mesurer l'état de surface d'un métal, il faut d'abord mesurer sa rugosité. Pour ce faire, il faut observer et analyser attentivement les irrégularités détectées.

Dans la plupart des cas, il existe trois manières courantes de résoudre ces problèmes. Chaque méthode présente ses avantages, et nous les combinons en pratique pour obtenir des résultats précis.

Utilisation d'un comparateur de rugosité de surface

La première méthode consiste à utiliser un comparateur de rugosité de surface. L'opération étant manuelle, elle manque de précision. Certaines méthodes de finition courantes peuvent utiliser des comparateurs de rugosité, comme la fonderie, le grenaillage, le sablage, le tournage de surface, la rectification cylindrique, l'usinage conventionnel et l'électroérosion.

Utilisation d'un scanner de profil de surface

La deuxième méthode consiste à utiliser un scanner de profil de surface. Grâce à ses lectures laser, les mesures sont plus précises. Sa grande précision en fait la méthode la plus couramment utilisée.

Utilisation d'une machine à mesurer tridimensionnelle

Au début, les machinistes utilisaient des MMT pour déterminer la hauteur, la largeur et la profondeur des pièces. Aujourd'hui, grâce aux nouveaux capteurs intégrés à ces outils, ils peuvent mesurer eux-mêmes la rugosité de surface. Il est ainsi facile de passer de la numérisation des pièces à la mesure de la rugosité de surface.

Tableaux de rugosité de finition de surface

Tableaux de finition de surface vous permet de comparer les différentes finitions de surface. Ra est la méthode de mesure la plus courante. finition de surface, mais il existe également d'autres paramètres. Sur une surface, Ra représente l'écart moyen arithmétique d'une surface métallique.

Plus la valeur Ra est faible, plus la surface métallique est lisse, et plus elle est élevée, plus elle est rugueuse. Dans les méthodes normalisées qui donnent les grades ISO, la rugosité de surface est généralement mesurée en microns. Le tableau suivant présente la rugosité de surface à titre indicatif.

Comment choisir la bonne finition métallique

Choisir la finition métallique adéquate est simple : il suffit de tenir compte de quelques points essentiels. Ces facteurs incluent : la rapidité d’exécution, les matériaux, les applications et le budget. Dans nos projets, une prise en compte globale de ces éléments permet d’éviter le gaspillage et d’optimiser les résultats.

Vitesse

Les différentes finitions métalliques nécessitent des temps de traitement variables. Certaines sont lentes, d'autres rapides. C'est pourquoi, pour un projet à réaliser, il est important d'estimer la durée nécessaire. Il convient également de prendre en compte le temps de traitement de chaque option. Ainsi, pour un résultat rapide, il est préférable d'opter pour la finition au temps de traitement le plus court.

Matériels

Tous les métaux ne peuvent pas être traités avec une finition entièrement métallique. Il est donc essentiel de déterminer le matériau de votre pièce, puis de choisir une finition adaptée. Certains tissus sont souples et peuvent être endommagés par l'utilisation d'abrasifs puissants. En revanche, certains matériaux sont durs et, si vous les traitez trop délicatement, vous n'obtiendrez pas la finition souhaitée.

Applications

Lors de votre choix, tenez compte de l'utilisation prévue du produit et de son environnement. Pour les pièces fréquemment utilisées, privilégiez une finition sûre. Ces finitions protectrices prolongeront la durée de vie de la pièce et préviendront les dommages prématurés. En revanche, pour les pièces qui ne seront pas utilisées dans des environnements difficiles, optez pour une finition esthétique.

Budget

Vous avez peut-être trouvé la finition parfaite pour votre projet, mais disposez-vous des outils nécessaires ? Pouvez-vous vous permettre d'acheter de nouveaux outils pour modifier la finition ? Vous ne voulez pas dépenser plus que nécessaire. Il est donc conseillé de choisir une finition abordable.

Certains matériaux finis sont peu coûteux, mais une finition coûteuse peut les rendre plus onéreux, ce qui peut dissuader les acheteurs potentiels. Il est donc préférable de choisir une finition économique.

En conclusion

Yonglihao Machinery comprend le rôle crucial de la préparation de surface dans le processus de fabrication. Que vous ayez besoin de services de prototypage Que vous soyez un professionnel aguerri ou un novice en matière de fabrication métallique, la qualité de votre produit repose sur la précision et l'excellence de sa finition. Choisir la bonne finition améliore l'aspect de vos pièces métalliques et garantit leur durabilité et leur fonctionnalité dans de nombreuses applications. De plus, un choix judicieux favorise une production plus écologique et réduit l'impact environnemental. Que vous soyez un professionnel chevronné ou un débutant dans le domaine, l'équipe de Yonglihao Machinery s'engage à vous accompagner avec expertise. Nous veillerons à la perfection de votre projet. Contactez-nous pour en savoir plus sur la façon dont vous pouvez améliorer vos pièces métalliques avec la bonne finition.

FAQ

Combien coûtent les différents procédés de finition des métaux ?

Les coûts varient. Les procédés simples, comme le polissage, sont généralement moins chers. Les procédés plus complexes, comme l'anodisation ou le thermolaquage, ont tendance à être plus coûteux, car ils nécessitent des équipements et des matériaux coûteux.

Quelles finitions métalliques sont les plus durables ?

L'anodisation et le revêtement par poudre sont très durables et offrent une excellente protection contre l'usure et la corrosion.

Comment choisir le bon procédé de finition des métaux ?

Tenez compte du type de métal, de l'environnement d'utilisation du produit et de vos besoins, qu'il s'agisse de durabilité ou d'esthétique.

Existe-t-il des méthodes de finition des métaux respectueuses de l’environnement ?

Oui, des méthodes comme le thermolaquage sont écologiques. Elles émettent moins de produits chimiques nocifs que les finitions traditionnelles.

Quelles sont les méthodes courantes pour appliquer des finitions métalliques ?

Les méthodes courantes incluent l'anodisation par trempage, la pulvérisation pour le revêtement en poudre et le polissage manuel ou mécanique pour une surface brillante.