Selección de la operación de fresado para Piezas CNC Funciona mejor cuando se vincula cada nombre de operación a una característica específica, una referencia de referencia y una restricción de acceso a la herramienta. Muchos problemas de presupuesto y construcción ocurren cuando se considera el fresado como un solo paso en lugar de un plan característica por característica. Este artículo explica los tipos de operaciones de fresado en un formato de decisión prioritaria. Esto facilita las solicitudes de presupuesto (RFQ), la planificación de procesos y la creación de prototipos.

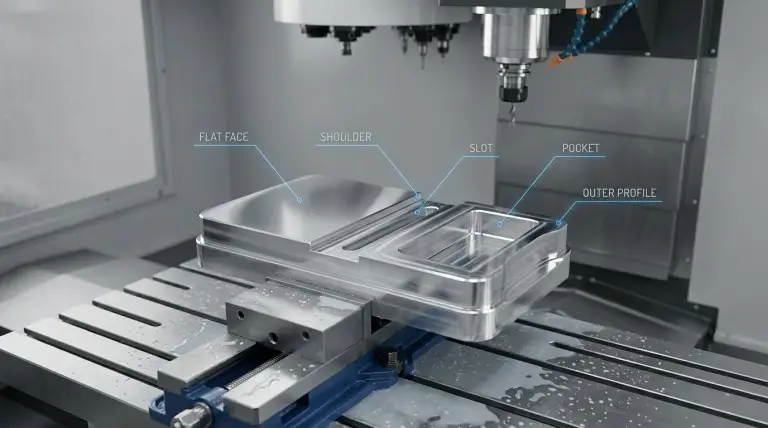

Una operación de fresado describe cómo una fresa giratoria introduce el material para crear una superficie o característica definida. El planeado crea caras planas y anchas. El ranurado crea canales estrechos con restricciones de evacuación de viruta. Estas diferencias afectan los riesgos de estabilidad, el comportamiento de las rebabas y las estrategias de inspección.

En Yonglihao Machinery, utilizamos los nombres de las operaciones de fresado como lenguaje común para las revisiones de servicios de mecanizado CNC. Mantenemos un lenguaje concreto. Vinculamos cada operación con el resultado de la característica y la primera condición que debe verificar. Este enfoque reduce las suposiciones antes de comenzar la programación y la configuración.

¿Qué son las operaciones de fresado?

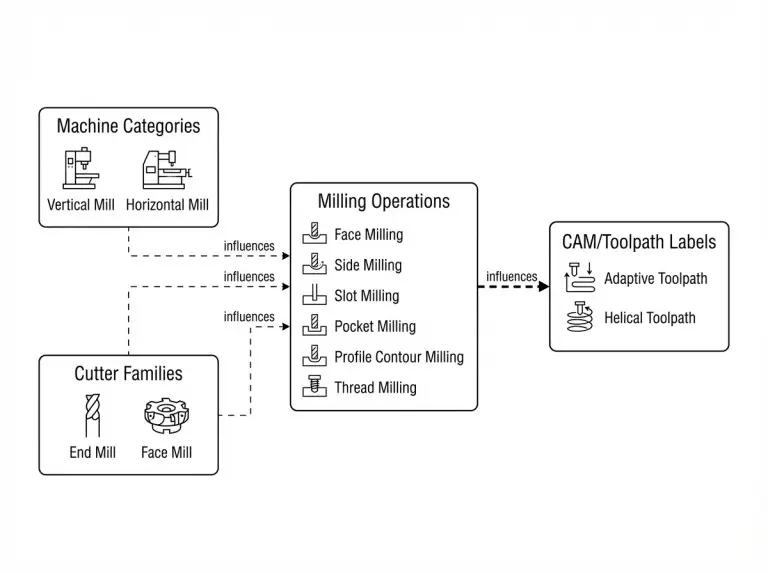

Operación de fresado Se define por el acoplamiento de la herramienta de corte y el resultado de la característica. No se define por el estilo de máquina, la familia de herramientas ni las etiquetas del software CAM. Los tipos de operación deben describir la acción de corte que produce un suelo, una pared, una ranura, una rosca o un perfil. Las categorías de máquina y las estrategias de trayectoria de herramienta afectan la viabilidad, pero no son tipos de operación.

Las etiquetas de máquina, como fresas verticales u horizontales, describen una plataforma y la orientación típica del husillo. Las etiquetas de herramienta, como fresa de extremo o fresa de planear, describen familias de fresas con diversas geometrías y límites. Las etiquetas CAM describen cómo se genera la trayectoria de la herramienta. Esto puede ser importante desde el punto de vista operativo, pero la etiqueta no especifica el resultado de la característica.

Dos criterios de clasificación mantienen la terminología estable cuando las piezas se vuelven complejas. El primero es el acoplamiento de corte dominante, que separa el acoplamiento de caras, el acoplamiento periférico y el acoplamiento mixto. El segundo es la geometría de características, que agrupa las operaciones por caras planas, escalones, paredes, ranuras, cavidades, perfiles, roscas y dientes de engranaje.

Operaciones de fresado vs. categorías de máquinas

El nombre de una operación de fresado debe indicar qué superficie o característica se está produciendo. También debe indicar cómo se acopla la fresa para producirla. "Fresado frontal de una superficie de referencia" es una operación verificable porque el resultado es claro y medible. "Usar una fresadora vertical" no es una operación de fresado porque no describe la característica que se está creando.

Debe limitar los nombres de las familias de herramientas a una declaración de operación antes de que sean procesables. El término "fresado de remate" puede referirse al fresado de ranuras, fresado de cavidades, fresado de contornos de perfiles o pasadas de acabado con diferentes riesgos. Un plan de proceso debe indicar primero el resultado de la característica, luego la familia de herramientas y la estrategia.

Clasificación por compromiso de la fresa y geometría

La clasificación basada en el compromiso ayuda a predecir la estabilidad y el comportamiento del acabado. El compromiso frontal suele depender del soporte durante el corte y de las condiciones de entrada y salida. El compromiso periférico depende de la rigidez de la herramienta, la altura de la pared y un compromiso constante a lo largo del corte.

La clasificación basada en características mantiene la selección basada en el dibujo. Una ranura profunda actúa de forma diferente a una cavidad ancha, incluso si ambas son características internas. Una rosca o un diente de engranaje son clases de características con restricciones de inspección y ajuste únicas. Debe indicarlas explícitamente.

Conceptos erróneos comunes en la selección de fresadoras

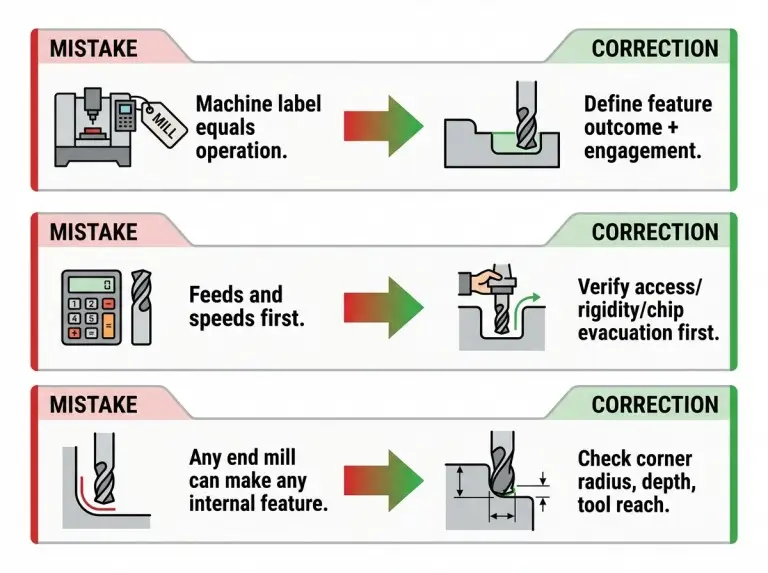

La mayoría de los errores en las operaciones de fresado se deben al uso de etiquetas como atajos. A menudo, se omite la verificación de la geometría, el acceso y la intención de inspección. Los lectores memorizan una lista de operaciones y luego aplican la incorrecta porque no verificaron las restricciones de las características. La mejora más rápida es corregir este hábito, no añadir más jerga.

Otro problema recurrente es utilizar las tablas de parámetros como punto de partida. Las velocidades y los avances dependen del material, la geometría de la fresa, la rigidez, la estrategia de refrigeración y la evacuación de viruta. Un plan estable comienza con la viabilidad de las características. Utiliza los parámetros como un paso de ajuste controlado.

Términos de máquina confusos con tipos de operación

Los términos de estilo de máquina ocultan las variables de decisión que realmente controlan la viabilidad. Una fresadora CNC de 3 ejes puede realizar fresado frontal, fresado de cavidades y fresado de contornos. Sin embargo, aún puede fallar en una cavidad profunda debido al alcance de la herramienta y la interferencia de la abrazadera. La selección de la operación debe partir de las restricciones de las características. Solo entonces se debe validar la capacidad de la máquina.

Términos como "fresado universal" describen la flexibilidad de la máquina, no una acción de corte específica. No indican al inspector qué superficie se está controlando ni qué geometría se está creando. Esta deficiencia suele dar lugar a criterios de aceptación poco claros.

Verificación de avances y velocidades al final

Los avances y las velocidades son el resultado de una configuración verificada y un plan de inserción. Empezar con una tabla de parámetros genera una falsa certeza. La verdadera limitación suele ser el voladizo de la herramienta, la deformación de la pared o la acumulación de viruta en una ranura profunda. La verificación debe centrarse primero en el alcance, la holgura y el soporte.

Un plan de fresado estable debe identificar el modo de fallo principal que se debe prevenir. Las vibraciones, la deflexión y la formación de rebabas suelen estar relacionadas con las condiciones de rigidez y acoplamiento. Debe controlar estas condiciones antes de iniciar el ajuste numérico.

Las etiquetas CAM no son tipos de operación

CAM es un flujo de trabajo para generar trayectorias de herramientas. No es un tipo de operación de fresado que describa el resultado de una característica. Una declaración de operación que facilite las comillas debe especificar la característica y el empeño. Por ejemplo, "fresado de cajeras en el fondo de una cavidad" o "fresado de roscas internas". Puede añadir la estrategia CAM posteriormente como opción de implementación.

Esta distinción es importante porque las opciones de CAM modifican el comportamiento y el riesgo del ciclo. Sin embargo, no reemplazan el requisito de la característica. Si la característica es ambigua, la etiqueta CAM no la resuelve. El plan de proceso aún requiere geometría, datos de referencia e intención de inspección.

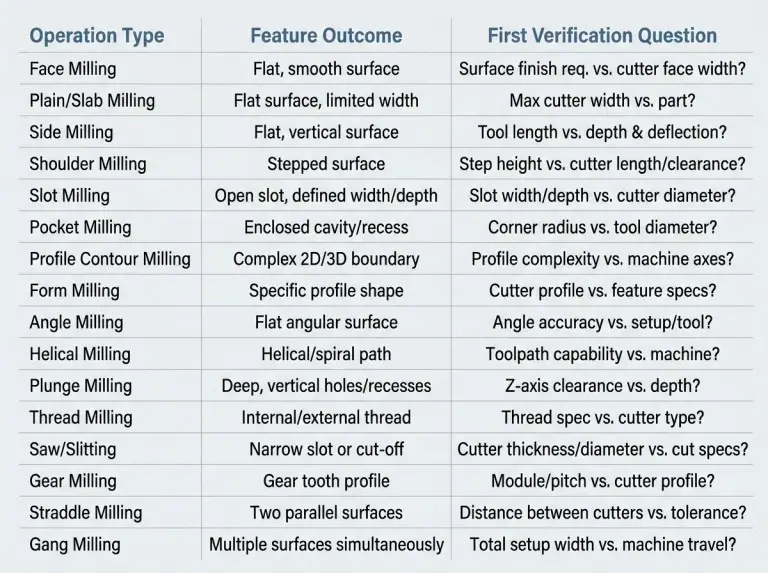

Principales tipos de operaciones de fresado

Una lista práctica de tipos de operaciones de fresado debe vincular cada operación con la característica que crea. También debe vincularse con la primera restricción que debe verificar. El objetivo no es memorizar nombres, sino seleccionar una operación que coincida con la geometría, el acceso y la medición. La breve tabla comparativa a continuación destaca las confusiones comunes que surgen en las solicitudes de presupuesto.

|

Operaciones que suelen confundirse |

¿Qué difiere en el resultado de las características? |

Qué verificar antes de elegir |

|---|---|---|

|

Fresado frontal vs. fresado simple |

El fresado frontal se centra en superficies planas y anchas con contacto frontal. El fresado plano se centra en superficies planas con contacto periférico. |

Soporte bajo el corte, consistencia del acoplamiento y si la intención del acabado es funcional o cosmética. |

|

Fresado lateral vs. fresado en escuadra |

El fresado lateral genera paredes anchas. El fresado en escuadra busca un escalón definido con un escuadrado preciso de 90 grados. |

Dato de paso, control de altura del hombro y rigidez de la herramienta para la altura de la pared. |

|

Fresado de ranuras vs corte con sierra |

El fresado de ranuras se centra en los canales con fresas de extremo o fresas de ranurar. El fresado de sierra se centra en ranuras finas y en la separación de piezas. |

Ancho de ranura, profundidad, trayectoria de salida de viruta y si se requiere una ranura fina. |

|

Contorno de perfil vs fresado de forma |

El fresado de perfiles sigue una trayectoria para generar la forma. El fresado de formas imprime una forma de herramienta definida en la pieza. |

Requisitos de esquinas, método de medición de perfil y sensibilidad al desgaste de la geometría formada. |

|

Fresado helicoidal vs. fresado por inmersión |

Rampas de fresado helicoidal para generar agujeros o cavidades. El fresado por penetración elimina el material principalmente de forma axial. |

Rigidez de la máquina, evacuación de viruta, profundidad de la característica y espacio libre para entrada en rampa o inmersión. |

Fresado frontal para superficies planas

Seleccionar fresado frontal Cuando se debe generar o limpiar una cara plana con planitud controlada en un área amplia. La pregunta principal de verificación es: ¿Se puede sujetar la pieza bajo el corte sin distorsión ni vibración? Un plan robusto indica qué cara es la referencia. También explica cómo se protegerá dicha referencia durante la sujeción.

Fresado simple para superficies planas

Usar fresado simple Para eliminar material y crear superficies planas donde el eje de la fresa discurre paralelo a la pieza de trabajo. La pregunta principal de verificación es: ¿Puede el acoplamiento mantenerse constante a lo largo del corte sin causar conicidad por deflexión? Esta operación suele aparecer junto con la terminología de fresado de losas. El plan de proceso debe definir el acoplamiento y el resultado, no solo el nombre.

Fresado lateral para paredes

Fresado lateral Genera paredes verticales, hombros y caras laterales mediante filos de corte periféricos. La pregunta principal de verificación: ¿Pueden la altura de la pared y el voladizo de la herramienta mantenerse lo suficientemente rígidos como para evitar la curvatura o vibración de la pared? Un plan fiable indica si se requiere una pasada de acabado para controlar la geometría de la pared.

Fresado de hombros para escalones

El fresado en escuadra se centra en un escalón definido con una base plana y una pared vertical que se une en una esquina cerrada. La pregunta principal de verificación es: ¿Qué superficies controlan el escalón y cómo se medirá el escalón respecto a los puntos de referencia? Esta operación requiere una planificación explícita de la tolerancia cuando el escalón es funcional para el ensamblaje.

Fresado de extremos para características mixtas

Fresado de extremos Describe una amplia familia de operaciones utilizadas para crear características mediante acoplamiento axial y radial. La pregunta principal de verificación es: ¿Qué clase de característica se pretende? El fresado de extremo puede referirse a ranuras, cavidades, perfiles o trabajos de acabado. Un plan de proceso debe indicar el resultado de la característica y la intención de la medición, en lugar de usar "fresado de extremo" como un plan completo.

Fresado de ranuras para canales

Fresado de ranuras Crea canales estrechos donde el ancho es una dimensión determinante. La pregunta principal de verificación es: ¿Pueden las virutas salir de la ranura sin compactarse, especialmente a medida que aumenta la profundidad? La planificación de la inspección también debe definir cómo se mide el ancho y la posición de la ranura en relación con el esquema de referencia.

Fresado de bolsillos para cavidades internas

El fresado de cajeras crea cavidades internas y genera bases de cajera con una profundidad definida. La pregunta principal de verificación es: ¿Permiten los radios de las esquinas, la profundidad y la holgura de la herramienta un alcance estable sin interferencias en la sujeción? Considere las bases de cajera con funciones de sellado o rodamiento como superficies controladas. Requieren puntos de verificación específicos.

Fresado de contornos de perfiles para cantos

El fresado de contornos de perfil genera formas externas y trayectorias de borde controladas que definen el tamaño y el ajuste de la pieza. La pregunta principal de verificación: ¿Qué borde es crítico para el tamaño y cuál para la estética? La estrategia de acabado y el enfoque de inspección difieren para cada uno. El utillaje debe mantener la pieza referenciada a puntos de referencia estables para evitar la desviación del perfil.

Fresado de formas para radios definidos

El fresado de formas utiliza una fresa con un perfil definido para generar un contorno coincidente en la pieza. La pregunta principal de verificación es: ¿Pueden la tolerancia del perfil y el método de medición controlar los efectos del desgaste de la herramienta? Esta operación es adecuada cuando la geometría es consistente e inspeccionable como una característica conformada.

Fresado angular para chaflanes

El fresado angular genera características donde la fresa se inserta en ángulo para producir chaflanes, ranuras o cola de milano. La principal pregunta de verificación es: ¿La característica angular está controlada por un punto de referencia? ¿Se puede acceder a la herramienta sin colisiones? El plan de proceso debe indicar qué superficie angular es funcional y cómo se medirá.

Fresado helicoidal para características circulares

El fresado helicoidal genera agujeros o cavidades circulares mediante el mecanizado en rampa de una herramienta a lo largo de una trayectoria helicoidal. La pregunta principal de verificación es: ¿Pueden la máquina y la configuración mantener un acoplamiento estable durante el mecanizado en rampa sin fallos de evacuación de viruta? Seleccione este método cuando la entrada controlada y el comportamiento de la interpolación circular sean importantes para la calidad de la pieza.

Fresado por inmersión para extracción axial

El fresado por penetración elimina material principalmente por entrada axial. Esto facilita el trabajo en cavidades profundas o con acceso lateral restringido. La principal pregunta de verificación es: ¿Pueden la herramienta y la configuración gestionar la carga axial y la evacuación de viruta sin dañar las paredes de las características? Esta operación debe enmarcarse en los límites de acceso y el riesgo de estabilidad, no como un método abreviado genérico para el desbaste.

Fresado de roscas para roscas mecanizables

El fresado de roscas genera roscas moviendo una fresa a lo largo de una trayectoria helicoidal que define la geometría de la rosca. La pregunta principal de verificación es: ¿Están bien definidas la especificación de la rosca, el acceso a las características y el método de inspección para validar la rosca? Un plan de proceso debe confirmar la intención de la rosca, como las expectativas de ajuste y el enfoque de verificación. No asuma un único resultado "estándar".

Fresado de sierra para corte longitudinal

El aserrado, o corte longitudinal, utiliza una fresa circular delgada para crear ranuras estrechas o separar secciones. La pregunta principal de verificación es: ¿Se requiere una ranura fina y una trayectoria de corte controlada? ¿La configuración evita la vibración de la pieza durante la separación? Esta operación es sensible a la sujeción y a la deformación de la pieza cuando las secciones se adelgazan.

Fresado de engranajes para perfiles de dientes

El fresado de engranajes genera dientes mediante fresas y trayectorias diseñadas para la geometría del diente. La pregunta principal de verificación es: ¿Qué geometría de diente y método de medición definen la aceptación de la aplicación? Dado que las características del engranaje son funcionales y se basan en la inspección, la solicitud de presupuesto (RFQ) debe indicar cómo se verifica el engranaje. También debe indicar qué restricciones son las más importantes.

Fresado a horcajadas de caras paralelas

Fresadoras de horquillas paralelas con dos caras paralelas simultáneamente. Esto reduce las configuraciones cuando el espaciado y el paralelismo son importantes. La pregunta principal de verificación: ¿Puede la alineación y el esquema de referencia controlar ambas caras de forma fiable en una sola configuración? La planificación de la inspección debe separar el control del espaciado del control del paralelismo para diagnosticar la desviación.

Fresado en grupo con múltiples funciones

El fresado en grupo monta múltiples fresas para producir varias características en una sola pasada. La pregunta principal de verificación: ¿Son compatibles las tolerancias de las características con los efectos compartidos de alineación y descentramiento entre las fresas? Este enfoque funciona mejor cuando la repetibilidad y la reducción de la manipulación compensan los pasos adicionales de verificación de la alineación.

Criterios para la selección de operaciones de fresado

La selección de operaciones se justifica al verificar la geometría, los datos de referencia y los objetivos de inspección antes de elegir herramientas o parámetros. Los lectores deben considerar la selección como una comprobación de restricciones, no como una declaración de preferencias. La operación correcta es aquella que se puede ejecutar y medir con los límites de acceso y rigidez.

La geometría determina el diámetro y el alcance de la herramienta, lo que a su vez influye en el riesgo de deflexión. Los datos de referencia determinan cómo se acumulan los errores y cómo se verifican las características. Los requisitos determinan si se necesita una secuencia de desbaste y acabado. También determinan qué superficies requieren un acabado controlado.

Selección basada en características

La clasificación de características debe comenzar con las superficies que controlan la función. Tanto una cara de sellado como una cara cosmética pueden ser planas. Sin embargo, la prioridad de verificación y el enfoque de acabado difieren. Una rosca o un diente de engranaje es una clase de característica que debe nombrarse explícitamente, ya que la aceptación se basa en la inspección.

La selección de la operación debe identificar la superficie de control para cada característica. El fresado de ranuras generalmente controla el ancho del canal. El fresado de cavidades generalmente controla la profundidad del suelo y la holgura de la cavidad. El fresado de roscas y el fresado de engranajes requieren una definición de cómo verificar la característica. La geometría por sí sola no puede determinar la aceptación funcional.

Lógica de datos y viabilidad

La estrategia de referencia determina dónde se referencia la pieza y dónde se anclan las tolerancias. El planeado suele crear un plano de referencia estable desde el principio. Las paredes y perfiles posteriores hacen referencia a este plano. Un plano de referencia deficiente puede producir piezas consistentes que, aun así, no se ensamblan correctamente debido a una pila de referencia incorrecta.

La viabilidad del montaje depende de la sujeción y el acceso. Una cavidad profunda puede ser mecanizable en teoría. Sin embargo, podría ser imposible en la práctica si las mordazas bloquean la entrada de la herramienta o generan un voladizo excesivo. Un plan fiable debe indicar las zonas de sujeción, las holguras previstas y las caras de inspección utilizadas para validar la estabilidad del montaje.

Tolerancia e intención de superficie

La intención de tolerancia determina si se produce una característica en una sola operación o se divide en pasadas de desbaste y acabado. Las paredes que controlan el ajuste suelen beneficiarse de estrategias de acabado que controlan la deflexión y dejan un margen constante. Los pisos que controlan la altura del ensamblaje suelen requerir condiciones de acabado estables para evitar patrones de vibración.

La intención de la superficie también influye en la gestión de riesgos. El comportamiento de las rebabas y la calidad del filo dependen del material y de las condiciones de salida de la herramienta. Las decisiones de dirección y la secuencia de acabado influyen en estas condiciones. Estas decisiones deben considerarse opciones de verificación que dependen del comportamiento de la máquina y la rigidez de la configuración.

Compensaciones entre estabilidad y riesgo

La estabilidad, el control de viruta y los límites de acceso determinan las compensaciones en las operaciones de fresado, más que el nombre de la operación en sí. La vibración y la deflexión se correlacionan con el voladizo de la herramienta, la flexibilidad de la pared y el modo de acoplamiento. Un plan fiable identifica el riesgo principal y selecciona una operación que lo reduzca.

Distintas operaciones generan diferentes demandas de evacuación de viruta. El fresado de ranuras y el fresado de cavidades profundas concentran la viruta en espacios reducidos. El fresado frontal suele dispersar la viruta con mayor facilidad. Estas diferencias afectan el calor, el comportamiento de las rebabas y la posibilidad de producir una característica sin riesgo de limpieza secundaria.

Límites de compromiso y rigidez

Los límites de rigidez dependen del sistema completo. Esto incluye el husillo, el portaherramientas, la herramienta de corte y la sujeción de la pieza. Las herramientas de largo alcance aumentan la deflexión. Esto puede alterar la rectitud de la pared o la planitud del suelo. Un plano estable minimiza el voladizo y evita una excesiva severidad de acoplamiento en la pieza.

El acoplamiento interrumpido y las secciones de pared delgada aumentan el riesgo de vibración. El acoplamiento periférico y lateral puede volverse inestable cuando la pieza ofrece un soporte limitado cerca de la zona de corte. La verificación debe centrarse en la ubicación del soporte y en si la geometría de la característica convierte la pieza en un resorte flexible.

Gestión de la evacuación de virutas y rebabas

El riesgo de evacuación de viruta es mayor en ranuras y cavidades profundas con vías de salida restringidas. La acumulación de viruta puede causar recorte, calor y daños en el filo. Esto se manifiesta como una superficie deficiente o una deriva dimensional. El plan de operación debe definir la vía de salida de la viruta y si es viable la asistencia con refrigerante o aire.

El riesgo de rebabas depende del comportamiento del material y de la dirección de salida de la fresa en los filos. Las opciones de dirección, como el fresado ascendente o el fresado convencional, pueden modificar la forma en que la fresa carga la pieza. También modifican la rotura de los filos. La elección adecuada depende del control de la holgura de la máquina, la rigidez de la sujeción y los requisitos de calidad del filo. Considérelo una decisión verificable.

Alcance de la herramienta y restricciones en las esquinas

Las restricciones de alcance aparecen cuando la profundidad de la característica requiere herramientas largas o cuando los accesorios impiden el acceso. Un radio interno pequeño en la esquina puede forzar el uso de una herramienta de diámetro pequeño, con un mayor riesgo de deflexión. El plan de proceso debe indicar el radio interno mínimo aceptable. Esa sola restricción puede modificar toda la ruta de operación.

Las restricciones de esquinas y accesos también afectan el acabado de los perfiles. Los radios estrechos pueden modificar el acoplamiento y crear diferencias superficiales locales. La verificación debe identificar qué esquinas funcionan y cómo se inspeccionarán.

Conclusión

La selección confiable de una operación de fresado se logra haciendo coincidir los tipos con la geometría de la característica, la intención de referencia y el acceso verificado a la herramienta. Yonglihao Machinery, Tratamos la lista de operaciones como una herramienta de decisión para nuestra servicios de fresado, No es una lista de vocabulario. Revisamos los planos para determinar radios de esquina, límites de alcance y prioridades de inspección antes de definir una ruta de proceso. Cuando un requisito depende de la rigidez de la configuración o la evacuación de viruta, indicamos la dependencia. La verificamos con el método de sujeción y medición previsto. Compartimos con antelación datos de referencia críticos, superficies funcionales y restricciones de accesibilidad. De esta forma, podemos alinear la elección de la operación con los resultados que la pieza debe alcanzar.

Preguntas frecuentes

Las decisiones prácticas sobre operaciones de fresado dependen de las restricciones de las características. Debe establecerlas y verificarlas antes de iniciar la programación. Las preguntas a continuación se centran en las opciones de selección más comunes que influyen en la elección de la operación y el riesgo de inspección.

¿Cuándo utilizar fresado frontal frente a fresado simple?

El planeado suele ser más seguro cuando se debe generar una cara de referencia amplia con superficies planas predecibles. El fresado plano es adecuado cuando el acoplamiento periférico a lo largo de una superficie larga es la condición dominante y la configuración mantiene un acoplamiento constante. Verifique la elección considerando el soporte de la pieza, el riesgo de interrupción y qué cara controla los puntos de referencia posteriores.

¿Cuándo es mejor fresar ranuras que cortar con sierra?

El fresado de ranuras suele ser adecuado cuando un canal es una característica funcional con ancho, profundidad y posición controlados. El corte con sierra es adecuado cuando se necesita una ranura fina, una ranura estrecha o un buen comportamiento de separación de piezas. Verifique la decisión teniendo en cuenta la trayectoria de salida de la viruta, la estabilidad de la sujeción a medida que las secciones son delgadas y la geometría de ranura requerida.

¿Debo utilizar fresado de roscas o roscado?

El fresado de roscas suele ser la opción preferida cuando se puede controlar la generación de roscas y la holgura de acceso con una trayectoria helicoidal. El roscado con macho funciona cuando el acceso, la especificación de la rosca y la tolerancia al riesgo se alinean con un método de conformado o corte axial. La mejor opción depende de la accesibilidad, el comportamiento del material y cómo se verifica la aceptación de la rosca.

¿Cuándo elegir fresado helicoidal o fresado por inmersión?

El fresado helicoidal suele ser mejor cuando la entrada controlada en rampa y la calidad de la forma circular son prioritarias para los agujeros. El fresado por penetración es útil cuando el acceso lateral es limitado y la extracción axial se ajusta a las condiciones de rigidez. La elección correcta depende de la rigidez de la máquina, la profundidad de la forma y la fiabilidad de la evacuación de viruta.

¿Qué definir para las cotizaciones de fresado de engranajes?

No cotice trabajos de fresado de engranajes sin definir la geometría de los dientes. También necesita un método de medición que coincida con la aceptación funcional. Las características de los engranajes se basan en la inspección. Una etiqueta genérica de "fresado de engranajes" no especifica qué debe controlarse. Los datos de entrada dependen de las condiciones de acoplamiento, el método de inspección y las superficies críticas para la función.

¿Cuándo son útiles los fresados a horcajadas o en grupo?

Considere el fresado transversal o en grupo cuando varias caras o características comparten un esquema de referencia. También es recomendable cuando la reducción en la gestión tiene un valor medible. Estos enfoques aumentan el riesgo de alineación y acumulación. Requieren la verificación del espaciado y una estrategia de inspección clara. Si las características tienen diferentes prioridades de tolerancia, se pueden controlar más fácilmente las operaciones por separado.