Un husillo de fresado CNC es el componente principal que convierte los comandos programados en un corte estable. Impacta directamente... acabado superficial y precisión geométrica en el fresado. Priorizamos las comprobaciones del husillo durante la cotización y la planificación de Servicios de mecanizado CNC porque muchos problemas de acabado y vida útil de la herramienta comienzan con el sistema del husillo, no con la trayectoria de la herramienta. Esta guía cubre los límites del husillo, los tipos comunes y los pasos de verificación que reducen el riesgo en ambos fabricación de prototipos y molienda de producción.

La selección del husillo suele ser un error cuando los talleres utilizan un husillo de altas RPM para un trabajo de alto par. También falla cuando un husillo enfocado en el par se somete a un acabado de alta velocidad sin el soporte adecuado del sistema. Separaremos los factores de decisión para que pueda encontrar el husillo adecuado para su carga de fresado, diámetro de herramienta y ciclo de trabajo. También traduciremos los temas de mantenimiento en acciones que eviten daños en los rodamientos y tiempos de inactividad imprevistos.

¿Qué es el husillo de fresado CNC?

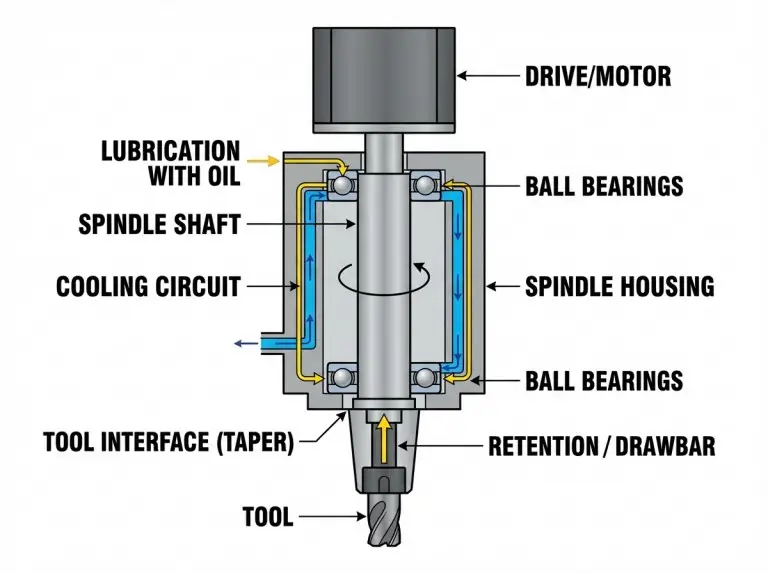

Un husillo de fresado CNC es el conjunto giratorio que sujeta la herramienta y transmite potencia a la fresa. Los resultados del fresado dependen no solo del giro del eje, sino también de su soporte, refrigeración, lubricación y sujeción al portaherramientas. Aclararemos primero los límites del sistema para que la selección no se base únicamente en las RPM.

Un sistema de husillo incluye el eje, los rodamientos, la carcasa y la interfaz de la herramienta. La carcasa también canaliza servicios como lubricación, refrigeración y aire, por lo que la consideramos parte del límite de fiabilidad. Verificamos estos sistemas de soporte porque incluso el mejor husillo fallará por una refrigeración deficiente, aire sucio o lubricación inconsistente.

Los elementos de accionamiento también forman parte del sistema del husillo. La estabilidad de la velocidad bajo carga depende de la electrónica que controla el husillo. Un husillo puede alcanzar su velocidad máxima, pero su rendimiento puede ser deficiente si el accionamiento no mantiene una rotación estable durante el corte. Comprobamos el control de velocidad en el rango operativo utilizado para el trabajo, no solo en una prueba sin carga.

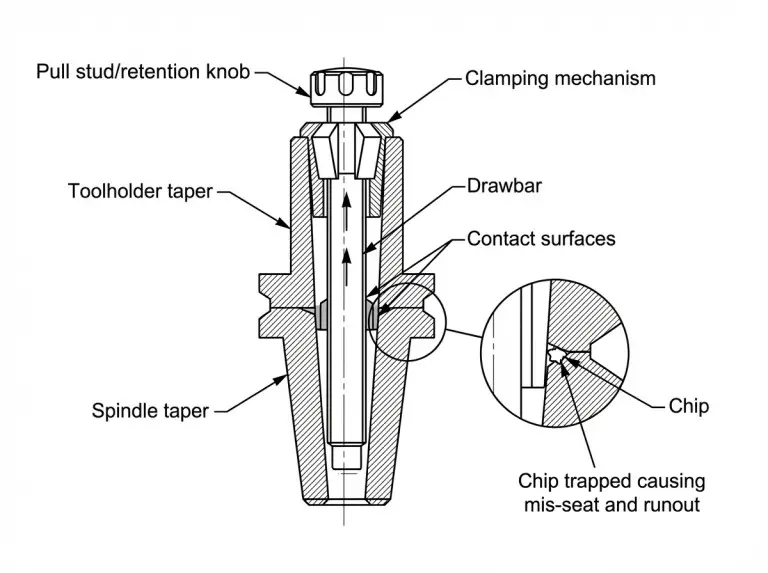

La interfaz del portaherramientas es crucial, ya que muchos problemas del husillo son, en realidad, problemas de interfaz. Un cono centra el portaherramientas y un mecanismo de retención lo fija en su lugar con una fuerza de sujeción específica. Comprobamos la limpieza del cono, el estado del portaherramientas y la fuerza de retención antes de atribuir el problema a los rodamientos. Esta secuencia previene daños evitables.

Conceptos erróneos comunes sobre el husillo

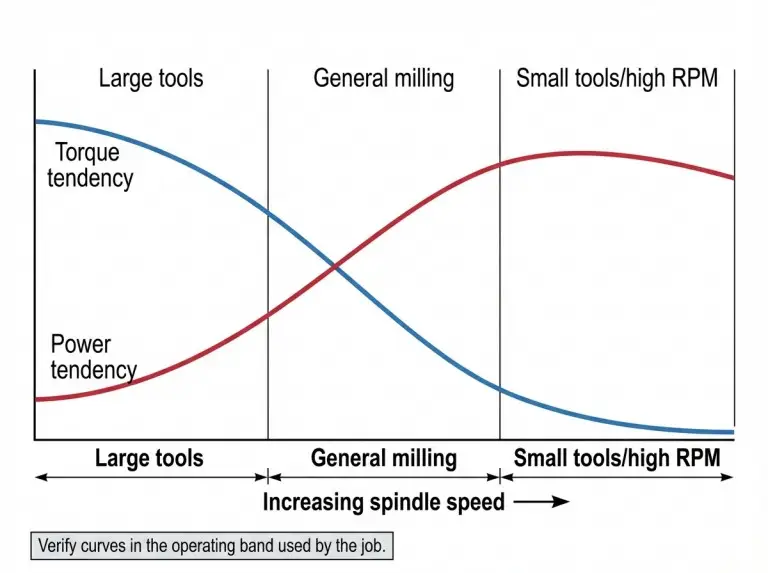

Las RPM máximas no son un buen indicador de la capacidad de fresado. El par, la rigidez, el comportamiento térmico y el control de velocidad bajo carga son los factores que determinan los resultados reales. Los talleres suelen elegir un husillo por su velocidad y posteriormente descubren que no soporta el diámetro de la herramienta, la carga de corte ni el ciclo de trabajo. Corregiremos estos conceptos erróneos para ayudarle a distinguir las afirmaciones de marketing de los factores clave de decisión.

Las altas RPM solo son útiles cuando el diámetro de la herramienta y el material requieren una alta velocidad superficial y el sistema se mantiene estable. Una fresa de extremo pequeña que corta aluminio podría beneficiarse de mayores RPM. Sin embargo, una fresa de planear grande suele requerir mayor par y rigidez. Los rangos de velocidad se deciden después de definir el tamaño de la herramienta, los objetivos de acabado y el tipo de trabajo: desbaste, semiacabado o acabado.

El par y la potencia no son constantes en todo el rango de velocidad. Un husillo puede sentirse potente en una banda de velocidad y débil en otra, incluso si las placas de características son similares. Evitamos malas decisiones comprobando dónde está disponible el par, especialmente para trabajos a baja velocidad que someten a cargas elevadas los rodamientos y las interfaces.

El descentramiento se considera a menudo una "especificación del husillo", pero suele provenir de la interfaz entre el cono y el portaherramientas. Un cono limpio, un buen portaherramientas y una retención estable pueden restaurar la estabilidad de corte sin tocar el husillo. Verificamos primero las condiciones de la interfaz porque este método soluciona más problemas con menos interrupciones.

Tipos de husillos de fresado CNC y ventajas y desventajas

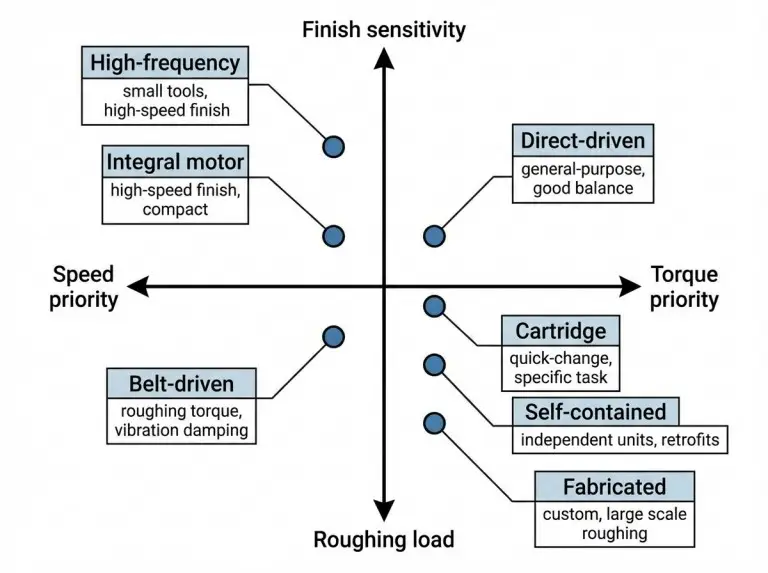

La selección de husillos mejora cuando un taller compara arquitecturas utilizando criterios consistentes, no solo la velocidad. Los resultados de fresado son más sensibles al par, la rigidez, la estabilidad térmica, el control de velocidad y el comportamiento de la interfaz de la herramienta. Compararemos los tipos de husillos más comunes utilizando estas dimensiones para que pueda encontrar la solución ideal para cada tarea de fresado.

También diferenciamos el estilo de transmisión del empaque. Correa, transmisión directa, transmisión por engranajes y motor integrado describen cómo llega la potencia al eje. Cartucho, autónomo y fabricado describen cómo se construye y se mantiene el husillo.

Husillos accionados por correa

Los husillos accionados por correa son ideales para tareas que requieren un par elevado a baja velocidad y un desbaste robusto. El motor está separado del eje del husillo y conectado mediante correas y poleas. Las relaciones de las poleas permiten adaptar el rango de velocidad eficiente del motor a la velocidad del husillo que requiere el trabajo. Los sistemas de correa suelen ser eficaces en el fresado general, donde la velocidad máxima no es el objetivo principal.

Sin embargo, los sistemas de correas añaden variables como su estado y tensión. Una correa desgastada puede generar vibraciones que se asemejan a vibraciones o desgaste de los rodamientos. Evitamos diagnósticos erróneos comprobando el estado de la correa cuando el ruido o el acabado cambian inesperadamente.

Husillos de accionamiento directo

Los husillos de accionamiento directo son ideales para trabajos de fresado que requieren un equilibrio entre mayor velocidad y potencia estable. Un acoplamiento directo elimina los problemas relacionados con la correa y, a menudo, mejora la consistencia a altas velocidades. Utilizamos diseños de accionamiento directo cuando la estabilidad del acabado es importante y el taller desea gestionar menos variables de la correa.

Los accionamientos directos aún pueden transferir calor del motor al husillo. La estabilidad térmica es un factor clave cuando las tolerancias son ajustadas o los ciclos son largos. Verificamos la capacidad de refrigeración y el comportamiento de calentamiento durante la selección, no posteriormente.

Husillos de motor integral

Los husillos con motor integrado son ideales para trabajos que requieren un diseño compacto, respuesta rápida y un rendimiento uniforme a alta velocidad. El motor está integrado en el conjunto del husillo, lo que reduce las conexiones mecánicas que pueden causar problemas. Consideramos los husillos motorizados como una opción de sistema que debe incluir capacidad de refrigeración, control de la contaminación y tolerancia a tiempos de inactividad.

El mantenimiento es una compensación práctica que los talleres suelen subestimar. Cuando un husillo motorizado necesita mantenimiento, el proceso puede ser más complejo que simplemente cambiar un motor externo. Analizamos qué implica un servicio antes de implementar esta arquitectura para establecer expectativas realistas.

Husillos de alta frecuencia

Los husillos de alta frecuencia se utilizan para trabajos con herramientas pequeñas, donde la velocidad superficial exige RPM muy altas. En estos casos, la carga de viruta y el control de vibraciones son los principales riesgos. Estos husillos se utilizan para trabajos de acabado fino, donde los diámetros de herramienta son pequeños y la estabilidad a alta velocidad es la máxima prioridad. Solo elegimos este tipo tras confirmar que el trabajo no requiere un par de herramienta elevado ni un desbaste intenso.

Las altas RPM hacen que el sistema sea más sensible al equilibrio del portaherramientas y a la limpieza de la interfaz. Un pequeño desequilibrio o defecto de conicidad puede convertirse en un problema importante de estabilidad a altas velocidades. Para evitarlo, realizamos las comprobaciones de equilibrio e interfaz necesarias.

Husillos de cartucho

Los husillos de cartucho se adaptan a plataformas donde la sustitución modular y las reconstrucciones pueden reducir el tiempo de inactividad. El diseño de cartucho simplifica la planificación del servicio si se dispone de una unidad de repuesto. Elegimos diseños de cartucho cuando la repetibilidad y la logística de mantenimiento son tan importantes como el máximo rendimiento.

Los diseños de cartuchos aún dependen de una refrigeración, lubricación y control de la contaminación adecuados. Una construcción modular no protege a los rodamientos de las malas prácticas de taller. Verificamos las entradas del sistema porque determinan la vida útil del husillo en condiciones reales de funcionamiento.

Husillos autónomos

Los husillos autónomos son unidades compactas integradas en una máquina o configuración auxiliar. Suelen utilizarse en fresadoras especializadas, retrofits o como husillos secundarios. Comparamos las opciones en función de los límites de integración, la compatibilidad de las interfaces de las herramientas y la capacidad del taller para proporcionar refrigeración, aire y energía estables.

El principal riesgo es asumir que la unidad es "listo para usar". El rendimiento de cualquier husillo se ve afectado por la rigidez del montaje y la limpieza de la interfaz. Evitamos sorpresas verificando la rigidez del montaje y la alineación desde el principio.

Husillos fabricados

Los husillos fabricados están diseñados para una tarea, espacio o necesidad de integración específicos. Estos diseños se utilizan cuando los paquetes estándar no cumplen con los requisitos mecánicos o de proceso. Solo optamos por una solución fabricada cuando la tarea es lo suficientemente estable como para justificar una ingeniería a medida.

El riesgo reside en la inflexibilidad futura. Un husillo optimizado para una herramienta y velocidad puede no funcionar bien en otros trabajos. Lo evitamos documentando los límites de la aplicación y los criterios de aceptación antes de comprometernos.

Entradas de selección para el rendimiento del husillo

La selección del husillo se vuelve más fiable al verificar algunos datos clave que controlan la estabilidad del corte y la repetibilidad térmica. Las hojas de especificaciones contienen muchos datos, pero solo unos pocos determinan si un husillo será adecuado para sus tareas. Utilizamos los datos a continuación para decidir qué comprar, cómo cotizar y qué verificar al recibir el producto.

Rango de velocidad y diámetro de la herramienta

El rango de velocidad del husillo cobra importancia tras definir el diámetro de la herramienta, las necesidades de velocidad superficial y los requisitos de acabado. Las herramientas más pequeñas suelen requerir mayores RPM, mientras que las más grandes requieren menores RPM, con mayor par y rigidez. Primero, aclaramos las necesidades de la herramienta y el material para que la selección de la velocidad esté ligada al trabajo.

La estabilidad de velocidad también es un requisito. El husillo debe mantener una rotación estable bajo carga sin generar demasiado calor ni vibración. Verificamos el rango de velocidad utilizable para su ciclo de trabajo en lugar de confiar únicamente en el valor máximo.

Interpretación de la curva de par y potencia

El par y la potencia deben interpretarse como curvas a lo largo del rango de velocidad, no como números individuales. El desbaste, el taladrado y el fresado con herramientas grandes dependen del par disponible en la banda operativa. Determinamos las necesidades de par asignando sus trabajos al rango de velocidad donde el husillo debe soportar carga.

La potencia se relaciona con la capacidad del husillo para soportar el trabajo, pero también depende de la velocidad y la disipación de calor. Un husillo puede sentirse potente en un rango y débil en otro. Prevenimos una mala selección al confirmar que el husillo puede soportar su perfil de carga sin problemas térmicos ni inestabilidad.

Electrónica de accionamiento y retroalimentación

La electrónica de accionamiento y la retroalimentación determinan si las RPM comandadas se mantienen estables durante el corte. Un husillo puede alcanzar una velocidad nominal, pero causar problemas de acabado y vida útil de la herramienta si la regulación de velocidad es deficiente. Verificamos el comportamiento del control de velocidad observando la respuesta de corte en la banda de operación, no solo con una prueba de giro sin carga.

La compatibilidad de los accionamientos también es una comprobación de compatibilidad para husillos especializados. Los husillos de alta frecuencia y algunos motorizados pueden requerir capacidades de accionamiento específicas. Evitamos problemas de integración verificando los sistemas de accionamiento, refrigeración y protección como un conjunto completo.

Implicaciones del sistema de cojinetes

El diseño del sistema de rodamientos afecta la rigidez, el descentramiento bajo carga y el impacto del calor en la precisión. Una configuración de rodamientos diseñada para alta velocidad puede comportarse de forma diferente a una diseñada para cortes pesados. Comparamos los sistemas de rodamientos según sus tareas, ya que la estrategia adecuada depende de su prioridad: rigidez en el desbaste, suavidad en el acabado o rendimiento a alta velocidad.

El aumento de calor es una variable oculta en muchos problemas de tolerancia. Los rodamientos generan calor y la estructura del husillo se expande a medida que aumenta la temperatura. Verificamos el comportamiento de calentamiento y la repetibilidad térmica para mantener la consistencia en la medición y el acabado.

Ajuste de refrigeración y lubricación

La refrigeración y la lubricación son factores clave en la selección, ya que controlan las condiciones de los rodamientos y la deriva térmica. Un husillo utilizado para un ciclo de trabajo alto requiere una disipación de calor estable y una lubricación constante. Decidimos el sistema de soporte adecuado analizando su ciclo de trabajo, entorno y hábitos de mantenimiento.

La estrategia de lubricación también define las expectativas de servicio. Algunos diseños requieren una intervención mínima del usuario, mientras que otros dependen del control del aire y el aceite. Prevenimos fallos prematuros verificando la calidad del aire, la filtración y la capacidad del taller para mantener el sistema de soporte.

Verificación de la interfaz de la herramienta y sujeción

La calidad de la interfaz entre el husillo y la herramienta suele determinar si un husillo ofrece un acabado y una vida útil de la herramienta predecibles. La interfaz cónica, la fuerza de retención y el estado del portaherramientas controlan la estabilidad bajo carga. Verificamos la interfaz y la sujeción antes de realizar otros diagnósticos, ya que estos fallos son comunes y fáciles de solucionar.

El tamaño del cono también es un factor decisivo. Afecta la masa del sistema de herramientas, el comportamiento de sujeción y el inventario de herramientas que admite un taller. La elección del cono debe compararse con la configuración de la máquina, las especificaciones del portaherramientas y la carga de corte. Consideramos el tamaño del cono un factor clave en la selección, no un detalle de último momento.

Comprobaciones de interfaz de cono y soporte

El asentamiento concéntrico depende de un cono limpio y sin daños, así como de un portaherramientas compatible. Pequeñas partículas en la cara del cono pueden causar descentramiento y marcar la superficie durante la sujeción. Esto se evita con una rutina de limpieza diaria y tratando cualquier portaherramientas desconocido como un riesgo para el proceso.

El desgaste y la fricción del portaherramientas son señales de advertencia. Un portaherramientas que resbala repetidamente o se asienta mal puede causar vibraciones y un acabado impredecible. Comprobamos el estado del portaherramientas y el ajuste de la interfaz antes de atribuir la culpa a los rodamientos del husillo.

Comprobaciones de barra de tiro y retención

La retención mantiene el portaherramientas asentado durante el fresado. Una retención deficiente puede causar microdeslizamiento, que se manifiesta como vibraciones, desgaste por fricción y un acabado irregular, incluso si la excentricidad parece correcta en reposo. Esto se evita comprobando la fuerza de retención periódicamente e investigando cualquier cambio repentino en el asentamiento de la herramienta.

La retención también está relacionada con la limpieza. Las virutas en la interfaz pueden interferir con el asentamiento y reducir la fuerza de sujeción. Durante los cambios de herramienta, verificamos la evacuación de virutas y el funcionamiento del soplador de aire, ya que estos factores protegen la superficie cónica.

Expectativas de equilibrio del portaherramientas

Las velocidades de husillo más altas son más sensibles al desequilibrio en el conjunto portaherramientas y herramienta. La vibración que parece un problema del husillo puede deberse a un portaherramientas desequilibrado, una herramienta doblada o un conjunto defectuoso. Prevenimos diagnósticos erróneos validando las prácticas de equilibrado al fresar a velocidades más altas.

Los requisitos de equilibrio dependen del rango de velocidad y del conjunto de herramientas. No todos los trabajos requieren el mismo nivel de control de equilibrio. Decidimos una disciplina de equilibrio en función de la banda operativa y los requisitos de acabado.

Acciones de limpieza de Taper

La limpieza del cono es una de las maneras más efectivas de garantizar la fiabilidad del husillo. Una sola viruta atrapada puede provocar descentramiento y dañar permanentemente la superficie rectificada al sujetarlo. Prevenimos este daño con una rutina que incluye limpieza, inspección visual y verificación de la limpieza de virutas.

La limpieza no debe ser abrasiva. El objetivo es eliminar los residuos sin modificar la geometría del cono. Verificamos que el método de limpieza sea compatible con la interfaz y se utilice de forma consistente en todos los turnos.

Condiciones de funcionamiento y mantenimiento

El tiempo de inactividad del husillo suele prevenirse controlando el calor, la contaminación, la vibración y la carga. La mayoría de las fallas del husillo dan señales tempranas, pero los talleres las pasan por alto sin realizar las comprobaciones habituales. Prevenimos fallas evitables convirtiendo las condiciones de operación en hábitos repetibles.

Calentamiento y estabilización térmica

El calentamiento es importante porque un husillo frío se comporta de forma diferente a uno caliente. Pasar de un arranque en frío a una velocidad alta puede forzar los rodamientos y generar inestabilidad en el eje Z durante el acabado. Esto se evita con una rutina de calentamiento que aumenta gradualmente la velocidad para estabilizar el sistema antes de realizar trabajos con tolerancias ajustadas.

La estabilización térmica también facilita la inspección repetible. Si se realiza una medición mientras el husillo aún presenta deriva térmica, los resultados serán inconsistentes. Verificamos el comportamiento del calentamiento durante la planificación del proceso, no solo como una tarea de mantenimiento.

Compre aire y calidad del aire-aceite

El control de la contaminación es fundamental para la vida útil de los rodamientos en sistemas que utilizan aire y aceite. El aire sucio o húmedo puede transportar agua y partículas a zonas sensibles, acelerando el desgaste. Lo prevenimos verificando la calidad del aire, la filtración y la sequedad. Consideramos la negligencia en el sistema de aire como causa directa de fallos en el husillo.

El entorno del taller es importante incluso para los diseños lubricados con grasa. Las virutas y la niebla de refrigerante pueden penetrar en las interfaces y causar corrosión. Verificamos las prácticas de sellado y limpieza alrededor de la punta del husillo para proteger tanto el portaherramientas como los rodamientos.

Controles de vibración y desequilibrio

La vibración en el fresado afecta tanto al acabado como a la vida útil de los rodamientos. Las marcas de vibración en las piezas suelen indicar mayores cargas en los rodamientos y un desgaste más rápido. Prevenimos los daños separando las posibles fuentes, como el conjunto de la herramienta, la rigidez del portapiezas y el estado de la interfaz del husillo.

La rigidez y la cimentación de la máquina también son importantes. Un husillo puede parecer inestable cuando el verdadero problema reside en la trayectoria de configuración. Verificamos la trayectoria de configuración antes de asumir que el husillo necesita mantenimiento.

Hábitos de carga y ciclo de trabajo

El ciclo de trabajo es importante porque el funcionamiento continuo en condiciones extremas aumenta el calor y las cargas en los rodamientos. Incluso un husillo de alta capacidad puede desgastarse prematuramente si se opera constantemente a máxima potencia. Evitamos una vida útil reducida adaptando el uso del husillo a la variedad de trabajos y considerando la temperatura y la lubricación.

La gestión de carga también es una tarea de planificación. La elección de la herramienta y la estrategia de trayectoria modifican la carga del husillo. Verificamos que los planes de proceso sean compatibles con la banda operativa prevista del husillo, en lugar de forzarlo a gestionar sobrecargas evitables.

Síntomas de parada inmediata

Ciertos síntomas indican que debe detenerse de inmediato, ya que continuar con el trabajo puede convertir una pequeña intervención de mantenimiento en una reconstrucción importante. Un ruido anormal repentino, un aumento repentino de temperatura o un cambio brusco en el acabado pueden indicar problemas en los rodamientos. Prevenimos daños secundarios definiendo una regla de "detenerse ahora" y revisando primero la interfaz y la retención de la herramienta.

También diferenciamos la deriva gradual de los cambios repentinos. Los cambios repentinos suelen indicar contaminación, daños o un fallo en el sistema de soporte. Verificamos estas causas antes de desmontar el husillo.

Conclusión

La decisión sobre el husillo de fresado CNC se vuelve repetible cuando se consideran el tipo de husillo, la interfaz de la herramienta, la estabilidad del accionamiento y los sistemas de soporte como un conjunto completo de datos. Utilizamos el mismo proceso de decisión para prototipos y producción porque los modos de fallo son los mismos. El objetivo es un sistema de husillo que se mantenga estable para su ciclo de trabajo y combinación de herramientas, no solo uno con una hoja de especificaciones excelente. Esto es especialmente importante al seleccionar configuraciones para servicios de fresado de plástico CNC, donde el calor, la evacuación de viruta y el acabado de la superficie pueden ser más sensibles a la estabilidad del husillo.

Preguntas frecuentes

¿Qué es un husillo de fresado CNC?

Un husillo de fresado CNC es el conjunto giratorio que sujeta la herramienta y proporciona una rotación controlada para el fresado. La precisión depende principalmente del sistema de rodamientos, la geometría de la punta del husillo, la estabilidad del accionamiento y la calidad de la interfaz de la herramienta.

¿Qué tipo de husillo es adecuado para desbaste y acabado?

El desbaste intensivo favorece husillos con par y rigidez estables a bajas velocidades. El acabado a alta velocidad favorece husillos lisos y térmicamente estables a altas velocidades. La elección correcta depende de la herramienta, la carga de corte y el ciclo de trabajo.

¿Cómo interpreto las RPM, el torque y la potencia?

Las RPM indican la velocidad de giro de una herramienta, pero el éxito depende de una rotación estable bajo carga. El par es la fuerza de torsión para herramientas más grandes y cortes más pesados, y varía con la velocidad. Analizamos la potencia y el par como curvas y los verificamos en la banda operativa de sus trabajos.

¿Qué provoca un acabado superficial deficiente y repentino?

Un cambio repentino en el acabado suele deberse a problemas de asentamiento del portaherramientas, residuos en el cono o una retención deficiente. Es menos probable que se deba a un desgaste lento del rodamiento. Primero, comprobamos la limpieza de la interfaz, el estado del portaherramientas y la retención.

¿Qué controles reducen el descentramiento y la vibración?

El riesgo de descentramiento y vibración disminuye al controlar la limpieza del cono, verificar el estado del portaherramientas y confirmar una retención estable. Además, verifique el equilibrio del portaherramientas para la velocidad de operación del husillo y la rigidez de todo el conjunto.

¿Qué acciones reducen el tiempo de inactividad no planificado?

Las rutinas de calentamiento constantes, la refrigeración y lubricación estables, y un estricto control de la contaminación previenen muchas fallas prematuras de los rodamientos. La limpieza diaria de los conos también reduce los daños que pueden resultar en costosas reparaciones.