Elegir el portaherramientas CNC adecuado es crucial. Su elección afecta la seguridad del agarre, el riesgo de descentramiento y la velocidad de cambio de herramienta en el fresado CNC. En Yonglihao Machinery, observamos con frecuencia que los portaherramientas causan desperdicios innecesarios al tratarlos como accesorios en lugar de como un elemento esencial entre el husillo y la fresa. Este artículo explica los principales tipos de portaherramientas, sus usos típicos y qué se debe verificar antes de finalizar una configuración.

Un portaherramientas "mejor" no es una solución universal. La elección correcta depende de la interfaz del husillo, la dirección de la carga de corte, el acabado superficial requerido y las necesidades de acceso. También depende de cómo su taller gestiona la configuración de las herramientas. El objetivo es ayudarle a elegir un portaherramientas adecuado para el trabajo y verificar el ensamblaje para obtener resultados repetibles.

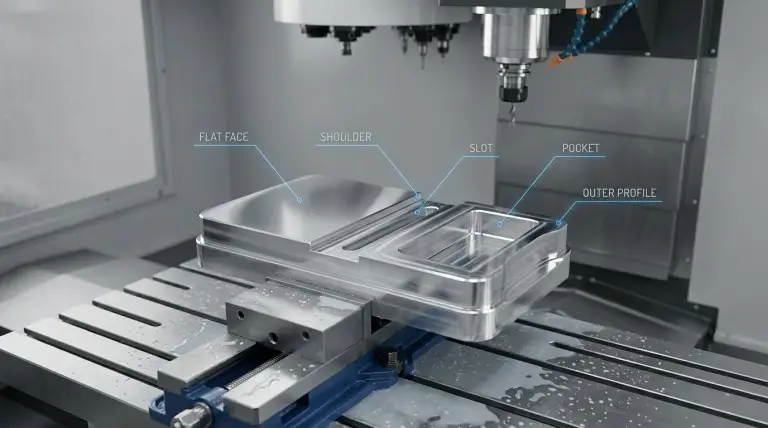

Anatomía del portaherramientas y términos clave

La anatomía de un portaherramientas determina el control de riesgos de mecanizado como la retención, la transferencia de par y la protuberancia de la herramienta. No se trata solo de la pieza que sujeta la herramienta; es un sistema que incluye la conexión del husillo, el mecanismo de retención y el mecanismo de sujeción.

La interfaz del husillo es la principal limitación. El vástago y el cono deben coincidir con el husillo de la máquina. Al utilizar un cambiador automático de herramientas, la geometría de la brida también debe ser compatible. Si la interfaz es incorrecta, ningún mandril "mejor" podrá solucionar el problema con seguridad.

Los herrajes de retención son un punto común de fallo. Muchos sistemas de cono pronunciado utilizan una perilla de retención o un tirador para que la barra de tracción sujete el portaherramientas. Si estos herrajes son incorrectos, están desgastados o no coinciden, podría observar descentramiento, marcas de desgaste o que la herramienta se salga durante el corte.

El mecanismo de sujeción define cómo el portaherramientas sujeta la herramienta y reacciona a la fuerza axial. Una pinza es un manguito partido que se pliega sobre el vástago. Un mecanismo tipo mandril utiliza una estructura interna diferente. El método de sujeción determina qué se debe verificar, como el par de apriete, el estado del manguito y la limpieza.

La longitud del calibre y el voladizo son variables importantes. Un voladizo más largo aumenta el efecto palanca, lo que puede amplificar la vibración y la deflexión, incluso con un portaherramientas de alta calidad. Si un trabajo requiere un alcance profundo, elija un portaherramientas diseñado tanto para el acceso como para la estabilidad, y luego compruébelo con el conjunto de la herramienta.

Conceptos erróneos comunes sobre los portaherramientas

La mayoría de los problemas con los portaherramientas se deben a una discrepancia entre el tipo de portaherramientas, el método de montaje y la carga de corte, no solo a la calidad del portaherramientas. Los equipos suelen cambiar de portaherramientas, pero mantienen los mismos hábitos de montaje, el voladizo y los parámetros de corte. Este enfoque rara vez soluciona la causa raíz.

Los valores de excentricidad por sí solos no determinan el mejor portaherramientas. La excentricidad se ve afectada por el estado del husillo, la limpieza del cono, el estado de la pinza, el par de apriete y la calidad del mango de la herramienta. Un portaherramientas con una buena especificación de excentricidad puede cortar mal si no se gestiona el resto del sistema.

La fuerza de agarre no es lo único que importa. Algunos trabajos requieren la máxima resistencia a la extracción, mientras que otros requieren una concentricidad estable y amortiguación para evitar vibraciones. Suponer que "cuanto más agarre, mejor" en todos los trabajos puede provocar desequilibrio, acceso limitado o cambios de herramienta más lentos.

Los sistemas de cambio rápido no garantizan una mayor precisión. Los cambios más rápidos solo son útiles si su flujo de trabajo incluye preajustes, comprobaciones de repetibilidad y verificación. Si las desviaciones y los ensamblajes son inconsistentes, las mejoras de velocidad pueden requerir retrabajo.

Principales tipos de portaherramientas CNC

El fresado CNC moderno utiliza varios tipos de portaherramientas clave. Cada uno ofrece un equilibrio entre fuerza de agarre, control de excentricidad, amortiguación, acceso y velocidad. Las secciones siguientes describen dónde se adapta mejor cada tipo y qué verificar.

Mandriles de pinza: flexibilidad en el fresado general

Los mandriles de pinza son ideales para cambios frecuentes de tamaño de herramienta y uso general. Los talleres los utilizan para taladrado, fresado ligero o moderado y la gestión de diversos inventarios de herramientas. Cambiar las pinzas suele ser más rápido que reconstruir conjuntos completos. También son útiles cuando se necesita un perfil de punta compacto sin necesidad de la opción más delgada.

El uso de mandriles de pinza requiere disciplina. Es fundamental supervisar el estado de la pinza y usar un par de apriete constante. Las pinzas y las tuercas se desgastan, y la suciedad en el cono o las roscas puede provocar una sujeción irregular. Un mandril de pinza es una opción segura solo cuando el riesgo de extracción es bajo y el taller mantiene las pinzas limpias y se reemplazan puntualmente.

Soportes de bloqueo lateral: Resistencia a la extracción por cortes pesados

Los portafresas de extremo con bloqueo lateral son la mejor opción cuando la extracción de la herramienta es la principal preocupación en los cortes de desbaste. Un tornillo de fijación se acopla a una superficie plana en el vástago de la herramienta, evitando que la fresa se deslice bajo cargas axiales elevadas. Esto es útil para ranurado agresivo y otras operaciones que tienden a extraer la herramienta.

Los portaherramientas de bloqueo lateral sacrifican cierta concentricidad por seguridad mecánica. El tornillo de fijación puede descentrar ligeramente la herramienta. Esto los hace poco adecuados para pasadas de acabado donde la calidad de la superficie es sensible a la vibración. Muchos talleres realizan el desbaste con portaherramientas de bloqueo lateral y luego cambian a otro tipo para el acabado.

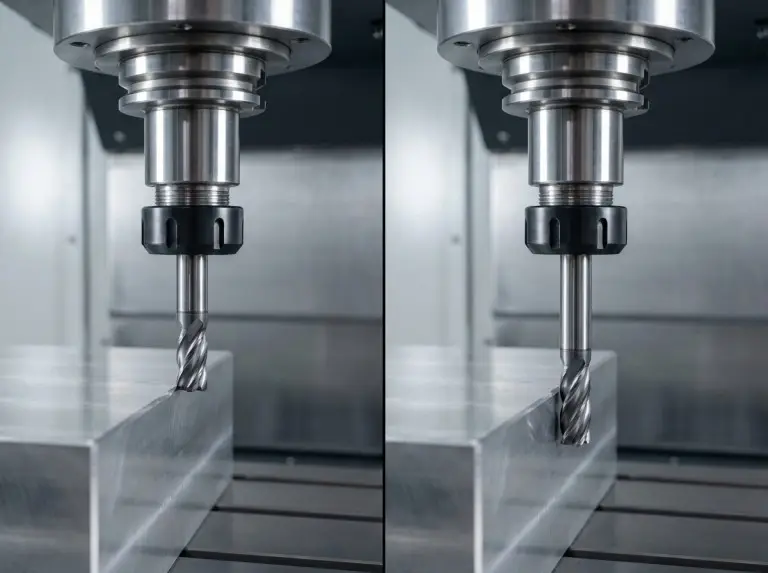

Mandriles de fresado: Alto agarre sin superficie plana

Los mandriles de fresado ofrecen una alta potencia de agarre para fresados exigentes sin necesidad de un tornillo de fijación. Suelen elegirse por su mayor resistencia a la extracción que la que ofrece un mandril de pinza estándar. Esto los convierte en una opción popular para desbaste y otras estrategias de alto enganche.

Aún es necesario verificar el equilibrio, el voladizo y el estado del conjunto de los mandriles de fresado. Si el trabajo implica altas velocidades de husillo o requisitos de acabado precisos, todo el conjunto debe considerarse un sistema equilibrado. El alcance de la herramienta y la geometría de la punta también son importantes, ya que los mandriles de fresado pueden ser más voluminosos que las alternativas más delgadas.

Mandriles hidráulicos: amortiguación y estabilidad del acabado

Los mandriles hidráulicos son excelentes para controlar la vibración y garantizar la estabilidad del acabado superficial. El mecanismo hidráulico sujeta el vástago con una presión uniforme. Los equipos los utilizan a menudo para acabados, escariados y operaciones donde la vibración es un problema. También permiten cambios de herramienta predecibles sin necesidad de equipos de calentamiento.

Los sistemas hidráulicos requieren un manejo cuidadoso. Apretar demasiado, trabajar sin herramientas o dañar la zona de sujeción interna puede reducir su rendimiento. Un mandril hidráulico debe considerarse un componente de precisión con un programa de mantenimiento e inspección riguroso.

Soportes de ajuste por contracción: acceso estrecho y concentricidad

Los portaherramientas de ajuste por contracción son perfectos cuando se necesita un perfil delgado y una concentricidad estable para características profundas. El proceso térmico crea un potente ajuste por interferencia. Esto es ideal para trabajos de acabado y multieje con holgura reducida. Muchos también optan por el ajuste por contracción para lograr estabilidad a alta velocidad si se gestiona correctamente.

El ajuste por contracción requiere equipos especiales y procesos controlados. Los cambios de herramienta dependen de unidades de calentamiento y enfriamiento, y es fundamental mantener limpio el orificio. El ajuste por contracción también exige tamaños de vástago exactos, por lo que la planificación del inventario forma parte de la decisión.

Sistemas Press-Fit: Alto agarre, cambios repetibles

Los sistemas portaherramientas de ajuste a presión proporcionan un agarre firme y una excentricidad controlada, a la vez que permiten cambios de herramienta repetibles con una prensa. Este enfoque suele considerarse un punto intermedio entre las pinzas generales y los sistemas de ajuste por contracción térmica. Es ideal para entornos de producción que requieren repetibilidad mecánica sin calor.

La fiabilidad de los sistemas de ajuste a presión depende del estado del manguito y de un proceso de prensado consistente. Los manguitos y las interfaces se desgastan. La secuencia de montaje debe ser consistente para evitar desviaciones. Funcionan mejor en talleres que ya cuentan con un proceso estructurado de preajuste y verificación.

Mandriles para fresas de concha: para fresas de gran diámetro

Los mandriles para fresas de cono están diseñados para fresas de planear y otras fresas, diseñados para montarse en un piloto con chavetas de accionamiento. El piloto centra la fresa y las chavetas transmiten el par, esencial para el planeado de gran volumen. No sustituyen a una fresa de mango y solo deben utilizarse con fresas montadas en mandril.

Los mandriles requieren verificar el enganche de la llave y su correcto asentamiento. La acumulación de residuos entre la fresa y la cara del mandril puede causar oscilación y un acabado deficiente. Es necesario controlar el estado del tornillo de retención y el par de apriete para evitar que se afloje.

Portamachos: para calidad de rosca y vida útil del macho

Los portamachos se utilizan para proteger los machos y garantizar la calidad de la rosca. Los portamachos rígidos funcionan bien si la máquina controla de forma fiable la sincronización del roscado. Los portamachos de tensión-compresión pueden ser útiles cuando una sincronización incierta u otros problemas de configuración pueden provocar la rotura de los machos.

La elección del portamachos debe ajustarse al entorno de roscado real, no al ideal. Si la profundidad, el paso o el material de la rosca generan una alta sensibilidad al par, el portamachos debe seleccionarse con un plan para verificar la alineación y la conformidad axial. Un portamachos es principalmente un dispositivo de control de riesgos.

Mandriles de taladro: para mayor comodidad en trabajos de perforación livianos

Los portabrocas son ideales para taladrados ligeros, donde la comodidad es más importante que la concentricidad estricta. Pueden ser útiles para tareas de taladrado mixtas, especialmente cuando se necesita cambiar rápidamente entre distintos tamaños de broca. En la mayoría de los talleres de fresado CNC, son una opción secundaria, no un soporte de producción principal.

Los portabrocas deben considerarse portabrocas de alcance limitado. Si el trabajo es sensible a la excentricidad, la ubicación del orificio o el acabado, un portabrocas con pinza u otro portabrocas de precisión suele ser una opción más segura. La decisión debe basarse en el riesgo para la pieza, no en la costumbre.

Herramientas modulares: para un preajuste rápido sin conexión

Los sistemas de herramientas modulares son más eficaces cuando el objetivo es reducir el tiempo de inactividad de la máquina mediante el preajuste fuera de línea y los cambios rápidos. Estos sistemas separan el acoplamiento base del cabezal de corte. Esto permite cambios de cabezal repetibles con menos tiempo de configuración. Son especialmente útiles cuando un taller cuenta con un proceso de preajuste definido y necesita una repetibilidad estable.

Los sistemas modulares requieren madurez del proceso para ser eficaces. Si la gestión de datos de herramientas, el preajuste y la verificación son deficientes, los cambios más rápidos pueden simplemente trasladar los problemas a producción. La decisión de utilizarlos debe estar vinculada a un problema específico de tiempo de inactividad y a una clara necesidad de repetibilidad.

¿Cómo elegir entre los tipos de portaherramientas CNC?

La forma más segura de seleccionar un portaherramientas es comenzar por la interfaz del husillo, el riesgo de extracción, la longitud de acceso y las necesidades de acabado superficial. A continuación, verifique el sistema ensamblado en la máquina. Muchos errores ocurren cuando los equipos eligen un portaherramientas por su nombre sin definir el riesgo que debe controlar. Los factores a continuación ayudan a convertir una lista de "tipos" en un proceso de decisión.

- Interfaz del husillo: Esta es la primera compuerta. Las interfaces comunes incluyen los estilos de cono pronunciado y mango hueco. Cada una modifica el asentamiento y el rendimiento del portaherramientas. Si la interfaz del husillo es fija, su elección se limita a los portaherramientas compatibles con dicha interfaz, el cambiador de herramientas y el sistema de retención.

- Riesgo de retirada: Evalúe esto en función de la operación, no solo del material. El ranurado y los cortes axiales fuertes pueden generar fuerzas que hacen que las pinzas generales sean peligrosas. Si el riesgo principal es la extracción, los sistemas de bloqueo lateral, mandriles de fresado, ajuste por contracción o ajuste a presión son mejores opciones. Verifique siempre la configuración real.

- Acabado de la superficie: La sensibilidad al acabado o a las vibraciones indica portaherramientas con buena amortiguación y concentricidad. Si el acabado es crítico, los mandriles hidráulicos y el ajuste por contracción son opciones comunes. Debe validar la estabilidad en el punto de apoyo real. Si el rendimiento es más importante que el acabado, un portaherramientas de alto agarre podría ser una mejor opción.

- Acceso y longitud de calibre: Estos factores determinan si un portaherramientas "mejor" es siquiera utilizable. Un portaherramientas voluminoso podría no alcanzar ciertas características, forzando una mayor extensión y reduciendo la estabilidad. Elija el portaherramientas, la longitud de la fresa y la geometría de la pieza en conjunto.

- Flujo de trabajo de cambio de herramienta: Tu disciplina de preajuste determina si los sistemas modulares son rentables. Si ya utilizas preajustes sin conexión y necesitas cambios frecuentes, las herramientas modulares pueden reducir el tiempo de inactividad. De lo contrario, mejorar la verificación del ensamblaje podría ser más valioso.

La siguiente tabla resume cómo los tipos de soporte se corresponden con los objetivos y qué verificar primero.

|

Tipo de portaherramientas |

Uso típico del fresado CNC |

Lo primero que hay que verificar |

|---|---|---|

|

Mandril de pinza |

Fresado y taladrado general |

Estado y par de apriete de la pinza/tuerca |

|

Portafresas de extremo con bloqueo lateral |

Desbaste con alto riesgo de extracción |

Enganche y descentramiento planos de la herramienta |

|

Mandril de fresado |

Fresado pesado con alto agarre |

Equilibrio y holgura del conjunto |

|

Mandril hidráulico |

Operaciones de acabado y sensibles |

Integridad de sujeción y asentamiento |

|

Ajuste por contracción |

Acceso delgado y concentricidad |

Limpieza del orificio y proceso de calentamiento |

|

Sistema de ajuste a presión |

Alto agarre con cambios repetibles |

Desgaste de la manga y consistencia de la prensa |

|

Mandril de molino de conchas |

Fresado frontal con fresas de mandril |

Limpieza de los asientos y ajuste de las llaves |

|

Soporte para roscar |

Roscado con protección de macho |

Nivel de alineación y cumplimiento |

|

Sistema modular |

Alta mezcla con preajustes sin conexión |

Acoplamiento de repetibilidad y preajuste |

Lista de verificación para la configuración y el mantenimiento

El rendimiento del portaherramientas solo se puede repetir cuando el taller verifica la limpieza, la sujeción, la alineación y el desgaste de cada herramienta. Esto no supone un trabajo extra si se considera el coste de los desechos y la repetición del trabajo. La siguiente lista de verificación se puede ejecutar rápidamente.

Comience por limpiar el cono y la interfaz en cada cambio de herramienta. Las virutas o residuos en los conos pueden causar descentramiento, desgaste por fricción e inestabilidad. Una simple limpieza suele solucionar muchos problemas de vibración misteriosa.

Controle el par de sujeción y la secuencia de montaje como un proceso definido. Los sistemas de pinzas y mandriles son sensibles a su apriete. La inconsistencia puede provocar desviaciones en la longitud de la herramienta o un agarre variable. Estandarice las herramientas de par o, al menos, el método de apriete.

Verifique la extensión y la holgura de la herramienta en la pieza real. Un portaherramientas que se ve bien en un catálogo podría chocar con las abrazaderas u otros elementos. Si debe usar una extensión mayor, considérelo un cambio de diseño y elija el portaherramientas según corresponda.

Inspeccione el desgaste según un cronograma de uso, no según el calendario. Busque marcas de desgaste en los conos, asientos de pinza dañados, tuercas agrietadas y orificios con marcas. Si un portaherramientas presenta un comportamiento irregular, retírelo de producción para su inspección.

La siguiente tabla vincula cada acción con el fallo que previene.

|

Acción de verificación |

Lo que previene |

Cómo se ve un “pase” |

|---|---|---|

|

Limpie los conos antes de insertarlos |

Picos de desgaste y desgaste por fricción |

Superficies limpias, sin residuos. |

|

Compruebe el hardware de retención |

Pérdida de retención, mal asiento |

Hardware correcto, sin daños. |

|

Estandarizar el apriete |

Agarre inconsistente, deriva descentrada |

Rutina repetible, herramientas consistentes |

|

Confirmar el saliente y el espacio libre |

Vibración, deflexión, colisiones |

Saliente mínimo, espacio libre verificado |

|

Inspeccionar y reemplazar las piezas desgastadas |

Pérdida gradual de precisión |

Los elementos de sujeción no están dañados |

|

Titulares de tiendas en estanterías protegidas |

Muescas y abolladuras |

Las superficies de contacto están protegidas |

Conclusión

En Yonglihao Machinery, Consideramos la selección de portaherramientas CNC como un sistema para reducir el desperdicio. La elección debe estar vinculada a riesgos verificables. Seleccione su portaherramientas en función de la interfaz del husillo, el riesgo de extracción, la sensibilidad del acabado y las necesidades de acceso. Luego, valídalo con una rutina consistente de ensamblaje e inspección. Al implementar estos pasos, los equipos dedican menos tiempo a controlar las vibraciones y más tiempo a cortar piezas de calidad.

Si está planeando trabajar a través de nuestro Servicios de mecanizado CNC, incluido Servicios de fresado de 5 ejes, Comparta su interfaz de husillo, tipo de operación, restricciones de salientes y características críticas. Podemos ayudarle a identificar esas necesidades con un tipo de portaherramientas y un plan de verificación que se adapte a su flujo de trabajo.

Preguntas frecuentes

¿Cuál es el mejor portaherramientas CNC para fresado?

El mejor portaherramientas depende del riesgo de extracción de la operación, las necesidades de acabado y las restricciones de acceso. Los mandriles de pinza son ideales para tareas generales, pero el desbaste pesado suele requerir opciones con mayor agarre. La estrategia más segura es elegir en función del riesgo predominante y verificar el montaje.

¿Cuándo debo evitar un soporte de bloqueo lateral?

Evite usar un portaherramientas de bloqueo lateral cuando la calidad del acabado, la sensibilidad a la vibración o la concentricidad sean el objetivo principal. El tornillo prisionero puede causar descentramiento, lo cual es adecuado para el desbaste, pero no para el acabado. Muchos equipos realizan el desbaste con bloqueo lateral y el acabado con un portaherramientas diferente.

¿Por qué dos mandriles de pinza actúan de manera diferente?

Dos configuraciones pueden diferir debido al desgaste de la pinza, el estado de la tuerca, el par de apriete del conjunto, la limpieza o las diferencias en el vástago. Los sistemas de pinza son sensibles a pequeños cambios. Estandarizar el conjunto y reemplazar las piezas desgastadas suele mejorar la repetibilidad.

¿Es siempre mejor un mandril hidráulico para el acabado?

Un mandril hidráulico suele ser útil cuando la amortiguación es el factor limitante, pero no es una solución universal. Si el riesgo de extracción es alto, un sistema de mayor agarre puede ser más seguro. La solución correcta depende de la operación y debe verificarse en la pieza.

¿Los sistemas modulares siempre reducen el tiempo de ciclo?

Los sistemas modulares reducen el tiempo de inactividad solo si el taller utiliza preajustes fuera de línea y procedimientos repetibles. Si las compensaciones se desvían o los ensamblajes varían, los cambios más rápidos pueden generar más problemas. Funcionan mejor cuando los procesos ya están bajo control.

¿Cuál es la forma más rápida de mejorar la confiabilidad?

La forma más rápida es una rutina de verificación para comprobar la limpieza, la consistencia del montaje y el desgaste. Muchos problemas con los portaherramientas se deben a conos sucios, aprietes inconsistentes o piezas desgastadas. Una simple lista de verificación suele estabilizar los resultados sin necesidad de nuevos herrajes.