En la mayoría de las piezas mecánicas, las superficies planas simples son poco comunes. Chaveteros, ranuras guía, ranuras en T, conductos de aceite y ranuras de refrigeración pueden parecer simples zanjas. Sin embargo, a menudo determinan el correcto funcionamiento de un mecanismo. El fresado de ranuras es el proceso principal para crear estas ranuras de forma fiable. También es un método muy común en el mecanizado CNC moderno.

En Yonglihao Machinery, mecanizamos todo tipo de piezas ranuradas. Trabajamos en industrias como la automotriz, la aeroespacial, la electrónica y la maquinaria en general. Para muchos clientes, la principal preocupación no es solo "¿Puede fresar esta ranura?". Quieren saber si cumple con las tolerancias de diseño. Necesitan que se ensamble correctamente, evite vibraciones y fallos prematuros. También buscan una buena relación calidad-precio. En este artículo, explicaremos el fresado de ranuras. Abordaremos procesos comunes, consejos para la selección de herramientas y problemas frecuentes. También le mostraremos cómo diseñar y solicitar ranuras que sean más fáciles y económicas de mecanizar.

¿Qué es el fresado de ranuras?

En diseño mecánico y mecanizado CNC, una ranura es una cavidad larga y estrecha. Puede ser abierta o cerrada. Su sección transversal puede ser rectangular, en forma de T, semicircular o de cola de milano. Las ranuras pueden parecer simples ranuras, pero cumplen funciones clave. Se utilizan para conexiones con chaveta, guiado, posicionamiento y paso de fluidos. También ayudan a reducir el peso. Si una ranura se mecaniza en un lugar incorrecto o presenta una superficie deficiente, puede causar problemas. Esto genera riesgos en el ensamblaje, la vibración y la vida útil.

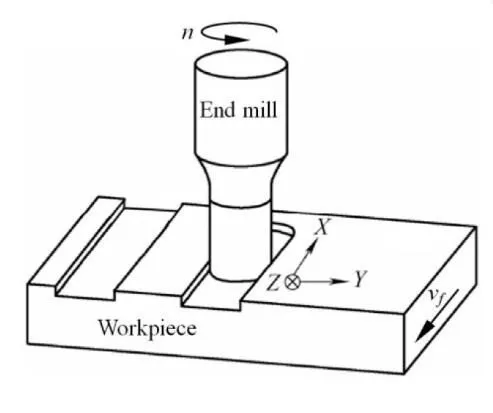

El fresado de ranuras utiliza una fresa giratoria para cortar la forma de la ranura. La fresa, como una fresa de ranuras o una fresa de extremo, sigue una trayectoria predefinida en la pieza. A diferencia del taladrado, el fresado de ranuras suele requerir que la fresa corte a todo su ancho. En ocasiones, corta a una distancia mayor. Esto es especialmente cierto en ranuras profundas y estrechas. El proceso exige una alta rigidez de la herramienta y la máquina. También requiere una buena evacuación de la viruta.

Moderno Fresado CNC Ofrece un control preciso de las trayectorias de la herramienta, la velocidad del husillo y los avances. Esto permite alcanzar tolerancias ajustadas en el fresado de ranuras. Mantiene una tolerancia de ancho de ranura de aproximadamente ±0,02 mm. Además, puede producir una rugosidad superficial en el fondo de la ranura de Ra 1,6 µm o superior. Esto proporciona una base geométrica sólida para el ensamblaje, la transmisión o el sellado.

Es importante conocer la diferencia entre algunos conceptos. A menudo se utilizan "fresado de ranuras" y "fresado de ranuras" para el mismo proceso. Ambos se refieren al fresado de ranuras o surcos en una pieza. El fresado lateral utiliza los filos laterales de la herramienta para mecanizar superficies o escalones de la pieza. A veces se utiliza para ensanchar o acabar las paredes de la ranura. El fresado frontal utiliza una fresa frontal grande para superficies grandes y planas. A veces se utiliza para cortar rápidamente ranuras poco profundas en un plano grande. Comprender estas diferencias ayuda a diseñadores e ingenieros, a decidir si una ranura necesita solo fresado de ranuras o una combinación de procesos.

El papel y las aplicaciones típicas del fresado de ranuras

Desde una perspectiva de aplicación, el fresado de ranuras cumple tres funciones principales: transmite fuerza y posiciona piezas, guía el movimiento y los fluidos, y optimiza el peso y el espacio. Por ello, se utiliza en casi todas las áreas del mecanizado CNC de precisión. Sin embargo, cada industria tiene prioridades ligeramente diferentes.

En los sectores de la automoción y la maquinaria en general, el fresado de ranuras es fundamental. Se utiliza para chaveteros de ejes, ranuras de posicionamiento y conductos de aceite. También crea ranuras de refrigeración en piezas de freno. La prioridad aquí es la precisión de ajuste y la resistencia a la fatiga. En la industria aeroespacial, el fresado de ranuras aligera las cavidades y las ranuras de conexión. También crea canales de refrigeración. Estas piezas deben reducir su peso manteniendo su rigidez y resistencia. En electrónica e instrumentos de precisión, se utiliza para ranuras pequeñas en disipadores de calor y carcasas. Estas ranuras sirven para enrutar cables, guiar la luz o montar sensores. En estos casos, la repetibilidad dimensional y la calidad de la superficie son vitales.

Para las empresas de mecanizado, el valor del fresado de ranuras no reside únicamente en la capacidad de mecanizar la ranura. Se trata de crear plantillas de proceso reutilizables. Estas plantillas funcionan con los equipos y herramientas CNC existentes. Al reutilizar las mismas herramientas, trayectorias y utillajes, podemos reducir el tiempo de ciclo. También podemos limitar los cambios de calidad en las diferentes piezas, sin necesidad de adquirir más equipos. Por eso, en Yonglihao, ayudamos a nuestros clientes a optimizar y estandarizar sus procesos. Esto garantiza que el mismo tipo de ranura tenga un rendimiento predecible en diferentes piezas y lotes.

Tipos y escenarios comunes del proceso de fresado de ranuras

Fresado de extremos

Usando un fresa de extremo El fresado de ranuras es el método más común. Una fresa frontal puede penetrar el material con sus filos de corte frontales. También puede avanzar en la dirección de la ranura con sus filos laterales. Esto la hace ideal para mecanizar ranuras rectas, cerradas y cavidades. Para ranuras rectangulares de ancho y profundidad moderados, a menudo se puede formar la ranura en una sola pasada. Solo necesita seleccionar un diámetro de fresa adecuado. Para ranuras más anchas, puede utilizar múltiples trayectorias paralelas o trocoidales para ampliar el ancho.

Tenga en cuenta que cuando la profundidad de la ranura se acerca al triple del diámetro de la fresa, pueden surgir problemas. El voladizo de la herramienta aumenta y su rigidez disminuye. En estos casos, usar un método de "una sola pasada de ancho completo" puede causar deflexión y vibración de la herramienta. Un método más adecuado es el corte por pasos. También puede dividir el trabajo en desbaste trocoidal y acabado de pequeño empañe. Esto protege la herramienta y mejora la precisión.

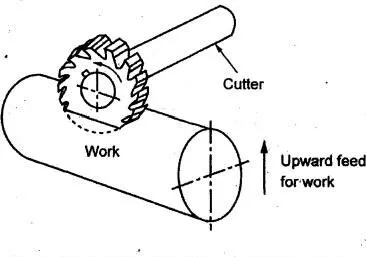

Fresado lateral / Fresado lateral y frontal

Cuando una ranura es muy larga, profunda y tiene una forma simple, fresado lateral Es más eficiente. Este método utiliza una fresa de corte lateral. Estas herramientas suelen montarse en un husillo o mandril horizontal. Tienen un núcleo grueso y alta rigidez. Sus filos de corte están distribuidos en toda la circunferencia. Esto ayuda a distribuir las cargas de corte y mejora la evacuación de la viruta. Para ranuras rectas y largas en rieles guía o bancadas de máquina, las fresas de corte lateral suelen ofrecer mayor rectitud y consistencia de ancho que una fresa simple.

Por supuesto, este proceso requiere una alta rigidez de la máquina y del mandril. El montaje de la herramienta, el ajuste del espaciado de la fresa y el reemplazo de las plaquitas requieren técnicos cualificados. Para las fábricas con fresadoras horizontales, este es un método clave para el mecanizado de ranuras medianas y grandes.

Fresado de ranuras en T

Las ranuras en T son comunes en las mesas y accesorios de las máquinas herramienta. Para mecanizarlas, primero se utiliza una fresa estándar para cortar la ranura recta superior. A continuación, se inserta una fresa especial para ranuras en T en dicha ranura. Esta fresa expande la parte inferior, más ancha, de la forma en T. La ranura recta superior proporciona guía y facilita la evacuación de virutas. El brazo en T inferior sujeta los pernos de sujeción o las tuercas en T.

En producción, las ranuras en T pueden presentar dos problemas comunes. Primero, la ranura recta puede no ser lo suficientemente ancha. Esto provoca una evacuación deficiente de la viruta al entrar la fresa para ranuras en T. La herramienta queda atrapada en la viruta. Segundo, ajustar la profundidad de corte y el avance demasiado altos para la velocidad puede causar problemas. Esto puede provocar la flexión del vástago de la herramienta o el astillado del borde. Para solucionar esto, puede ensanchar la ranura superior, cortar en varias pasadas y usar refrigerante o aire para facilitar la evacuación de la viruta.

Chaveteros de madera

Una chaveta Woodruff tiene una sección transversal semicircular. Es compatible con una chaveta de media luna y se utiliza para la transmisión de par en ejes. El mecanizado de estas ranuras requiere fresas especiales para chavetas Woodruff. Estas fresas tienen la apariencia de discos delgados y están disponibles en diferentes tamaños para distintos anchos y radios de ranura. La herramienta suele montarse en un husillo horizontal y se introduce radialmente en el eje hasta la profundidad adecuada. Dado que las fuerzas de corte están concentradas, la calidad, la soldadura fuerte y el tratamiento térmico de la herramienta deben ser óptimos. También es necesaria una refrigeración adecuada.

Este tipo de chavetero es muy sensible al tamaño. Si la ranura es demasiado ancha, la chaveta se tambaleará. Si es demasiado estrecha, no encajará. Una ranura mal colocada afectará la posición angular de los engranajes o poleas. Normalmente, controlamos el ancho de la ranura con un margen de ±0,01–0,02 mm según las necesidades de ajuste del cliente. También realizamos una comprobación del primer artículo antes de la producción en masa.

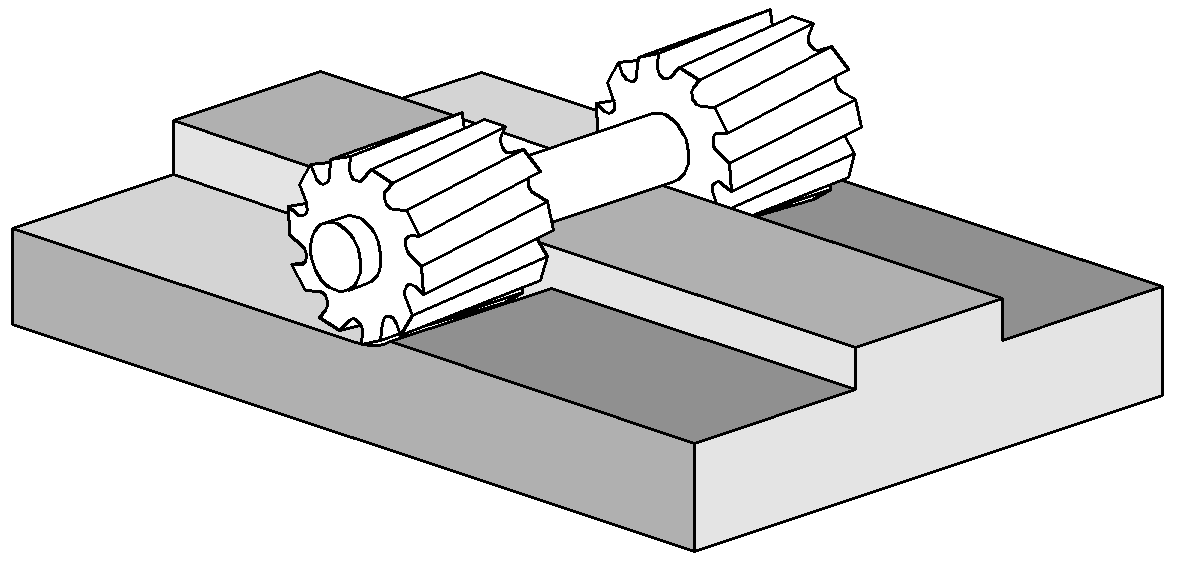

Fresado en grupo

El fresado múltiple monta varias fresas de ranuras en un mismo mandril. Esto permite mecanizar múltiples ranuras paralelas o escalones en una sola pasada. Entre sus usos más comunes se incluyen múltiples ranuras en T en la mesa de una máquina o ranuras de refrigeración en un disipador de calor. En comparación con el mecanizado de cada ranura individualmente, el fresado múltiple puede acortar considerablemente el tiempo de ciclo. También mejora la consistencia del espaciado entre las ranuras.

Sin embargo, el fresado en serie exige mayores exigencias a los equipos y al proceso. El mandril, las plaquitas y la máquina deben ser lo suficientemente rígidos para soportar las fuerzas de corte combinadas. El ajuste del espaciado de las plaquitas también requiere alta precisión. Una vez cumplidas estas condiciones, el fresado en serie se convierte en una opción muy competitiva para la producción en serie.

Herramientas comunes de fresado de ranuras y claves de selección

Los métodos de fresado de ranuras anteriores utilizan diferentes tipos de herramientas. Estas incluyen fresas de extremo, fresas laterales, fresas para ranuras en T y fresas Woodruff. En el taller, el desafío no es encontrar el tipo de herramienta, sino elegir la herramienta más adecuada para cada ranura.

Al seleccionar herramientas, no nos fijamos solo en el nombre. Consideramos la geometría de la ranura, el material y la rigidez de la máquina. Nos centramos en factores como:

- Dimensiones de la ranura: El ancho, la profundidad y si está cerrado determinan el tipo y el diámetro de la herramienta.

- Material: El material (aluminio, acero, etc.) determina el sustrato y el recubrimiento de la herramienta.

- Rigidez del sistema: La rigidez de la máquina y del accesorio limita el diámetro utilizable de la herramienta y el voladizo.

- Requisitos: Las tolerancias y la rugosidad de la superficie determinan si es necesario un acabado separado.

Una regla práctica es mantener el ancho de la ranura cerca del diámetro estándar de la herramienta. Además, la profundidad de la ranura debe ser inferior al triple del diámetro de la herramienta. Esto aumenta la estabilidad del mecanizado. Si se excede este rango, se necesitan mejores estrategias de trayectoria. Estas incluyen el fresado trocoidal o múltiples pasos de profundidad para controlar la deflexión y las virutas. Para chaveteros y ranuras guía con tolerancias ajustadas, solemos utilizar un enfoque de "herramienta de desbaste + herramienta de acabado". Esto reduce el impacto del desgaste de la herramienta en la precisión.

Estrategias típicas de trayectoria de herramientas

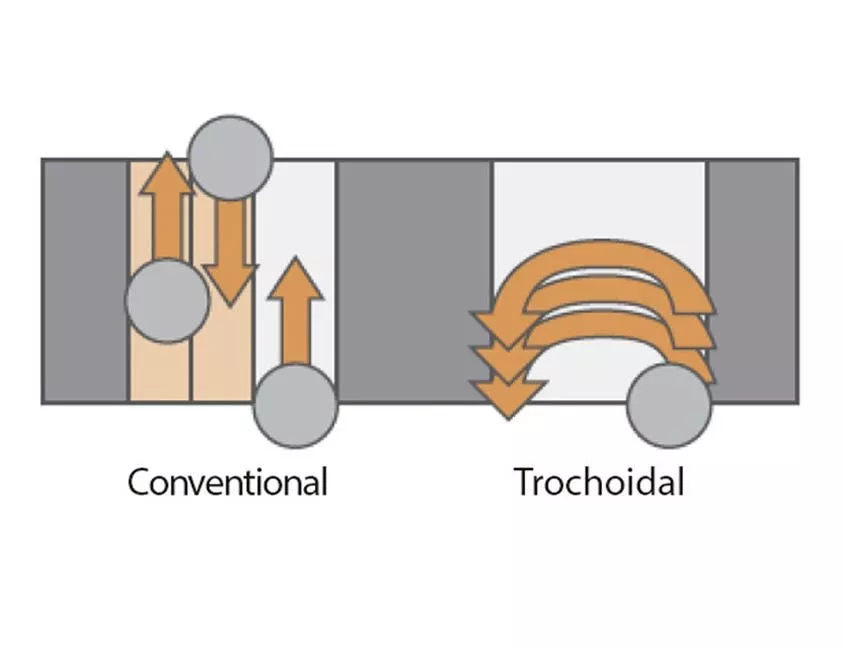

La trayectoria define el carácter del fresado de ranuras. Una misma fresa puede tener un rendimiento muy distinto con distintas trayectorias. Las tres estrategias comunes son:

- Ranurado convencional: Esto implica avanzar y retroceder a lo largo de la línea central de la ranura. Es fácil de programar y funciona bien con ranuras poco profundas y materiales generales. La desventaja es que genera altas fuerzas de corte radial y calor en ranuras profundas o materiales duros.

- Trayectoria trocoidal: La herramienta se mueve en una trayectoria de "arco circular + avance". Esto controla el acoplamiento radial en cada vuelta. Reduce la fuerza de corte y mejora la evacuación de la viruta. Es ideal para ranuras profundas y estrechas, y materiales como el acero inoxidable.

- Fresado por inmersión: Este método utiliza principalmente avance axial, como la perforación multipunto. La herramienta conecta los agujeros en una ranura con pequeños avances laterales. Es adecuado para ranuras muy profundas o cuando se requieren herramientas con voladizos largos, priorizando la seguridad.

En nuestros proyectos, preferimos trayectorias de herramienta rectas para ranuras convencionales. Cuando la profundidad de la ranura triplica el diámetro de la fresa, cambiamos. Utilizamos un desbaste trocoidal, seguido de una o dos pasadas de acabado rectas. Cuando el espacio es limitado y debemos usar herramientas largas, utilizamos un enfoque de penetración. Esto reduce el riesgo de rotura de la herramienta.

Optimización de procesos y resolución de problemas

El fresado de ranuras parece sencillo, pero existen problemas ocultos que pueden afectar el rendimiento. El problema no reside en cortar el material, sino en controlar las dimensiones y la calidad de la superficie. A continuación, se presentan algunos problemas típicos:

- Método de entrada deficiente: La penetración vertical directa puede astillar los bordes y generar rebabas. Además, deja marcas de la herramienta en el fondo de la ranura. Una mejor opción es usar una entrada en rampa o helicoidal. Esto permite que la herramienta se introduzca gradualmente. Para ranuras cerradas, puede perforar primero un orificio piloto. Luego, puede expandir la ranura con una fresa con un pequeño acoplamiento radial.

- Evacuación de chips defectuosos: La acumulación de virutas en ranuras estrechas y profundas causa problemas. Provoca recortes, desgaste rápido e incluso atascos de herramientas. Las soluciones incluyen el mecanizado por pasos y la reducción de la profundidad de corte por pasada. El uso de refrigerante o aire a alta presión para eliminar las virutas también ayuda.

- Baja rigidez del sistema: Un voladizo excesivo de la herramienta o un soporte deficiente de la pieza de trabajo causan problemas. Esto produce anchos fuera de tolerancia, paredes onduladas y ruido fuerte. Para solucionar esto, reduzca el voladizo de la herramienta y añada más soporte de la pieza de trabajo. También puede reducir el avance, disminuir el acoplamiento radial o cambiar a un portaherramientas más grueso.

Para las dimensiones y la calidad superficial, separamos el desbaste del acabado. El desbaste se centra en la eliminación eficiente del material. El acabado utiliza un empañe menor, una profundidad de corte menor y parámetros más estables. Podemos añadir un paso de resorte para corregir errores por deformación elástica. De esta forma, las dimensiones de la ranura y la calidad superficial se mantienen dentro del rango requerido.

Ventajas y limitaciones del fresado de ranuras

Desde la perspectiva del proceso, el valor del fresado de ranuras reside en su flexibilidad. Sin embargo, no es una solución para todo.

Principales ventajas:

- Un juego común de cortadores puede manejar la mayoría de los tipos de ranuras.

- Se adapta bien a diferentes diseños, bueno para lotes pequeños y cambios frecuentes.

- Se combina bien con la electroerosión y el rectificado. El fresado elimina material voluminoso y otros procesos acaban superficies críticas.

Limitaciones principales:

- Las ranuras extremadamente profundas y estrechas están limitadas por la rigidez de la herramienta y la eliminación de viruta.

- La ventana de procesamiento es muy estrecha para materiales ultraduros. Requiere herramientas de alta gama y un control estricto.

- Para piezas sensibles a tensiones residuales, a menudo se requiere rectificado o electroerosión como medida de protección.

Por lo tanto, no nos basamos únicamente en el fresado de ranuras. Dejamos que este se encargue de la mayor parte de la eliminación de material. Posteriormente, utilizamos otros procesos para áreas que requieren alta precisión y calidad superficial. Esto ayuda a equilibrar el coste y la fiabilidad.

Costo y plazo de entrega: factores clave

Desde la perspectiva de la gestión de proyectos, el coste del fresado de ranuras no es lineal. Depende de varios factores clave. Comprenderlos con antelación ayuda a evitar costes de fabricación adicionales.

Las principales variables que afectan el costo y el tiempo de entrega son:

- Geometría de la ranura: El ancho, la profundidad, la longitud y la forma de la ranura son importantes.

- Tolerancias: Las dimensiones más reducidas y las mayores necesidades de superficie incrementan los costos de acabado e inspección.

- Tipo de material: El aluminio y el acero al carbono son fáciles de cortar. El acero inoxidable y las aleaciones de alta temperatura son más resistentes a las herramientas y máquinas.

- Tamaño del lote: Los prototipos deben cubrir todos los costos de configuración y programación. La producción en masa distribuye estos costos entre varias piezas.

En Yonglihao, evaluamos la dificultad del mecanizado a partir de planos y modelos 3D. Posteriormente, seleccionamos una ruta de proceso en función del tamaño del lote y el plazo de entrega. Si encontramos un diseño que no se ajusta a las herramientas estándar, sugeriremos cambios. Esto le ayudará a encontrar el equilibrio perfecto entre funcionalidad, coste y entrega.

Conclusión

Como un Proveedor de servicios de mecanizado CNC, Yonglihao Machinery Hace más que simplemente fresar ranuras. Nuestro objetivo es ofrecer una solución completa de mecanizado para estructuras de tipo ranura. Esto incluye ofrecer soluciones avanzadas. Servicios de fresado CNC Adaptado a sus necesidades. Contamos con centros de fresado CNC de 3, 4 y 5 ejes. También contamos con equipos de torneado, rectificado y electroerosión por hilo. Esto nos permite gestionar tanto prototipos individuales como producciones en masa.

Para el tamaño, seleccionamos fresas y procesos en función del ancho, la profundidad y el material de la ranura. Podemos lograr anchos y profundidades milimétricos de decenas de milímetros en acero y aluminio. En cuanto a los materiales, mecanizamos acero al carbono, acero inoxidable, aleaciones de aluminio y otros. Hemos desarrollado bibliotecas completas para cada uno. En el control de calidad, medimos las dimensiones y posiciones de las ranuras de chaveta. Para chaveteros con requisitos de ajuste exigentes, utilizamos calibres o máquinas de medición por coordenadas (CMM) para la verificación.

Si tiene piezas con estructuras de ranuras, le invitamos a enviarnos sus planos. Le proporcionaremos un plan de fresado de ranuras realista y un presupuesto. Lo basaremos en el material, el tamaño del lote y las tolerancias necesarias. Si es necesario, podemos sugerir ajustes de diseño para facilitar la fabricación de la pieza.

Preguntas frecuentes

¿Cómo debo definir el ancho de la ranura en mi diseño para facilitar el mecanizado?

Recomendamos ajustar el ancho de la ranura a los diámetros estándar de las herramientas (como 4, 6, 8, 10 o 12 mm) siempre que sea posible. Las dimensiones inusuales (como 7,3 mm) requieren múltiples pasadas o herramientas personalizadas. Esto aumenta el costo y el riesgo. Para características como los chaveteros, puede ajustar el ancho de la chaveta o la pieza de acoplamiento para que coincida con el ancho estándar de la ranura.

¿Qué debo tener en cuenta en las ranuras profundas en el diseño y la planificación de procesos?

Cuando la profundidad de la ranura supere el triple del diámetro de la herramienta, evite anchos muy estrechos. Ensanche la ranura para facilitar la evacuación de la viruta. Además, observe en el plano que se permite el mecanizado segmentado. Desde el punto de vista del proceso, utilizamos estrategias de corte por pasos y desbaste avanzado. Posteriormente, utilizamos pasadas de acabado para refinar las paredes de la ranura.

¿Cómo debo indicar las tolerancias relacionadas con las ranuras en los dibujos?

Especifique claramente la tolerancia del ancho de la ranura, la profundidad y la forma del fondo. Además, anote su distancia a las superficies de referencia y su posición con respecto a otras características. Si necesita una rugosidad superficial específica, marque el fondo y las paredes de la ranura por separado. Esto nos ayuda a planificar nuestras estrategias de desbaste y acabado.

¿Cuándo es más adecuado el fresado de ranuras que el electroerosionado o el brochado?

Para ranuras con formas variadas, lotes pequeños y medianos, y buena maquinabilidad, el fresado de ranuras es la mejor opción. Es flexible y rentable. Para ranuras extremadamente profundas y estrechas, esquinas internas agudas o materiales muy duros, la electroerosión o el brochado ofrecen una ventaja. Muchas piezas complejas utilizan una combinación de fresado de ranuras y otros procesos. Le recomendaremos el mejor enfoque para su pieza específica.