Bei der Konstruktion eines Metallteils bestimmt die Wahl des Verfahrens Kosten, Lieferzeit und Qualitätsgrenze. Wir bei Yonglihao Machinery unterstützen beides. CNC-Bearbeitung und Metallguss für die Serienproduktion. Wir sehen dasselbe Muster. Die beste Methode entspricht Ihren Toleranzen, Ihrer Geometrie und Ihrem Volumen.

Gießen formt Bauteile durch Erstarrung in einer Form. Zerspanen formt Bauteile durch Materialabtrag vom Rohling. Beide Verfahren können hervorragende Teile erzeugen. Sie lösen jedoch unterschiedliche Probleme.

Dieser Leitfaden hilft Ihnen, die richtige Vorgehensweise für Ihr Bauteil zu wählen. Wir konzentrieren uns auf die Unterschiede, die Ihre Entscheidungen beeinflussen. Dazu gehören Toleranzen, Oberflächenbeschaffenheit, Geometrie, Volumen, Lieferzeit, Kostenstruktur und Qualitätsrisiken.

Wann sollte man Gießen, wann spanende Bearbeitung und wann Gießen-und-Bearbeiten anwenden?

Gießen eignet sich am besten für komplexe Geometrien in großem Maßstab. Es ist ideal für Hohlräume und Wandstärkenübergänge. Die endkonturnahe Formgebung verkürzt die Bearbeitungszeit. Sobald die Werkzeuge fertig sind, sinken die Stückkosten mit steigender Produktionsmenge.

Die spanende Bearbeitung ist am effektivsten, wenn Präzision und Geschwindigkeit wichtiger sind als die Stückkosten. Sie eignet sich für Prototypen und Kleinserien. Sie ist ideal für Teile mit engen Toleranzen und kontrollierter Oberflächengüte. Auch für Projekte mit häufigen Änderungen ist sie geeignet. Ein Programm lässt sich schneller aktualisieren als Formen überarbeiten.

Das Gießen-und-Bearbeiten-Verfahren erweist sich oft als die praktischste Lösung für industrielle Bauteile. Man gießt die Grundform, um Material und Zykluszeit zu sparen. Anschließend werden nur die kritischen Merkmale bearbeitet. Dieses Verfahren eignet sich für Gehäuse, Ventilkörper und Bauteile mit Dichtflächen, Bohrungen oder Lagersitzen.

Merke dir eine Regel: Gieße für Form und Volumen. Bearbeite die Maschine für Präzision. Kombiniere die Verfahren, wenn beides benötigt wird.

Grundlagen des Gießens vs. der maschinellen Bearbeitung

Beim Gießen wird ein Bauteil hergestellt, indem flüssiges Metall in eine Form gegossen und dort erstarren gelassen wird. Die Form gibt die Grundgeometrie vor. So lassen sich Formen realisieren, deren Herstellung aus dem Vollen sehr kostspielig wäre. Dies schließt auch Innenkanäle mit Kernen ein.

Die spanende Bearbeitung erzeugt ein Bauteil durch Materialabtrag von einem Rohling, einer Platte oder einem Stab. Die Schneidwerkzeuge folgen einer kontrollierten Bahn und erreichen so die endgültige Geometrie. Der entscheidende Vorteil ist die vorhersagbare Genauigkeit. Zudem wird eine gleichbleibende Oberflächenqualität über alle kritischen Merkmale hinweg gewährleistet.

Bei beiden Methoden sollten einige Eingangsgrößen frühzeitig geklärt werden. Dies ist der schnellste Weg zur Auswahl. Wir beginnen mit Material, Menge und den kritischen Merkmalen des Bauteils. Anschließend legen wir die Toleranz- und Oberflächengütevorgaben fest. Mit diesen Vorgaben wird die Prozesswahl weniger subjektiv.

Was ist Casting?

Besetzung Das Verfahren verwandelt geschmolzenes Metall in einer Form in ein festes Bauteil. Es eignet sich für Teile mit komplexen Formen, insbesondere für Hohlräume oder große Abmessungen. Für die Herstellung großer Stückzahlen mit demselben Design kann es die kostengünstigste Methode sein.

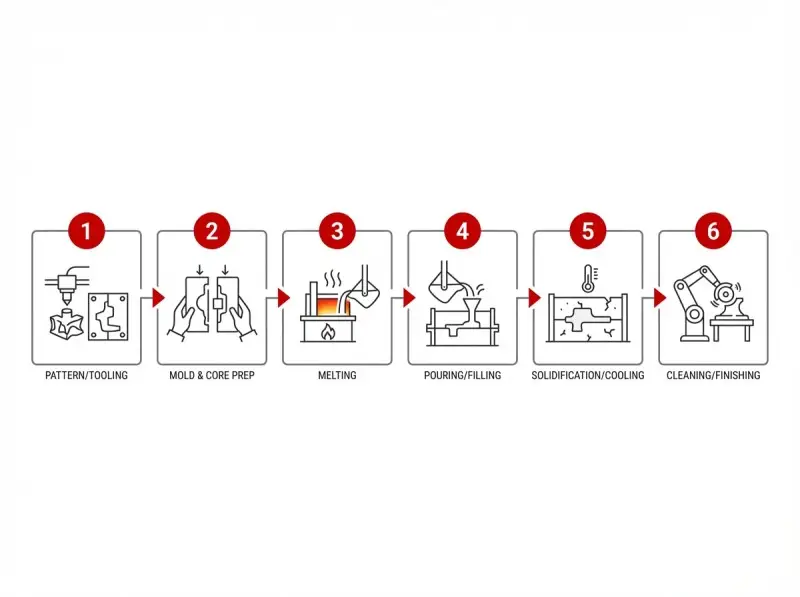

Gießprozess: Formen, Gießen, Erstarren, Fertigstellen.

Die meisten Gussprojekte folgen einem ähnlichen Arbeitsablauf. Man beginnt mit einem Modell oder einem Werkzeugkonzept. Dann werden die Form und eventuelle Kerne für interne Merkmale vorbereitet. Anschließend wird das Metall geschmolzen und in den Formhohlraum gegossen oder eingespritzt.

Nach dem Füllen erstarrt das Metall beim Abkühlen. Die Abkühlphase ist entscheidend für viele Qualitätsmerkmale. Bei ungleichmäßiger Abkühlung entstehen Schrumpfung, Verzug oder innere Lufteinschlüsse. Sobald das Teil erstarrt ist, wird es entnommen, gereinigt und für die Endbearbeitung vorbereitet.

Typische Nachbearbeitung nach dem Gießen

Viele Gussteile müssen vor dem Versand nachbearbeitet werden. Gängige Schritte sind das Entfernen von Angüssen und Steigern, das Entgraten, das Strahlen und die Oberflächenreinigung. Eine Wärmebehandlung kann die Eigenschaften stabilisieren und die Festigkeit verbessern. Dies hängt von der Legierung und dem Anwendungsfall ab.

Leichte Nachbearbeitung ist üblich, selbst bei Gussteilen. Es ist schneller, den Großteil des Teils zu gießen und anschließend einige Flächen und Bohrungen zu bearbeiten. Dies ist der Bearbeitung des gesamten Teils aus dem Vollen vorzuziehen.

Gängige Materialien für den Guss

Man verwendet Gussverfahren für Metalle, die beim Schmelzen und Gießen ein stabiles Verhalten aufweisen. In der Produktion, Materialauswahl Es beeinflusst die Fließfähigkeit sowie das Schwindungs- und Fehlerrisiko. Bei Yonglihao Machinery unterstützen wir den Guss mit Edelstahl. Wir verwenden Stahllegierungen, Kohlenstoffstahl und Aluminium. Die Auswahl richtet sich nach den Anwendungsanforderungen.

Wählen Sie das Material zunächst nach Leistungsmerkmalen aus. Stellen Sie anschließend sicher, dass das Gussverfahren die erforderliche Qualität gewährleistet. Es muss wiederholgenau sein. Falls das Bauteil kritische Dichtungs- oder Lagereigenschaften aufweist, planen Sie die Bearbeitung dieser Flächen ein. Führen Sie dies auch dann durch, wenn der Hauptkörper gegossen ist.

Was ist maschinelle Bearbeitung?

Bearbeitung Die CNC-Bearbeitung entfernt Material von einem Vollmaterial und erzielt so die endgültige Form. Sie arbeitet computergesteuert und bewegt Werkzeuge und Werkstückspannungen wiederholgenau. Daher ist die CNC-Bearbeitung die erste Wahl für enge Toleranzen und gewährleistet eine gleichmäßige Oberflächengüte.

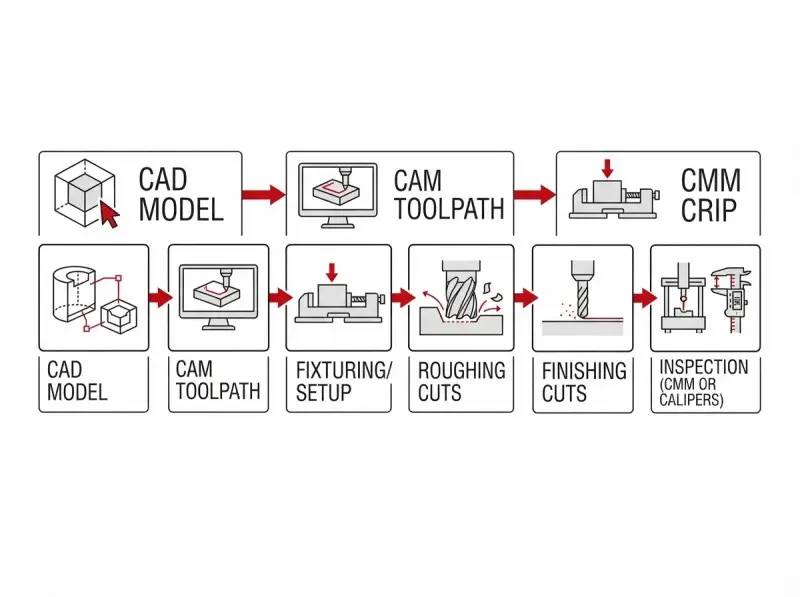

Bearbeitungsablauf: programmieren, einrichten, Material abtragen, prüfen.

Die meisten CNC-Projekte beginnen mit einem CAD-Modell. Darauf aufbauend werden Werkzeugwege erstellt und Vorrichtungen oder Werkstückspannsysteme konstruiert. Die Bearbeitung des Werkstücks erfolgt in mehreren Schritten. Dadurch werden Genauigkeit, Werkzeugbelastung und Oberflächenqualität optimiert.

Die Qualitätskontrolle ist bei der Bearbeitung unerlässlich. Während des Fertigungsprozesses werden kritische Maße überprüft und am Ende die endgültigen Abnahmekriterien bestätigt. Dies gewährleistet konsistente Ergebnisse und eignet sich sowohl für Prototypen als auch für kleine bis mittlere Serien.

Gängige Bearbeitungsvorgänge, die Sie tatsächlich anwenden werden

CNC-Fräsen eignet sich für prismatische Teile, Taschen, Nuten und 3D-Oberflächen. Es ist ideal für Halterungen, Platten, Gehäuse und komplexe Außengeometrien. Fräsen gewährleistet Ebenheit und ermöglicht die präzise Positionierung von Merkmalen wie Schraubenmustern.

CNC-Drehen eignet sich für rotierende Teile. Es ist geeignet für Wellen, Buchsen, Gewinde und konzentrische Durchmesser. Drehen ermöglicht eine hervorragende Rundheit. Bei stabiler Spannvorrichtung werden wiederholgenaue Durchmesser erzielt.

Bohren und Reiben erzeugen Löcher mit kontrollierter Größe und Oberflächengüte. Schleifen optimiert die Oberflächengüte bzw. die Maßhaltigkeit weiter. Es eignet sich für gehärtete Teile. Diese Bearbeitungsschritte unterstützen den letzten Schritt, um das Werkstück für kritische Schnittstellen passend zu machen.

Gängige Werkstoffe für die Bearbeitung

Die spanende Bearbeitung eignet sich für eine Vielzahl von Werkstoffen. Metalle werden am häufigsten für Industrieteile verwendet. Aber auch Kunststoffe, Verbundwerkstoffe und andere Werkstoffe lassen sich bearbeiten, wenn die Anwendung dies erfordert. Die Bearbeitbarkeit beeinflusst die Werkzeugwahl sowie Vorschub, Schnittgeschwindigkeit und die erzielbare Oberflächengüte.

Das Bearbeitungsverfahren sollte auf die anspruchsvollsten Merkmale des Bauteils abgestimmt sein. Benötigt das Bauteil enge Toleranzen an mehreren Flächen oder Bohrungen, bietet die spanende Bearbeitung den direkten Weg. Bei Bauteilen mit überwiegend unkritischer Geometrie und wenigen kritischen Schnittstellen kann das Verfahren „Guss und anschließende Bearbeitung“ Kosten sparen. Die Funktion bleibt dabei erhalten.

Haupttypen und typische Anwendungsgebiete

Es gibt verschiedene Gieß- und Bearbeitungsverfahren. Kein Verfahren eignet sich für jedes Bauteil. Informieren Sie sich, welche Ergebnisse die einzelnen Verfahren jeweils erzielen.

Sandguss

Sandguss wird häufig für große Bauteile verwendet. Er ermöglicht flexible Designänderungen. Die Formen sind Einwegformen. Dadurch reduziert sich der Werkzeugaufwand im Vergleich zu Dauergussformen. Er eignet sich besonders für große Abmessungen und komplexe Geometrien. Toleranzen können bei Bedarf durch Nachbearbeitungen angepasst werden.

Rechnen Sie mit einer raueren Gussoberfläche. Die Maßabweichungen sind im Vergleich zu Präzisionsverfahren größer. Bei Sandgussteilen für Funktionsteile müssen die Dichtflächen, Bohrungen und Montageflächen nachbearbeitet werden.

Druckguss

Druckguss Geeignet für die Serienfertigung. Verwendet Metallwerkzeuge. Bietet hohe Wiederholgenauigkeit. Ermöglicht effiziente Zykluszeiten nach Werkzeugvalidierung. Wird für Nichteisenmetallteile eingesetzt. Ausgabegeschwindigkeit und Formstabilität sind entscheidend.

Druckguss erzeugt eine gute Oberflächengüte und ermöglicht die Wiedergabe feiner Außendetails. Allerdings sind die anfänglichen Werkzeugkosten höher. Das Verfahren ist am wirtschaftlichsten, wenn die Produktionsmenge und die Stabilität des Designs den Werkzeugaufwand rechtfertigen.

Feinguss

Menschen nutzen Feinguss Für komplexe Formen. Es bietet eine feinere Oberflächengüte als viele andere Gussverfahren. Es eignet sich für detaillierte Geometrien, bei denen die Bearbeitung schwierig oder aufwändig wäre. Es ist die richtige Wahl, wenn die Komplexität des Bauteils und die Nähe zur Endform den Gesamtbearbeitungsaufwand reduzieren.

Selbst beim Feinguss kann an kritischen Schnittstellen eine Nachbearbeitung erforderlich sein. Dadurch gewinnen Sie die Möglichkeit zur Formgebung. Anschließend fixieren Sie die endgültigen Abmessungen an den entscheidenden Stellen.

Druck- oder Quetschguss

Beim Druckgießen wird während der Erstarrung Druck ausgeübt. Dies erhöht die Dichte und reduziert das Risiko von Materialfehlern. Das Verfahren eignet sich besonders, wenn höhere mechanische Anforderungen gestellt werden. Im Vergleich zu herkömmlichen Gießverfahren wird die Porosität minimiert.

Diese Methode eignet sich für Strukturbauteile. Leistung und Konsistenz haben Priorität. Die Konstruktion muss hinsichtlich kritischer Bearbeitungsmerkmale freigegeben werden. Wenden Sie diese Methode an, wenn das Bauteil mit anderen Komponenten zusammenpassen, abdichten oder ausgerichtet werden muss.

CNC-Fräsen

CNC-Fräsen Es verarbeitet komplexe Außengeometrien und Bauteile mit mehreren Merkmalen. Es unterstützt Taschen, Schlitze und Formflächen mit hoher Wiederholgenauigkeit und eignet sich für Prototypen. Geometrieänderungen erfolgen durch Programmupdates.

Fräsen eignet sich, wenn das Bauteil mehrere kritische, miteinander verbundene Merkmale aufweist. Lochmuster, Bezugsflächen und Schnittstellen werden in einer Ebene gesteuert.

CNC-Drehen

CNC-Drehen Geeignet für Teile, bei denen Rundlauf und Konzentrizität entscheidend sind. Wellen, Hülsen, Gewinde und Stufendurchmesser sind typische Beispiele. Das Drehen wird mit anderen Bearbeitungsvorgängen kombiniert. Dies geschieht, wenn Teile sowohl Rotations- als auch Prismenmerkmale erfordern.

Wenn die wichtigste Anforderung an das Werkstück ein kontrollierter Durchmesser ist, ist Drehen effizient. Benötigt das Werkstück Flächen, Taschen oder Seitenmerkmale, sollte Drehen gegebenenfalls mit Fräsen kombiniert werden.

Wesentliche Unterschiede, die die Methode bestimmen

Vergleichen Sie die richtigen Dimensionen. Die meisten Prozessdiskussionen vereinfachen sich dadurch.

Toleranzen und Oberflächenbeschaffenheit

Die maschinelle Bearbeitung führt zu engen Toleranzen. Sie bestimmt die Oberflächengüte. Wenn Ihr Bauteil enge Passungen, Ausrichtung oder zuverlässige Abdichtung erfordert, bearbeiten Sie diese Merkmale.

Gussverfahren können in vielen Anwendungsbereichen präzise sein. Dies gilt insbesondere bei präzisen Methoden. Die Gussgenauigkeit hängt jedoch von der Methode, der Legierung und der Geometrie des Bauteils ab. Bei engen Toleranzen müssen Gussteile an kritischen Stellen nachbearbeitet werden.

Geometrische Machbarkeit

Gießen erzeugt Hohlräume im Inneren. Es ermöglicht die effiziente Herstellung komplexer Formen. Kerne und Formdesign erlauben die Fertigung von Formen, die aus dem Vollen schwer zu bearbeiten wären. Viele Gehäuse und Bauteile für die Fluidführung werden gegossen.

Die Bearbeitungsmöglichkeiten werden durch Werkzeugzugänglichkeit und Werkstückspannung eingeschränkt. Tiefe Innenkanäle erfordern unter Umständen mehrstufige Aufspannungen, die sich als unpraktisch erweisen können. Wenn die Geometrie die Bearbeitung behindert, sind Gussverfahren oder Hybridverfahren eine praktikable Alternative.

Volumen, Lieferzeit und Skalierbarkeit

Die Bearbeitung beginnt zügig. Für Prototypen und Kleinserien erfolgt die Fertigung vom CAD-Modell zum fertigen Bauteil mit minimalem Rüstaufwand. Die Bearbeitung dominiert die frühe Entwicklungsphase.

Gießen erfordert Werkzeuge und Validierungszeit. Es eignet sich jedoch besser für große Stückzahlen. Sobald die Werkzeuge erprobt sind, werden die Produktionszyklen effizient. Bei stabiler und hoher Nachfrage senkt Gießen die Stückkosten.

Kostenstruktur und Materialnutzung

Das Gießen verursacht höhere Werkzeugkosten im Vorfeld. Die Stückkosten sinken bei höheren Stückzahlen. Die endkonturnahe Fertigung verbessert die Materialausnutzung. Sie vermeiden die Kosten für die Entfernung großer Lagerbestände.

Die spanende Bearbeitung erfordert geringere Werkzeugkosten. Die Stückkosten beinhalten jedoch Maschinenzeit und Materialverschnitt. Wenn ein Teil einen großen Teil des Ausgangsmaterials abträgt, steigen die Kosten.

Betrachten wir die Kosten folgendermaßen: Bei stabilem Design und hohen Stückzahlen amortisiert sich das Werkzeug durch Gießen. Es ist kostengünstiger pro Einheit. Bei Designänderungen oder geringen Stückzahlen ist die spanende Bearbeitung aufgrund ihrer Geschwindigkeit und Flexibilität vorteilhafter.

Qualitätsrisiken

Die Risiken für die Gussqualität hängen mit der Erstarrung zusammen. Porosität, Schwindung, Verzug und Oberflächenunebenheiten können auftreten. Dies geschieht, wenn Prozesssteuerung und Konstruktion nicht übereinstimmen. Aufgrund dieser Risiken ist eine sorgfältige Qualitätskontrolle unerlässlich. Planen Sie Ihre Oberflächenbearbeitungsstrategie.

Die spanende Bearbeitung vermeidet Erstarrungsfehler. Man beginnt mit massivem Rohmaterial. Hauptrisiken sind Werkzeugspuren, Verformungen durch die Einspannung und Abweichungen durch Werkzeugverschleiß bei unzureichender Kontrolle. Diese Risiken lassen sich durch Prozessplanung und Qualitätskontrolle minimieren.

Wenn Ihr Bauteil in kritischen Bereichen keine inneren Lufteinschlüsse toleriert, ist ein Hybridverfahren sinnvoll. Formgebend gießen. Oberflächen, an denen Defekte relevant sind, bearbeiten. Die Abnahme anhand bearbeiteter Bezugsflächen kontrollieren.

Wie wählt man aus?

Ein gutes Framework wandelt eine Zeichnung in einen Prozessablauf um. Wir verwenden eine einfache Abfolge. Sie eignet sich sowohl für Prototypen als auch für die Serienproduktion.

- Schritt 1: Beginnen Sie damit, die unbedingt notwendigen Bauteile zu markieren. Ignorieren Sie komplex erscheinende Teile. Dichtflächen und Lagerbohrungen sind entscheidend für den Erfolg. Ausrichtungsflächen und Gewindeschnittstellen spielen ebenfalls eine wichtige Rolle. Sind diese kritisch, planen Sie deren Bearbeitung ein oder konstruieren Sie sie so, dass sie nach dem Gießen bearbeitet werden können.

- Schritt 2: Teilen Sie das Bauteil in zwei Zonen. Zone A umfasst funktions- und montagerelevante Merkmale. Zone B umfasst kosmetische oder nicht kritische Merkmale. Diese Aufteilung vermeidet unnötige Präzisionskosten an allen Stellen. Sie definiert, wo Gussteile eingesetzt werden können und wo eine Bearbeitung erforderlich ist.

- Schritt 3: Wählen Sie das Material anhand seiner Leistungsfähigkeit. Prüfen Sie anschließend die Machbarkeit. Manche Legierungen lassen sich gut gießen, sind aber schwer zu bearbeiten. Andere wiederum sind gut zu bearbeiten, weisen aber beim Gießen eine uneinheitliche Qualität auf. Ist das Material festgelegt, passen Sie den Prozessablauf an. Ist der Prozessablauf festgelegt, passen Sie das Material oder die Abnahmekriterien an. Treffen Sie Ihre Entscheidung nachvollziehbar.

- Schritt 4: Wenn Sie Teile schnell benötigen, ist die spanende Bearbeitung die beste Wahl. Sie ermöglicht flexible Designänderungen. Bei stabilem Design und hoher Nachfrage ist Guss die attraktive Option. Vermeiden Sie starre Mengenbegrenzungen. Die Gewinnschwelle hängt von der Teilegröße ab. Sie ist abhängig von Komplexität, Materialkosten und Qualitätsanforderungen. Schätzen Sie die Gesamtkosten und -risiken über den gesamten Lebenszyklus hinweg. Berücksichtigen Sie Prototyp, Pilotfertigung und Serienproduktion.

- Schritt 5: Die Entscheidung sollte auf den kritischen Merkmalen und dem erwarteten Volumen basieren. Bei Gussteilen ist die Bearbeitungszugabe festzulegen. Es ist zu spezifizieren, welche Merkmale auf das Endmaß bearbeitet werden. Bei spanender Bearbeitung ist die Zugänglichkeit der Geometrie zu prüfen. Es ist sicherzustellen, dass Materialverschnitt akzeptabel ist.

Bei Hybridlösungen ist ein präziser Umfang entscheidend. Hybridlösungen eignen sich am besten für die Massenmodellierung. Die Maschinenschnittstellen steuern lediglich die Funktionen. Dies reduziert die Kosten und erhält die Präzision.

| Entscheidungstreiber | Besetzung | Bearbeitung | Gießen-dann-Maschine |

|---|---|---|---|

| Am besten geeignet für | Komplexe Formen, Hohlräume, hohes Volumen | Enge Toleranzen, Prototypen, kontrollierte Oberflächenbeschaffenheit | Komplexe Form + enge kritische Merkmale |

| Vorlauf | Werkzeuge und Validierung | Programmierung und Vorrichtungen | Werkzeugausstattung + definierter Bearbeitungsplan |

| Stückkosten im Maßstab | Niedrig | Höher | Oft optimiert |

| Toleranz/Oberflächenbeschaffenheit | Hängt von der Methode ab; muss oft nachbearbeitet werden. | Stark und berechenbar | Gefertigt dort, wo es darauf ankommt. |

| Typisches Risiko | Porosität/Schrumpfung/Verzug | Werkzeugzugang, Zykluszeit, Ausschuss | Prozessplanung und Zulagen |

Abschluss

Wenn Sie Geschwindigkeit, Flexibilität und enge Toleranzen benötigen, ist maschinelles Bearbeiten die beste Wahl. Es ist der schnellste Weg zu einem fehlerfreien Bauteil. Benötigen Sie komplexe Geometrien und große Stückzahlen, ist Gießen der beste Weg. Nach erfolgreicher Werkzeugvalidierung bietet es die beste Wirtschaftlichkeit pro Einheit. Wenn sowohl komplexe Formen als auch präzise Schnittstellen erforderlich sind, ist die Kombination aus Gießen und anschließender Bearbeitung eine sinnvolle Option.

Bei Yonglihao Machinery, ein Druckgussunternehmen, Wir unterstützen Sie bei der Auswahl. Unsere Entscheidung basiert auf den kritischen Merkmalen des Bauteils, dem Material, der Menge und den Abnahmekriterien. Teilen Sie uns Ihr CAD-Modell mit. Geben Sie das Zielmaterial, das erwartete Volumen und die funktionsbestimmenden Merkmale an. Wir empfehlen Ihnen einen Prozessablauf, der Ihren Zeit- und Qualitätsanforderungen entspricht.

Häufig gestellte Fragen

Was ist günstiger, Gießen oder Bearbeiten?

Gießen ist bei höheren Stückzahlen pro Teil günstiger. Dies ist der Fall, nachdem sich die Werkzeugkosten amortisiert haben. Die spanende Bearbeitung ist für Prototypen und Kleinserien günstiger. Es fallen keine Investitionen in Formen an. Der tatsächliche Break-Even-Punkt hängt von der Teilekomplexität, den Materialkosten und dem bei der spanenden Bearbeitung abgetragenen Material ab.

Welches Verfahren ist genauer, Gießen oder Bearbeiten?

Die spanende Bearbeitung ist bei engen Toleranzen präziser und ermöglicht die Kontrolle der Oberflächenbeschaffenheit. Die Gussgenauigkeit hängt von der Methode und der Konstruktion ab. Viele Gussteile weisen kritische Schnittstellen auf, die nachbearbeitet werden müssen. Bei Konstruktionen mit engen Passungen oder Dichtungen sollte die Bearbeitung dieser Bereiche eingeplant werden.

Wann ist das Verfahren “Gießen und dann bearbeiten” am sinnvollsten?

Für die Grundform aus dem Guss wird das Verfahren „Guss und anschließende Bearbeitung“ angewendet. Für Merkmale, die die Montage oder Leistung beeinflussen, kommt die spanende Bearbeitung zum Einsatz. Dieses Verfahren eignet sich für Gehäuse, Ventilkörper und Teile mit Bohrungen. Es passt auf Dichtflächen und Lagersitze. Dadurch werden Abfall und Kosten reduziert. Präzision bleibt dort erhalten, wo sie entscheidend ist.

Welche Gussfehler sollte ich einplanen und wie wirken sie sich auf die Abnahme aus?

Typische Risiken sind Porosität und Lunkerbildung. Auch Verzug und Oberflächenunebenheiten spielen eine Rolle. Diese sind insbesondere in der Nähe von Dichtflächen relevant. Sie sind in Bohrungen und tragenden Bereichen von Bedeutung. Gießen Sie die Teile in Endformnähe. Bearbeiten Sie kritische Merkmale, um Defekte zu beseitigen. Kontrollieren Sie die Endabmessungen.

Welche Merkmale sind schwer maschinell zu bearbeiten, und wie lässt sich das praktikable Problem umgehen?

Geschlossene Hohlräume sind schwierig zu bearbeiten. Tiefe Innenkanäle ebenfalls. Bauteile mit schlechter Werkzeugzugänglichkeit verursachen höhere Kosten. Die innere Geometrie sollte im Gussverfahren hergestellt werden. Anschließend können die zugänglichen kritischen Schnittstellen maschinell bearbeitet werden. In manchen Fällen ist eine Neukonstruktion für die Werkzeugzugänglichkeit erforderlich. Dies reduziert die Komplexität, ohne die Funktion zu beeinträchtigen.