Die Kosten pro Stunde beim CNC-Fräsen sind vor allem dann relevant, wenn der Stundensatz an einen klar definierten Arbeitsumfang und eine messbare Zykluszeit gekoppelt ist. Viele Teams betrachten den Stundensatz lediglich als Preisschild. Die aussagekräftige Zahl ist jedoch der Gesamtpreis. CNC-Bearbeitungskosten Um die abgenommenen Teile zu liefern, trennen wir Stundensätze, Rüstkosten und Risikofaktoren, damit wir Budgets erstellen, Angebote abgeben und Entscheidungen mit weniger Nacharbeit validieren können.

Einkaufsleiter wünschen sich ein nachvollziehbares Angebotsbudget, während Werkstattbesitzer einen rentablen Maschinenpreis anstreben. Ingenieure möchten oft Änderungen an Funktionen vornehmen und deren Kostenauswirkungen prüfen, bevor sie die Zeichnung freigeben. Wir verwenden ein gemeinsames Modell, das Stundensätze mit Rüstzeiten, Prüfungen und externen Dienstleistungen verknüpft. So können alle Beteiligten Entscheidungen auf Basis derselben Definitionen treffen.

Die CNC-Fräskosten pro Stunde werden als zwei verschiedene Zahlen definiert.

Die Kosten pro Stunde für CNC-Fräsen lassen sich in zwei Kategorien einteilen: die internen Maschinenbetriebskosten und den externen Stundensatz. Die internen Betriebskosten umfassen alle Ausgaben, die einem Betrieb entstehen, um die Fräsmaschine in Betrieb zu halten. Dazu gehören Abschreibungen, Energiekosten, Wartung und Verbrauchsmaterialien. Typischerweise sind in den internen Betriebskosten die Gehälter von Ingenieuren, die Verwaltungskosten und die allgemeinen Verwaltungskosten des Unternehmens nicht enthalten; diese werden stattdessen im Stundensatz des Betriebs berücksichtigt. Der Stundensatz beinhaltet zusätzlich die Kosten für Fachkräfte, Ingenieursleistungen, Qualitätssicherungsmaßnahmen und die Betriebskosten sowie die notwendige Gewinnspanne, um den Geschäftsbetrieb aufrechtzuerhalten.

Die internen Kosten pro Stunde helfen bei der Werkstattplanung, sagen aber nichts über Ihre Rechnungshöhe aus. Der abrechnungsfähige Stundensatz ist das, was die Einkaufsabteilung sieht, kann aber Rüst- und sonstige Arbeitskosten verschleiern, wenn das Angebot nicht detailliert aufgeschlüsselt ist. Wir klären daher vor jedem Vergleich, welchen Stundensatz wir meinen. CNC-Frässervice Lieferanten oder versuchen Sie, ein Design zu optimieren.

Eine einfache Möglichkeit, die Kostendefinitionen übersichtlich zu halten, besteht darin, die “Produktionskosten” von den “Angebotskosten” zu trennen. Die Produktionskosten fallen an, solange die Spindel Späne produziert. Dazu gehören Strom, Kühlmittel und Verschleißteile, deren Kosten mit der Produktionszeit steigen. Manche Betriebe rechnen auch die Arbeitszeit des Maschinenbedieners zu den Produktionskosten hinzu, während externe Programmier- und Verwaltungsarbeiten als separate Kostenkategorien behandelt werden. Die Angebotskosten sind die Kosten für die Umwandlung einer Zeichnung in abgenommene Teile. Sie umfassen Programmierung, Einrichtung, Prüfung und die Wartezeiten, die durch externe Bearbeitung entstehen.

Was jede Definition üblicherweise beinhaltet

Ein Kostenmodell wird stabil, sobald jede Position der richtigen Kategorie zugeordnet ist. Zu den Betriebskosten zählen üblicherweise Abschreibungen, geplante Wartung, Strom, Kühlmittel, Druckluft und der typische Werkzeugverschleiß, der mit der Laufzeit steigt. Angebots- und Lieferkosten umfassen in der Regel Programmierung, Einrichtung, Messzyklen, Erstmusterprüfungen, Entgraten, Verpackung, Versand und alle für die Abnahme erforderlichen Dokumente.

Zu den Gemeinkosten eines Unternehmens gehören üblicherweise Miete, Versicherung, Kalibrierung, Messtechnik, Softwarelizenzen sowie Terminplanung und Verwaltung. Mithilfe dieser Zuordnung vermeiden wir Doppelzählungen. Sie hilft uns außerdem, Angebote zu erkennen, in denen Einrichtungs- und Inspektionskosten in einem einzigen Pauschalpreis versteckt sind.

Richtwerte für Stundensätze beim CNC-Fräsen und warum die Preisspannen voneinander abweichen

Die Stundensätze für CNC-Fräsen variieren stark, da verschiedene Quellen Maschinenkosten, Werkstattkosten und Teilerisiko unter einem Begriff zusammenfassen. Einige Kostenleitfäden nennen niedrigere Stundensätze für einfaches 3-Achs-Fräsen, wenn sie Annahmen zu Ausrüstungs- und Betriebskosten beschreiben. Andere Leitfäden nennen höhere Werte, da sie die kundenseitigen Abrechnungssätze angeben. Diese umfassen Engineering, Inspektion und Gemeinkosten. Öffentlich zugängliche Richtwerte für 3-Achs-Werkstätten in den USA liegen üblicherweise zwischen 40 und 120 US-Dollar pro Stunde, abhängig von Leistungsfähigkeit, Region und Leistungsumfang. 5-Achs-Fräsen hingegen kostet bei komplexen Arbeiten oft 100 bis 200 US-Dollar pro Stunde oder mehr.

Als praktischer Richtwert gilt: Mit steigender Achsenanzahl, zunehmender Steifigkeit und höheren Anforderungen an die Verifizierung sind höhere Stundensätze zu erwarten. Marktübersichten ordnen 3-Achs-Fräsen üblicherweise einem niedrigeren, 4-Achs-Fräsen einem mittleren und 5-Achs-Fräsen einem höheren Preissegment zu. Spezialisierte oder terminkritische Aufträge liegen außerhalb dieser Kategorien. CNC-gefräster Schmuck Oftmals fallen sie in diese spezielle Kategorie, da feine Details und Anforderungen an die Oberflächenbeschaffenheit zusätzlichen Rüst- und Prüfaufwand verursachen können. Wir betrachten jeden “üblichen Stundensatz” als Ausgangshypothese. Anschließend überprüfen wir den tatsächlichen Faktor: die Anzahl der bezahlten Arbeitsstunden, die für die Herstellung der abgenommenen Teile benötigt werden.

Die Stundensätze variieren auch deshalb, weil manche Artikel die “Betriebskosten einer CNC-Maschine pro Stunde” und nicht den “Stundensatz der Werkstatt” in den Vordergrund stellen. Eine detaillierte Kostenaufstellung kann beispielsweise nur Strom, Kühlmittel und Werkzeugverschleiß ausweisen. Ein Stundensatz hingegen kann auch den Bediener, die CAM-Programmierung und die Prüfkosten umfassen. Um Missverständnisse zu vermeiden, geben wir die Art des Stundensatzes neben jeder im Budget verwendeten Zahl an.

Eine realistische Methode zur Nutzung veröffentlichter Reichweiten

Veröffentlichte Benchmarks sind hilfreich, wenn wir sie als Richtlinien und nicht als Garantien verwenden. Wir vergleichen Ihr Angebot mit drei Referenzbereichen: Betriebskosten, Basis-Stundensatz und Stundensatz für risikoreiche Betriebe. Anschließend prüfen wir, welcher Bereich Ihren Toleranz-, Material- und Liefervorgaben entspricht.

Zusammensetzung des Stundensatzes: Maschinenkosten, Arbeitskosten, Werkzeugkosten und Gemeinkosten.

Die Kosten pro Stunde beim CNC-Fräsen setzen sich aus verschiedenen Kosten zusammen, die sich je nach Auslastung unterschiedlich verhalten. Die Anschaffungskosten der Maschine hängen vom Kaufpreis, der erwarteten Lebensdauer, der Finanzierung und den jährlichen Spindelstunden ab. Eine Unterauslastung kann die tatsächlichen Kosten pro Stunde unbemerkt erhöhen. Viele Betriebe planen mit etwa 1.500 bis 3.000 bezahlten Spindelstunden pro Maschine und Jahr, die tatsächliche Auslastung variiert jedoch stark je nach Maschinenmix und Schichtmodell. Die Wartungskosten umfassen vorbeugende Prüfungen, die Wiederherstellung der Genauigkeit und ungeplante Ausfallzeiten, die den Produktionsablauf stören.

Eine gängige Methode zur Maschinenpreisberechnung verteilt den Anschaffungspreis der Maschine auf die erwartete Nutzungsdauer und eine Zielanzahl jährlicher Bearbeitungsstunden. Viele Kostenleitfäden gehen von Tausenden von jährlichen Nutzungsstunden für gewerbliche CNC-Maschinen aus. Das bedeutet, dass ein Betrieb mit weniger abrechnungsfähigen Stunden einen höheren Stundensatz berechnen muss, um die gleiche Investition zu decken. Bevor wir uns auf einen Stundensatz verlassen, stellen wir uns daher eine entscheidende Frage: “Wie viele bezahlte Spindelstunden erzielt der Betrieb tatsächlich pro Jahr?”

Die Kosten für Energie und Betriebsstoffe erscheinen zwar pro Stunde gering, sind aber vorhersehbar und müssen berücksichtigt werden. Viele Betriebskostenaufstellungen modellieren den Stromverbrauch je nach Maschinenklasse im einstelligen bis niedrigen zweistelligen Kilowattstundenbereich. Beispielsweise benötigen vertikale Fräszentren unter Last etwa 10–20 kW, was bei den üblichen nordamerikanischen Strompreisen oft nur wenige Dollar pro Betriebsstunde entspricht. Hinzu kommen die Kosten für Kühl- und Betriebsflüssigkeiten, die mit der Laufzeit steigen. Wir berücksichtigen diese Posten, da sie sich auf lange Laufzeiten auswirken und erklären, warum Regionen mit günstigerem Strom unterschiedliche Preise verlangen können.

Die Werkzeugkosten umfassen nicht nur den Preis eines Schaftfräsers. Sie beinhalten Verschleiß, Bruchrisiko, Zustand des Werkzeughalters, Messzyklen und den Zeitaufwand für Werkzeugwechsel oder Nachjustierungen. Wir vermeiden unerwartete Kosten, indem wir die Fräsergeometrie und -beschichtung auf das Material abstimmen. Zudem verwenden wir realistische Annahmen zur Werkzeugstandzeit für die Schnittparameter.

Die Lohnkosten sind bei vielen Aufträgen der größte Kostenfaktor, da CNC-Fräsen nicht nur die reine Maschinenzeit umfasst. Die Arbeitskosten beinhalten Programmierung, Einrichtung, Erstmusterprüfung, Zwischenprüfungen, Koordination des Entgratens und Endkontrolle. Wir trennen die Bedienerzeit von der Konstruktions- und Prüfzeit, da diese Stunden nicht proportional zur Losgröße skalieren.

Die Gemeinkosten ermöglichen es einem Unternehmen, Maschinenstunden in einen beständigen Betrieb umzuwandeln. Zu den Gemeinkosten zählen Miete, Versicherung, Kalibrierung, Messtechnik, Softwarelizenzen, Vorrichtungen und der Aufwand für die Terminplanung. Viele Kostenleitfäden verteilen zudem die Kosten für CAD/CAM- und Workflow-Software-Abonnements auf die einzelnen Maschinen und die abgerechneten Stunden. Dies erklärt, warum für dieselbe Maschine in einer anderen Werkstatt ein anderer Stundensatz berechnet werden kann.

Betriebskostenbestandteile, die die “Betriebskosten” erklären

Betriebskostenmodelle enthalten oft kleine, wiederkehrende Posten, die leicht übersehen werden. Die Stromkosten berechnen wir anhand des geschätzten Stromverbrauchs in kW und des lokalen Strompreises. Viele Modelle berücksichtigen zusätzlich Kühlmittel, Schmierstoffe und Druckluft als feste Stundensätze. Der Werkzeugverschleiß wird häufig als Stundenbereich modelliert, da er vom Material und der Schnittstrategie abhängt. Einige Modelle weisen ein Budget pro Stunde für die routinemäßige Wartung zu.

Wir verwenden Betriebskostenelemente für zwei Zwecke. Erstens prüfen wir, ob der “sehr niedrige Stundensatz” eines Lieferanten tatsächlich nur die tatsächlichen Betriebskosten widerspiegelt. Zweitens nutzen wir die Betriebskostenlogik, wenn ein Team entscheidet, ob es eine Maschine kauft und die Teile intern fertigt.

Versteckte Schritte, die oft in das Kostenmodell gehören

Sekundäre Bearbeitungsschritte können die Kosten erheblich beeinflussen, selbst wenn die Fräszeit kurz erscheint. Entgraten und Oberflächenbearbeitung können manuell, extern oder in den CNC-Zyklus integriert erfolgen. Jeder dieser Schritte verändert den Arbeitsaufwand, das Qualitätsrisiko und die Wartezeit. Logistikkosten wie Verpackung, Sonderbehandlung, Versand und Expresslieferung können die Gesamtkosten bei empfindlichen Teilen oder dringenden Lieferterminen ebenfalls stark beeinflussen.

Qualitätssicherung ist ein weiterer häufiger Schwachpunkt. Angebote mit engen Toleranzen erfordern oft Messungen, Zwischenprüfungen und eine Endkontrolle. Bei Teilen mit kurzer Bearbeitungszeit kann dies die Fertigungszeit überschreiten. Wir prüfen den Prüfplan frühzeitig, da er darüber entscheidet, wie viele Stunden tatsächlich abrechnungsfähig sind.

Ein einzelner Prüfblock, den wir vor dem Vergleich der Stundensätze verwenden.

Stundensätze werden erst vergleichbar, wenn wir die Annahmen normalisieren. Viele Teams fügen einen kurzen Bestätigungsblock in ihre Angebotsanfragevorlage ein, damit jeder Lieferant auf der gleichen Basis antwortet.

- Wir bestätigen, ob es sich bei der Zahl um Betriebskosten, einen Ladenpreis oder einen kombinierten Angebotspreis handelt.

- Wir fragen uns, ob Programmierung und Einrichtung von der Zykluszeit getrennt sind.

- Wir fragen, wie die Erstmusterprüfung und die prozessbegleitende Überprüfung gehandhabt werden.

- Wir fragen nach, welche Entgratungs-, Endbearbeitungs- und Fremdleistungen im Preis inbegriffen bzw. ausgelagert sind.

- Wir fragen, welche Verpackung, welcher Versand und welche Dokumentation im Lieferumfang enthalten sind.

Wir verwenden diese Fragen, um Preisvergleiche zu verhindern, die versteckte Ausschlüsse belohnen. Außerdem nutzen wir sie, um den Umfang einer Angebotsanfrage so zu gestalten, dass Angebote vergleichbar sind.

Multiplikatoren auf Auftragsebene, die die effektiven Kosten pro Stunde verändern

Der Rüst- und Programmieraufwand ist der größte Kostenfaktor bei Kleinserien. Eine kurze Zykluszeit nützt nichts, wenn der Auftrag komplexe Vorrichtungen, mehrere Arbeitsschritte und umfangreiche Tests erfordert. Um unerwartet hohe Rüstkosten zu vermeiden, fragen wir nach, ob die Rüststunden im Angebotspreis als separate Position aufgeführt sind oder ob sie bereits im Stundensatz enthalten sind.

Die Komplexität eines Bauteils erhöht die Kosten, da sie Zeitaufwand und Risiko erhöht. Mehrseitige Zugänglichkeit, tiefe Taschen, dünne Wände und die Beziehungen zwischen den Elementen können zusätzliche Rüstvorgänge, längere Werkzeuge, geringere Vorschübe und verstärkte Kontrollen erforderlich machen. Wir vergleichen die Komplexität anhand der Anzahl der Bearbeitungsschritte und Rüstvorgänge, nicht anhand der 3D-Optik eines CAD-Modells.

Anforderungen an Toleranzen und Oberflächengüte beeinflussen sowohl die Bearbeitungsstrategie als auch den Prüfaufwand. Engere Toleranzen erfordern kleinere Zustellungen, eine kontrollierte Wärmeeinbringung und häufigere Kontrollen. Sie können auch die Ausschusskosten erhöhen, wenn die Stabilität nicht gewährleistet ist. Wir legen Toleranzen anhand der funktionalen Anforderungen fest, da die Kosten schnell steigen, wenn die Anforderungen den tatsächlichen Anwendungsfall des Bauteils übersteigen.

Die Materialwahl beeinflusst Zykluszeit, Werkzeugstandzeit und Oberflächenbearbeitungsanforderungen. Zum Beispiel:, CNC-Fräsen für Holz Bei zähen Legierungen können die Kostentreiber von Werkzeugverschleiß hin zu Staubbekämpfung, Werkstückspannung und Oberflächenbearbeitung verschoben werden. Weiche, gut zerspanbare Werkstoffe ermöglichen eine aggressive Bearbeitung und lange Werkzeugstandzeiten. Schwer zerspanbare Legierungen erfordern eine konservative Zerspanung und eine strengere Prozesskontrolle. Wir betrachten die Zerspanbarkeit als Planungsvariable und überprüfen sie anhand eines kurzen Prozessplans, anstatt pauschal zu behaupten, dass härtere Werkstoffe teurer sind.

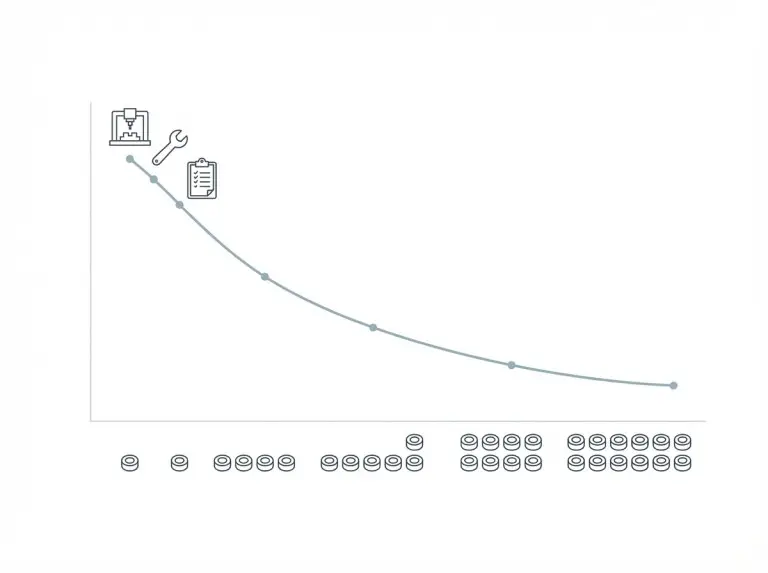

Die Losgröße beeinflusst die Verteilung der Fixzeit. Rüst-, Programmier- und Erstmusterprüfungskosten sind pro Auftrag größtenteils fix. Die Zykluszeit skaliert mit der Menge. Wir berechnen die Stückkosten, indem wir die Fixzeit auf die geplante Menge verteilen. Anschließend prüfen wir, ob eine Änderung der Losgröße die effektiven Kosten senken kann, ohne ein Lagerrisiko zu verursachen.

Externe Dienstleistungen können Kosten und Lieferzeiten beeinflussen. Wärmebehandlung, Galvanisierung, Anodisierung und Spezialbeschichtungen können Mindestbestellmengen, zusätzliche Transportwege und Wartezeiten verursachen. Diese Kosten steigen nicht linear mit der Bestellmenge. Um Überraschungen zu vermeiden, führen wir externe Dienstleistungen als separate Positionen im Angebot auf und nicht als vage Formulierung wie “Endbearbeitung inklusive”.

Termindruck beeinflusst auch die effektiven Kosten pro Stunde. Eilaufträge können Überstunden, Unterbrechungen des Arbeitsablaufs und ein höheres Ausschussrisiko bei hektischen Rüstvorgängen mit sich bringen. Bevor wir ein Eilangebot annehmen, entscheiden wir, ob Geschwindigkeit oder Kosten Priorität haben. Häufig ist die Kostenursache eher die Unterbrechung des Arbeitsablaufs als die Maschinenkapazität.

Ein praktischer Arbeitsablauf zur Schätzung und Validierung der Stundensätze für CNC-Fräsen

Eine zuverlässige Kostenschätzung beginnt mit der Trennung von fixer und variabler Zeit. Die fixe Zeit umfasst Programmierung, Rüstzeiten, Erstmusterprüfungen und die Vorbereitung der Vorrichtung. Die variable Zeit umfasst Zykluszeiten, Werkzeugwechsel, Zwischenprüfungen sowie Entgratungs- oder Endbearbeitungszeiten, die sich pro Teil wiederholen. Diese Trennung verwenden wir, da sie dem Kostenverhalten bei Mengenänderungen entspricht. Bevor wir über einen Stundensatz verhandeln, führen wir eine kurze Vier-Punkte-Prüfung durch: Welche Art von Stundensatz repräsentiert jeder Wert? Wie viele Rüstvorgänge werden angenommen? Wie werden externe Dienstleistungen abgerechnet? Auf welchen jährlichen Spindelstunden basiert die Berechnung des Maschinenstundensatzes?.

Schritt 1: Erstellen Sie eine Liste der Arbeitsgänge und zählen Sie die Rüstvorgänge. Die Rüstvorgänge bestimmen die eingeplante Bearbeitungszeit und geben oft Aufschluss über den Prüfplan. Wir klären, ob das Teil in einer Aufspannung fertiggestellt werden kann. Außerdem dokumentieren wir, welche Merkmale in derselben Aufspannung gehalten werden müssen, um die Toleranzkette einzuhalten.

Schritt 2: Schätzen Sie die Zykluszeit mit realistischen Vorschüben, Schnittgeschwindigkeiten und Werkzeugwegen. CAM-Zeitschätzungen sind zwar hilfreich, berücksichtigen aber unter Umständen nicht Messzeiten, Werkzeugwechsel und konservative Schruppstrategien für schwierige Werkstoffe. Wir überprüfen die Zykluszeit, indem wir Zuschläge für Werkzeugwechsel, Spanabfuhr und alle erforderlichen Zwischenmessungen zur Einhaltung der Toleranzen hinzufügen.

Schritt 3: Erstellen Sie einen Stundensatz, der den Gegebenheiten des Lieferanten entspricht. Für die interne Planung kann dieser Stundensatz Abschreibungen, Wartung, Strom, Kühlmittel und typischen Werkzeugverschleiß umfassen. Für die Lieferantenvalidierung sollte der Stundensatz Bedienerzeit, Entwicklungszeit, Inspektionszeit, Betriebskosten und die Gewinnmargenstruktur des Lieferanten berücksichtigen.

Schritt 4: Berechnen Sie die Angebotslogik in transparenter Form:

Gesamtkosten = (Fixstunden × gemischter Lohn- und Gemeinkosten-Stundensatz) + (Zyklusstunden × Maschinensatz) + Material + externe Dienstleistungen.

Diese Struktur verdeutlicht, wann ein niedrigerer Stundensatz durch längere Bearbeitungszeiten, ein höheres Ausschussrisiko oder höhere Kosten für externe Dienstleistungen ausgeglichen wird. Wir nutzen diese Struktur, um Angebote für verschiedene Verfahrensoptionen fair zu vergleichen.

Schritt 5: Validieren Sie die Kostenschätzung mithilfe von Risikofragen anstatt über Zahlen zu streiten. Wir fragen, wie der Lieferant das Teil fixiert, wie er wichtige Maße überprüft und was Nacharbeit oder Ausschuss auslöst. Wir vermeiden Kostenüberraschungen, indem wir Prozess-, Prüf- und Endbearbeitungsplan vor Arbeitsbeginn aufeinander abstimmen.

Ein Rechenbeispiel, das zeigt, warum der “Stundensatz” nur ein Hebel ist.

Ein einfaches Beispiel verdeutlicht, wie stark die Fixkosten bei kleinen Losgrößen von den Fixkosten abhängen. Angenommen, Programmierung und Einrichtung dauern 2,5 Stunden, die Erstmusterprüfung 0,5 Stunden und die Zykluszeit beträgt 12 Minuten pro Teil. Bei einem durchschnittlichen Fixkostensatz von $90 pro Stunde und einem Maschinenzykluspreis von $75 pro Stunde belaufen sich die Fixkosten auf $270 und die Bearbeitungskosten pro Teil auf $15. In dieser Struktur deckt der durchschnittliche Fixkostensatz von 90 USD/h die Kosten für Programmierung, Einrichtung und Prüfung sowie die Gemeinkosten ab, während der Maschinenzykluspreis von 75 USD/h die Bediener- und Maschinenzeit während der Produktion widerspiegelt.

Vergleichen wir nun die Stückzahl 5 mit der Stückzahl 50. Bei 5 Teilen beträgt die variable Bearbeitungszeit 1 Stunde und die gesamten Arbeits- und Maschinenkosten belaufen sich auf ca. $345 bzw. ca. $69 pro Teil vor Material- und Endbearbeitungskosten. Bei 50 Teilen beträgt die variable Bearbeitungszeit 10 Stunden und die gesamten Zeitkosten belaufen sich auf ca. $1.020 bzw. ca. $20 pro Teil vor Material- und Endbearbeitungskosten.

Dieses Beispiel stellt keine Preisgarantie dar. Es veranschaulicht den Verlauf der Kostenkurve, da diese bei der Wahl der Losgröße entscheidend ist. Mit der gleichen Logik erklären wir, warum ein höherer Stundensatz dennoch günstiger sein kann, wenn er Rüstzeiten oder Zykluszeiten deutlich reduziert.

Warum die Kostenrechnung die Angebotsqualität verändert

Eine präzise Kostenkalkulation hängt davon ab, die tatsächlichen Arbeitsschritte in der Fertigung zu erfassen. Betriebe, die Rüstzeiten, Werkzeugwechselzeiten, Entgratungs- und Prüfaufwand dokumentieren, können Kostenvoranschläge präziser erstellen. Wir empfehlen Teams, bei Lieferanten nachzufragen, ob diese Schritte erfasst werden. Eine genaue Messung ist oft ein Indikator dafür, ob Angebot und Endrechnung übereinstimmen.

Die Auftragskostenrechnung verbessert auch interne Entscheidungen. Kennt ein Betrieb die tatsächlichen Kostentreiber, kann er entscheiden, wo Automatisierung am sinnvollsten ist. Dies kann beispielsweise Palettensysteme, Prüfroutinen oder integrierte Entgratungsstrategien betreffen. Wir betrachten die Auftragskostenrechnung als praktisches Instrument zur Risikominderung, nicht als reine Finanzübung.

Kostenhebel, die die Gesamtausgaben senken, ohne die Qualität zu beeinträchtigen

Kostensenkung lässt sich am besten erzielen, wenn wir die Zeit- und Risikofaktoren verändern, nicht wenn wir den niedrigsten Stundensatz anstreben. Ein häufiger Erfolg ist die Vereinfachung der Geometrie, wodurch Rüstvorgänge, Werkzeugwechsel und Prüfschritte reduziert werden. Typische Optimierungen umfassen die Vergrößerung der Innenradien auf mindestens das 1,5-Fache des Fräserdurchmessers, die Standardisierung der Bohrungsgrößen auf gängige Bohr- und Reibahlensätze sowie das Vermeiden unnötig tiefer, schmaler Nuten.

Werkzeugreichweite und -steifigkeit sind Kostenfaktoren, die Konstrukteure oft übersehen. Werkzeuge mit großer Reichweite neigen zum Rattern, erfordern geringere Vorschübe und reduzieren die Standzeit. Dies erhöht sowohl die Zykluszeit als auch die Werkzeugkosten. Wir vermeiden die Nachteile großer Reichweiten, indem wir die Bearbeitungstiefe anpassen, den Zugang verbessern oder einen größeren Innenradius ermöglichen, der den Einsatz eines steiferen Fräsers erlaubt.

Die Wahl von Material und Oberflächenbeschaffenheit kann an die Leistungsanforderungen angepasst werden. Die Verwendung einer besser bearbeitbaren Legierung, das Abschwächen von Anforderungen an die Oberflächenbeschaffenheit oder die Reduzierung enger Toleranzen bei funktionalen Merkmalen können die Zykluszeit verkürzen. Wir überprüfen diese Entscheidungen mit einer kurzen Funktions-zu-Merkmal-Analyse, um ein Risiko des Ausfalls und damit verbundene Kostenrisiken zu vermeiden.

Prozessplanung kann auch die bezahlten Arbeitsstunden reduzieren. Modulare Vorrichtungen, wiederholbare Messroutinen und stabile Werkzeugbibliotheken verkürzen die Rüstzeiten. Automatisierung kann die Bedienereingriffe bei langen Fertigungsläufen reduzieren. Wir vergleichen Optionen wie den Einsatz einer schnelleren 5-Achs-Strategie gegenüber der Verwendung mehrerer 3-Achs-Aufspannungen. CNC-Fräs- und Drehmaschine Die Fräs- und Drehbearbeitung kann in einer Aufspannung zusammengefasst werden, wodurch sich Arbeitsstunden, Handhabung und das Risiko von Toleranzabweichungen reduzieren. Der niedrigste Stundensatz ist nicht immer der günstigste Gesamtpreis.

Die Wahl des Bearbeitungsverfahrens (z. B. Entgraten, Veredeln) erfordert besondere Aufmerksamkeit. Durch die Integration dieser Schritte in den CNC-Prozess lassen sich manuelle Arbeitsschritte und Fertigungstoleranzen reduzieren. Outsourcing kann hingegen Transportkosten, Wartezeiten und ein erhöhtes Beschädigungsrisiko mit sich bringen. Wir legen das optimale Bearbeitungsverfahren anhand der Teilegeometrie, der Oberflächenanforderungen und des für Ihren Zeitplan akzeptablen Wartezeitrisikos fest.

Eine optimierte Beschaffungsstrategie kann Kosten senken, ohne die Zeichnungen zu verändern. Durch die Zusammenfassung ähnlicher Teile in weniger Bestellungen lassen sich wiederholte Rüstkosten reduzieren. Auch eine Anpassung der Bestellfrequenz kann einmalige Rüstvorgänge verringern, solange das Lagerrisiko akzeptabel bleibt.

Eine kurze Checkliste für angebotsfertige Eingaben

Die Genauigkeit der Angebote verbessert sich, wenn wir den Umfang und den Verifizierungsplan im Voraus festlegen.

- Zeichnung oder 3D-Modell mit Revisionskontrolle

- Material- und Zustandsanforderungen

- Kritische Toleranzen und Bezugspunkte, die den Prüfplan bestimmen

- Anforderungen an die Oberflächenbeschaffenheit und Nachbearbeitung bestimmter Oberflächen

- Menge und erwartetes Nachbestellmuster

- Lieferzeit und etwaige besondere Handhabungsbeschränkungen

Wir nutzen diese Eingangsdaten, um versteckte Kosten zu vermeiden, insbesondere bei einrichtungsintensiven Prototypen und Bauteilen mit hohen Toleranzanforderungen.

Abschluss

Bei Yonglihao Machinery, Wir wissen, dass die Stundensätze für CNC-Fräsen die Gesamtprojektkosten nur dann vollständig widerspiegeln, wenn ein klarer Prozessplan und ein definierter Prüfumfang vorliegen. Deshalb berechnen wir Betriebskosten, Fertigungskosten und projektspezifische Kostenfaktoren stets separat. So stellen wir sicher, dass Ihre Budgetentscheidungen auf den Gesamtkosten für die Lieferung qualifizierter Endprodukte basieren und nicht nur auf einem einzigen Stundensatz.

Vor Produktionsbeginn werden wir mit Ihnen alle Details des Angebots, wie z. B. Spannzeiten, geschätzte Bearbeitungszyklen und Nachbearbeitungsschritte, überprüfen, um unerwartete Kosten auszuschließen.

**Um Ihnen ein genaues Angebot und einen Produktionsplan erstellen zu können, benötigen wir folgende Informationen:**

– Teilezeichnungen oder 3D-Modelle (bitte Versionsnummer angeben)

– Materialgüte und Zustand

– Kritische Toleranzen, Bezugspunkte und Anforderungen an die Oberflächenbeschaffenheit

– Bestellmenge, bevorzugte Losgröße und geschätzter Jahresbedarf

– Nachbearbeitungsschritte wie Entgraten, Anodisieren, Wärmebehandlung oder Beschichten

– Lieferzeit, Verpackungsanforderungen und erforderliche Prüfdokumente

Mit unserem umfangreichen CNC-Bearbeitung Dank unserer Erfahrung können wir Ihre Teile prüfen und Ihnen Prozessabläufe sowie Werkzeuglösungen anbieten, die Ihren Toleranz- und Produktionsanforderungen entsprechen. Wir unterstützen Sie außerdem bei der Validierung von Prüfplänen und der Identifizierung potenzieller Risiken, wodurch Ihr Angebotsverfahren transparenter und effizienter wird.

Häufig gestellte Fragen

Wie hoch sind die typischen CNC-Fräskosten pro Stunde für eine 3-Achs-Maschine?

Die üblichen Stundensätze für 3-Achs-CNC-Fräsen bewegen sich oft in einem breiten Mittelfeld, der genaue Preis hängt jedoch vom Leistungsumfang des Angebots ab. Manche Anbieter nennen niedrigere Preise für 3-Achs-Maschinen, wenn sie die Betriebskosten beschreiben. Angebote von Lieferanten beinhalten üblicherweise Lohnkosten, Gemeinkosten und die Qualitätskontrolle. Wir überprüfen den Stundensatz, indem wir feststellen, ob Programmierung, Einrichtung und Erstmusterprüfung separat aufgeführt oder zusammengefasst sind.

Wie viel mehr kostet das 5-Achs-Fräsen pro Stunde?

5-Achs-Fräsen ist in der Regel teurer pro Stunde, da der Aufwand für Maschinenbesitz, Wartung und Überprüfung höher ist. Der höhere Stundensatz kann die Gesamtkosten jedoch senken, wenn dadurch Rüstzeiten und Handhabungsrisiken reduziert werden. Wir vergleichen 5-Achs- und 3-Achs-Fräspläne mit mehreren Aufspannungen anhand der insgesamt bezahlten Stunden, nicht anhand des angegebenen Stundensatzes.

Warum weisen manche Quellen sehr niedrige Stundensätze aus?

Niedrige Stundensätze beschreiben oft interne Betriebskosten oder eine vereinfachte Berechnung des Maschinenstundensatzes. Kundenspezifische Stundensätze beinhalten in der Regel Arbeitskosten, Engineering, Inspektion, Gemeinkosten und eine Gewinnspanne und sind daher höher. Wir trennen diese Definitionen, bevor wir in einem Budget einen Benchmark verwenden.

Sind Einrichtungsgebühren wichtiger als der Stundensatz für Prototypen?

Einrichtung und Programmierung dominieren üblicherweise die Prototypenkosten, da die Stückzahl gering ist und die festen Arbeitsstunden nicht verteilt werden können. Ein niedriger Stundensatz nützt nichts, wenn die Einrichtung viele Stunden in Anspruch nimmt oder wiederholte Tests erforderlich sind. Wir vermeiden Kostenüberschreitungen bei Prototypen, indem wir uns auf die Reduzierung der Einrichtungszeiten und frühzeitiges Feedback zum Design for Manufacturing (DFM) konzentrieren.

Auf welche versteckten Kosten sollte der Einkauf bei Angeboten für CNC-Fräsarbeiten achten?

Versteckte Kosten entstehen oft durch Nachbearbeitung, Entgraten, Outsourcing, Transport und Sonderbehandlung. Auch die Intensität der Kontrollen, das Risiko von Nacharbeiten und Ausschussquoten können die Gesamtkosten beeinflussen, selbst wenn der Stundensatz stabil erscheint. Wir bitten daher um Transparenz hinsichtlich dieser Punkte, bevor wir einen Lieferanten auswählen.

Wie können wir die Kosten für den Betrieb unserer eigenen CNC-Fräsmaschine pro Stunde abschätzen?

Die Kalkulation der internen Betriebskosten beginnt mit den jährlichen Spindelstunden und den Gesamtanschaffungskosten der Maschine. Strom, Kühlmittel und Verschleißteile verursachen vorhersehbare Kosten pro Stunde. Arbeitsaufwand und Qualitätssicherung entscheiden darüber, ob Ihr interner Stundensatz mit externen Angeboten übereinstimmt. Wir unterstützen Sie bei der Aufschlüsselung dieser Kostenfaktoren, damit Sie Eigenfertigung oder Fremdbezug fair vergleichen können.