Computergestütztes Design (CAD) ist ein leistungsstarkes Werkzeug für die Metallverarbeitung. Die Präzisionsstanzung von Metallen birgt jedoch weiterhin Herausforderungen. Faktoren wie Materialstärke, Härte und Faserorientierung können das Endprodukt maßgeblich beeinflussen. Gängige Werkstoffe sind Eisenmetalle, Nichteisenmetalle und Edelstahl. Die frühzeitige Zusammenarbeit mit einem Stanztechniker im Konstruktionsprozess hilft Ihnen bei der Auswahl des richtigen Materials. So stellen Sie sicher, dass das Material Ihren Anforderungen entspricht, Probleme wie Risse vermieden werden und kostspielige Fehler für eine reibungslose Produktion verhindert werden.

Designkriterien für das Metallstanzen

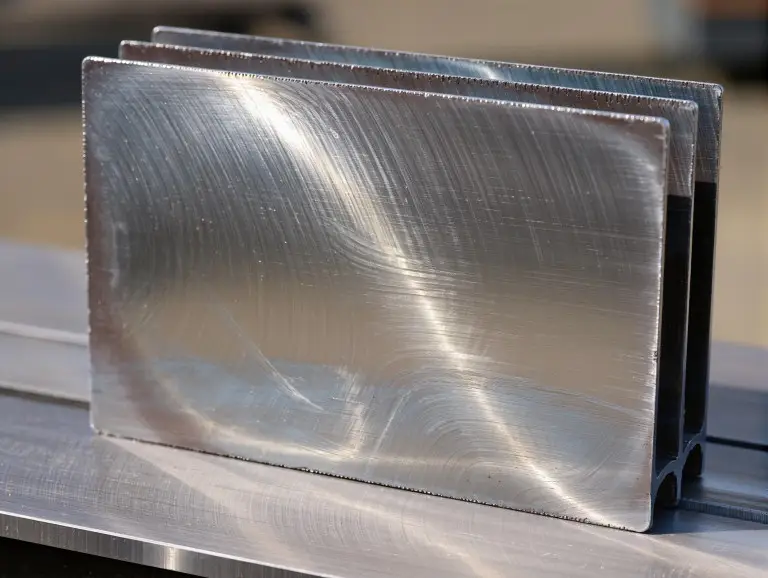

Beim Metallstanzen werden Bleche oder Spulen in bestimmte Formen gepresst und geschnitten. Dabei kommen Techniken wie Stanzen, Ausklinken, Prägen und Folgeverbundstanzen zum Einsatz. Diese Verfahren können je nach Komplexität des Bauteils einzeln oder kombiniert angewendet werden. Um optimale Ergebnisse zu erzielen, sollten Sie die folgenden wichtigen Konstruktionsrichtlinien beachten.

Schlitze und Löcher

Stahlstempel erzeugen Löcher und Schlitze, indem sie das Metall in eine Matrize pressen, bis es abbricht. Dabei entstehen Löcher mit glatter Oberseite, konischem Boden und Graten. Allerdings sind die Schlitze und Löcher nicht perfekt gerade. Für gleichmäßige Wände ist eine Nachbearbeitung erforderlich, was die Kosten erhöht.

MindestdurchmesserBei duktilen Werkstoffen wie Aluminium sollte der Mindestdurchmesser der Bohrung mindestens das 1,2-Fache der Materialstärke betragen. Bei festeren Werkstoffen wie Edelstahllegierungen sollte er das Doppelte der Materialstärke betragen. Die Nutbreite sollte mindestens das 1,5-Fache der Materialstärke betragen. Kleinere Abmessungen erfordern Spezialwerkzeuge, was die Kosten erhöht und das Risiko von Werkzeugbeschädigungen steigert.

Entfernung vom Rand: Nuten und Löcher sollten mindestens die doppelte Materialstärke vom Rand entfernt angebracht werden. Dadurch werden Ausbeulungen oder Verformungen vermieden, die Nachbearbeitung und zusätzliche Kosten verursachen würden.

Entfernung von BendsBei Löchern oder Schlitzen mit einer Breite oder Dicke von weniger als 0,100 Zoll (ca. 2,5 mm) sollte der Abstand zur Biegung mindestens dem Doppelten der Materialstärke plus dem Biegeradius entsprechen. Bei größeren Löchern oder Schlitzen beträgt der Abstand das 2,5-Fache der Materialstärke plus des Radius. Ein zu geringer Abstand kann zu Verformungen, Aufquellen oder Dehnungen führen.

Biegen und Formen

Biegen erfolgt häufig in den letzten Arbeitsschritten des Folgeverbundstanzens. Um Risse zu vermeiden, muss die Materialfaserrichtung senkrecht zur Biegerichtung ausgerichtet sein. Dies ist besonders wichtig bei hochfesten Werkstoffen wie Edelstahllegierungen oder vergüteten Metallen. Die Faserrichtung muss in Zeichnungen stets angegeben werden.

BiegehöheStellen Sie sicher, dass ausreichend Material vorhanden ist, indem Sie eine Mindesthöhe von 2,5-facher Materialstärke plus Biegeradius einhalten. Geringere Höhen erfordern zusätzlichen Aufwand, was die Kosten erhöht.

Biegen in der Nähe der KanteVersetzen Sie das Material um mindestens den Biegeradius oder fügen Sie einen Entlastungsschnitt hinzu. Die Nut sollte mindestens doppelt so breit wie die Materialstärke und so lang wie der Biegeradius plus die Materialstärke sein. Dies verhindert ein Einreißen.

Verformungen und Ausbeulungen vorbeugenBei dickeren Materialien sollten auf beiden Seiten der Biegung Entlastungsnuten angebracht werden, um ein Ausbeulen zu verhindern. In den Zeichnungen sind die Bereiche zu markieren, in denen ein Ausbeulen nicht zulässig ist.

Abmessungen und Toleranzen

Messen Sie gestanzte oder geprägte Merkmale von der Schnittkante aus. Verwenden Sie den kürzesten Schnitt für Innenmaße und den längsten für Außenmaße. Geben Sie bei Formteilen die Innenmaße an. Berücksichtigen Sie Biegewinkeltoleranzen (±1 Grad) und kumulative Effekte bei Teilen mit mehreren Biegungen.

Materialauswahl und ihre Auswirkungen

Auswahl des richtigen Materials Die Materialeigenschaften sind für die präzise Metallstanzung von entscheidender Bedeutung. Sie beeinflussen den Prozess und das Endprodukt unmittelbar. Konsultieren Sie unsere Ingenieure, um Ihre Konstruktionsziele mit den Produktionsrealitäten in Einklang zu bringen.

Jede Metallart besitzt einzigartige Eigenschaften, die Härte, Kornausrichtung und Dicke beeinflussen. Eisenmetalle sind magnetisch, rosten aber leicht. Nichteisenmetalle sind korrosionsbeständig. Edelstahl ist fest und rostfrei. Aluminium ist leicht und gut formbar. Titan und Edelmetalle sind fest und oxidationsbeständig. Vorbeschichtete Metalle und Polyesterfolien bieten zusätzlichen Schutz, während Drähte flexibel sind.

Ingenieure können das Verhalten von Materialien vorhersagen, Alternativen für spröde oder rissanfällige Materialien vorschlagen und kostspielige Verzögerungen vermeiden. Dies gewährleistet Qualität und Effizienz.

Unterstützung für Design for Manufacturing (DFM)

DFM integriert Fertigungsaspekte frühzeitig in den Designprozess. Dadurch werden Produkte funktional, ansprechend und kosteneffizient, während gleichzeitig der Markteintritt beschleunigt wird.

Umfassende DFM-Überprüfung

Eine gründliche Überprüfung hilft dabei, Probleme und Chancen zu identifizieren:

- Kundenanforderungen hinsichtlich Verwendungszweck, Haltbarkeit und Spezifikationen prüfen.

- Sicherstellen, dass Regeln und Normen eingehalten werden.

- Materialien hinsichtlich Funktion und Herstellbarkeit bewerten.

- Kompatibilität mit vorhandenen Tools prüfen.

- Montage- und Verpackungsanforderungen berücksichtigen.

Die Zusammenarbeit zwischen Herstellern und Stanzunternehmen klärt Ziele, liefert Einblicke in die Produktion und optimiert Entscheidungen. Dadurch verringert sich der Bedarf an Nachbesserungen.

Die Rolle des Prototypings

Prototyping Für unsichere, komplexe oder innovative Konstruktionen ist die Validierung unerlässlich. Sie testet die Leistungsfähigkeit im realen Einsatz und die Marktreaktion vor der Serienproduktion. Simulationssoftware kann Szenarien modellieren, um Schwachstellen frühzeitig zu erkennen. Dies reduziert den Bedarf an physischen Prototypen und spart Ressourcen. Die Kombination beider Methoden bietet die umfassendste Validierung.

Zusammenfassend

Bei Yonglihao wissen wir, dass jedes Detail im Bereich der Metallstanzkonstruktion zählt. Indem wir die Schlüsselaspekte des Stanzprozesses bereits in der Konstruktionsphase berücksichtigen, optimieren wir die Produktion, sparen Zeit und Kosten und maximieren die Effizienz. Mit unserer Expertise und unserem engagierten Team setzen wir Ihre innovativen Ideen in praktische, hochwertige Produkte um.

Von der Materialauswahl über die Designoptimierung bis hin zu jedem einzelnen Produktionsschritt setzen wir uns für die Lieferung zuverlässiger und präziser Produkte ein. Metallstanzdienste. Eine Partnerschaft mit uns bedeutet mehr als nur großartige Produkte – sie bedeutet, einen vertrauenswürdigen Partner an Ihrer Seite zu haben, der Sie in jeder Phase Ihres Projekts unterstützt.

Häufig gestellte Fragen

Welche Materialien werden üblicherweise beim Metallstanzen verwendet?

Gängige Werkstoffe sind Edelstahl, Aluminium, Kupfer und Kohlenstoffstahl. Jeder Werkstoff wird aufgrund seiner einzigartigen Eigenschaften und Anwendungsgebiete ausgewählt.

Welchen Einfluss hat die Materialstärke auf den Metallstanzprozess?

Die Materialstärke beeinflusst Werkzeuge, Matrizenkonstruktion und den gesamten Prozess. Dickere Materialien erfordern stärkere Werkzeuge und höhere Presskräfte.

Was sind die wichtigsten Überlegungen beim Entwerfen von Löchern und Schlitzen beim Metallstanzen?

Achten Sie auf Größe, Form und Position, um die Materialverträglichkeit sicherzustellen. Halten Sie Mindestmaße und Abstände ein, um Verzerrungen zu vermeiden.

Wie kann ich Materialverzerrungen beim Metallstanzen verhindern?

Wählen Sie die richtigen Materialien, konstruieren Sie sorgfältig und verwenden Sie geeignete Werkzeuge. Wenden Sie die DFM-Prinzipien an und achten Sie auf ausreichende Materialstärke.

Welche Bedeutung hat der Biegeradius beim Metallstanzdesign?

Der Biegeradius beeinflusst die strukturelle Integrität und das Aussehen. Er verhindert Rissbildung und sorgt für eine glatte Oberfläche.

Wie kann ich beim Design von Metallstanzteilen Kosten einsparen?

Optimieren Sie den Materialeinsatz, vereinfachen Sie Konstruktionen und wählen Sie effiziente Prozesse. Nutzen Sie DFM-Prinzipien, um die Produktionskosten zu senken.