镗孔是机械零件制造的关键环节,它直接影响零件的装配和工作性能。作为一种精密加工工艺,镗孔能够显著提高孔的质量。在精密工程中,一个简单的孔不仅仅是一个孔,它需要通过镗孔才能达到精确的标准。镗孔工艺利用旋转刀具去除材料,其精度可达0.001英寸,远优于传统的钻孔工艺。.

镗孔加工是一种精密的孔加工技术,用于扩大和精加工现有孔,从而获得高精度的尺寸、形状和表面光洁度。随着…… 在线数控铣削 借助先进的数字平台,获取高质量的镗孔和机械加工服务比以往任何时候都更加便捷。本文将解释镗孔的定义及其与其他加工方法的区别,并介绍其原理、类型、工具和参数。我们将探讨镗孔的优缺点、挑战和应用,帮助读者从基础到高级全面了解这项技术。.

什么是镗孔加工?

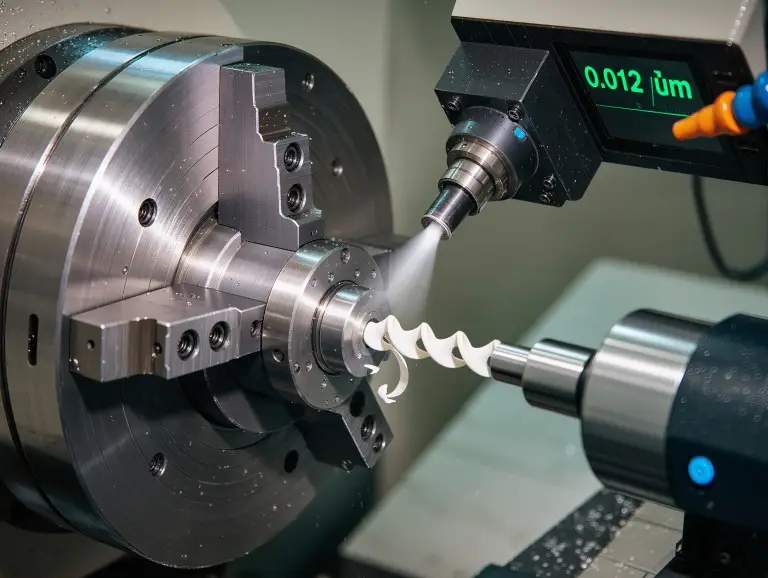

镗孔的核心是使用工具扩孔或精加工现有孔。这确保孔具有精确的直径和高质量的表面。镗孔始于钻孔、铸造或锻造形成的孔。它使用单刃刀具从内壁去除材料,从而调整孔的尺寸。该过程需要精确控制,以避免加剧初始孔的缺陷。在 Yonglihao Machinery,我们经常将铸造孔扩孔至 20% 以上。我们将同轴度误差控制在 0.01 毫米以内。.

镗孔的主要目标是获得精确的孔径。它还旨在提高孔的直线度和圆度(几何精度)。另一个目标是获得更好的表面光洁度。镗孔可以将表面粗糙度控制在 Ra 0.8μm 以下。这可以延长零件的使用寿命。这不仅有助于零件更好地配合,还能减少未来的磨损。例如,在加工铝合金零件时,镗孔可以确保孔的对称性,从而避免装配过程中出现问题。.

镗孔与其他加工方法的区别

镗孔与其他加工方法不同。它专注于精加工现有孔,而不加工新孔或外表面。这有助于用户避免混淆。通过比较各种方法,我们可以展示镗孔的独特作用,从而确保选择正确的加工工艺。.

钻孔与钻探

钻孔和镗孔的主要区别在于它们的功能。钻孔是从无到有地创建第一个孔。镗孔则是对现有孔进行最终加工,以修复和扩大孔径。钻孔使用多刃钻头快速去除材料,其精度通常在 0.02 英寸左右。钻孔表面通常粗糙,且可能存在偏心。镗孔使用单刃刀具,精度可达 0.0005 英寸,适用于需要高精度的作业。例如,在我们的项目中,钻孔后立即进行镗孔可以修正初始误差,从而提高整体精度。.

钻孔与扩孔

镗孔和铰孔的区别在于它们的能力。铰孔主要用于微调孔径和表面光洁度,无法修正较大的孔位误差。而镗孔则可以去除更多材料并修正孔的几何形状。铰孔使用多刃刀具,仅适用于已接近最终尺寸的孔,其公差约为0.001英寸。镗孔可以修正偏心孔,扩大孔径,并改善孔的对准度。在我们的工作中,我们通常先用镗孔进行初步调整,再用铰孔进行最终精加工,以确保表面光洁度达到Ra 0.8μm。.

钻孔与转弯

镗孔类似于“内圆车削”。它与车削不同,车削加工的是外表面。镗孔时,工件通常保持静止(在铣床或镗床上),或者刀具保持静止(在车床上)。车削则是通过旋转工件来去除其外表面的材料。镗孔则专注于内孔加工,刀具旋转并进给。这使得镗孔成为加工内孔(例如圆柱孔)的理想选择,因为它可以提高加工精度。在我们的车间,我们经常使用车床镗孔来加工圆柱形零件。这有助于减少振动。.

|

加工方法 |

主要功能 |

工具类型 |

典型公差 |

适用场景 |

|---|---|---|---|---|

|

无聊的 |

优化现有孔洞,扩大直径,修正几何形状 |

单刃工具 |

0.0005英寸 |

精密部件,例如气缸孔 |

|

钻孔 |

创建初始孔 |

多刃钻头 |

0.02英寸 |

快速粗加工 |

|

铰孔 |

微调尺寸和表面处理 |

多刃工具 |

0.001英寸 |

接近最终尺寸的孔 |

|

转弯 |

外加工 |

固定工具 |

视情况而定 |

圆柱形外表面 |

镗孔加工的工作原理和工艺流程

镗孔的工作原理基于运动。刀具和工件相互相对运动,从而实现精确的材料去除。该工艺流程包含多个步骤,这些步骤确保了加工精度从粗加工逐步提高到精加工。.

基本工作原理

基本原理很简单。切削刀具绕孔轴线旋转,同时沿轴线向前进给。其单刃切削内壁材料,从而扩大孔径。这种相对运动确保材料均匀去除,并防止应力不均。刀具的设计使其能够与工件精确配合,从而实现精确的材料去除。加工方法多种多样,例如车床和铣床的加工方法。具体选择取决于实际需求。例如,在车床镗孔中,工件旋转;而在铣床镗孔中,刀具旋转。车床镗孔适用于加工复杂形状的工件。我们发现铣床镗孔方法更加灵活,尤其适用于加工非对称零件,并能减少误差。.

镗孔加工的主要步骤

主要步骤包括夹紧、预加工、粗镗和精镗。这些步骤确保了加工效率和质量。以下是步骤列表:

- 工件夹紧零件的定位和固定至关重要。它能确保零件与机床轴线对齐。任何偏差都会增加误差。我们使用精密夹具将误差控制在 0.01 毫米以内。.

- 预加工这样可以确保一开始就有一个孔(通过钻孔或铸造)。这一步骤提供了初始尺寸,避免了必须从实心部件开始。.

- 粗镗(粗加工)这一步骤可以快速去除大量材料,并修正孔的直线度。我们使用更高的进给速度来接近最终尺寸。.

- 精镗(精加工)此步骤采用低进给量和高转速,以实现最终的公差和表面质量。此步骤侧重于精度,可实现Ra 0.8μm以下的表面粗糙度。.

在我们的航空航天项目中,我们优化了这些步骤。这使得表面粗糙度从 Ra 1.6μm 降低到 Ra 0.8μm。.

镗孔加工的主要类型

根据机床和工艺的不同,镗孔加工主要分为几种类型,以满足不同的需求和精度要求。采用立式、卧式和特定工艺可以满足所有需求。.

以下是类型列表:

|

类型 |

子类别 |

适用场景 |

优势 |

|---|---|---|---|

|

机器 |

垂直钻孔 |

大型重型工件(例如涡轮机壳体) |

高稳定性,降低重力冲击 |

|

机器 |

卧式镗孔 |

长孔加工(例如发动机气缸) |

柔韧性强,精度高 |

|

机器 |

数控镗孔 |

批量生产 |

公差±0.0005英寸,自动化 |

|

按流程 |

直线镗孔 |

同轴孔修正(例如曲轴孔) |

精确对齐 |

|

按流程 |

背镗 |

内部特征加工 |

避免外部干扰 |

按机器类型分类

根据机床的不同,镗孔可分为立式、卧式和数控式三种类型,每种类型都有其最佳用途。.

- 垂直钻孔这种方法适用于大型、重型工件。工件旋转,从而提供稳定性。它适用于涡轮机壳体等大型零件。此外,它还能降低重力的影响。.

- 卧式镗孔该刀具适用于加工长孔。刀具可旋转,因此具有极高的灵活性。它常用于发动机气缸的加工,并能提供高精度。.

- 数控镗孔这是一个自动化、高精度的加工过程,由程序控制,精度可达±0.0005英寸,非常适合一次性加工多个零件。.

按加工工艺分类

加工工艺包括直线镗孔和反镗孔。这些工艺针对特定的孔结构。.

- 直线镗孔:这用于校正两端孔的对准情况。例如发动机曲轴上的孔。它可以确保精确对准并提高耐用性。.

- 背镗此工艺从背面扩孔。工具先穿过孔。它适用于加工内部结构,有助于避免外部干扰。.

- 盲孔钻孔与通孔钻孔盲孔需要仔细清除切屑。通孔则允许刀具完全穿过。为了防止变形,采用了不同的策略。.

- 精密镗孔和夹具镗孔精密镗孔追求的是高精度。夹具镗孔则适用于定位要求非常严格的作业。.

镗孔加工所需的工具和设备

镗孔所需的工具和设备包括机床及其零件。它们确保镗孔过程的精确性和高效性。选择合适的设备取决于工件的尺寸、材料和所需的精度。.

常用机床

常用的机床包括车床、铣床和镗床。每种机床都有其独特的功能。车床使工件绕固定轴旋转,用于加工精密孔并去除材料,常用于加工圆柱形内孔。铣床使刀具绕工件旋转,用途广泛,适用于加工复杂形状。在我们的车间,我们通常使用车床加工简单的内孔,使用铣床加工不规则形状的零件。镗床专为加工高精度孔而设计,可以加工大型工件。.

工具组件(刀具)

刀具组件包括镗杆、镗头和刀片。您的选择会影响刀具的刚性和切削性能。镗杆是刀具的主要部件。其材质(例如钢、硬质合金或阻尼杆)会影响刀具的稳定性。过长的镗杆可能会引起振动。镗头是用于调整孔径的精密工具。它们可以进行微调并提高效率。刀片是切削部件。其材质(例如硬质合金)和形状取决于材料的硬度。例如,使用阻尼镗杆可以降低深孔加工中的振动。.

以下是工具组成部分概述:

|

成分 |

描述 |

关键影响因素 |

|---|---|---|

|

无聊酒吧 |

握住切割工具 |

材料、长径比、刚度 |

|

钻孔头 |

可调节直径机构 |

精细调节精度高,用途广泛 |

|

插入 |

实际切割部分 |

材质,几何形状 |

关键加工参数及影响因素

关键加工参数包括切削速度、进给率和切削深度。这些参数直接影响加工效率和质量。长径比和刚度等因素也必须加以控制,这有助于避免常见问题。.

切削参数

核心切削参数是切削速度和进给率。它们在效率和最终表面光洁度之间取得平衡。较高的切削速度可以改善表面光洁度,但会加速刀具磨损。进给率影响材料去除的速度。粗镗时切削深度较大,以便快速去除材料;精镗时切削深度较小,以确保精度。例如,在硬质合金材料上,较低的进给率可使刀具寿命延长 15%。优化这些参数可以将表面粗糙度降低至 Ra 0.8μm。在我们的项目中,调整切削速度可将生产时间缩短 10%。.

影响质量的关键因素

影响加工质量的关键因素之一是长径比(L/D 比)。这是最重要的因素,它决定了刀具的稳定性。长径比超过 4:1 容易引起振动,导致加工表面粗糙。机床和工件的刚性也有助于避免振动。精密夹具可以增强它们的强度。排屑和冷却也至关重要,尤其对于盲孔加工而言,以防止过热损坏。使用冷却液可以减少热量积聚,延长刀具寿命。.

以下是一些影响因素:

- 长径比:保持低于 4:1 的比例,以减少刀具弯曲。.

- 刚性改进机器和工件的固定方式,以减少振动。.

- 芯片去除和冷却妥善管理芯片,避免堵塞和过热。.

|

参数/因子 |

描述 |

典型值/范围 |

影响 |

优化建议 |

|---|---|---|---|---|

|

切割速度 |

工具旋转速度 |

根据材料而定 |

改善表面处理,但加速磨损 |

碳化物材料减少 20% |

|

进给速率 |

轴向进给 |

粗镗孔较高,精镗孔较低 |

材料去除率 |

减少用量以延长刀具寿命 |

|

长径比 |

刀具长度/直径 |

<4:1 |

稳定性好,避免振动 |

保持在 4:1 以下 |

|

刚性 |

机器/工件固定 |

– |

减少振动 |

使用精密夹具 |

镗孔加工的优点、缺点和挑战

钻孔的优缺点在于如何平衡其高精度和由此带来的挑战。振动就是其中一项挑战。了解这些挑战有助于您决定何时使用钻孔技术。.

钻孔的优势

镗孔的优势包括极高的孔径精度,以及优异的孔直线度和对准度,可达到0.001英寸的公差。这对于需要紧密配合的零件来说非常理想。镗孔可以加工其他刀具难以加工的大直径孔,例如大型圆柱孔。其卓越的对准性能可将装配失败率降低15%。.

局限性和挑战

局限性和挑战包括刀具弯曲和振动。振动是刀具悬伸过长导致的最大问题。加工周期比钻孔和铰孔慢,耗时更长,成本也更高。它需要熟练的操作人员和专用设备。解决方案包括使用阻尼杆或调整参数来抑制振动。例如,可以降低进给速度。在我们的工作中,这些方法已将振动问题降低到以下水平。 10%. 尽管面临这些挑战,钻孔在精密领域仍然至关重要。.

以下是挑战与解决方案的表格:

|

挑战 |

描述 |

解决方案 |

|---|---|---|

|

振动 |

由长悬垂结构造成 |

阻尼杆,优化参数 |

|

低效率 |

长周期 |

数控自动化 |

|

高昂的成本 |

需要熟练工人和设备 |

培训和设备升级 |

镗孔加工的典型应用领域

镗孔工艺通常应用于汽车、航空航天和重型机械领域,它能确保生产出精密零件。在这些行业中,镗孔工艺能够加工复杂的孔洞,并提高零件的性能。.

- 汽车行业它用于发动机气缸和变速箱壳体。它确保活塞精确配合,并通过 10% 提高效率。.

- 航天它用于制造起落架部件和涡轮机壳体。它能制造出高精度形状,可以应对极端条件。.

- 重型机械它用于挖掘机臂和大型轴承座。它能提供精确的孔位,从而提高重载能力。.

结论

在精密制造中,镗孔加工不可或缺。它为孔的加工提供了高精度的解决方案。选择合适的刀具和参数是成功的关键,这既能保证质量,又能提高效率。.

该工艺精度极高,误差可低至 0.001 英寸。它还能提供精细的表面光洁度,Ra 值低至 0.8μm。这使其成为需要顶级零件的行业的关键所在。我们已经讨论了它的定义、区别和原理。我们也介绍了它的类型、工具、参数、优缺点和用途。这充分展现了镗孔工艺的多功能性。它可以处理从简单到复杂的各种任务。.

自 2010 年以来,Yonglihao Machinery 一直是该领域的专家。我们专注于制造。 快速制造. 我们提供 CNC加工服务 还有更多,足以应对枯燥乏味的情况。我们团队的专业技能确保了一流的品质。联系我们,了解我们如何满足您的需求。.

常问问题

什么是镗孔加工?

镗孔是一种精密加工工艺。它使用镗刀来扩大或精加工现有的孔。这些孔可能是钻孔、铸造或锻造形成的。镗孔的主要目的是获得精确的孔径。它还能改善孔的直线度、圆度和几何形状,并提高表面光洁度,公差可低至 0.001 英寸。.

镗孔加工与其他加工方法有何区别?

镗孔主要用于精加工现有孔。这与钻孔不同,钻孔是创建初始孔。它也不同于铰孔,铰孔只能微调尺寸,无法修正误差。车削加工的是外表面。例如,镗孔可以去除更多材料并修正几何形状。钻孔的公差通常在 0.02 英寸左右。具体选择取决于需求。在我们的项目中,先钻孔再镗孔可以显著提高精度。.

镗孔加工的主要步骤是什么?

主要步骤是夹紧工件以确保对准。接下来是预加工,准备初始孔。粗镗快速去除材料并修正直线度。精镗采用低进给和高转速,以达到最终的公差和表面质量。优化这些步骤可以减少误差。.

如何解决镗孔加工中常见的难题?

常见的挑战包括振动和刀具弯曲。这些通常是由刀具过长引起的。使用阻尼杆可以解决这些问题。优化切削参数,例如降低进给速度,也有帮助。有效的冷却是另一种解决方案。这些措施可以延长刀具寿命。 15% 并提高效率。.

镗孔加工适用于哪些行业?

它适用于汽车行业的发动机气缸等零部件,也用于航空航天领域的涡轮机壳体。重型机械,例如挖掘机臂架,也使用这种材料。它为这些领域提供高精度的孔加工。.