在现代制造和工程领域,表面粗糙度是衡量产品质量和性能的关键指标。它会影响耐磨性、摩擦系数、涂层附着力、耐腐蚀性和导电性。为了确保表面质量满足设计要求,制造商采用标准化的测量方法。.

表面粗糙度图表和表面光洁度转换表有助于工程师做出明智的决策。这些工具使他们能够在加工质量和成本控制之间取得平衡。.

如果您的产品对表面光洁度有很高的要求,那么本指南将为您提供宝贵的参考。.

什么是表面光洁度?

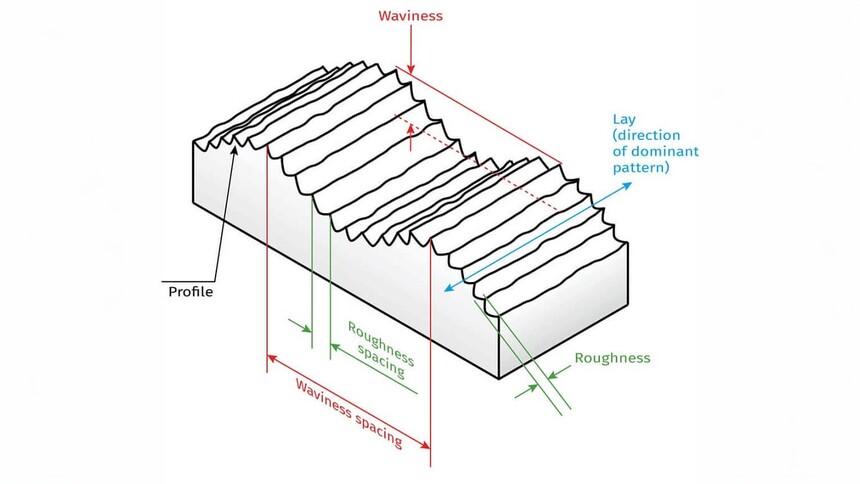

表面光洁度是指材料表面的细微不规则性。它通常用粗糙度来衡量,常用参数包括Ra(平均粗糙度)和Rz(最大轮廓高度)。这些值会影响零件的功能、寿命和外观。评估表面光洁度时,我们会关注三个方面:粗糙度、波纹和分层。

粗糙度定义为表面高度的微小差异。该指标由切削或磨削等机械加工过程产生。我们所说的表面光洁度,主要指粗糙度。

波纹是指零件表面周期性的起伏。这通常是由机器振动或不稳定引起的。过多的波纹可能会影响零件的配合度和性能。

另一方面,层次结构与表面纹理的方向有关。它很大程度上取决于加工刀具的轨迹。它会影响表面在不同方向上的摩擦特性。

随着航空航天和汽车等行业对精度要求越来越高,表面光洁度已成为质量控制的关键环节。在数控加工中,表面光洁度是重要的质量标准之一。.

进一步阅读: 金属表面处理

为什么表面光洁度在工程过程中如此重要?

表面光洁度在工程和制造中起着至关重要的作用。这一指标直接影响产品的性能、外观和耐用性。无论是机械零件、电子设备还是消费产品,这一指标都至关重要。

控制表面光洁度可以有效改善摩擦性能并提高耐腐蚀性。它还能增强涂层附着力并提高导电性。此外,表面光洁度对于产品的美观度至关重要,尤其是在高精度制造和高要求行业。表面光洁度的质量通常决定了产品的最终性能和使用寿命。

具有良好表面光洁度的零件具有以下优点:

减少摩擦,延长寿命: 光滑的表面有效减少零件之间的摩擦,从而减少磨损,显著延长产品寿命。

提高耐化学性和耐腐蚀性: 更高的光洁度可减少微观缺陷。这有效地阻止了化学物质和腐蚀性物质的渗透。这增强了耐化学性和耐腐蚀性。

促进涂料和油漆的附着力: 光滑的表面使涂料和油漆更容易均匀附着。这提高了涂层的耐久性和强度。

增强视觉吸引力: 高光泽的表面使消费品等产品更具吸引力。表面质量直接影响用户对产品的感知和体验。

消除表面缺陷: 增强表面处理可以轻松消除或减少细小的表面缺陷,从而进一步提高产品的整体质量。

提高导电性: 表面越光滑,相应的电阻越低。这对于需要提高电气性能的部件非常有用。

增强耐磨性: 优化表面处理可提高产品的耐磨性,并减少摩擦效应,使产品更耐用。

如何测量表面粗糙度

测量表面粗糙度对于确保产品质量和性能至关重要。准确的表面特征数据有助于优化加工工艺并延长产品寿命。不同的测量方法适用于不同的材料和要求。测量工具分为两类:接触式和非接触式。.

1. 接触式方法(触针探针仪器)

接触式测量法是指用针头沿表面移动来记录高度变化,从而生成粗糙度数据。这种方法精度高、成本低,非常适合硬质材料。但是,它可能会轻微损伤软质材料,而且速度比非接触式测量法慢。.

2. 非接触式方法(光学、激光或X射线)

非接触式方法利用光学、激光或X射线技术来获取表面轮廓。它们速度快、无损伤,是精密零件或软性材料的理想选择。然而,这类设备价格昂贵,且对反射性或透明表面的测量效果较差。.

3. 比较方法

这项技术通过将产品表面与标准样品进行比较来评估粗糙度。制造商会制备具有已知粗糙度水平的样品。然后,对产品进行目视和触觉检查,以确保其与这些样品的一致性。.

测量表面粗糙度的各种方法

可以使用多种方法测量零件的表面光洁度,其中包括:

分析技术: 轮廓测量技术通过切割或研磨表面来测量粗糙度。这是一种破坏性方法,通常用于实验室环境。该技术可以深入分析表面特性,并提供高精度数据。然而,由于它会破坏表面,因此不适用于成品或生产过程中的检测。

区域技术:面积技术专门用于测量大面积表面的平均粗糙度。它通过分析整个表面区域来获取整体粗糙度数据。这种方法特别适用于检测形状复杂或零件尺寸较大的表面。然而,它无法捕捉小面积局部区域的详细信息。

显微镜技术: 显微镜技术使用高倍显微镜进行测量。例如电子显微镜或原子力显微镜。它用于测量微小表面的粗糙度,尤其适用于纳米级精度的研究领域。这种方法常用于半导体和纳米技术领域。它能够提供非常详细的表面信息。

归纳法: 电感法利用电感传感器测量到表面的距离。该方法特别适用于金属或导电材料。它精度高且无损,常用于检测精密零件的表面。电感法广泛应用于航空航天和电子制造领域,因为这些领域对表面质量至关重要。

机器方法: 机器测量法利用数控机床中的测量系统,在加工过程中直接测量表面粗糙度。该技术适用于大规模生产,并可实时监控质量。它不仅提高了效率,还确保了产品的一致性。

超声波法: 超声波法利用声波测量表面粗糙度。它非常适合检测大型结构或难以触及的表面,例如管道或船体。作为一种非接触式、非破坏性技术,它广泛应用于工业检测,以监测大型结构表面。

表面粗糙度图表符号和缩写

当您想详细了解加工表面粗糙度图表的概念时,您可能会发现某些数据难以理解。如果您无法准确理解这些数据,后期测量也会很困难。

为了帮助您更好地理解,我们整理了相关概念以及对应的图表。

Ra – 平均表面粗糙度

Ra是最常用的表面粗糙度参数。它测量的是表面高度相对于中心线的平均偏差。通过计算微小波动的平均值,Ra可以简单反映表面的整体光洁度。它是表面质量控制中常用的指标,对于对光滑度或耐磨性要求较高的零件尤其重要。

Rmax – 山峰到山谷的最大垂直距离

Rmax 表示表面最高峰和最低谷之间的最大垂直距离。此参数提供有关表面极端粗糙度的信息。它突出显示最高点和最低点,常用于评估极端缺陷。尤其适用于对光滑度要求严格的产品。Rmax 可以识别影响功能的潜在问题,并确保表面不会过度粗糙。

Rz – 轮廓的平均最大高度

Rz 通过测量多个采样段的最大高度差来计算平均值。它反映了表面不规则轮廓的高度差,并且比 Ra 提供了关于局部峰谷更详细的信息。Rz 适用于需要进行详细表面分析的应用。它可以帮助识别局部缺陷并评估整体光滑度,从而确保零件的耐用性和功能性。

表面粗糙度图表

表面粗糙度图表是一种通用的表面质量工具图表。它为工程师和制造商提供了清晰的可视化数据参考。该图表允许用户查看每种工艺可达到的表面粗糙度(例如 Ra、Rz 等)的典型范围。这些图表可用于设计和生产过程,以确保表面光洁度符合要求,从而提高产品性能和可靠性。

表面光洁度换算表

表面光洁度换算表是用于比较不同加工工艺的表面质量的工具。它可以帮助制造商转换公制和英制单位,以确保表面光洁度符合要求。

常见粗糙度参数解释:

拉: 平均粗糙度,用来表示表面光滑程度。

均方根值: 均方根粗糙度,与 Ra 类似。

回车: 表面最高点与最低点之间的距离。

N 级: 表面粗糙度的标准化等级。

截止长度: 测量表面粗糙度所需的样品长度。

| Ra(微米) | Ra(微英寸) | RMS(微英寸) | N级 | Rt(微米) | 截止长度(毫米) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 0.08 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 0.25 |

| 0.1 | 4 | 4.4 | 3 | 0.8 | 0.25 |

| 0.2 | 8 | 8.8 | 4 | 1.2 | 0.25 |

| 0.4 | 16 | 17.6 | 5 | 2 | 0.25 |

| 0.8 | 32 | 32.5 | 6 | 4 | 0.8 |

| 1.6 | 63 | 64.3 | 7 | 8 | 0.8 |

| 3.2 | 125 | 137.5 | 8 | 13 | 2.5 |

| 6.3 | 250 | 275 | 9 | 25 | 2.5 |

| 12.5 | 500 | 550 | 10 | 50 | 2.5 |

| 25 | 1000 | 1100 | 11 | 100 | 8 |

| 50 | 2000 | 2200 | 12 | 200 | 8 |

表面粗糙度图表备忘单

| 微米级 | 微英寸额定值 | 描述 | 应用 |

| 25 | 1000 | 锻造或锯切工艺产生的粗糙表面 | 适用于未完成的间隙或粗加工的结构部件 |

| 12.5 | 500 | 重切削或粗进给导致的表面粗糙度 | 用于间隙表面,通常位于需要应力的区域 |

| 6.3 | 250 | 常用于铣削、钻孔或磨削工艺,表面较粗糙 | 适用于有应力要求的机械零件 |

| 3.2 | 125 | 表面处理更粗糙,适合承载高负荷的部件 | 常用于承受振动和高应力的部件 |

| 1.6 | 63 | 表面光洁度较好,常用于精密加工 | 适用于受控条件下生产的零件 |

| 0.8 | 32 | 高精度加工,通常需要严格的控制和表面处理 | 适用于不需要支撑重载或连续运动的部件 |

| 0.4 | 16 | 精细研磨或抛光,适合对光滑度要求较高的应用 | 用于需要高光滑度的表面 |

| 0.2 | 8 | 经过精密抛光获得的表面,用于滑动部件或特殊部件 | 环和密封件必须顺畅滑动的部件 |

| 0.1 | 4 | 极高品质的表面处理,常用于精密仪器和高灵敏度设备 | 用于精密仪器和仪表 |

| 0.05-0.025 | 2-1 | 通过超精加工或抛光实现的最精致的表面 | 适用于精密测量工具和灵敏测量设备 |

表面粗糙度图表备忘单可以帮助工程师快速了解不同的表面光洁度要求,并将其应用于具体场景。以下是表面粗糙度等级及其应用的简要说明:

粗糙表面: 25微米级。主要用于大型零件、结构件等精度要求不高的区域的粗加工。

中等粗糙度: 6.3至3.2微米。常用于加工机械零件,适合承受应力并满足一定精度要求的零件。

表面细腻:1.6至0.4微米。适用于精密机械和变速箱等需要平滑配合和精确控制的部件。

超精细表面: 0.2微米以下。适用于仪器仪表、光学设备、精密量具等高精度领域。

影响表面光洁度的因素有哪些?

影响表面光洁度的主要因素包括:

冷却液类型 :不同的冷却液会影响切割过程的热量和平滑度。合适的冷却液有助于降低热量,并使表面更光滑。

切割设置 :刀具移动速度、切削材料量以及切削深度都会影响表面质量。切削速度越快,切削深度越小,通常可以获得更光滑的表面。

加工过程 铣削、车削和磨削等不同的加工工艺会产生不同的表面光洁度。像磨削和抛光这样的精密加工方法通常能获得最光滑的表面。.

振动 :切割过程中,机器或材料振动会导致碰撞,使表面变得粗糙。减少振动对于获得良好、光滑的表面至关重要。

如何改善表面粗糙度

改善表面粗糙度的常用方法包括:

改善切削条件: 调整切削速度、进给率和切削深度。较高的切削速度和较小的进给量通常能改善表面光洁度。此外,确保使用正确的刀具角度并保持刀具锋利也能显著改善表面粗糙度。.

选择正确的加工技术: 不同的加工方法会影响表面的光滑程度。使用研磨、抛光或珩磨等精密技术可以打造更光滑的表面。

选择合适的原材料: 材料的硬度和韧性会影响表面的粗糙度或光滑度。选择更易于加工的材料有助于控制表面粗糙度,并改善最终效果。

总结

在 Yonglihao Machinery,我们深知表面处理对产品性能至关重要。它直接影响产品的耐用性、可靠性和外观。因此,我们致力于确保每一种表面处理工艺都能满足设计和功能方面的双重要求。.

我们运用先进的测量方法和工具,帮助客户即使在最复杂的生产环境中也能保持严格的质量控制。我们的团队不断改进工艺流程,利用表面粗糙度图表和表面光洁度转换表,确保每一件产品都达到最高标准。.

作为专家 CNC加工服务, 我们深知表面光洁度对产品成功至关重要。如果您追求卓越性能,请立即联系我们。我们将以值得信赖的精准度和品质,助您实现非凡成果。.