铣削加工是利用旋转刀具去除材料。刀具的选择决定了加工速度、稳定性以及可加工的特征。在大多数加工车间,刀具的选择主要集中在两大类:面铣刀和立铣刀。.

核心原则是:使用面铣刀快速加工大面积平面;使用立铣刀精确加工槽、型腔、肩部、轮廓和三维特征。立铣刀有时可以加工端面,但面铣刀不能替代立铣刀进行特征加工。.

在 Yonglihao Machinery,我们支持 数控铣削服务适用于原型和生产零件。当客户询问应该选择哪种刀具时,我们首先会考虑零件的几何形状和机床的刚度,然后根据加工需求选择合适的刀具系列。.

什么是面铣刀?什么是立铣刀?

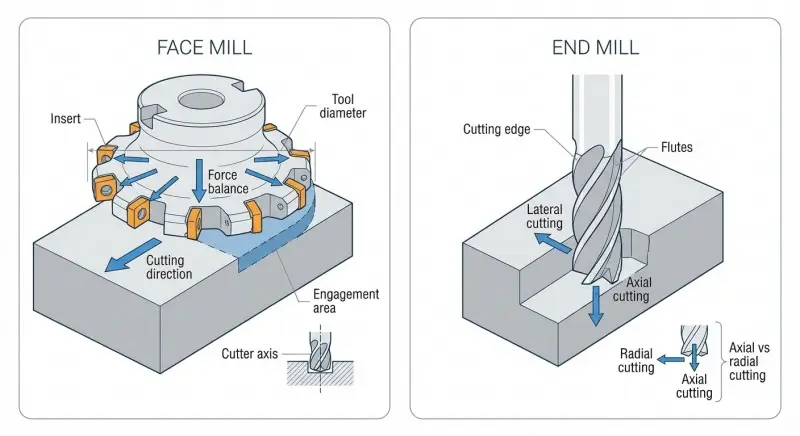

面铣刀是一种用于加工垂直于主轴轴线的表面的刀具。它使用多个刀片或切削刃,沿宽阔的路径去除材料。因此,它是加工宽阔平面和进行预加工的首选刀具。.

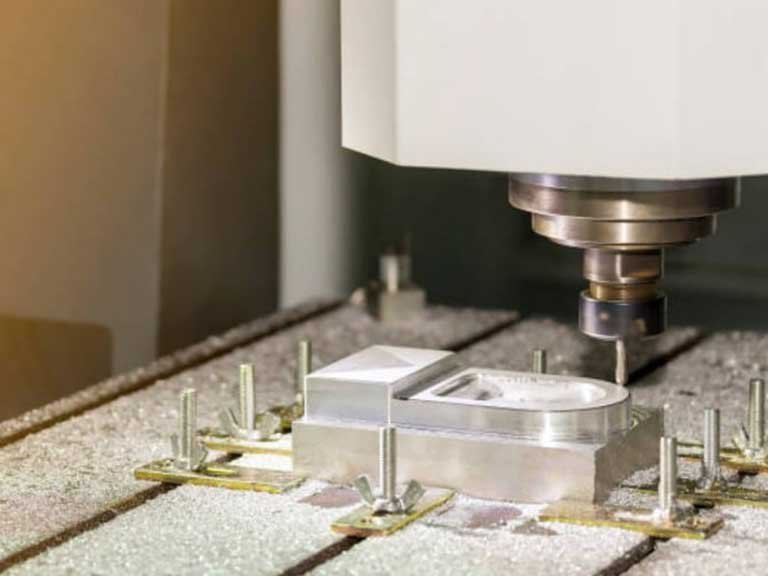

面铣 操作时,通常将工件放置成目标面垂直于刀具轴线。将工件牢固夹紧,选择稳定的主轴转速和进给量,然后用刀具扫过表面。根据工件宽度和余量,一次或几次走刀即可加工多个面。.

立铣刀 是一种刀刃位于刀端和侧面凹槽处的刀具。根据刀具类型的不同,它可以进行横向切削,也可以进行轴向切削,例如下切或斜坡切削。这使其成为加工型腔、槽、肩部、轮廓和模具特征的首选刀具。.

与端铣相比,端铣的刀具接触面积更小。这提高了加工效率和特征控制,但也意味着受力集中在较小的刀具上。刀具挠曲和振动会更快地成为加工的限制因素,尤其是在刀具伸出长度较长的情况下。.

刀具几何形状和切削行为

真正的区别不仅仅在于铣削方式本身,更在于切削刃的位置以及刀具与工件的接触面积。这决定了切削方向、力平衡、切屑厚度、发热量和稳定性。.

面铣刀的刀片直径较大,切削面积广,载荷分散在多个刀刃上,正确设置后能保持受力平衡。这有助于在大尺寸加工面上保持稳定性,并在需要快速去除材料时提高生产效率。.

立铣刀直径较小,刀刃侧向和刀尖均有切削刃。它可以深入狭窄区域并加工出深度特征。这种多功能性也使得刀具伸出长度、刀具刚性和排屑性能较为敏感,尤其是在深型腔和窄槽加工中。.

刀刃形状也很重要。面铣刀通常使用可更换刀片,这有助于保持性能稳定和便于维护。立铣刀通常是整体式刀具,磨损后可能需要重新研磨或更换,具体取决于您的刀具策略。.

如果只能记住一个几何要点,那就记住这一点:面铣刀用于加工表面,立铣刀用于加工细节。这一句话就能避免大多数刀具选择错误。.

面铣刀与立铣刀:性能对比检查清单

如果想要做出明确的决定,请使用同一份清单比较两种工具。目的不是给它们排名,而是将工具的性能与零件的要求相匹配。.

以下是一个简洁明了的对比表,您可以在流程规划过程中使用。.

| 决策因素 | 面铣(典型强度) | 立铣刀(典型强度) |

|---|---|---|

| 最佳输出 | 大平面,预处理和精加工 | 口袋、插槽、肩部、轮廓、线条 |

| 材料去除趋势 | 宽阔的坡面更高 | 脸型较宽时,位置较低,更适合面部特征。 |

| 表面光洁度趋势 | 表面平整度和均匀性都非常好 | 对特征和轮廓的刻画效果非常好,具体取决于工具类型。 |

| 使用权 | 需要敞开式操作台和间隙 | 可触及狭窄空间和内部结构 |

| 深度行为 | 最适合轻微至中等程度的面部割伤 | 可以加工更深的特征,但受限于刚度和切屑排出能力。 |

| 刚度敏感性 | 由于刀具直径和受力情况,需要刚性安装。 | 对凸起和偏转很敏感,尤其是在深口袋里。 |

| 典型工具形式 | 嵌入式刀片(易于更换刀刃) | 整体式或镶嵌式立铣刀(多种几何形状) |

此表仅供参考,并非硬性规定。小型立铣刀可以加工小型端面。如果几何形状允许,面铣刀可以加工出浅凹槽。但最佳配合始终保持一致。.

何时使用每种工具?

如果零件具有影响装配、密封或对准的大面积表面,则应优先选择端面铣削。端面铣削可以更快地去除材料,并获得更可预测的平面度。此外,当需要加工的面积较大时,端面铣削还可以缩短加工周期。.

当您的目标是找平表面、去除氧化皮或在进行特征加工前准备基准面时,请使用面铣刀。这常见于框架、机床底座、发动机外壳和夹具板。铣削后的表面将成为后续加工的基准面。.

当零件需要加工内部几何形状时,应选择立铣刀。槽、型腔、肩部、键槽以及 2.5D 或 3D 轮廓都是立铣刀的加工领域。该刀具可以沿侧壁切削,沿 Z 轴方向逐步切削,并能精确地沿轮廓路径移动。.

当表面存在现有特征时,立铣也是更佳选择。面铣需要足够的间隙和干净的切削区域。如果切削路径附近有凸台、肋条或孔,立铣可以提供更安全的加工方式和更好的控制。.

在许多实际工作中,这两种刀具应该在同一程序中使用。先铣削基准面,再铣削特征面,最后精加工关键面或凸台。这种加工顺序可以减少误差累积,因为后续切削都以经过验证的平面为基准。.

在 Yonglihao Machinery,我们通常这样规划工作:先建立稳定的基准,然后逐步推进各项功能,最后完成关键接口。这样可以确保检验工作的可预测性。.

影响结果的设置因素

机床刚性绝非无关紧要。它决定了切削过程是平滑还是嘈杂,以及加工表面是稳定还是波纹状。端面铣削由于啮合范围大,会产生较大的切削力,因此刚性主轴和牢固的夹具至关重要。.

端铣加工对刀具挠曲更为敏感。小直径刀具和长出刀长度的刀具就像弹簧一样。如果刀具弯曲,就会损失尺寸、壁面直线度和表面质量。这就是为什么深型腔和薄壁加工需要格外规划的原因。.

工件夹持是第二个关键因素。如果夹持力不足,面铣刀可能会推动工件,从而破坏平面度。如果工件振动,立铣刀可能会产生颤动或将切屑带入切削区域,从而损坏切削刃并留下痕迹。.

材料的选择会影响切屑的形成和热量。铝材如果没有良好的排屑和冷却策略,切屑容易堆积在刀刃上。硬钢会增加磨损,并且需要稳定的切削力以避免崩刃。虽然刀具系列仍然适用,但容错率会降低。.

在端铣加工中,排屑往往是最大的隐患。深凹槽和窄槽容易滞留切屑,导致温度升高,进而引发二次切削。如果切屑无法排出,刀具寿命将大幅缩短,加工表面光洁度也会迅速下降。.

如果要在速度和安全之间做选择,请优先选择稳定性。稳定的切割方式可以让您之后提高进料量。不稳定的切割方式永远无法达到高效切割的效果。.

常见问题及快速解决方法

端面铣削表面出现颤动或振动通常意味着刚性不足、啮合不良或刀刃钝化。应减少悬伸、改善夹紧力并检查刀片状况。如果表面出现重复波纹,应先进行稳定加工,然后再提高转速。.

端铣加工中刀具断裂通常是由于刀具伸出长度过长或切屑堆积过多造成的。应缩短刀具伸出长度,采用开放式型腔加工策略,并改善排屑效果。无法有效排屑的刀具会造成切削浪费。.

端面铣削加工中表面光洁度差可能是由于刀片不平整、刀具设置不当或进给不一致造成的。应检查刀片是否正确就位,确保整个加工面进给量一致,并避免在加工过程中停刀。停刀痕迹通常是工艺控制问题,而非材料问题。.

壁面或槽口尺寸误差通常表明端铣加工过程中刀具发生了偏转。应减少径向啮合,使用刚性更高的刀具,或将粗加工和精加工分开进行。一次轻柔的精加工,配合稳定的啮合,通常可以修正壁面直线度。.

热量控制不当会导致烧焦、变色或变形。应改善冷却液输送,避免切屑重复切削。在加工硬质材料时,不稳定的切削力会导致局部温度骤升,并迅速损坏刀刃。.

这些改进措施都遵循相同的原则:控制刚度、啮合度和切屑流动。刀具系列只有在系统支持的情况下才能发挥作用。.

结论

对于加工面积大、开口大的表面,面铣刀是最佳选择,因为这类加工对生产效率和平面度要求最高。而对于加工特征,由于加工深度、进给量和轮廓控制至关重要,立铣刀则是最佳选择。立铣刀有时也能加工小面积表面,但面铣刀无法取代立铣刀进行特征加工。.

如果想要简化工作流程,请按以下顺序操作:先建立平面基准面,然后用立铣刀加工特征,最后完成关键接口的加工。 Yonglihao Machinery, 我们将这种逻辑应用于我们的所有方面 数控加工服务 使原型和生产零件的周期时间、精度和表面质量均可预测。.

常问问题

可以用立铣刀进行端面铣削吗?

是的,立铣刀可以加工平面,尤其是在小面积加工中。当加工空间有限或平面被其他特征遮挡时,立铣刀是一种实用的选择。不过,在大面积开放面上加工时,立铣刀的加工速度通常比面铣刀慢。.

面铣刀可以进行诸如开槽和铣槽之类的端铣加工吗?

大多数情况下,答案是否定的。面铣刀的设计用途是铣削开放式表面,而不是加工狭窄的内部几何形状。它可以加工出浅凹槽,但不能替代立铣刀加工型腔、槽、肩部和轮廓。.

面铣刀和立铣刀最显著的区别是什么?

最显著的区别在于切削刃的位置和切削方式。面铣刀主要在工件表面进行横向切削,切削深度较宽。立铣刀则在工件的端部和侧面进行切削,因此可以加工出深度特征和复杂的路径。.

哪种方法能获得更好的表面光洁度?

在加工大面积平面时,面铣刀通常能提供更均匀的平面度和更光滑的表面光洁度。而在加工凹槽、轮廓和圆角等特征时,立铣刀才是更合适的刀具,并且在控制好切削和排屑的情况下,可以获得优异的表面光洁度。.

如何快速选择端面铣削还是立面铣削?

如果主要目标是获得大面积平面并快速去除材料,则选择面铣刀。如果主要目标是加工几何形状,例如槽、型腔、肩部、轮廓或外形,则选择立铣刀。如果工件同时需要面铣和立铣,则先用面铣刀铣削基准面,然后再用立铣刀铣削特征面。.