只有包含明确的机器状态、一致的工件坐标系和验证路径,CNC铣削代码示例才有用。在Yonglihao Machinery,我们每天都使用G代码。 金属铣削服务. 我们发现,大多数“简单代码”故障并非源于指令缺失,而是由于隐藏的假设所致。本文重点介绍可重用的铣削G代码示例,并将安全性置于冗长的指令字典之上。.

我们的目标很简单:您应该能够复制示例,调整几个参数,并在刀具接触材料之前验证安全性。我们专注于铣削相关的代码,避免涉及车床或宏编程。由于控制器方言各不相同,请务必始终对照您的机床手册和控制默认设置验证代码。.

数控铣削结构

可靠的G代码程序会在运动开始前设置单位、平面、距离模式和工件坐标系偏移量。大多数控制器会从上到下执行程序。许多设置是模态的,这意味着上次激活的模式会一直生效,直到被更改。因此,示例程序必须显式地设置所需的模式,而不能依赖先前程序的状态。.

程序头通常包含起始/结束标记、程序编号和用于标识意图的注释。行号是可选的,但有助于快速定位错误。注释在说明可测量的设置信息时最为有用,例如工作坐标系 (WCS) 的选择和安全 Z 轴间隙目标。.

工件坐标系偏移定义了机床零点和零件零点之间的关系。铣削程序通常使用 G54 至 G59 指令。机床坐标移动(通常为 G53)以机床零点为参考,因此相同的值会产生与 G54 指令不同的移动。应将所有机床坐标参考视为控制器特定的值,并在目标机床上进行验证。.

|

代码 |

它在铣削过程中控制什么 |

我们在使用前会核实什么 |

|---|---|---|

|

G20/G21 |

单位(英寸与毫米) |

启动时设置单位,避免继承默认值。. |

|

G17 |

弧/循环活动平面 |

飞机必须按照预期的运动轨迹飞行。. |

|

G90 / G91 |

绝对模式与增量模式 |

在定位移动之前显式设置模式。. |

|

G54–G59 |

工作坐标系统 |

WCS 必须与探测到的零号零件匹配。. |

|

G00 |

快速定位 |

确认 Z 轴间隙;快速通道可能并非直线。. |

|

G01 |

直线进给运动 |

进给速度必须与设置和刀具啮合相匹配。. |

|

G02 / G03 |

圆周插值 |

弧形格式和平面必须与控制器方言匹配。. |

|

G40-G42 |

刀具半径补偿 |

正确的引流策略和薪酬登记制度。. |

|

G43 / G49 |

工具长度补偿 |

H 值必须与测量长度偏移量相匹配。. |

|

G80 |

取消预设循环 |

在无关动作发生之前取消活动周期。. |

|

G28 |

返回参考资料/首页 |

验证中间行为和坐标。. |

|

M03-M05 |

主轴控制 |

方向和速度必须与刀具加工过程相匹配。. |

|

M06 |

工具更换 |

确认刀具编号和偏移量映射关系。. |

|

M08/M09 |

冷却液控制 |

模式必须与材料和外壳要求相匹配。. |

|

M30 |

节目结束 |

了解程序结束行为并调整预期。. |

危险运动:常见的G代码误解

当铣削代码假定运动路径或状态无法保证时,就会失效。初学者通常会将 G00 指令视为直线运动。然而,有些控制系统会执行沿轴向的快速移动,从而形成“折线”路径。程序必须在 XY 轴快速移动靠近夹具之前,确保 Z 轴有足够的间隙。此外,您还必须了解您的机床使用的是折线还是直线快速移动。.

单位和平面是另一个陷阱。如果您不在开始时设置控件,它们会保留之前的状态。请将 G20/G21 和 G17 放在靠近顶部的位置,这样之前的作业就不会悄悄地重新解释您的数字。.

G28 回零指令也经常被误解。指令坐标可以定义刀具回零过程中经过的一个中间点。安全的做法是先将 Z 轴回退到已知间隙,然后再处理 XY 轴。大多数车间会将 G91 与 G28 配合使用。这样可以将中间点定义为增量移动(零距离),而不是绝对跳跃。务必先进行空运行以验证新的回零模式。.

铣削代码类型:安全 G 代码模式

当代码类型与您的意图和风险偏好相匹配时,重用最为容易。不要死记硬背代码;选择一个具有可验证假设的框架。我们根据运动模式和安全要求对示例进行分组。.

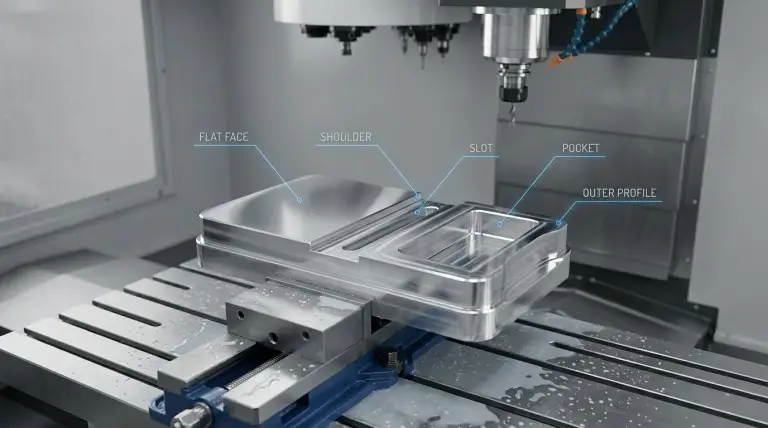

面向通道:参考表面策略

端面加工程序最适合作为入门程序。它能教会学员安全的Z轴进给、进给控制和可预测的退刀。这类程序需要明确的单位、工件坐标系、刀具长度补偿以及保守的刀具间隙控制策略。关键的可复用元素是路径模式(矩形或锯齿形),而不是具体的进给量。.

二维轮廓:周长切割基础知识

轮廓示例讲解“封闭几何体”和模态进给效应。您必须验证代码是否对刀具中心线或零件几何体(G41/G42)进行了编程。错误的假设会改变成品尺寸。圆弧拐角需要特别注意,因为不同控制器方言的圆弧格式有所不同。.

型腔铣削:型腔清理控制

仅当进料动作可控且 Z 轴间隙明确时,才可重复使用料斗示例。失败通常源于过大的下料动作或两次走料之间缺少安全的 Z 轴移动。料斗程序通常会暴露出效率低下的问题,因为空动和回抽会占据大部分循环时间。.

槽铣:稳定参与规则

槽口示例演示了啮合控制。最安全的模式采用可预测的进入方式,并明确区分快速运动和进给运动。槽口通常位于夹具附近,因此 Z 轴优先的快速运动控制对于避免夹具碰撞至关重要。.

钻孔模式:罐装循环安全

钻孔示例用循环代替重复代码。但是,不同控件的循环行为有所不同。安全的示例包括 G80 取消和显式 R 平面/Z 深度解释。如果您的控件不支持此语法,请回退到显式 G00/G01 块。.

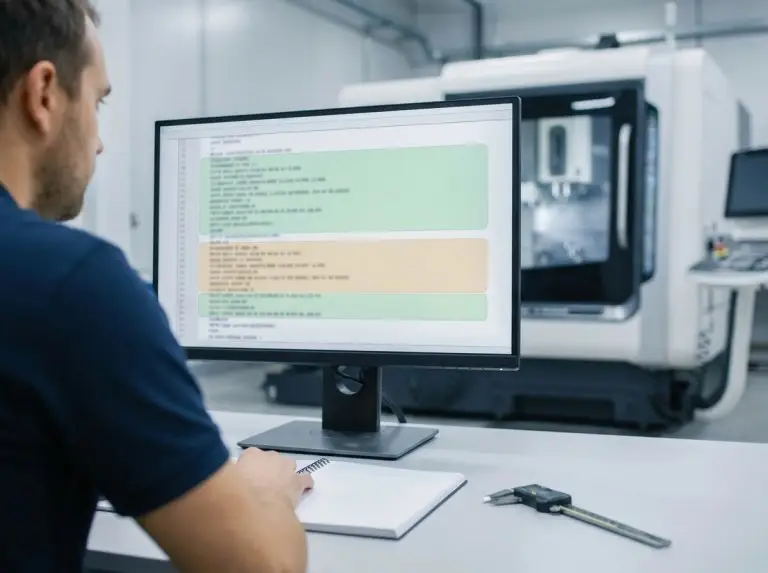

可编辑示例:已验证的数控铣削参数

可发布的示例必须以一致的方式定义坐标。它们应该只公开可编辑的、不会破坏安全性的参数。以下代码使用绝对毫米单位切割一个边长为 50 毫米、深度为 2 毫米的正方形。世界坐标系 (WCS) 原点位于正方形顶面左下角的 X0 Y0 坐标处。.

% O1001(50x50 正方形轮廓示例 - 毫米,绝对值,G54)(待验证的假设:G54 零点位于正方形左下角;Z0 位于顶面)(刀具 1 长度补偿存储在 H01 中;如果您的车间 H 编号映射不同,请进行调整)N10 G21 G17 G90 G40 G49 G80(单位、平面、距离、取消补偿/循环)N20 T1 M06(更换刀具 1)N30 G54(选择工件坐标系;不要依赖之前的作业)N40 S2000 M03(主轴顺时针旋转)N50 M08(如果使用冷却液,则打开冷却液)N60 G00 X-2.0 Y-2.0(从正方形外 2 毫米处开始)N70 G43 H01 Z15.0(刀具长度补偿,Z 轴安全)N80 G00 Z5.0(采用上述方法)表面) N90 G01 Z-2.0 F100.0(下刀至深度) N100 G01 X52.0 Y-2.0 F300.0(边缘 1) N110 G01 X52.0 Y52.0(边缘 2) N120 G01 X-2.0 Y52.0(边缘 3) N130 G01 X-2.0 Y-2.0(边缘 4,闭合)(示例使用单次全深度走刀;请根据您的刀具和材料调整下刀和上刀/顺刀方向) N140 G00 Z15.0(回退) N150 M09(关闭冷却液) N160 M05(主轴停止) N170 G91 G28 Z0(Z 轴原点模式 - 请在您的控制器上验证;使用增量模式) N180 G91 G28 X0 Y0(XY 轴原点模式 - 为清晰起见,请明确指定 G91) N185 G90(恢复绝对模式以进行下一个程序)N190 M30(结束程序)%

复位线路:基本安全模式

安全的“重置线”可防止模式继承自之前的运行。单位、平面、距离模式和偏移量是为减少歧义而设置的最小参数。单位需要特别注意,因为除非显式重置,否则控件通常会保留先前的状态。.

|

重置元素 |

它为何存在于铣削代码中 |

我们在机器上验证的内容 |

|---|---|---|

|

G21 |

力度量解释 |

机器故障单元和继承风险。. |

|

G17 |

将圆弧/循环与 XY 平面对齐 |

控制器弧/周期平面行为。. |

|

G90 |

将坐标系与 WCS 零点联系起来 |

取消后续的临时增量使用。. |

|

G54 |

选择显式工作偏移 |

探测到的零部分与选定的WCS匹配。. |

|

G40 / G49 |

清除长度/半径复合 |

赔偿登记映射。. |

|

G80 |

取消钻井循环 |

控制特定罐装循环行为。. |

运动控制部分将快速定位与进给切割分开。在夹具附近进行快速移动风险较高。由于 G00 移动可能并非完全直线,因此在进行任何 XY 快速移动之前,务必先确定 Z 轴间隙。.

可编辑参数:自定义代码

|

您可以编辑的参数 |

结果会有哪些变化 |

首先必须核实什么 |

|---|---|---|

|

正方形尺寸 |

完成轮廓和间隙 |

WCS零点位置和符号约定。. |

|

深度(Z-2.0) |

切削深度 |

Z0 参考(顶面与基准面)。. |

|

安全 Z(Z15 / Z5) |

夹具间隙 |

最高障碍物和工具规长度。. |

|

进给速度 |

切削载荷和成品 |

工具类型、啮合方式和刚性。. |

|

主轴转速 |

芯片负载和声音 |

刀具直径和材料性能。. |

验证清单:预先切割的安全步骤

可重复的验证步骤确保文本能够转化为安全的运动。首先,确认控制器显示预期的工件坐标系(例如 G54),并且显示的单位与程序设置相符。接下来,验证所选刀具编号与刀具长度补偿编号(H 编号)是否匹配。此处不匹配会导致 Z 轴发生显著偏移。.

使用“单块”和“进给保持”模式验证刀具运动,无需切削。将刀具保持在安全的 Z 轴位置。观察第一次快速移动,确认刀具路径不会与夹具相交。.

试运行下压逻辑,确保程序以平移而非快速移动的方式将材料压入。最后,验证 G28 回零动作的行为。中间点和坐标会因控制方式而异,因此请验证您具体的返回模式。.

故障排除:识别G代码错误

高效的故障排除方法是将故障现象与可验证的机器状态联系起来。许多“零件错误”源于单位、工件坐标系或偏移量,而非几何指令。使用状态快照(活动工件坐标系、单位、刀具编号)来检测模态残留。.

|

症状 |

我们首先要核实什么 |

典型的纠正措施 |

|---|---|---|

|

距离/比例尺错误 |

单位状态(G20 与 G21) |

开头要添加明确的单位;重新验证。. |

|

位置错误 |

活跃的 WCS(G54–G59) |

再次确认 G54 选择;重新探针。. |

|

意外的增量 |

距离模式(G90 与 G91) |

在定位模块之前恢复 G90。. |

|

快速打击钳 |

G00 路径和 Z 间隙 |

先强制执行 Z 轴向上移动,再强制执行 XY 轴快速移动。. |

|

Z 轴深度错误 |

刀具长度补偿(H 值) |

正确使用H数和偏移量。. |

|

不安全返家 |

G28 中间行为 |

分离 Z 轴根目录;验证控制语义。. |

结论

数控铣削代码示例依赖于其假设。铣削假设包括机床状态、坐标选择和验证。将借鉴的示例视为测试模板。首先进行模式重置、统一的工件坐标系 (WCS) 以及验证运动安全性的空运行计划,然后再进行切削。此处的示例和表格使工作流程快速清晰,避免了命令百科全书式的繁琐。.

要将示例应用于实际零件,请提供控制方言、WCS 方法、带刀具偏移的刀具清单以及夹具间隙。这些输入信息会将通用示例转换为实际零件的程序草稿。 CNC加工服务.他们注重根据可验证的变量进行修改,而不是凭猜测。.

常问问题

什么因素使得CNC铣削代码示例“可以安全地在不同作业中重复使用”?

一个可安全复用的铣削示例会重置关键模式和状态,而不仅仅是切割出正确的形状。该代码会在工件靠近之前设置单位、平面、距离模式、WCS,并取消循环和补偿。控制器差异会影响复用。复用需要在目标机床上进行简短的验证。.

铣削程序是否必须以安全/复位线开始?

安全/复位线可防止模式从先前的程序继承。由于控制器会保留先前的状态而未进行显式设置,因此设备风险较高。应将复位线视为基线,并根据车间标准和控制器行为进行调整。.

铣削程序中的 G 代码和 M 代码在实际应用中有什么区别?

G 代码控制运动和几何形状。M 代码控制主轴、冷却液、换刀和程序结束等功能。一个完整的铣削程序示例需要同时包含 G 代码和 M 代码。不同控制器的列表和行为各不相同。请将参考资料视为指导,而非保证。.

为什么 G00 快速移动比切割移动更危险?

快速移动会使用机器的最高速度。在某些机器上,它可能会跳过直线路径。多轴快速移动会在夹具附近产生比终点所示更接近的折线运动。在靠近障碍物进行 XY 快速移动之前,请先确认 Z 轴间隙。.

从其他程序复制 G28“返回主目录”指令是否总是安全的?

仅在确认控制器上的中间点行为和坐标后,才能复制 G28 指令。有些人使用点来降低碰撞风险。最安全的设置取决于夹具和控制系统。使用空运行和单块模块进行检查。.

所有数控机床都使用相同的G代码指令和含义吗?

不同控制系统使用的G代码方言各不相同。有些控制系统支持不同的方法或子集。命令列表仅供参考,不构成合同。请对照机床手册和车间惯例检查铣削代码示例。.

铣削程序何时应该使用 G53 而不是 G28?

G53 仅使用该模块的机器坐标。它会跳过 G90/G91 或 G28 等中间点。建议在机器定位安全时使用 G53。进行空转测试以验证位置,避免夹具碰撞。.