计算机辅助设计 (CAD) 是金属加工的强大工具。然而,精密金属冲压仍然面临诸多挑战。材料厚度、硬度和晶粒取向等因素都会对最终产品产生显著影响。常用材料包括黑色金属、有色金属和不锈钢。在设计初期与金属冲压工程师合作,有助于选择合适的材料。这可以确保材料满足您的需求,避免开裂等问题,并防止代价高昂的错误,从而实现更顺畅的生产。.

金属冲压设计标准

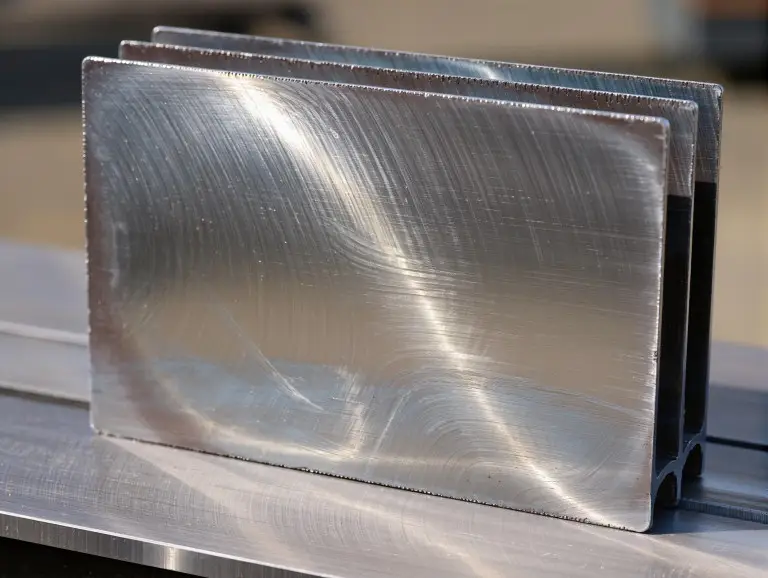

金属冲压是将金属板材或卷材压制或切割成特定形状的过程。常用的技术包括冲孔、落料、压花和连续模冲压。根据零件的复杂程度,这些方法可以单独使用,也可以组合使用。为了获得最佳效果,请遵循以下关键设计准则。.

槽和孔

钢冲孔机通过将金属压入模具直至其剪切断裂,从而形成孔和槽。该工艺生产的孔具有光滑的顶部、锥形的底部和毛刺。然而,这些孔和槽并非完全笔直。为了获得均匀的壁面,需要进行二次加工,这会增加成本。.

最小直径对于铝等延展性材料,孔的最小直径应至少为材料厚度的1.2倍。对于不锈钢合金等强度较高的材料,应使用厚度的2倍。槽的宽度应至少为厚度的1.5倍。较小的尺寸需要专用工具,这会增加成本并提高工具损坏的风险。.

距边的距离凹槽和孔洞应距离边缘至少两倍材料厚度。这样可以防止凸起或变形,从而避免返工和增加成本。.

距弯道的距离对于宽度或厚度小于 0.100 英寸的孔或槽,其与弯曲处的距离至少应为材料厚度的两倍加上弯曲半径。对于较大的孔或槽,则应使用 2.5 倍的材料厚度加上弯曲半径。孔或槽间距过小会导致变形、膨胀或拉伸。.

弯曲和成型

弯曲通常在连续模冲压的最后阶段进行。应使材料纹理方向与弯曲方向垂直,以避免开裂。这对于高强度材料(例如不锈钢合金或回火金属)尤为重要。务必在图纸上标明纹理方向。.

弯曲高度确保材料充足,最小高度应为材料厚度的 2.5 倍加上弯曲半径。高度过低需要额外的加工,从而增加成本。.

边缘弯曲将材料偏移至少弯曲半径,或者增加一个释放槽。槽的宽度至少应为材料厚度的两倍,长度应为弯曲半径加上材料厚度。这样可以防止撕裂。.

防止变形和膨胀对于较厚的材料,在弯曲两侧添加减压槽以减少凸起。在图纸上标记出不允许凸起的区域。.

尺寸和公差

测量冲压或冲压特征时,应从切口边缘开始测量。内尺寸采用最短切口,外尺寸采用最长切口。对于成型特征,应提供内尺寸。对于多处弯曲的零件,应考虑弯曲角度公差(±1 度)和累积效应。.

材料选择及其影响

选择合适的材料 材料特性对精密金属冲压至关重要。材料特性直接影响冲压工艺和最终产品。请咨询工程师,以确保您的设计目标与生产实际情况相符。.

每种金属都有其独特的特性,这些特性会影响其硬度、晶粒取向和厚度。铁质金属具有磁性,但容易生锈。有色金属耐腐蚀。不锈钢强度高且耐锈蚀。铝质轻且易于成型。钛和贵金属强度高且抗氧化。预镀金属和聚酯薄膜可提供额外的保护,而金属丝则具有良好的柔韧性。.

工程师可以预测材料的性能,针对易碎或易开裂的材料提出替代方案,并避免代价高昂的延误。这确保了质量和效率。.

支持面向制造设计 (DFM)

DFM(面向制造的设计)在设计过程的早期阶段就融入了制造方面的考虑因素。这使得产品功能齐全、外观吸引人且经济高效,同时加快了产品进入市场的速度。.

全面的DFM审查

全面审查有助于发现问题和机遇:

- 查看客户对用途、耐用性和规格的要求。.

- 确保遵守规章制度和标准。.

- 评估材料的功能性和可制造性。.

- 确认与现有工具的兼容性。.

- 满足组装和包装需求。.

制造商与冲压公司之间的合作能够明确目标、提供生产方面的见解并优化选择,从而减少修改的需要。.

原型设计的作用

原型设计 对于不确定、复杂或创新性的设计而言,仿真至关重要。它能在大规模生产前测试产品的实际性能和市场反应。仿真软件可以模拟各种场景,及早发现缺陷。这减少了对物理原型的需求,从而节省了资源。将这两种方法结合起来,可以提供最全面的验证。.

总结

在 Yonglihao,我们深知金属冲压设计的每一个细节都至关重要。通过在设计阶段早期就着手解决冲压工艺的关键环节,您可以简化生产流程、节省时间、降低成本并最大限度地提高效率。凭借我们的专业知识和敬业的团队,我们将您的创新理念转化为实用且高质量的产品。.

从材料选择到设计优化,再到生产的每一个环节,我们都致力于提供可靠、精准的产品。 金属冲压服务. 与我们合作不仅仅意味着获得优质的产品,更意味着拥有一个值得信赖的合作伙伴,在您项目的每个阶段为您提供支持。.

常问问题

五金冲压常用哪些材料?

常用材料包括不锈钢、铝、铜和碳钢。每种材料都因其独特的性能和应用而被选中。.

材料厚度如何影响金属冲压工艺?

厚度会影响模具、冲模设计和整个工艺流程。较厚的材料需要更坚固的模具和更高的压力。.

金属冲压中孔和槽的设计主要考虑哪些因素?

重点关注尺寸、形状和位置,以确保材料兼容性。遵循最小尺寸和间距要求,以避免变形。.

如何防止金属冲压过程中材料变形?

选择合适的材料,精心设计,并使用合适的工具。应用面向制造的设计(DFM)原则,并保持足够的厚度。.

金属冲压设计中弯曲半径有什么意义?

弯曲半径会影响结构的完整性和外观。它可以防止开裂并确保表面光滑。.

如何在金属冲压设计中节省成本?

优化材料使用,简化设计,选择高效工艺。运用面向制造的设计(DFM)原则降低生产成本。.