Системы автоматизированного проектирования (САПР) — мощный инструмент для обработки металла. Однако прецизионная штамповка металла по-прежнему имеет свои сложности. Такие факторы, как толщина материала, твёрдость и ориентация зерен, могут существенно влиять на конечный продукт. Распространенные материалы включают чёрные и цветные металлы, а также нержавеющую сталь. Работа с инженером по штамповке металла на ранних этапах проектирования поможет вам выбрать правильный материал. Это гарантирует соответствие материала вашим требованиям, предотвращает такие проблемы, как растрескивание, и предотвращает дорогостоящие ошибки, обеспечивая более плавное производство.

Критерии проектирования штамповки металла

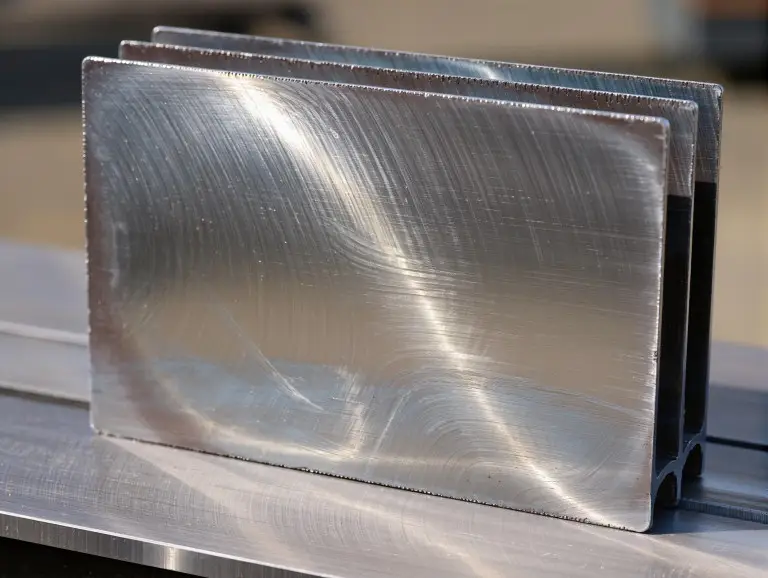

Штамповка металла включает в себя прессование и резку металлических листов или рулонов для придания им заданной формы. Используются такие методы, как пробивка, вырубка, тиснение и штамповка с последовательным вырубным штампом. Эти методы могут применяться как по отдельности, так и совместно, в зависимости от сложности детали. Для достижения наилучших результатов следуйте этим основным рекомендациям по проектированию.

Щели и отверстия

Стальные пуансоны создают отверстия и пазы, вдавливая металл в матрицу до его скола. Этот процесс позволяет получить отверстия с гладкой верхней частью, коническим дном и заусенцами. Однако пазы и отверстия не идеально прямые. Для получения ровных стенок требуется вторичная обработка, что увеличивает затраты.

Минимальный диаметр: Для пластичных материалов, таких как алюминий, минимальный диаметр отверстия должен быть не менее чем в 1,2 раза больше толщины материала. Для более прочных материалов, таких как нержавеющие сплавы, толщина должна быть в 2 раза больше. Ширина канавки должна быть не менее чем в 1,5 раза больше толщины. Для меньших размеров требуются специальные инструменты, что повышает затраты и риск повреждения инструмента.

Расстояние от края: Размещайте пазы и отверстия на расстоянии от края, как минимум, вдвое превышающем толщину материала. Это предотвращает образование выпуклостей и деформаций, которые могут потребовать доработки и увеличить расходы.

Расстояние от изгибов: Для отверстий или прорезей шириной или толщиной менее 0,100 дюйма (10 мм) используйте размер, как минимум, равный двойной толщине материала плюс радиус изгиба. Для отверстий большего размера используйте 2,5 толщины плюс радиус. Слишком близкое расположение может привести к деформации, разбуханию или растяжению.

Гибка и формовка

Гибка часто выполняется на заключительных этапах штамповки методом прогрессивной штамповки. Следите за тем, чтобы волокна материала располагались перпендикулярно направлению изгиба, чтобы избежать трещин. Это особенно важно для высокопрочных материалов, таких как нержавеющие сплавы или закалённые металлы. Всегда указывайте направление волокон на чертежах.

Высота изгиба: Убедитесь, что материала достаточно, соблюдая минимальную высоту, равную 2,5 толщины материала плюс радиус изгиба. Более короткие высоты требуют дополнительных манипуляций, что увеличивает затраты.

Изгиб у края: Сместите материал как минимум на радиус изгиба или добавьте разделительный надрез. Ширина канавки должна быть как минимум вдвое больше толщины, а длина — равна сумме радиуса изгиба и толщины. Это предотвратит разрыв.

Предотвращение деформации и выпячивания: Для более толстых материалов добавьте рельефные канавки по обеим сторонам изгиба, чтобы уменьшить выпуклость. Отметьте на чертежах области, где выпуклость недопустима.

Размеры и допуски

Измерьте перфорированные или штампованные элементы от кромки реза. Используйте кратчайший отрезок для внутренних размеров и самый длинный для внешних. Для формованных элементов укажите внутренние размеры. Учитывайте допуски на угол изгиба (±1 градус) и кумулятивный эффект в деталях с несколькими изгибами.

Выбор материала и его влияние

Выбор правильного материала Крайне важно для точной штамповки металла. Свойства материала напрямую влияют на процесс и конечный продукт. Проконсультируйтесь с инженерами, чтобы согласовать ваши проектные цели с производственными реалиями.

Каждый тип металла обладает уникальными характеристиками, влияющими на твёрдость, ориентацию зерен и толщину. Чёрные металлы магнитятся, но склонны к ржавчине. Цветные металлы устойчивы к коррозии. Нержавеющая сталь прочна и устойчива к ржавчине. Алюминий лёгкий и легко формуется. Титан и драгоценные металлы прочны и устойчивы к окислению. Металлы с предварительным покрытием и полиэфирные плёнки обеспечивают дополнительную защиту, а проволока гибкая.

Инженеры могут прогнозировать поведение материалов, предлагать альтернативы хрупким или склонным к растрескиванию материалам и предотвращать дорогостоящие задержки. Это гарантирует качество и эффективность.

Поддержка проектирования для производства (DFM)

DFM учитывает производственные аспекты на ранних этапах проектирования. Это делает продукты функциональными, привлекательными и экономичными, а также ускоряет выход на рынок.

Комплексный обзор DFM

Тщательный анализ помогает выявить проблемы и возможности:

- Проверьте требования заказчика по использованию, долговечности и техническим характеристикам.

- Обеспечивать соблюдение правил и стандартов.

- Оценка материалов с точки зрения функциональности и технологичности.

- Подтвердите совместимость с существующими инструментами.

- Удовлетворить потребности в сборке и упаковке.

Сотрудничество между производителями и штамповочными компаниями проясняет цели, обеспечивает понимание процесса производства и оптимизирует выбор. Это снижает необходимость в доработках.

Роль прототипирования

Прототипирование Необходим для неопределенных, сложных или инновационных проектов. Он позволяет проверить реальные характеристики и реакцию рынка перед массовым производством. Программное обеспечение для моделирования позволяет моделировать сценарии для раннего выявления слабых мест. Это снижает потребность в физических прототипах и экономит ресурсы. Сочетание обоих методов обеспечивает наиболее полную проверку.

Подвести итог

В компании Yonglihao мы понимаем, насколько важна каждая деталь при проектировании штамповочных изделий из металла. Учитывая ключевые аспекты процесса штамповки на ранних этапах проектирования, вы сможете оптимизировать производство, сэкономить время, снизить затраты и максимально повысить эффективность. Благодаря нашему опыту и преданной своему делу команде мы превратим ваши инновационные идеи в практичные и высококачественные изделия.

От выбора материала до оптимизации конструкции и каждого этапа производства мы стремимся предоставлять надежные и точные решения. услуги штамповки металла. Сотрудничество с нами — это больше, чем просто отличные продукты, — это надежный партнер, который поддержит вас на каждом этапе вашего проекта.

Часто задаваемые вопросы

Какие материалы обычно используются при штамповке металла?

Распространенные материалы включают нержавеющую сталь, алюминий, медь и углеродистую сталь. Каждый из них выбран благодаря своим уникальным свойствам и области применения.

Как толщина материала влияет на процесс штамповки металла?

Толщина влияет на инструмент, конструкцию штампа и весь процесс. Более толстые материалы требуют более прочных инструментов и более высоких усилий прессования.

Какие основные соображения следует учитывать при проектировании отверстий и пазов при штамповке металла?

Уделите особое внимание размеру, форме и расположению, чтобы обеспечить совместимость материалов. Соблюдайте минимальные размеры и расстояния, чтобы избежать деформаций.

Как предотвратить деформацию материала в процессе штамповки металла?

Выбирайте правильные материалы, тщательно проектируйте и используйте подходящие инструменты. Применяйте принципы DFM и поддерживайте оптимальную толщину.

Какое значение имеет радиус изгиба при проектировании штамповки металла?

Радиус изгиба влияет на структурную целостность и внешний вид. Он предотвращает появление трещин и обеспечивает гладкость поверхности.

Как можно добиться экономии затрат при проектировании штамповки металла?

Оптимизируйте использование материалов, упрощайте конструкции и выбирайте эффективные процессы. Используйте принципы DFM для снижения производственных затрат.