Форма для литья под давлением определяет качество детали ещё до попадания металла в полость. Форма контролирует поток, удаление воздуха, тепловой баланс и выталкивание. Качественная форма обеспечивает стабильность деталей, чистоту поверхности и минимальное количество дефектов. Она также обеспечивает предсказуемое время цикла. В этом руководстве рассматривается сама форма. Мы рассмотрим её устройство, её детали и процесс проектирования. Мы также расскажем, как выбрать правильную форму для вашего проекта.

Что такое форма для литья под давлением?

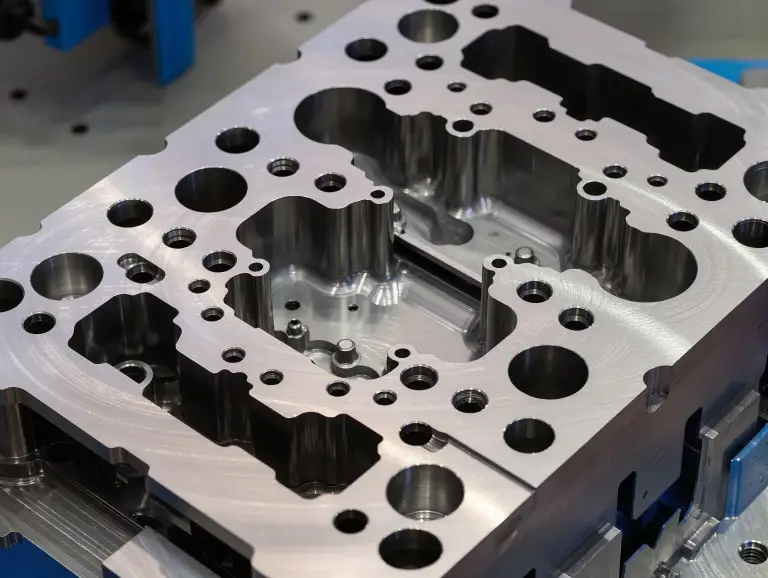

Форма для литья под давлением – это инструмент, изготовленный из закаленной стали. Он формирует расплавленный металл в деталь, близкую к заданной форме, под высоким давлением. Форма состоит из двух половин. Одна из них – фиксированная (стационарная) половина. Другой - это подвижная (выталкивающая) половина. Они закрываются, образуя полость детали, и открываются, освобождая отливку.

Форма для литья под давлением — это больше, чем просто полость. Это система, которая контролирует поток металла, количество захваченного газа и температуру. Она также управляет процессом извлечения детали. Это позволяет изготавливать одну и ту же форму детали тысячи и даже миллионы циклов.

Ключевые системы и компоненты внутри литейной формы

Литейная форма состоит из множества систем. Они работают вместе, обеспечивая стабильное заполнение, охлаждение и извлечение детали. Слабость одной из систем часто приводит к появлению дефектов. Это может произойти даже при правильной форме полости. Литниковая система, вентиляция и охлаждение особенно важны.

- Полость и сердечник: Полость формирует внешние поверхности детали. Стержень формирует внутренние элементы, включая отверстия, углубления и карманы. Уклон и качество поверхности в этих областях влияют на следы выталкивания и устойчивость детали. Они также могут привести к её застреванию.

- Фиксированный и подвижный штамп: неподвижная половина соединяется с инжекционной стороной машины. Она часто содержит точку входа металла, называемую литником. Подвижная половина обычно содержит стержни и систему выталкивания. Такая конструкция помогает отливке оставаться на подвижной стороне для более плавного извлечения.

- Система литникового контроля: Литниковая система действует как система управления движением расплавленного металла. Стояк питает литник, а литник питает литник. Литник контролирует заполнение полости. Расположение и толщина литника влияют на форму заполнения и линии сварки. Он также влияет на скорость застывания литника, что, в свою очередь, влияет на давление и пористость.

- Вентиляция и перелив: Вентиляция обеспечивает выход скопившегося воздуха и газов по мере заполнения полости. Переливы помогают удержать первый металл, оксиды и газ. Это происходит в конце заполнения. Недостаточная вентиляция — частая причина появления газовой пористости, прожогов и неполных деталей (недоливов).

- Каналы охлаждения: Охлаждающие каналы отводят тепло от штамповой стали. Это помогает стабилизировать температуру пресс-формы. Правильная компоновка уменьшает количество горячих точек, коробление и риск прилипания металла (пайки). Это также способствует более стабильному времени цикла.

- Система выброса: Выталкивающие штифты, втулки и плиты позволяют извлекать отливку, не сгибая её. Штифты следует устанавливать так, чтобы избежать слабых рёбер, тонких стенок и дефектов поверхности.

- Слайды/Основные тяги: Ползуны и сердечники создают поднутрения и боковые элементы. Эти элементы невозможно сформировать при прямом открытии штампа. Ползуны расширяют возможности, но также создают точки износа. Они могут быть чувствительны к нагреву и требовать более тщательного обслуживания.

Основные типы форм для литья под давлением

Форма для литья под давлением с холодной камерой прессования

Эта форма предназначена для машин, где металл заливается в литьевую гильзу перед впрыском. Она широко применяется для деталей из алюминия и многих магниевых сплавов. Она хорошо подходит для отливок среднего и крупного размера. Она подходит для сплавов с более высокой температурой плавления и позволяет использовать более крупные порции. Однако она обычно работает медленнее, чем формы с горячей камерой прессования. Она также более чувствительна к контролю температуры и чистоте металла.

Пресс-форма для литья под давлением с горячей камерой прессования

Эта форма подходит для машин, где система впрыска находится в расплавленном металле. Это обеспечивает очень быстрые циклы. Она часто используется для цинка и небольших сложных деталей, требующих высокой производительности. Она обеспечивает короткое время цикла. Однако она не подходит для большинства типов алюминия из-за высокой температуры расплава. Это может вызвать коррозию в системе впрыска.

Одноместная форма

Одноместная форма позволяет производить одну деталь за один впрыск. Часто это оптимальный выбор для крупных отливок или новых проектов. Она позволяет легче сбалансировать поток, вентиляцию и температуру. Это проще, чем в многоместных формах. Производительность за цикл ниже, поэтому стоимость одной детали может быть выше при больших объёмах производства.

Многополостная форма

Многогнездная пресс-форма позволяет производить несколько одинаковых деталей за один цикл. Это увеличивает производительность без увеличения количества циклов. Этот вариант лучше всего подходит для стабильных деталей с высоким спросом. Он также подходит для уже отработанного процесса. Такая конструкция требует хорошей балансировки литников и постоянного отвода воздуха. Недостаточная балансировка часто приводит к несоответствию размеров полостей и браку деталей.

Прототип / Быстрое изготовление штампа

Прототип штампа ориентирован на скорость и стоимость. Он позволяет быстро подтвердить форму, посадку и функциональность детали. Эти инструменты могут использовать более простые системы охлаждения, выталкивания и стандартные детали. Они отлично подходят для проверки конструкции и мелкосерийного производства. Однако, как правило, имеют более короткий срок службы. Они могут уступать серийному инструменту по качеству поверхности или стабильности цикла.

Производственный штамп

Производственный штамп предназначен для стабильной и высокопроизводительной работы. Он оснащён оптимизированными литниковыми системами, системой охлаждения и вентиляции. Он также обладает функциями защиты от износа. Инструментальная сталь (часто класса H13 для алюминия) и термообработка играют ключевую роль в обеспечении длительного срока службы. Изготовление такого инструмента занимает больше времени и требует больших первоначальных затрат. Но он экономит деньги за счёт меньшего количества отходов, более коротких циклов и меньшего количества остановок.

Единичный / вставной штамп

В модульной матрице используются сменные блоки полостей в стандартном держателе. Это полезно для семейств деталей, изменений конструкции или деталей, использующих общую структуру инструмента. Такой подход повышает гибкость. Однако необходимо контролировать посадку, тепловое расширение и совмещение вставок. Это помогает избежать облоя и несоответствия деталей.

Trim Die

Обрезной штамп — это второй инструмент, используемый после литья. Он удаляет литниковые следы, следы от литника и облой. Это более эффективно и стабильно, чем ручная обрезка, особенно при больших объёмах. Он не устраняет проблемы, связанные с процессом литья. Если облой плохой из-за износа штампа или его неплотного прилегания, необходимо устранить причину в литейном штампе.

|

Тип пресс-формы |

Лучше всего подходит для |

Осторожно |

|---|---|---|

|

Холодильная камера |

Алюминий / более крупные детали |

Термоконтроль, дисциплина вентиляции |

|

Горячая камера |

Цинк / мелкие сложные детали |

Ограничения по сплавам, проблемы коррозии |

|

Однополостной |

Крупные детали / стабильное качество |

Более низкая производительность за цикл |

|

Многополостной |

Большой объем |

Баланс, вариация от полости к полости |

|

Прототип/быстрый |

Проверка |

Более короткий срок службы, простое охлаждение/выброс |

|

Производство |

Массовое производство |

Более высокие сроки и стоимость выполнения заказа |

|

Единица/вставка |

Неполные семьи |

Выравнивание и износ вставки |

|

Отделка штампом |

Обрезка после литья |

Не решит первопричину вспышки |

Пошаговый процесс проектирования пресс-формы для литья под давлением

Хорошая конструкция пресс-формы подразумевает чёткий рабочий процесс. Сначала она обеспечивает возможность изготовления детали. Затем она создаёт системы подачи, вентиляции, охлаждения и выталкивания. Пропуск ранних решений по DFM, линии разъема и выпуску часто приводит к необходимости доработки в дальнейшем.

Сначала определите требования к детали. Они включают в себя сплав, качество поверхности, допуски и объём. Затем определите линию разъема и направление раскрытия штампа. Подтвердите углы уклона и толщину стенки. Затем спроектируйте расположение литниковых систем и литников. Затем спланируйте расположение вентиляционных и переливных отверстий. Это обеспечит полное заполнение без попадания воздуха.

Наконец, разработайте схему охлаждения для балансировки тепла. Затем завершите процесс выталкивания и скольжения. Это гарантирует, что отливка будет извлечена без повреждений. В этом случае очень полезно CAE-моделирование. Оно позволяет проверить форму заполнения, риски образования воздушных пузырьков и наличие горячих точек перед резкой стали.

Ключевые правила проектирования, определяющие качество детали

Лучший способ добиться хороших результатов — связать правила проектирования с дефектами, которые они предотвращают. Если вы не можете объяснить, какой именно дефект предотвращает та или иная функция, проект может быть неясным.

Практический контрольный список (использовать при рассмотрении проекта):

- Проект и релиз: Обеспечьте достаточный уклон в месте захвата детали штампом. Это уменьшит прилипание и следы трения.

- Толщина стенки: Избегайте резких перепадов толщины. Это уменьшает усадку, пористость и деформацию.

- Размещение ворот: Сначала подавайте толстые детали. Контролируйте соединение фронтов потока. Это уменьшает количество непроваров и слабых линий сварки.

- Вентиляция: Размещайте вентиляционные отверстия там, где поток заканчивается, а не там, где он начинается. Это уменьшает пористость газа и вероятность его возгорания.

- Тепловой баланс: Намеренно охлаждайте горячие зоны. Не переохлаждайте тонкие косметические стенки. Это уменьшит деформацию и спаивание.

- Компоновка эжектора: Поддерживайте ребра и выступы во время выталкивания. Избегайте появления косметических дефектов. Это уменьшит риск образования следов от отколов и изгибов.

|

Симптом |

Сначала проверьте сторону пресс-формы |

|---|---|

|

Газовая пористость / газовые отверстия |

Расположение и пропускная способность вентиляционного/переливного отверстия, турбулентность ворот |

|

Холодное закрытие / короткий выстрел |

Размер/расположение литника, балансировка питателя, вентиляция в конце заполнения |

|

Вспышка |

Посадка по линии разъема, выравнивание, поддержка вставки, локальный износ штампа |

|

Коробление |

Баланс охлаждения, управление горячими точками, искажение выброса |

|

Приклеивание / пайка |

Состояние поверхности, термические горячие точки, стратегия выпуска |

Как изготавливаются и сертифицируются формы для литья под давлением?

Изготовление пресс-формы для литья под давлением осуществляется в рамках контролируемого процесса. Он включает в себя механическую обработку, термическую обработку, подгонку и испытания. Стабильность качества определяется качеством изготовления и испытаний инструмента, а не только качеством CAD-модели.

Обычный процесс изготовления начинается с подготовки инструментальной стали. Затем следует черновая обработка на станке с ЧПУ и прецизионная чистовая обработка. Электроэрозионная обработка используется для обработки мелких деталей. Термическая обработка придает стали твердость и усталостную прочность. Затем следует финишная обработка поверхности, например, полировка, для лучшего сцепления и износостойкости.

Проверка важна на каждом этапе. Проверка размеров подтверждает геометрию деталей. Проверка сборки обеспечивает правильное совмещение и зазоры. Первый пробный запуск — это своего рода обучающий цикл. Он включает в себя настройку литников, вентиляционных отверстий и системы охлаждения до тех пор, пока инструмент не будет производить стабильные детали.

Заключение

В 1ТП1Т, как преданный своему делу производитель литья под давлением, Мы понимаем, что высокопроизводительная литейная форма работает как слаженная система. Наш опыт гарантирует, что геометрия детали формирует её, литниковое заполнение обеспечивает её заполнение, вентиляция защищает, охлаждение стабилизирует, а выталкивание обеспечивает выдавливание — и всё это с точностью. Разрабатывая каждую систему с учётом предотвращения дефектов, мы помогаем нашим клиентам добиваться стабильного качества, предсказуемой продолжительности цикла и длительного срока службы инструмента благодаря нашим профессиональным услугам в области литья под давлением.

Каковы типичные сроки изготовления формы для литья под давлением?

Срок изготовления зависит от сложности и результатов тестирования. Он может варьироваться от нескольких недель до нескольких месяцев. Большее количество слайдов, жёсткие допуски и высокие требования к косметическому ремонту обычно увеличивают время. Это связано с дополнительными этапами примерки и испытаний.

Как выбрать между пресс-формой с холодной и горячей камерой прессования?

Выбирайте, исходя из сплава и размера детали. Холодная камера — практичный выбор для большинства алюминиевых деталей и крупных отливок. Горячая камера обычно используется для цинка и мелких деталей, требующих очень коротких циклов.

Почему так важны проектирование вентиляции и перелива?

Полость должна заполняться по мере выхода воздуха, а не по мере его скопления. Если воздух не сможет выйти в конце заполнения, возникнут проблемы. Вы сможете бороться с пористостью, прожогами и недоливами даже при высоком давлении.

Действительно ли мне нужна равномерная толщина стенок при литье под давлением?

Да, однородность — ключевой фактор стабильности и низкого уровня брака. Значительные перепады толщины приводят к появлению горячих точек и усадке. Это может привести к пористости, деформациям и неравномерным размерам деталей.

Может ли одна форма выдерживать несколько производственных циклов или доработок?

Да, если конструкция инструмента обеспечивает простоту обслуживания и замены. Вставки, сменные изнашиваемые детали и регулярные проверки обеспечивают стабильность работы инструмента. Однако серьёзная замена деталей может потребовать замены гнезда или вставки.