Литье металла под давлением — это быстрый и эффективный производственный процесс. Он включает в себя впрыск расплавленного металла в форму под высоким давлением для быстрого изготовления точных деталей. Цикл литья под давлением обычно длится от нескольких секунд до одной минуты, а весь проект может длиться несколько недель или месяцев. Это зависит от таких факторов, как изготовление формы, производство прототипов, и масштаб производства. Для сравнения, литье под низким давлением или гравитационное литье занимает несколько минут на цикл. Понимание факторов, влияющих на время литья под давлением, крайне важно для производителей для повышения эффективности и снижения затрат. Ключевыми факторами являются геометрия детали, толщина стенки, время охлаждения и сложность пресс-формы, которые напрямую влияют на скорость цикла. В данной статье рассматриваются этапы литья под давлением, факторы, влияющие на время, и стратегии оптимизации производства для лучшего планирования и снижения затрат.

Что такое литье металлов под давлением?

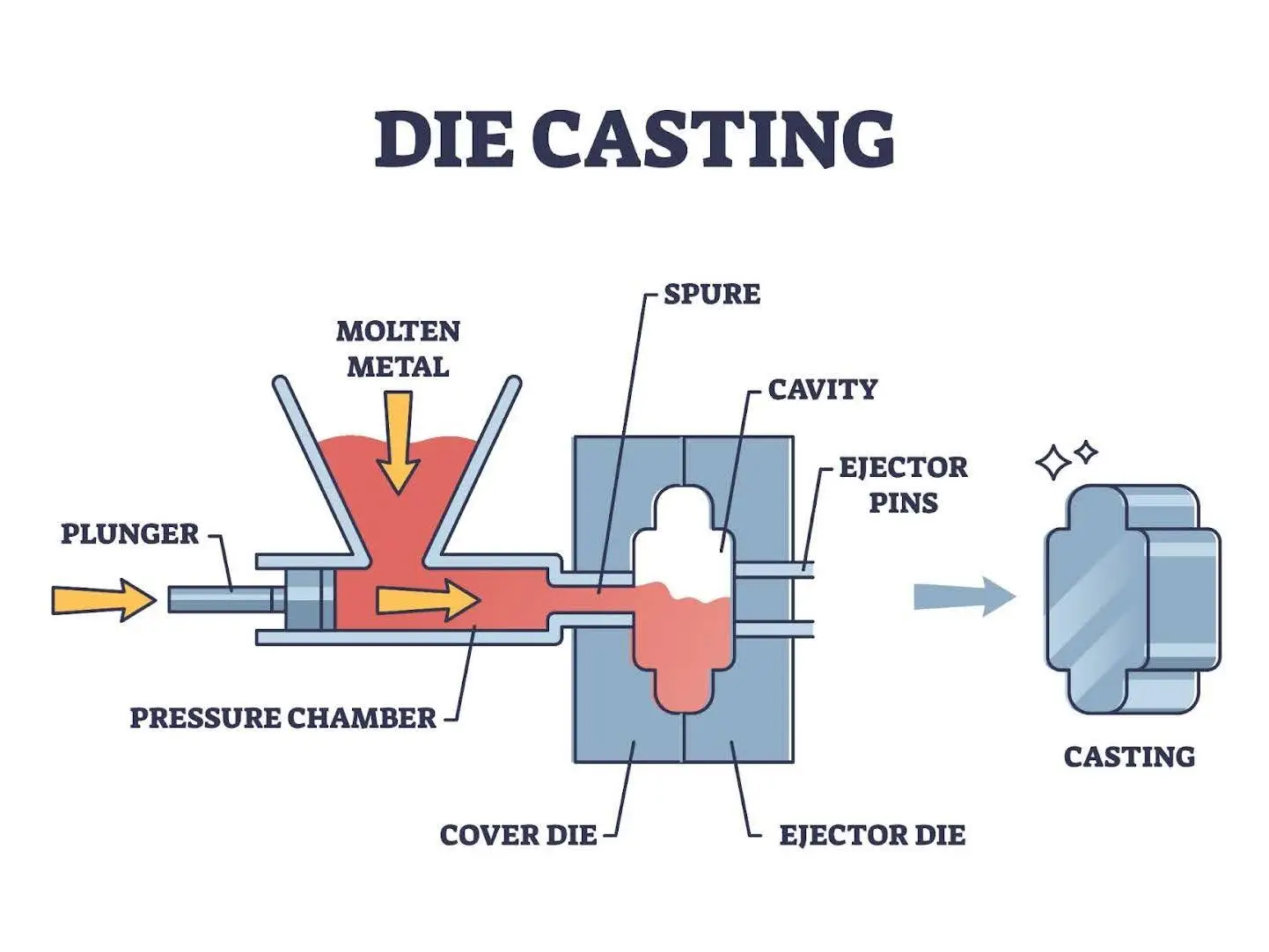

Литье металла под высоким давлением — это процесс впрыскивания расплавленного металла в полость формы под высоким давлением. Этот метод позволяет получать точные, сложные металлические детали и широко применяется в различных отраслях промышленности. Его главное преимущество — скорость: циклы обычно длятся от нескольких секунд до минуты. Согласно отраслевым данным, например, отчётам Ассоциации литья под давлением, средняя продолжительность цикла литья под высоким давлением составляет от 15 до 60 секунд. Это делает этот метод идеальным для крупносерийного производства. Например, в автомобильной промышленности литьё под давлением используется для создания прочных и лёгких блоков цилиндров.

The процесс литья под давлением Процесс включает расплавление металла, заливку его в форму, охлаждение и затвердевание, а также извлечение из формы. Каждый этап влияет на качество конечного изделия. По сравнению с другими методами литья, литье под давлением обеспечивает превосходную чистоту поверхности, снижая необходимость в дополнительной обработке. Выбор подходящего сплава может дополнительно ускорить производство. Например, цинковые сплавы, благодаря своей низкой температуре плавления, охлаждаются быстрее.

Цикл литья под давлением: пошаговое описание

Цикл литья под давлением состоит из нескольких ключевых этапов, определяющих время и качество производства. Понимание этих этапов критически важно для оптимизации эффективности. Хотя цикл обычно занимает от нескольких секунд до минуты, такие факторы, как сложность детали и конструкция пресс-формы может влиять на продолжительность. В Yonglihao Machinery инженеры используют программное обеспечение для моделирования, чтобы анализировать каждый этап и минимизировать задержки.

Подготовка: готовность формы

Цикл начинается с подготовки пресс-формы, которая включает очистку, нанесение смазки и предварительный нагрев до нужной температуры. Этот этап обеспечивает стабильное качество и предотвращает появление таких дефектов, как пузыри или деформация. Предварительный нагрев обычно занимает от 1 до 5 минут, но автоматизированные системы могут сократить это время до нескольких секунд. Правильный предварительный нагрев также может сократить время охлаждения на 10%.

На этом этапе критически важно обслуживание пресс-форм. Изготовление сложных пресс-форм занимает больше времени, а такие факторы, как материал пресс-формы и температура окружающей среды, могут влиять на эффективность. Обеспечение бесперебойной работы на этом этапе закладывает основу для всего цикла.

Инъекция: высокоскоростная заливка

После того, как форма готова, в неё впрыскивается расплавленный металл с высокой скоростью и давлением. Этот этап определяет скорость и давление заполнения, которые напрямую влияют на качество детали. Такие металлы, как алюминий и цинк, известные своей текучестью, позволяют производить быстрый впрыск, обычно занимающий от 1 до 5 секунд. При литье под высоким давлением давление может достигать тысяч фунтов на кв. дюйм (PSI), что обеспечивает равномерное распределение.

Геометрия детали влияет на скорость впрыска. Для сложных форм требуется более высокое давление, чтобы избежать образования пустот. В Yonglihao Machinery для оптимизации этого этапа используется вычислительная гидродинамика, что снижает процент брака и повышает эффективность.

Затвердевание и охлаждение: самая длительная стадия

После впрыска металл затвердевает и охлаждается в форме. Это самый трудоёмкий этап, на который приходится 50–70% от общего времени цикла. Время охлаждения зависит от таких факторов, как толщина стенки и тип сплава. Тонкостенные детали (2 мм) могут остывать за 5–10 секунд, а более толстые — за 30 секунд и более.

Например, использование водоохлаждаемых форм при литье алюминия под давлением позволяет сократить время охлаждения с 20 до 7 секунд. Оптимизация этого этапа критически важна для обеспечения извлечения деталей из формы без повреждений и сокращения общей продолжительности цикла.

Извлечение и сброс: завершение цикла

После затвердевания металла выталкивающие штифты выталкивают деталь из формы. Этот процесс обычно занимает от 1 до 4 секунд. Автоматизированные роботы могут сократить это время до менее 3 секунд, избегая задержек, вызванных ручными операциями. Такие проблемы, как застревание детали или смещение штифтов, могут увеличить это время, но сервоприводные системы помогают поддерживать эффективность.

После выталкивания форма открывается и переустанавливается для следующего цикла. Эффективность на этом этапе зависит от конструкции оборудования. Например, многогнездные формы позволяют производить несколько деталей одновременно.

Типичные сроки реализации проектов литья под давлением

Проекты литья под давлением включают несколько этапов, от проектирования до производства. Общий срок поставки включает изготовление пресс-формы (4–6 недель), изготовление прототипа (2–4 недели) и производство (недели или месяцы). Производство отдельных деталей, однако, измеряется секундами. Понимание этих сроков помогает производителям планировать бюджеты и графики поставок. В Yonglihao Machinery инструменты управления проектами обеспечивают прозрачность и эффективность на каждом этапе.

От проектирования до первого производственного запуска

Этот этап включает проектирование детали, оценку стоимости пресс-формы и обсуждение спецификаций заказчика. Прямые линии разъема снижают затраты на оснастку, в то время как для сложных деталей могут потребоваться подвижные секции, что увеличивает время. Допуски и качество поверхности также являются ключевыми факторами.

Проектирование обычно занимает 1–2 недели, а изготовление пресс-формы — 4–6 недель. Изготовление прототипа добавляет ещё 2–4 недели на испытания и доработку. Ранний анализ моделирования может сократить этот этап на 15%.

После завершения проектирования первый производственный цикл проверяет соответствие стандартам качества. Принятые здесь решения влияют на эффективность последующего производства.

Масштабирование и оптимизация производства

После первого запуска основное внимание уделяется масштабированию и оптимизации. Это включает в себя настройку параметров станка, систем охлаждения и обработки деталей. Анализ данных выявляет узкие места, такие как задержки охлаждения, и внедряет улучшения. Постоянный мониторинг обеспечивает стабильность.

Решения, принятые на этапе проектирования, такие как выбор масштабируемых пресс-форм, упрощают этот процесс. На заводе Yonglihao Machinery программное обеспечение для мониторинга в реальном времени позволило увеличить производительность на 20%.

Сроки производства зависят от объёма заказа. Небольшие партии могут быть выполнены за несколько недель, в то время как крупные заказы могут занять месяцы. Общий график проекта обеспечивает баланс скорости и качества.

Сколько времени занимает литье под давлением: анализ времени цикла

Продолжительность цикла литья под давлением является критическим фактором эффективности производства и варьируется в зависимости от используемого метода. Литье под высоким давлением (ЛВД) известно своими короткими циклами, что делает его идеальным для крупносерийного производства. В отличие от этого, литье под низким давлением (ЛНД) занимает больше времени, но часто обеспечивает более высокое качество. Понимание этих различий помогает производителям выбрать метод, соответствующий их потребностям.

Время литья под высоким давлением

Литье под высоким давлением Высокое давление обеспечивает быстрое заполнение и затвердевание металла. На время процесса также влияют такие факторы, как толщина стенки и система охлаждения. Эффективные системы охлаждения могут дополнительно сократить время цикла. Согласно отраслевым данным, производительность метода HPDC может быть вдвое выше, чем у метода LPDC, что делает его предпочтительным вариантом для крупносерийного производства.

Время литья под низким давлением

Литье под низким давлением, С другой стороны, цикл LPDC длится дольше, обычно от 1 до 2 минут. Это обусловлено более низкой скоростью заполнения и другими профилями давления. Однако LPDC обладает такими преимуществами, как меньшее количество дефектов и меньшая пористость, что делает его подходящим для применений, где качество является приоритетом.

Сравнивая HPDC и LPDC, производители могут принимать обоснованные решения на основе объемов производства, стоимости и конкретных потребностей в области применения.

Факторы, влияющие на время литья под давлением

На продолжительность цикла литья под давлением влияют несколько факторов, в том числе: выбор материала, сложность конструкции и настройки оборудования. Понимание этих факторов необходимо для оптимизации эффективности и снижения затрат.

Выбор сплава

Тип используемого сплава существенно влияет на время литья под давлением. Сплавы с более низкой температурой плавления, такие как цинк, охлаждаются быстрее и имеют более короткий цикл литья по сравнению с алюминием. Теплопроводность и скорость кристаллизации также играют свою роль. Для каждого проекта мы анализируем требования к сплаву, чтобы определить оптимальные условия литья.

Конструкция штампа и сложность

Сложность штампа напрямую влияет на продолжительность цикла. Заполнение и извлечение сложных изделий с несколькими полостями или элементами занимает больше времени. Упрощение конструкции штампа, где это возможно, может сократить время производства без ущерба для качества.

Технические характеристики и настройки машины

Возможности и настройки станка также имеют решающее значение. Высоконапорные станки производят детали быстрее, но требуют более сложных штампов. Регулировка таких параметров, как скорость впрыска и давление, может оптимизировать время цикла. Опытные специалисты Yonglihao Machinery обеспечивают калибровку станков для достижения максимальной производительности.

Размер детали и толщина стенки

Размер детали и толщина стенок играют ключевую роль, особенно на этапе охлаждения. Тонкие стенки (2–3 мм) затвердевают за 5–7 секунд, тогда как более толстые (8–12 мм) могут затвердевать за 20–30 секунд и более. Современные методы охлаждения, такие как водяное охлаждение штампов, помогают сократить время охлаждения.

| Толщина стенки (мм) | Время охлаждения (секунды) |

|---|---|

| 2-3 | 5-7 |

| 5-8 | 10-15 |

| 8-12 | 20-30 |

Литье под давлением и другие методы литья: сравнение времени

Литье под давлением отличается скоростью и точностью, но как оно соотносится с другими методами литья? В этом разделе рассматриваются временные различия между литьем под давлением и другими методами, что помогает производителям выбрать оптимальный процесс для своих нужд.

Время литья под давлением и литья в песчаные формы

Литье под давлением и литье в песчаные формы существенно различаются по срокам производства. Литье под давлением идеально подходит для высокоточных проектов, так как время цикла составляет от 15 до 60 секунд. Литье в песчаные формы, хотя и более гибкое в плане размеров и материалов, занимает больше времени из-за ручного процесса. Сроки производства могут варьироваться от нескольких часов до нескольких дней.

| Метод литья | Время цикла | Объем производства |

|---|---|---|

| Литье под давлением | 15-60 секунд | Высокий |

| Литье в песчаные формы | От нескольких часов до нескольких дней | От низкого до среднего |

Время литья под давлением и литья по выплавляемым моделям

Литье по выплавляемым моделям (литьё по выплавляемым моделям) включает в себя множество трудоёмких этапов, таких как изготовление модели и оболочек. Благодаря этому время производства измеряется днями, а не секундами. Хотя литьё по выплавляемым моделям обеспечивает большую точность и свободу дизайна, литьё под давлением происходит гораздо быстрее.

Выбор между этими методами зависит от таких факторов, как объём производства, сложность детали и временные ограничения. Литье под давлением отличается высокой скоростью и эффективностью, что делает его идеальным для крупносерийного производства сложных деталей. Однако другие методы могут лучше подходить для решения конкретных задач, таких как качество поверхности или гибкость материала.

Дополнительная литература:Литье по выплавляемым моделям или литье под давлением: что подходит для вашего случая?

Стратегии оптимизации времени цикла литья под давлением

Продолжительность цикла литья под давлением может быть значительно сокращена за счёт стратегической оптимизации конструкции пресс-формы, параметров процесса и методов охлаждения. Эти стратегии имеют решающее значение для повышения эффективности и снижения производственных затрат.

Методы оптимизации конструкции штампов

Конструкция штампа играет важную роль в продолжительности цикла. Такие методы, как оптимизация толщины стенок, использование углов наклона и проектирование эффективных литниковых систем, могут существенно повлиять на результат.

| Метод оптимизации | Влияние на продолжительность цикла | Пример |

|---|---|---|

| Оптимизация толщины стенки | Сокращает время охлаждения | Стенки 2,5 мм: время охлаждения 7 секунд |

| Проектирование литниковой системы | Улучшает материальный поток | Оптимизированное затворное устройство снижает турбулентность |

| Углы уклона | Облегчает выброс детали | Уменьшает силу выброса на 30% |

Корректировка параметров процесса

Тонкая настройка таких параметров процесса, как давление впрыска, температура и длительность цикла, также позволяет оптимизировать время цикла. Эти настройки обеспечивают более быстрое производство без ущерба для качества.

- Литье под высоким давлением обеспечивает быстрые циклы за счет быстрой инжекции.

- Оптимизированный контроль температуры предотвращает перегрев и обеспечивает равномерное затвердевание.

- Точная синхронизация цикла сокращает количество отходов и повышает эффективность. В одном из проектов автоматическая регулировка позволила увеличить производительность на 15%.

Передовые методы охлаждения

Передовые методы охлаждения позволяют значительно сократить время цикла за счёт ускорения процесса кристаллизации. Использование медных вставок, высокоэффективных систем охлаждения и терморегулирующих материалов повышает эффективность охлаждения.

Заключение

Успех проектов литья под давлением зависит от баланса между временем производства, качеством и целостностью деталей. В данной статье рассматриваются факторы, влияющие на время литья под давлением: от выбора сплава и конструкции пресс-формы до настроек оборудования и методов охлаждения. Понимание этих факторов — ключ к эффективному планированию производства, оценке затрат и поддержанию конкурентоспособности.

Оптимизируя каждую фазу литье под давлением на заказ Производители могут значительно сократить время цикла, включая подготовку, впрыск, охлаждение и выталкивание, без ущерба для качества. Компания Yonglihao Machinery специализируется на литье под давлением алюминия и цинка и стремится помочь клиентам достичь идеального баланса скорости, качества и стоимости. Благодаря нашему опыту производители могут гарантировать эффективность и результативность своих операций литья под давлением.

Часто задаваемые вопросы

Какова типичная продолжительность цикла литья под высоким давлением?

Циклы литья под высоким давлением обычно длятся от нескольких секунд до нескольких минут, в зависимости от сложности детали, материала и характеристик машины. Например, для цинкования цикл может занимать всего 4 секунды. Для точного прогнозирования рекомендуется использовать инструменты моделирования.

Как выбор сплава влияет на время литья под давлением?

Сплавы с более низкой температурой плавления, такие как цинк, обычно имеют более короткий цикл обработки по сравнению со сплавами с более высокой температурой плавления, такими как алюминий. Текучесть и скорость затвердевания также влияют на процесс.

Какие факторы влияют на продолжительность цикла литья под давлением?

Ключевые факторы включают конструкцию штампа, настройки машины, размер детали, толщину стенок и выбор материала. Оптимизация этих элементов может сократить время цикла и повысить эффективность. Например, современные машины могут компенсировать влияние более толстых стенок, что может увеличить время охлаждения на 20 секунд.

Как конструкция пресс-формы влияет на время литья под давлением?

Правильно спроектированная матрица с эффективными системами литникового управления, вентиляции и охлаждения может значительно сократить время цикла. Однако сложные конструкции могут увеличить время производства. Ранняя оптимизация позволяет избежать задержек и обеспечивает бесперебойную работу.

В чем разница во времени цикла между литьем под давлением и литьем в песчаные формы?

Литье под давлением гораздо быстрее, цикл занимает 15–60 секунд, по сравнению с литьем в песчаные формы, которое может занимать часы или даже дни. Высокое давление при литье под давлением выгодно отличает его от ручного литья в песчаные формы.

Можно ли оптимизировать время цикла литья под давлением?

Да, благодаря таким стратегиям, как оптимизация конструкции пресс-формы, корректировка параметров процесса и использование современных методов охлаждения. Эти усовершенствования позволяют сократить время цикла и повысить общую эффективность.

Каковы типичные циклы литья алюминия и цинка под давлением?

Циклы литья алюминия под давлением длятся от 30 секунд до нескольких минут, в зависимости от сложности детали. Литье цинка под давлением происходит быстрее: циклы обычно длятся 15–60 секунд благодаря его низкой температуре плавления.