Для обеспечения контроля качества при штамповке металла необходимо сосредоточиться на трёх основных аспектах управления качеством: предпроизводственной оценке, контроле производственного процесса и послепроизводственном контроле. Это включает в себя строгий контроль сырья, стандартизированную конфигурацию и обслуживание инструментов и оборудования, применение систем мониторинга данных в режиме реального времени и использование таких устройств, как координатно-измерительные машины (КИМ) и системы статистического контроля процессов (СКП), для окончательной проверки и подтверждения. точность размеров компонентов и различные показатели эффективности. Благодаря такому системному подходу можно эффективно снизить уровень дефектов, оптимизировать распределение ресурсов и значительно повысить долговечность и общую надежность продукции. Данные показывают, что компании, внедряющие комплексные стратегии качества, могут снизить уровень дефектов до уровня ниже 1%, одновременно добиваясь экономии затрат в размере от 15 до 25%. В данной статье мы подробно рассмотрим эти методы, которые помогут вам создать эффективную систему контроля.

Что такое контроль качества штамповки металла?

В стремлении к высочайшему качеству штамповки металла решающее значение имеет освоение основных элементов контроля качества. Контроль качества — это не просто проверка на выходе из линии, а комплексная система управления, охватывающая весь процесс. Он позволяет выявлять потенциальные риски на ранней стадии, например, исключая некачественные материалы на этапе изготовления, чтобы предотвратить эскалацию проблем. Это подчёркивает ценность фундаментальных знаний: глубокое понимание физических свойств металла, таких как пластичность и усталостная прочность, может значительно снизить количество распространённых отказов, таких как трещины или деформации.

Кроме того, этот фундамент предполагает комплексный анализ рисков. Использование передовых инструментов моделирования для прогнозирования проблем и оптимизации планов до начала производства не только повышает бесперебойность производства, но и обеспечивает соответствие международным стандартам, таким как проверка стабильности материалов по стандартам ASTM. На практике этот фундаментальный метод также может учитывать факторы окружающей среды, такие как оценка стабильности металла в условиях высоких температур или влажности, что дополнительно повышает комплексность контроля.

Ключевая роль обеспечения качества при штамповке металла

Обеспечение качества при штамповке металла — это структурированная стратегия, направленная на обеспечение соответствия продукции заданным стандартам качества и функциональности. Она снижает количество дефектов благодаря серии процессов и повышает стабильность и срок службы штампованных деталей. Обеспечение качества в основном состоит из трёх основных этапов: предпроизводственная подготовка, контроль процесса в режиме реального времени и послепроизводственная проверка.

- Предпроизводственная подготовка: Основное внимание уделяется проверке сырья и первоначальных настроек для закладки прочной основы.

- Надзор за процессом в реальном времени: Поддержание стабильности производства за счет динамического мониторинга для предотвращения накопления отклонений.

- Проверка после производства: Проводит комплексную оценку готовой продукции для обеспечения ее соответствия всем спецификациям.

Органичная интеграция этих этапов может значительно повысить однородность продукции. Этот метод не только соответствует таким стандартам, как ISO 9001, но и повышает операционную эффективность. Система управления качеством делает акцент на итеративной оптимизации, выявляя узкие места посредством анализа данных и устанавливая четкие цели для достижения непрерывного прогресса. В сложных проектах эта роль может распространяться на взаимодействие в цепочке поставок, обеспечивая бесшовную интеграцию материалов на начальном этапе и потребностей на последующих этапах.

Основные стандарты качества и сертификация в отрасли штамповки металла

В области штамповки металла стандарты ISO играют ключевую роль. Получая такие сертификаты, как ISO 9001, компании могут подтвердить соответствие своей продукции международным стандартам качества, повышая общий уровень качества. Система ориентирована на постоянное совершенствование, помогая выявлять неэффективные процессы и устанавливать показатели качества.

Например, ISO 9001 способствует стандартизации процессов, что на практике снижает вариабельность производства более чем на 15%. По данным Международной организации по стандартизации, у сертифицированных компаний уровень дефектов, как правило, на 20% ниже, чем у несертифицированных. Кроме того, отраслевые стандарты, такие как ISO/TS 16949, могут дополнительно уточнить требования к точности. Рекомендуется регулярно пересматривать сертификацию, чтобы идти в ногу с технологическим развитием. Более того, эти стандарты могут способствовать международному сотрудничеству, например, предоставляя унифицированные подтверждения соответствия в экспортных проектах для снижения торговых барьеров.

Меры контроля качества на этапе предпроизводства

Успех штамповки металла зависит от строгого контроля качества на этапе подготовки к производству. Этот этап позволяет своевременно устранить скрытые риски, обеспечивая бесперебойность последующих процессов. Проактивное вмешательство позволяет значительно сократить потери ресурсов и потенциальные проблемы.

Выбор и тестирование материалов для достижения оптимальных результатов

Выбор подходящего материалы для штамповки металла Это отправная точка контроля качества. Различные характеристики металла, такие как прочность, толщина, коррозионная стойкость и теплопроводность, влияют на его пригодность к использованию в различных условиях. В зависимости от потребностей проекта тщательно оцените эти характеристики и подтвердите надежность материала перед производством, проведя испытания на твёрдость, анализ прочности на разрыв и определение химического состава.

Эти испытания строго соответствуют стандартам ASTM для обеспечения стабильности цепочки поставок. Поставщики также периодически проходят оценку для обеспечения долгосрочной стабильности источников сырья. В ходе реальных испытаний может использоваться такое оборудование, как анализаторы спектра, для обнаружения следов элементов, что дополнительно повышает чистоту и стабильность характеристик материала.

Методы оценки проекта и моделирования

Анализ проекта помогает выявить недостатки конструкции до начала производства. Использование 3D-моделей для моделирования поведения материалов в различных условиях повышает технологичность и долговечность конструкции. Инструменты моделирования также позволяют анализировать требования к функциональной прочности и корректировать проект в соответствии с передовыми методами обработки металлов давлением.

Моделирование также позволяет прогнозировать потенциальные точки усталости, гарантируя соответствие конструкции инженерным спецификациям. Кроме того, многосценарное моделирование, например, прогнозирование деформации при различных давлениях и температурах, позволяет оптимизировать параметры конструкции, сокращая затраты на пробы и ошибки и демонстрируя значительные преимущества в проектах со сложной геометрией.

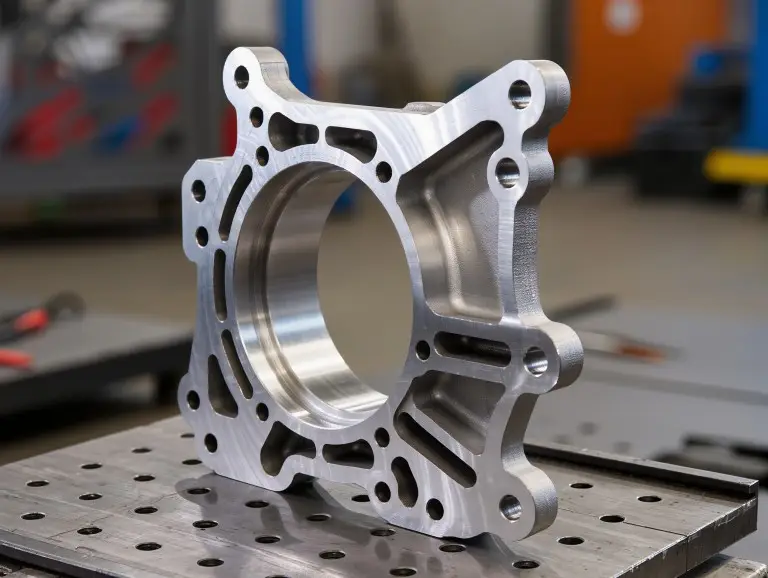

Разработка и проверка прототипа

Этап прототипирования играет ключевую роль в проверке реальных характеристик конструкции. Создавайте прототипы инструментов на основе актуальных спецификаций, проводите функциональные и прочностные испытания, а также вносите необходимые корректировки, чтобы гарантировать соответствие конечного продукта ожиданиям.

Оценка прототипа также включает нагрузочное тестирование для обеспечения соответствия всем показателям производительности. Эти этапы предпроизводственного этапа позволяют эффективно избегать дорогостоящих доработок, экономить материалы и поддерживать высокий уровень качества на протяжении всего процесса. В процессе итерации прототипа можно включить циклы обратной связи с пользователем, например, моделирование условий сборки для проверки совместимости и дальнейшего уточнения деталей конструкции.

Как обеспечить контроль качества в процессе штамповки металлов?

Контроль качества на этапе производства требует интеграции классических технологий и современных инструментов. Подчеркните этот баланс для производства высококачественных компонентов.

Внедрение систем статистического контроля процессов

Системы статистического контроля технологических процессов (SPC) являются основой управления качеством производства. Они выявляют отклонения посредством анализа данных в режиме реального времени, что позволяет оперативно вмешиваться в процесс. Эта дальновидная стратегия позволяет поддерживать процессы в допустимых пределах, снижая вероятность возникновения дефектов.

SPC также поддерживает принятие решений на основе данных, повышая общую эффективность работы. В высокопроизводительных производственных линиях SPC может интегрировать алгоритмы машинного обучения для автоматической корректировки параметров, адаптируясь к таким переменным, как колебания температуры, и дополнительно снижая количество ошибок, связанных с человеческим фактором.

Передовые технологии мониторинга и встроенные датчики

Использование передового оборудования, такого как встроенные датчики, позволяет отслеживать в режиме реального времени такие переменные, как усилие, положение и давление, обеспечивая мгновенную корректировку для обеспечения стабильности процесса. Эти инструменты значительно снижают риск дефектов и обеспечивают стабильное качество продукции.

Интеграция данных датчиков в Интернет вещей позволяет проводить предиктивное обслуживание. Кроме того, эта технология позволяет создавать отчёты в режиме реального времени, помогая операторам быстро реагировать на отклонения, например, автоматически останавливать работу при превышении допустимых значений давления для предотвращения сбоев в работе цепи.

Проектирование и обслуживание инструментов для обеспечения постоянного качества

Высококачественная конструкция инструмента в сочетании с регулярным обслуживанием — гарантия стабильного качества. Оптимизированные инструменты предотвращают дефекты, а регулярное обслуживание обеспечивает точность. Регулярное обслуживание, например, еженедельный осмотр на износ, может продлить срок службы инструмента на 20%.

Техническое обслуживание также включает смазку и калибровку для предотвращения царапин и загрязнения. В планы технического обслуживания можно включить расширенную диагностику, такую как анализ вибрации, для раннего выявления скрытого износа, обеспечивая надёжность инструмента при непрерывной эксплуатации.

Документация по контролю качества и прослеживаемость

Полная документация и механизм прослеживаемости необходимы для отслеживания компонентов на протяжении всего процесса. Подробные записи способствуют быстрой локализации проблем и соблюдению стандартов.

Используйте цифровые платформы для регистрации пакетной информации для эффективного реагирования во время аудитов или решения проблем. Данные отслеживания также способствуют историческому анализу и способствуют улучшениям. Кроме того, технология блокчейн может повысить защиту документов от подделки, обеспечивая более высокий уровень соответствия требованиям.

Стратегии обеспечения качества после производства

Протоколы контроля после производства обеспечивают надежную работу штампованных компонентов. Эти меры позволяют проверить соответствие продукции высочайшим стандартам и её оптимальную производительность в условиях эксплуатации.

Комплексные методы контроля готовой продукции

Используйте различные методы для оценки целостности готовой продукции, включая испытания на механическую прочность, такие как оценка прочности на растяжение и твердости, испытания на коррозионную стойкость, а также точные измерения размеров.

Методы неразрушающего контроля, такие как ультразвуковой и радиографический, позволяют выявлять внутренние дефекты без повреждения компонентов. Результаты систематически регистрируются для обеспечения итерационного контроля качества. В процессе контроля распознавание изображений с помощью искусственного интеллекта также может использоваться для автоматического выявления поверхностных дефектов, повышая эффективность и точность.

Рекомендации по упаковке для сохранения качества

Дизайн упаковки напрямую влияет на качество при транспортировке и хранении. Выбирайте варианты упаковки с учётом характеристик компонентов, например, защиты хрупких деталей от деформации или облегчения доступа к легко запутывающимся предметам.

| Тип упаковки | Описание | Приложение |

|---|---|---|

| Катушечный | Компоненты наматываются на катушки для автоматизированной сборки. | Подходит для крупносерийного производства и систем непрерывной подачи. |

| Свободная часть | Детали свободно упакованы в коробки или контейнеры. | Подходит для деталей, не склонных к повреждениям или запутыванию. |

| Патронташ | Компоненты упакованы в непрерывные полосы. | Используется для деталей, требующих точного размещения и обработки. |

Заключение

В сфере штамповки металла контроль качества — это не только основа производства, но и движущая сила превосходной производительности и устойчивого развития. Благодаря комплексным мерам, от предпроизводственной подготовки до послепроизводственного контроля, мы можем систематически снижать количество дефектов, повышать эффективность и гарантировать соответствие каждого изделия самым высоким стандартам.

Yonglihao Machinery — профессиональный поставщик штамповки металлаМы можем изготовить металлические штампованные детали по вашим индивидуальным размерам. Если вам требуется изготовление на заказ, пожалуйста, свяжитесь с нашей командой.

Часто задаваемые вопросы

Какие основные факторы влияют на качество штампованных деталей из металла?

На качество штампованных металлических деталей в первую очередь влияют такие факторы, как характеристики материала, конструкция пресс-формы, параметры технологического процесса и обслуживание оборудования. Оптимизируя эти факторы, например, выбирая высококачественное сырье и регулярно обслуживая инструменты, можно производить высокопроизводительные компоненты, полностью отвечающие требованиям, что значительно повышает общую надежность.

Как вы проверяете качество штампованных металлических материалов?

Мы проверяем качество материалов, проводя ряд строгих испытаний, включая проверку прочности на разрыв, толщины и качества поверхности. Эти этапы также включают подробный анализ химического состава для эффективного предотвращения рисков, связанных с примесями или несоответствиями, и обеспечения соответствия сырья производственным стандартам с самого начала производства.

Какие стандарты качества вы соблюдаете при штамповке металла?

В производстве мы строго придерживаемся признанных на международном уровне стандартов, таких как ISO 9001, и внедряем комплексные системы управления качеством, чтобы гарантировать единообразие и надежность продукции.

Можете ли вы описать процесс контроля качества в процессе производства?

Контроль качества в процессе производства включает в себя наблюдение в режиме реального времени, регулярные проверки и комплексное тестирование. Мы используем встроенные датчики и системы статистического контроля процесса (SPC) для поддержания точности, обеспечивая оперативное выявление и исправление любых отклонений, что обеспечивает стабильность и эффективность всего процесса.

Какие меры вы предпринимаете для предотвращения дефектов штампованных металлических деталей?

Для предотвращения дефектов мы применяем комплекс мер, включая регулярное техническое обслуживание инструментов, аудит сырья и оптимизацию параметров процесса. Эти стратегии позволяют значительно снизить риски и гарантировать соответствие конечного продукта ожиданиям клиентов.

Как вы обеспечиваете соответствие штампованной продукции из металла спецификациям заказчика?

Мы обеспечиваем соответствие продукции спецификациям клиентов благодаря строгим процессам контроля и регулярным проверкам. Это включает в себя управление всей цепочкой поставок, от взаимодействия на этапе проектирования до тестирования готовой продукции, что позволяет нам точно соответствовать требованиям.