При проектировании металлических деталей выбор технологического процесса определяет стоимость, сроки выполнения и верхний предел качества. В Yonglihao Machinery мы поддерживаем оба подхода. обработка на станках с ЧПУ и литье металла для реального производства. Мы видим ту же закономерность. Наилучший метод соответствует вашим допускам, геометрии и объему.

Литье придает форму путем затвердевания в форме. Механическая обработка придает форму путем удаления материала из твердого заготовки. Оба метода позволяют получать детали превосходного качества. Но они решают разные задачи.

Это руководство поможет вам выбрать правильный путь для вашей детали. Мы сосредоточимся на различиях, влияющих на принятие решений. К ним относятся допуски, качество поверхности, геометрия, объем, сроки выполнения, структура затрат и риски, связанные с качеством.

Когда следует использовать литье, механическую обработку или литье с последующей механической обработкой?

Литье наиболее эффективно, когда требуется сложная геометрия в больших масштабах. Оно особенно хорошо подходит для внутренних полостей и переходов от толстой к тонкой детали. Формы, близкие к окончательной обработке, сокращают время механической обработки. После изготовления оснастки стоимость детали снижается с увеличением объема производства.

Механическая обработка наиболее эффективна, когда точность и скорость важнее стоимости одной детали. Она подходит для прототипов и небольших партий. Подходит для деталей с жесткими допусками и контролируемой чистотой поверхности. Также подходит для проектов, которые часто меняются. Программу можно обновить быстрее, чем переделывать пресс-формы.

Метод литья с последующей механической обработкой часто оказывается наиболее практичным для промышленных деталей. Основная геометрическая форма отливается для экономии материала и времени цикла. Затем обрабатываются только критически важные элементы. Такой подход подходит для корпусов, клапанных блоков и деталей с уплотнительными поверхностями, отверстиями или посадочными местами подшипников.

Запомните одно правило. Литье – для формы и объема. Машинная обработка – для точности. Сочетайте их, когда необходимо и то, и другое.

Основы литья и механической обработки

Литье позволяет изготовить деталь путем заливки расплавленного металла в форму. Затем он затвердевает. Форма определяет основную геометрию. Таким образом, можно создавать формы, которые дорого обходятся при изготовлении из цельного металла. Это включает в себя внутренние каналы со стержнями.

Механическая обработка позволяет изготовить деталь путем удаления материала из заготовки, пластины или прутка. Режущие инструменты движутся по заданной траектории, достигая конечной геометрии. Ключевое преимущество заключается в предсказуемой точности. Это также обеспечивает стабильное качество поверхности по всем критически важным элементам.

В обоих методах необходимо заранее уточнить несколько параметров. Это самый быстрый способ сделать выбор. Мы начинаем с материала, количества и критически важных характеристик детали. Затем подтверждаем целевые показатели допуска и качества поверхности. С учетом этих параметров выбор процесса становится менее субъективным.

Что такое кастинг?

Кастинг Превращает расплавленный металл в твердую деталь внутри формы. Используется для деталей сложной формы. Подходит для внутренних полостей или больших размеров. Может быть самым дешевым способом для больших объемов производства деталей одной и той же конструкции.

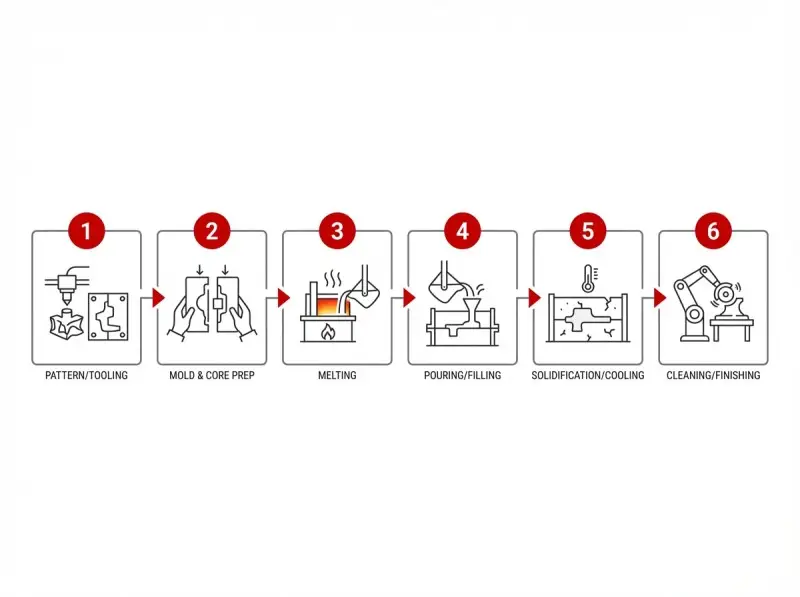

Технологический процесс литья: форма, заливка, затвердевание, финишная обработка.

Большинство проектов по литью следуют схожему рабочему процессу. Начинается все с концепции модели или оснастки. Затем подготавливается форма и любые стержни для внутренних элементов. После этого плавится металл. Затем он заливается или впрыскивается в полость.

После заполнения происходит затвердевание металла по мере его охлаждения. Этап охлаждения определяет многие параметры качества. При неравномерном охлаждении наблюдаются усадка, деформация или внутренние пустоты. После затвердевания детали ее извлекают, очищают и подготавливают к финишной обработке.

Типичная постобработка после литья.

Многие литые детали требуют дополнительной обработки перед отправкой. Обычно это включает в себя обрезку литников и питателей. Производится зачистка заусенцев, пескоструйная обработка и очистка поверхности. Термическая обработка может стабилизировать свойства и повысить прочность. Это зависит от сплава и области применения.

Легкая механическая обработка распространена, даже если деталь отлита. Быстрее отлить основную часть, а затем обработать несколько поверхностей и отверстий. Это лучше, чем обрабатывать всю деталь из цельного материала.

Обычные материалы для литья

Литье используется для металлов, которые плавятся и разливаются, обладая стабильными свойствами. В производстве..., выбор материала Это влияет на текучесть. Это влияет на усадку и риск дефектов. В Yonglihao Machinery мы поддерживаем литье из нержавеющей стали. Мы используем стальные сплавы, углеродистую сталь и алюминий. Выбор зависит от потребностей применения.

В первую очередь выбирайте материал, исходя из его эксплуатационных характеристик. Затем убедитесь, что технология литья обеспечивает требуемое качество. Она должна обеспечивать повторяемость. Если деталь имеет критически важные элементы уплотнения или подшипников, запланируйте механическую обработку этих поверхностей. Сделайте это, даже если основной корпус отлит.

Что такое механическая обработка?

Обработка Станок с ЧПУ удаляет материал из цельного заготовки. Он обеспечивает получение окончательной формы. Обработка на станках с ЧПУ использует компьютерное управление. Он перемещает инструменты и зажимные приспособления с высокой повторяемостью. Это делает обработку на станках предпочтительным выбором для жестких допусков. Она обеспечивает стабильную чистоту поверхности.

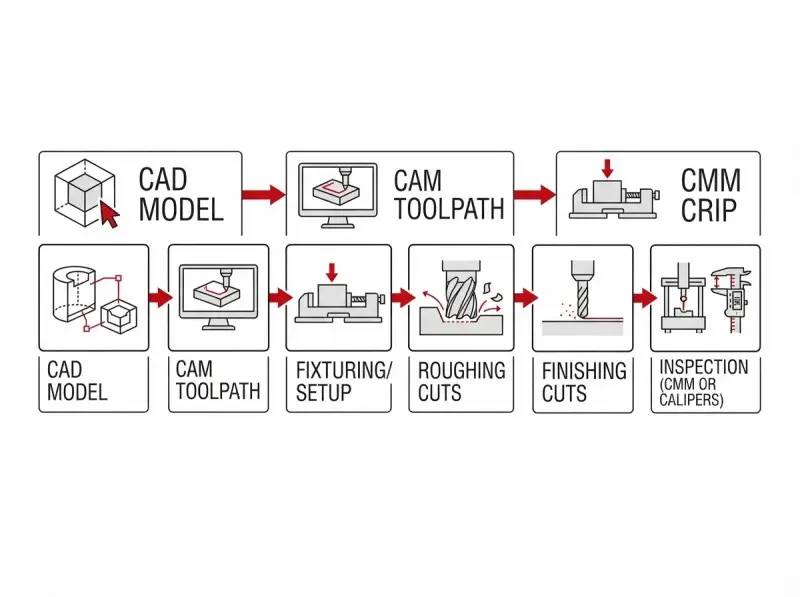

Технологический процесс обработки: программирование, настройка, удаление материала, контроль качества.

Большинство проектов на станках с ЧПУ начинаются с CAD-модели. Вы создаете траектории движения инструмента. Вы проектируете приспособления или зажимные устройства. Обработка детали происходит поэтапно. Это позволяет контролировать точность, нагрузку на инструмент и качество поверхности.

Контроль качества — ключевой аспект механической обработки. В процессе обработки проверяются критически важные размеры, а в конце подтверждается окончательное соответствие заданным параметрам. Это обеспечивает стабильные результаты. Этот метод эффективен как для прототипов, так и для мелкосерийного и среднесерийного производства.

Типичные операции механической обработки, которые вы будете использовать на практике.

Фрезерование на станках с ЧПУ подходит для обработки призматических деталей, пазов, выемок и 3D-поверхностей. Оно применяется для изготовления кронштейнов, пластин, корпусов и сложных внешних геометрических форм. Фрезерование обеспечивает плоскостность и позволяет контролировать положение таких элементов, как схемы расположения болтов.

Токарная обработка на станках с ЧПУ подходит для обработки вращающихся деталей. Она применима для валов, втулок, резьбы и концентрических диаметров. Токарная обработка обеспечивает превосходную округлость. При стабильной фиксации заготовки достигается повторяемость диаметров.

Сверление и развертывание позволяют создавать отверстия с контролируемым размером и чистотой поверхности. Шлифовка еще больше улучшает качество поверхности или обеспечивает контроль размеров. Она применяется к закаленным деталям. Эти операции поддерживают заключительный этап – приведение детали в соответствие с критически важными интерфейсами.

Распространенные материалы для механической обработки

Механическая обработка позволяет работать с широким спектром материалов. Металлы чаще всего используются для изготовления промышленных деталей. Однако пластмассы, композиты и другие материалы также могут подвергаться механической обработке. Это происходит, когда этого требует конкретное применение. Обрабатываемость влияет на выбор инструмента. Она влияет на подачу, скорость и достижимое качество обработки.

Подберите технологический процесс в соответствии с наиболее сложными характеристиками детали. Если деталь требует жестких допусков на нескольких поверхностях или отверстиях, механическая обработка обеспечивает прямой путь. Если же деталь имеет преимущественно некритическую геометрию с несколькими критически важными соединениями, то литье с последующей механической обработкой может снизить затраты. При этом сохраняется функциональность.

Основные типы и типичные области применения

Существуют различные методы литья и механической обработки. Единого метода, подходящего для всех деталей, не существует. Важно понимать, какой результат лучше всего дает каждый метод.

литье в песчаные формы

Для крупных деталей выбирают литье в песчаные формы. Этот метод позволяет гибко изменять конструкцию. Формы являются одноразовыми, что снижает затраты на оснастку по сравнению с постоянными штампами. Он подходит для деталей больших размеров, сложной геометрии, а также для деталей, требующих точных допусков, которые можно получить с помощью дополнительных операций.

Ожидайте более шероховатую поверхность после литья. Ожидайте большей вариативности размеров, чем при использовании прецизионных методов. При литье в песчаные формы детали подгоняются по форме, обрабатываются уплотнительные поверхности. Обрабатываются отверстия и монтажные интерфейсы.

Литье под давлением

Литье под давлением Подходит для крупносерийного производства. Использует металлические штампы. Обеспечивает высокую повторяемость. Гарантирует эффективное время цикла после проверки штампа. Используется для деталей из цветных металлов. Важны скорость производства и стабильность формы.

Литье под давлением обеспечивает хорошее качество поверхности и позволяет добиться тонкой детализации внешних элементов. Однако первоначальные затраты на оснастку выше. Этот метод наиболее эффективен, когда объемы производства и стабильность конструкции оправдывают затраты на оснастку.

Литье по выплавляемым моделям

Люди используют литье по выплавляемым моделям Для сложных форм. Обеспечивает более качественную обработку поверхности, чем многие методы литья. Подходит для случаев, когда геометрия детализирована. Механическая обработка была бы сложной или неэффективной. Подходит, когда сложность детали и форма, близкая к окончательной, сокращают общий объем обработки.

Даже при литье по выплавляемым моделям критически важные соединения могут потребовать механической обработки. Это позволяет улучшить форму и зафиксировать окончательные размеры там, где это необходимо.

Литье под давлением или прессование

Литье под давлением или прессование создает усилие в процессе затвердевания. Это повышает плотность и снижает риск возникновения дефектов. Рассмотрите этот метод, если механические характеристики требуют большего. Он минимизирует пористость по сравнению с традиционными методами литья.

Этот метод подходит для конструкционных деталей. Приоритеты — производительность и стабильность. Приемка конструкции должна осуществляться с учетом критически важных обработанных элементов. Это необходимо делать, если деталь должна соединяться, герметизироваться или выравниваться с другими компонентами.

фрезерование с ЧПУ

фрезерование с ЧПУ Обрабатывает сложную внешнюю геометрию. Работает с многоэлементными деталями. Поддерживает пазы, выемки и фигурные поверхности с высокой повторяемостью. Подходит для прототипов. Изменение геометрии осуществляется путем обновления программы.

Фрезерование выполняется, когда деталь имеет несколько взаимосвязанных критически важных элементов. Схема расположения отверстий, базовые элементы и поверхности соприкосновения контролируются в одном плане.

токарная обработка с ЧПУ

токарная обработка с ЧПУ Подходит для деталей, где концентричность и округлость определяют функциональность. Типичными являются валы, втулки, резьбовые элементы и ступенчатые диаметры. Токарная обработка сочетается с другими операциями. Это происходит, когда детали требуют как вращательных, так и призматических элементов.

Если ключевым требованием к детали является контролируемый диаметр, то токарная обработка является эффективным решением. Если же детали необходимы плоские поверхности, пазы или боковые элементы, следует сочетать токарную обработку с фрезерованием там, где это необходимо.

Ключевые различия, определяющие метод.

Сравните правильные параметры. Большинство дискуссий о процессе становятся простыми.

Допуски и качество поверхности

Механическая обработка обеспечивает жесткие допуски. Она контролирует качество поверхности. Если вашей детали требуется плотная посадка, выравнивание или предсказуемая герметизация, обработайте эти элементы на станке.

Точность литья может быть высокой во многих областях применения. Это справедливо для высокоточных методов. Однако точность литья зависит от метода, сплава и геометрии детали. При жестких допусках литые детали требуют механической обработки критически важных элементов.

Геометрическая осуществимость

Литье создает внутренние полости. Оно позволяет эффективно изготавливать сложные формы. Конструкция стержней и форм позволяет создавать формы, которые трудно обработать механически из цельного куска металла. Многие корпуса и элементы систем перекачки жидкостей изготавливаются методом литья.

Ограничения обработки связаны с доступом инструмента и фиксацией заготовки. Глубокие внутренние каналы могут потребовать многоступенчатой настройки. Это может быть нецелесообразно. Если геометрия препятствует использованию инструмента, становится целесообразным литье или гибридные методы.

Объём, сроки выполнения и масштабируемость

Обработка деталей начинается быстро. Для прототипов и небольших партий переход от CAD-модели к готовой детали происходит с минимальной настройкой. Обработка деталей доминирует на ранних этапах разработки.

Литье требует изготовления оснастки и времени на проверку. Но оно лучше масштабируется при больших объемах производства. После проверки оснастки производственные циклы становятся более эффективными. Если спрос стабилен и высок, литье снижает себестоимость одной детали.

Структура затрат и использование материалов

Литье сопряжено с более высокими первоначальными затратами на оснастку. Стоимость одной детали снижается при больших объемах производства. Получение формы, близкой к окончательной, улучшает использование материала. Вы избегаете затрат на удаление больших объемов материала.

Механическая обработка требует меньших первоначальных затрат на оснастку. Однако стоимость одной детали включает в себя время работы станка и отходы материала. Если для изготовления детали требуется большой процент исходного материала, стоимость возрастает.

Рассмотрим стоимость следующим образом. Если конструкция стабильна, а объемы производства высоки, литье окупает затраты на оснастку. Оно выигрывает по себестоимости единицы продукции. Если конструкция меняется или объемы производства малы, механическая обработка выигрывает по скорости и гибкости.

Риски качества

Риски, связанные с качеством литья, обусловлены процессом затвердевания. Могут появиться пористость, усадка, деформация и неровности поверхности. Это происходит, если контроль процесса и проектирование не согласованы. Эти риски означают, что необходимо планировать контроль качества. Необходимо также разработать стратегию финишной обработки.

Механическая обработка позволяет избежать дефектов, связанных с затвердеванием. Начинается процесс с цельного материала. Основные риски — следы от инструмента, деформация от зажима, отклонения от нормы из-за износа инструмента при недостаточном контроле качества. Управление этими рисками осуществляется посредством планирования процесса и контроля.

Когда ваша деталь не может допускать внутренних пустот в критических областях, гибридный подход является оптимальным решением. Литье для придания формы. Обработка поверхностей, где дефекты имеют значение. Контроль качества на обработанных базовых поверхностях.

Как сделать выбор?

Хорошая структура превращает чертеж в технологический маршрут. Мы используем простую последовательность. Она подходит как для прототипов, так и для серийного производства.

- Шаг 1: Начните с разметки того, что должно работать. Игнорируйте то, что выглядит сложным. Уплотнительные поверхности определяют успех. Отверстия подшипников тоже. Базовые точки выравнивания и резьбовые соединения имеют значение. Если они критически важны, запланируйте их механическую обработку. Или спроектируйте их таким образом, чтобы их можно было обрабатывать после литья.

- Шаг 2: Разделите деталь на две зоны. Зона А включает элементы, определяющие функциональность и сборку. Зона В включает декоративные или некритичные элементы. Такое разделение позволяет избежать переплаты за точность во всех областях. Оно определяет, где применяется литье, и показывает, где необходима механическая обработка.

- Шаг 3: Выбирайте материал, исходя из его эксплуатационных характеристик. Затем подтвердите целесообразность. Некоторые сплавы легко поддаются литью, но тверды при механической обработке. Другие хорошо поддаются механической обработке, но качество литья нестабильно. Если материал фиксирован, скорректируйте технологический процесс. Если технологический процесс фиксирован, скорректируйте материал или критерии приемки. Четко обозначьте принятое решение.

- Шаг 4: Если детали нужны быстро, лучше всего подходит механическая обработка. Она позволяет вносить изменения в конструкцию. Если конструкция стабильна и спрос высок, привлекательнее литье. Избегайте жестких ограничений по объему производства. Точка безубыточности зависит от размера детали, ее сложности, стоимости материалов и требований к качеству. Оцените общую стоимость и риски на протяжении всего жизненного цикла, включая прототип, опытный образец и серийное производство.

- Шаг 5: Принимайте решение, исходя из критически важных характеристик и ожидаемого объема. Если используется литье, определите припуск на механическую обработку. Укажите, какие элементы будут обработаны до окончательного размера. Если используется механическая обработка, убедитесь в доступности геометрии. Убедитесь, что допустимы отходы материала.

При использовании гибридной технологии необходимо точно определить область применения. Гибридная технология наиболее эффективна при литье объемных геометрических форм. Механические интерфейсы управляют только теми элементами, которые контролируют функциональность. Это снижает затраты и обеспечивает точность.

| Фактор принятия решения | Кастинг | Обработка | Литье с последующей обработкой на станке |

|---|---|---|---|

| Лучше всего подходит для | Сложные формы, полости, большой объем | Жесткие допуски, прототипы, контролируемая чистота обработки. | Сложная форма + жесткие критически важные характеристики |

| Предварительные усилия | Инструментарий и валидация | Программирование и монтаж оборудования | Инструментальная оснастка + разработанный план обработки |

| Стоимость одной детали в масштабе производства | Низкий | Выше | Часто оптимизируется |

| Допуск/чистота обработки | Зависит от метода; часто требуется доработка. | Надежный и предсказуемый | Обработано там, где это важно. |

| Типичный риск | Пористость/усадка/деформация | Доступ к инструменту, время цикла, брак | Планирование процессов и компенсации |

Заключение

Если вам нужна скорость, гибкость и жесткие допуски, используйте механическую обработку. Это самый быстрый путь к получению готовой детали. Если вам нужна сложная геометрия и большие объемы, используйте литье. После проверки оснастки это обеспечит наилучшую экономическую эффективность. Если вам нужна как сложная форма, так и точные соединения, практичным вариантом будет литье с последующей механической обработкой.

В Yonglihao Machinery, компания по литью под давлением, Мы поможем вам сделать выбор. Мы основываемся на критически важных характеристиках детали, материале, количестве и критериях приемки. Предоставьте свою CAD-модель. Укажите целевой материал, ожидаемый объем и характеристики, определяющие функциональность. Мы порекомендуем технологический маршрут. Он будет соответствовать вашим срокам и требованиям к качеству.

Часто задаваемые вопросы

Что дешевле: литье или механическая обработка?

Литье обходится дешевле в расчете на одну деталь при больших объемах производства. Это происходит после амортизации оснастки. Механическая обработка дешевле для прототипов и небольших партий. Отсутствуют инвестиции в пресс-формы. Истинная точка безубыточности зависит от сложности детали, от стоимости материала и от объема материала, удаляемого при механической обработке.

Что точнее: литье или механическая обработка?

Механическая обработка более точна при жестких допусках. Она контролирует качество поверхности. Точность литья зависит от метода и конструкции. Многие литые детали обрабатываются на станках в местах критически важных соединений. Если конструкция предполагает плотную посадку или герметизацию, следует планировать механическую обработку этих элементов.

Когда подход “сначала литье, затем обработка на станке” наиболее целесообразен?

Для получения основной формы из отливки используется технология литья с последующей механической обработкой. Для элементов, контролирующих сборку или рабочие характеристики, используется механическая обработка. Это подходит для корпусов, клапанных блоков и деталей с отверстиями. Подходит для уплотнительных поверхностей и посадочных мест подшипников. Сокращает количество отходов и снижает затраты. Обеспечивает точность там, где это важно.

Какие дефекты литья следует учитывать, и как они влияют на приемку?

Типичные риски включают пористость и усадочные пустоты. Также деформация и неровности поверхности. Это важно вблизи уплотнительных поверхностей. Это важно в отверстиях и несущих поверхностях. Необходимо отливать детали, близкие к окончательной форме. Необходимо обрабатывать критически важные элементы для устранения дефектов. Необходимо контролировать конечные размеры.

Какие элементы сложно обрабатывать механически, и каковы практические способы решения этой проблемы?

Создание замкнутых полостей — сложная задача. Глубокие внутренние каналы тоже. Элементы с плохим доступом для инструмента обходятся дороже. Используйте литье для формирования внутренней геометрии. Затем обработайте критически важные интерфейсы. В некоторых случаях перепроектируйте конструкцию с учетом доступа для инструмента. Это снижает сложность без изменения функциональности.