Boren is een belangrijk onderdeel van de productie van mechanische onderdelen. Het heeft direct invloed op hoe componenten passen en werken. Als precisieproces verbetert boren de kwaliteit van de gaten aanzienlijk. In de precisietechniek is een eenvoudig gat meer dan zomaar een gat. Het voldoet aan de exacte normen door te boren. Deze methode gebruikt roterend gereedschap om materiaal te verwijderen. Het kan toleranties tot wel 0,001 inch bereiken. Dit is veel beter dan standaardboren.

Kotteren is een nauwkeurige techniek voor het maken van gaten. Het wordt gebruikt om bestaande gaten uit te breiden en af te werken. Dit resulteert in zeer nauwkeurige maten, vormen en oppervlakteafwerkingen. Met de groei van CNC-frezen online Dankzij geavanceerde digitale platforms is toegang tot hoogwaardige boor- en bewerkingsdiensten gemakkelijker dan ooit. Dit artikel legt de definitie ervan uit en hoe het verschilt van andere methoden. Het behandelt ook de principes, typen, gereedschappen en parameters. We bekijken de voor- en nadelen, uitdagingen en toepassingen. Dit helpt lezers de technologie te begrijpen, van basis- tot geavanceerd niveau.

Wat is kotteren?

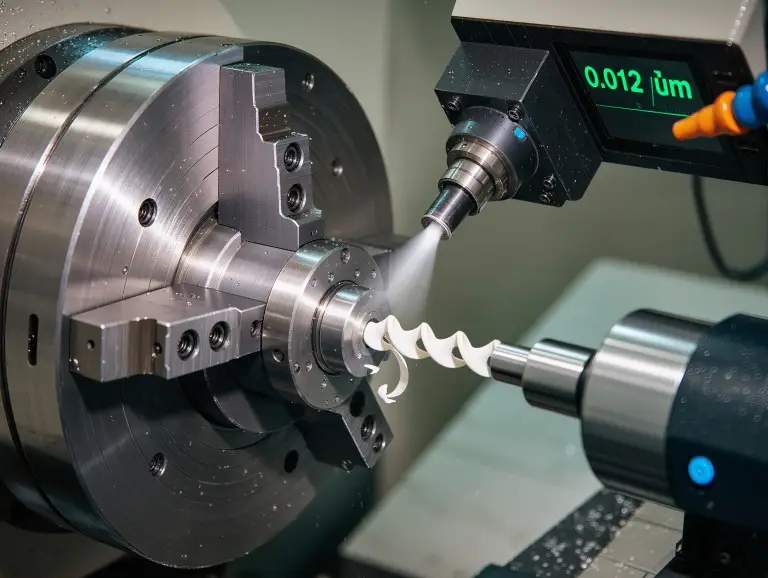

De kern van het boren is het gebruik van gereedschap om bestaande gaten te verbreden of af te werken. Dit zorgt ervoor dat het gat een precieze diameter en een hoogwaardig oppervlak heeft. Boren begint met gaten die gemaakt worden door middel van boren, gieten of smeden. Hierbij wordt een enkelvoudig gereedschap gebruikt om materiaal van de binnenwand te verwijderen. Dit past de grootte van het gat aan. Het proces vereist nauwkeurige controle om te voorkomen dat fouten in het eerste gat erger worden. Bij Yonglihao Machinery verbreden we gegoten gaten vaak met meer dan 20%. We houden de coaxialiteitsfout binnen 0,01 mm.

De belangrijkste doelen zijn het verkrijgen van nauwkeurige gatgroottes. Het is ook gericht op het verbeteren van de rechtheid en rondheid (geometrische nauwkeurigheid) van het gat. Een ander doel is het creëren van een betere oppervlakteafwerking. Kotteren kan de oppervlakteruwheid onder Ra 0,8 μm houden. Dit verbetert de levensduur van een onderdeel. Dit zorgt er niet alleen voor dat onderdelen beter in elkaar passen, maar vermindert ook toekomstige slijtage. Bij het werken met onderdelen van aluminiumlegering zorgt het er bijvoorbeeld voor dat het gat symmetrisch is. Dit voorkomt problemen tijdens de montage.

Verschillen tussen boren en andere bewerkingsmethoden

Kotteren verschilt van andere bewerkingsmethoden. Het richt zich op het afwerken van bestaande gaten. Er worden geen nieuwe gaten gemaakt en er worden geen externe oppervlakken bewerkt. Dit voorkomt verwarring bij gebruikers. Door methoden te vergelijken, kunnen we de unieke rol van kotteren laten zien. Zo wordt gegarandeerd dat het juiste proces wordt gekozen.

Boren versus boren

Het belangrijkste verschil tussen boren en frezen is hun functie. Boren creëert het eerste gat vanuit het niets. Boren voegt de finishing touch toe om bestaande gaten te repareren en uit te breiden. Boren gebruikt multi-snijkantboren om snel materiaal te verwijderen. De toleranties liggen meestal rond de 0,02 inch (ongeveer 0,5 mm). Het oppervlak is vaak ruw en kan uit het midden liggen. Boren gebruikt enkelzijdige gereedschappen om toleranties van 0,0005 inch (ongeveer 0,5 mm) te bereiken. Dit is geschikt voor klussen die een hoge precisie vereisen. Zo kan in onze projecten direct na het boren boren de eerste fouten corrigeren. Dit verbetert de algehele nauwkeurigheid.

Boren versus ruimen

Het verschil tussen kotteren en ruimen is hun vermogen. Ruimen corrigeert voornamelijk de grootte en afwerking enigszins. Het kan geen grote fouten in de positionering van het gat herstellen. Kotteren kan echter meer materiaal verwijderen en de geometrie van het gat corrigeren. Ruimen maakt gebruik van gereedschappen met meerdere snijkanten. Het is alleen geschikt voor gaten die al bijna hun uiteindelijke grootte hebben bereikt. De tolerantie is ongeveer 0,001 inch. Kotteren kan gaten die niet in het midden zitten corrigeren, hun diameter vergroten en hun uitlijning verbeteren. In ons werk gebruiken we kotteren vaak voor de belangrijkste aanpassing. Vervolgens gebruiken we ruimen voor de uiteindelijke afwerking. Dit zorgt ervoor dat de oppervlakteafwerking een Ra-waarde van 0,8 μm bereikt.

Saai versus draaiend

Kotteren is vergelijkbaar met "inwendig cilindrisch draaien". Het verschilt van draaien, waarbij buitenoppervlakken worden bewerkt. Bij kotteren staat het werkstuk meestal stil (op een frees- of boormachine). Of het gereedschap staat stil (op een draaibank). Draaien draait het werkstuk rond om materiaal van het buitenoppervlak te verwijderen. Kotteren richt zich op binnengaten, waarbij het gereedschap ronddraait en voedt. Dit maakt kotteren ideaal voor inwendige precisie, zoals bij cilindergaten. In onze werkplaats gebruiken we vaak draaibankkotteren voor cilindrische onderdelen. Dit helpt trillingen te verminderen.

|

Bewerkingsmethode |

Hoofdfunctie |

Gereedschapstype |

Typische tolerantie |

Toepasselijke scenario's |

|---|---|---|---|---|

|

Saai |

Bestaande gaten verfijnen, diameter vergroten, geometrie corrigeren |

Enkelzijdig gereedschap |

0,0005 inch |

Precisiecomponenten, zoals cilindergaten |

|

Boren |

Maak de eerste gaten |

Boor met meerdere snijkanten |

0,02 inch |

Snel voorbewerken |

|

Ruimen |

Pas de grootte en afwerking nauwkeurig aan |

Multi-snijkant gereedschap |

0,001 inch |

Gaten bijna op definitieve grootte |

|

Draaien |

Externe bewerking |

Vaste tool |

Afhankelijk van de situatie |

Cilindrische buitenoppervlakken |

Werkprincipes en processtroom van kotterbewerking

Het werkingsprincipe van kotteren is gebaseerd op beweging. Het gereedschap en het werkstuk bewegen ten opzichte van elkaar. Dit zorgt voor een nauwkeurige materiaalverwijdering. Het proces bestaat uit verschillende stappen. Deze stappen zorgen voor een geleidelijke overgang van grof naar fijn.

Basiswerkprincipe

Het basisprincipe is eenvoudig. Het snijgereedschap draait rond de as van het gat. Tegelijkertijd beweegt het zich voorwaarts langs de as. De enkele snijkant snijdt het materiaal van de binnenwand. Dit vergroot de diameter van het gat. Deze relatieve beweging zorgt ervoor dat het materiaal gelijkmatig wordt verwijderd. Het voorkomt ook ongelijkmatige spanning. Het gereedschap is ontworpen voor een precieze interactie met het werkstuk. Dit zorgt voor een nauwkeurige materiaalverwijdering. Er zijn verschillende methoden, zoals die voor draaibanken en freesmachines. De keuze hangt af van specifieke behoeften. Bijvoorbeeld, bij het kotteren op een draaibank draait het werkstuk. Bij het kotteren op een freesmachine draait het gereedschap. Dit is geschikt voor complexe vormen. Wij vinden de freesmachinemethode flexibeler. Deze werkt goed voor asymmetrische onderdelen en vermindert fouten.

Belangrijkste stappen van kotteren

De belangrijkste stappen zijn onder meer klemmen, voorbewerken, voorboren en naboren. Deze stappen garanderen zowel efficiëntie als hoge kwaliteit. Hier is een genummerde lijst:

- Werkstukklemmen: Het positioneren en fixeren van het onderdeel is belangrijk. Het zorgt ervoor dat het onderdeel uitgelijnd is met de as van de machine. Elke verkeerde uitlijning verhoogt de kans op fouten. We gebruiken precisie-opspansystemen om fouten tot op 0,01 mm te beperken.

- Voorbewerking: Dit zorgt ervoor dat er een gat is om mee te beginnen (vanuit het boren of gieten). Deze stap levert de initiële afmetingen op. Zo hoeft er niet met een massief stuk te worden begonnen.

- Ruw boren (ruw bewerken): Deze stap verwijdert snel veel materiaal. Het corrigeert ook de rechtheid van het gat. We gebruiken hogere voedingssnelheden om de uiteindelijke maat te benaderen.

- Maak het saai (afwerking): Deze stap maakt gebruik van een lage voeding en hoge snelheid. Het bereikt de uiteindelijke toleranties en oppervlaktekwaliteit. Deze stap is gericht op precisie. Het kan een oppervlakteafwerking bereiken onder Ra 0,8 μm.

In onze lucht- en ruimtevaartprojecten hebben we deze stappen geoptimaliseerd. Hierdoor daalde de oppervlakteruwheid van Ra 1,6 μm naar Ra 0,8 μm.

Belangrijkste soorten kotterbewerking

De belangrijkste soorten boringen zijn gebaseerd op de machine en het proces. Ze voldoen aan verschillende behoeften en precisieniveaus. Verticale, horizontale en specifieke processen dekken alle behoeften.

Hier is een tabel met de typen:

|

Type |

Subcategorie |

Toepasselijke scenario's |

Voordelen |

|---|---|---|---|

|

Door Machine |

Verticaal boren |

Grote zware werkstukken (zoals turbinebehuizingen) |

Hoge stabiliteit, verminderde zwaartekrachtimpact |

|

Door Machine |

Horizontaal boren |

Bewerking van lange gaten (zoals motorcilinders) |

Sterke flexibiliteit, hoge precisie |

|

Door Machine |

CNC-boren |

Batchproductie |

±0,0005 inch tolerantie, automatisering |

|

Per proces |

Lijnboren |

Coaxiale gatcorrectie (zoals krukasgaten) |

Nauwkeurige uitlijning |

|

Per proces |

Terug Saai |

Interne functiebewerking |

Vermijd externe interferentie |

Classificatie op machinetype

Kotteren wordt per machine onderverdeeld in verticaal, horizontaal en CNC-type. Elk type heeft zijn eigen optimale toepassing.

- Verticaal boren: Dit is handig voor grote, zware werkstukken. Het werkstuk draait, wat zorgt voor stabiliteit. Het is geschikt voor grote onderdelen zoals turbinebehuizingen. Het vermindert ook de zwaartekracht.

- Horizontaal boren: Dit is geschikt voor het bewerken van lange gaten. Het gereedschap roteert, wat een grote flexibiliteit biedt. Het wordt vaak gebruikt voor motorcilinders en biedt een hoge precisie.

- CNC-boren: Dit is een geautomatiseerd, uiterst nauwkeurig proces. Het wordt aangestuurd door een programma. De tolerantie kan oplopen tot ±0,0005 inch. Dit maakt het ideaal voor het maken van veel onderdelen tegelijk.

Classificatie per bewerkingsproces

Processen omvatten lijnboren en achterlangsboren. Deze zijn gericht op specifieke gatstructuren.

- Lijnboren: Dit wordt gebruikt om uitgelijnde gaten aan beide uiteinden te corrigeren. Een voorbeeld hiervan zijn de krukasgaten in een motor. Het zorgt voor een nauwkeurige uitlijning en verbetert de duurzaamheid.

- Terug Saai: Dit proces vergroot een gat vanaf de achterkant. Het gereedschap gaat eerst door het gat. Dit is goed voor de interne functies. Het helpt interferentie van buitenaf te voorkomen.

- Blindgatboren versus doorlopend gatboren: Blinde gaten vereisen zorgvuldige spaanafvoer. Doorlopende gaten laten gereedschap er volledig doorheen. Er worden verschillende strategieën gebruikt om kromtrekken te voorkomen.

- Precisieboren en stansboorPrecisieboren streeft naar een hoge nauwkeurigheid. Malboren is bedoeld voor klussen met zeer strikte positioneringseisen.

Benodigde gereedschappen en apparatuur voor boorbewerking

Gereedschappen en apparatuur voor het boren omvatten machines en gereedschapsonderdelen. Ze zorgen ervoor dat het proces nauwkeurig en efficiënt verloopt. De keuze van de juiste apparatuur hangt af van de grootte van het werkstuk, het materiaal en de vereiste precisie.

Veelvoorkomende machinegereedschappen

Veelgebruikte gereedschapsmachines zijn draaibanken, freesmachines en speciale boormachines. Elk biedt unieke functies. Draaibanken draaien het werkstuk rond een vaste as. Ze maken nauwkeurige gaten en verwijderen materiaal. Ze worden vaak gebruikt voor cilindrische binnengaten. Freesmachines draaien het gereedschap rond het werkstuk. Ze zijn zeer veelzijdig en geschikt voor complexe vormen. In onze werkplaats gebruiken we vaak draaibanken voor eenvoudige binnengaten. We gebruiken freesmachines voor onregelmatige onderdelen. Speciale boormachines zijn gemaakt voor zeer nauwkeurige gaten. Ze kunnen grote werkstukken ondersteunen.

Gereedschapscomponenten (gereedschappen)

Gereedschapscomponenten omvatten boorbaren, boorkoppen en wisselplaten. Uw keuze beïnvloedt de stijfheid en snijprestaties. Boorbaren vormen het belangrijkste onderdeel. Hun materiaal, zoals staal, hardmetaal of dempingsstaven, beïnvloedt de stabiliteit. Een lange staaf kan trillingen veroorzaken. Boorkoppen zijn precisiegereedschappen voor het afstellen van de gatdiameter. Ze ondersteunen fijne afstellingen en verbeteren de efficiëntie. Wisselplaten vormen het snijgedeelte. Het materiaal (zoals wolfraamcarbide) en de vorm zijn afhankelijk van de hardheid van het materiaal. Door bijvoorbeeld dempingsboren te gebruiken, verminderen we trillingen met 20% bij diepgatbewerking.

Hier is een samenvatting van de onderdelen van het gereedschap:

|

Onderdeel |

Beschrijving |

Belangrijkste beïnvloedende factoren |

|---|---|---|

|

Saaie staaf |

Houdt het snijgereedschap vast |

Materiaal, lengte-diameterverhouding, stijfheid |

|

Saai hoofd |

Mechanisme met verstelbare diameter |

Fijne afstelling, precisie en veelzijdigheid |

|

Invoegen |

Werkelijke snijgedeelte |

Materiaal, geometrische vorm |

Belangrijkste bewerkingsparameters en beïnvloedende factoren

Belangrijke bewerkingsparameters zijn onder andere snijsnelheid, voedingssnelheid en snedediepte. Deze hebben direct invloed op de efficiëntie en kwaliteit. Factoren zoals de lengte-diameterverhouding en stijfheid moeten worden beheerd. Dit helpt veelvoorkomende problemen te voorkomen.

Snijparameters

De belangrijkste snijparameters zijn snijsnelheid en voedingssnelheid. Deze parameters zorgen voor een goede balans tussen efficiëntie en de uiteindelijke afwerking. Een hoge snijsnelheid kan de afwerking verbeteren, maar zorgt ervoor dat het gereedschap sneller slijt. De voedingssnelheid beïnvloedt hoe snel materiaal wordt verwijderd. De snedediepte is groter bij voorboren voor snelle verwijdering. Deze is kleiner bij fijnboren voor precisie. Bij hardmetaal kan een lagere voedingssnelheid bijvoorbeeld de standtijd met 15% verlengen. Optimalisatie van deze parameters kan de oppervlakteruwheid verlagen tot Ra 0,8 μm. In onze projecten verkortte het aanpassen van de snelheid de productietijd met 10%.

Belangrijkste factoren die de kwaliteit beïnvloeden

Belangrijke factoren die de kwaliteit beïnvloeden, zijn onder meer de lengte-diameterverhouding (L/D-verhouding). Dit is de belangrijkste factor en bepaalt de stabiliteit van het gereedschap. Een verhouding van meer dan 4:1 kan gemakkelijk trillingen veroorzaken. Dit leidt tot een ruw oppervlak. De stijfheid van de machine en het werkstuk helpt ook trillingen te voorkomen. Precisie-opspanningen kunnen ze sterker maken. Spaanafvoer en koeling zijn ook belangrijk. Dit geldt met name voor blinde gaten om hitteschade te voorkomen. Het gebruik van koelmiddel kan hitteopbouw verminderen en de levensduur van het gereedschap verlengen.

Hier is een lijst met beïnvloedende factoren:

- Lengte-diameterverhouding: Houd de verhouding onder 4:1 om buiging van het gereedschap te verminderen.

- Stijfheid: Verbeter de manier waarop de machine en het werkstuk worden vastgehouden om trillingen te verminderen.

- Spaanverwijdering en koeling: Zorg dat de chips goed worden verwerkt om verstoppingen en oververhitting te voorkomen.

|

Parameter/Factor |

Beschrijving |

Typische waarde/bereik |

Invloed |

Optimalisatie suggesties |

|---|---|---|---|---|

|

Snijsnelheid |

Rotatiesnelheid van het gereedschap |

Afhankelijk van het materiaal |

Verbeter de afwerking, maar versnel de slijtage |

Verminder met 20% op hardmetalen materialen |

|

Voedingssnelheid |

Axiale voeding |

Hoger bij grof kotteren, lager bij fijn kotteren |

Materiaalverwijderingssnelheid |

Verminderen om de levensduur van het gereedschap te verlengen |

|

Lengte-diameterverhouding |

Gereedschapslengte/diameter |

<4:1 |

Stabiliteit, trillingen vermijden |

Blijf onder 4:1 |

|

Stijfheid |

Machine-/werkstukbevestiging |

– |

Verminder trillingen |

Gebruik precisie-armaturen |

Voordelen, nadelen en uitdagingen van kotteren

De voor- en nadelen van boren liggen in de balans tussen de hoge precisie en de uitdagingen die het met zich meebrengt. Trillingen vormen zo'n uitdaging. Inzicht in deze uitdagingen helpt je te bepalen wanneer je het moet gebruiken.

Voordelen van saai

De voordelen van kotteren zijn onder andere een zeer hoge nauwkeurigheid voor gatdiameters. Het zorgt ook voor een uitstekende rechtheid en uitlijning van het gat. Het kan toleranties van 0,001 inch bereiken. Dit is perfect voor onderdelen die nauwsluitend moeten passen. Het kan gaten met een grote diameter bewerken die moeilijk te bewerken zijn met andere gereedschappen. Een voorbeeld hiervan zijn grote cilindergaten. De uitstekende uitlijning vermindert het aantal montagefouten met 15%.

Beperkingen en uitdagingen

Beperkingen en uitdagingen zijn onder andere gereedschapsbuiging en trillingen. Trillingen vormen het grootste probleem dat wordt veroorzaakt door lange gereedschapsuitsteeklengtes. De bewerkingscyclus is langzamer dan boren en ruimen. Het kost meer tijd. De kosten zijn ook hoger. Het vereist geschoolde operators en specifieke apparatuur. Oplossingen zijn onder andere het gebruik van dempingsstaven of het aanpassen van parameters om trillingen te verhelpen. U kunt bijvoorbeeld de voedingssnelheid verlagen. In ons werk hebben deze methoden trillingsproblemen teruggebracht tot onder de 50%. 10%. Ondanks deze uitdagingen is boren essentieel in de precisiesector.

Hier is een tabel met uitdagingen en oplossingen:

|

Uitdaging |

Beschrijving |

Oplossing |

|---|---|---|

|

Trilling |

Veroorzaakt door lange overhang |

Dempingsbalken, parameters optimaliseren |

|

Lage efficiëntie |

Lange cyclus |

CNC-automatisering |

|

Hoge kosten |

Vereist geschoolde werknemers en apparatuur |

Training en uitrustingsupgrades |

Typische toepassingsgebieden van kotterbewerking

Boren wordt doorgaans gebruikt in de automobiel-, lucht- en ruimtevaartsector en bij zware machines. Het zorgt voor de productie van precisiecomponenten. In deze industrieën worden complexe gaten aangepakt en de prestaties verbeterd.

- Automobielindustrie: Wordt gebruikt voor motorcilinders en transmissiebehuizingen. Het zorgt ervoor dat zuigers nauwkeurig passen en verbetert de efficiëntie door 10%.

- Lucht- en ruimtevaart: Het wordt gebruikt voor onderdelen van landingsgestellen en turbinebehuizingen. Het creëert zeer nauwkeurige vormen die bestand zijn tegen extreme omstandigheden.

- Zware machines: Wordt gebruikt voor graafmachinegieken en grote lagerzittingen. Het biedt nauwkeurige gatposities om de capaciteit voor zware lasten te verbeteren.

Conclusie

Kotteren is niet te vervangen in de precisieproductie. Het biedt zeer nauwkeurige oplossingen voor het maken van gaten. De keuze van de juiste gereedschappen en parameters is de sleutel tot succes. Dit garandeert zowel kwaliteit als efficiëntie.

Dit proces is supernauwkeurig, met fouten tot wel 0,001 inch. Het biedt ook een fijne oppervlakteafwerking, tot wel Ra 0,8 μm. Dit maakt het essentieel voor industrieën die hoogwaardige onderdelen nodig hebben. We hebben de definitie, verschillen en principes besproken. We hebben ook de soorten, gereedschappen, parameters, voor- en nadelen en toepassingen besproken. Dit laat zien hoe veelzijdig kotteren is. Het kan taken van eenvoudig tot complex aan.

Bij Yonglihao Machinery zijn we sinds 2010 experts. We richten ons op het maken van snelle productie. Wij bieden CNC-bewerkingsdiensten en meer, die saaiheid ondersteunen. De vaardigheden van ons team garanderen topkwaliteit. Neem contact met ons op om te zien hoe we u kunnen helpen.

Veelgestelde vragen

Wat is kotteren?

Boren is een precisieproces. Het gebruikt een boorgereedschap om bestaande gaten te verbreden of af te werken. Deze gaten kunnen afkomstig zijn van boren, gieten of smeden. Het belangrijkste doel is om nauwkeurige gatafmetingen te verkrijgen. Het verbetert ook de rechtheid, rondheid en geometrie van het gat. Het verbetert de oppervlakteafwerking en bereikt toleranties van slechts 0,001 inch.

Wat zijn de verschillen tussen kotteren en andere bewerkingsmethoden?

Boren richt zich op het afwerken van bestaande gaten. Dit is anders dan boren, waarbij de eerste gaten worden gemaakt. Het is ook anders dan ruimen, waarbij alleen de maat wordt verfijnd en fouten niet kunnen worden hersteld. Draaien werkt op externe oppervlakken. Zo kan boren meer materiaal verwijderen en de geometrie corrigeren. Boortoleranties liggen meestal rond de 0,02 inch. De keuze hangt af van de behoefte. In onze projecten kan eerst boren en dan kotteren de nauwkeurigheid aanzienlijk verbeteren.

Wat zijn de belangrijkste stappen van kotteren?

De belangrijkste stappen zijn het vastklemmen van het werkstuk om de uitlijning te garanderen. Vervolgens volgt de voorbewerking om de eerste gaten voor te bereiden. Grofboren verwijdert snel materiaal en corrigeert de rechtheid. Fijnboren gebruikt een lage voeding en hoge snelheid. Hiermee worden de uiteindelijke toleranties en oppervlaktekwaliteit bereikt. Door deze stappen te optimaliseren, kunnen fouten worden verminderd.

Hoe kunt u veelvoorkomende uitdagingen bij het kotteren oplossen?

Veelvoorkomende problemen zijn trillingen en buiging van gereedschap. Deze worden vaak veroorzaakt door een lange gereedschapslengte. Ze kunnen worden opgelost door dempingsstaven te gebruiken. Het optimaliseren van snijparameters, zoals het verlagen van de voedingssnelheid, helpt ook. Effectieve koeling is een andere oplossing. Deze oplossingen kunnen de standtijd van het gereedschap verlengen met 15% en de efficiëntie verbeteren.

Voor welke industrieën is kotteren geschikt?

Het is geschikt voor de auto-industrie, voor onderdelen zoals motorcilinders. Het wordt ook gebruikt in de lucht- en ruimtevaart voor turbinebehuizingen. Zware machines, zoals graafmachinegieken, maken er ook gebruik van. Het maakt zeer nauwkeurige gatbewerking mogelijk voor deze sectoren.