Het kiezen van de juiste CNC-gereedschapshouder is cruciaal. Uw keuze beïnvloedt de grip, het risico op onrondheid en de gereedschapswisselsnelheid bij CNC-frezen. Bij Yonglihao Machinery zien we vaak dat gereedschapshouders onnodig afval veroorzaken wanneer ze als accessoires worden beschouwd in plaats van als een essentiële schakel tussen de spindel en de frees. Dit artikel beschrijft de belangrijkste typen gereedschapshouders, hun typische toepassingen en waar u op moet letten voordat u een configuratie definitief vastlegt.

Een "betere" gereedschapshouder is geen standaardoplossing die voor alle toepassingen geschikt is. De juiste keuze hangt af van uw spindelinterface, de richting van de snijbelasting, de gewenste oppervlakteafwerking en de benodigde toegankelijkheid. Het hangt ook af van hoe uw werkplaats de gereedschapsinstelling aanpakt. Ons doel is u te helpen een gereedschapshouder te kiezen die bij de klus past en de montage te controleren op herhaalbare resultaten.

Anatomie en kernbegrippen van een gereedschapshouder

De anatomie van een gereedschapshouder bepaalt hoe goed je de risico's van een bewerking kunt beheersen, zoals het vastlopen van het gereedschap, de koppeloverdracht en het uitsteken van het gereedschap. Het is niet alleen het onderdeel dat het gereedschap vastklemt; het is een systeem dat de spindelverbinding, het vasthoudmechanisme en het klemmechanisme omvat.

De interface aan de spindelzijde is de eerste beperking. De schacht en de conus moeten overeenkomen met de spindel van de machine. Bij gebruik van een automatische gereedschapswisselaar moet ook de flensgeometrie compatibel zijn. Als de interface niet klopt, kan geen enkele "betere" spantang het probleem veilig oplossen.

Bevestigingsmateriaal is een veelvoorkomend probleem. Veel systemen met een steile conische vorm gebruiken een bevestigingsknop of trekstift om de gereedschapshouder aan de trekstang vast te houden. Als dit bevestigingsmateriaal niet correct, versleten of niet passend is, kan dit leiden tot onrondheid, slijtageplekken of het losraken van het gereedschap tijdens het zagen.

Het klemmechanisme bepaalt hoe de houder het gereedschap vastgrijpt en reageert op axiale kracht. Een spantang is een gespleten huls die op de schacht inklapt. Een klauwplaatmechanisme gebruikt een andere interne structuur. De klemmethode bepaalt wat u moet controleren, zoals het koppel, de conditie van de huls en de reinheid.

De lengte en uitsteeklengte van de houder zijn belangrijke variabelen. Een langere uitsteeklengte vergroot de hefboomwerking, wat trillingen en doorbuiging kan versterken, zelfs met een hoogwaardige houder. Als een klus een groot bereik vereist, kies dan een houder die is ontworpen voor zowel toegang als stabiliteit, en controleer deze vervolgens met de daadwerkelijke gereedschapsopstelling.

Veelvoorkomende misvattingen over gereedschapshouders

De meeste problemen met gereedschapshouders komen voort uit een mismatch tussen het type houder, de montagemethode en de snijbelasting, en niet zozeer uit de "kwaliteit van de gereedschapshouder" alleen. Teams wisselen vaak van houder, maar blijven dezelfde montagegewoonten, uitsteeklengte en snijparameters hanteren. Deze aanpak lost zelden de onderliggende oorzaak op.

Alleen de rondloopnauwkeurigheid bepaalt niet de beste gereedschapshouder. Rondloopnauwkeurigheid wordt beïnvloed door de conditie van de spindel, de reinheid van de conus, de conditie van de spantang, het aanhaalmoment en de kwaliteit van de gereedschapsschacht. Een gereedschapshouder met een uitstekende rondloopnauwkeurigheid kan nog steeds slecht snijden als de rest van het systeem niet goed is afgesteld.

Gripkracht is niet het enige dat telt. Sommige klussen vereisen maximale uittrekweerstand, terwijl andere juist stabiele concentriciteit en demping nodig hebben om trillingen te voorkomen. Ervan uitgaan dat "meer grip beter is" voor elke klus kan leiden tot onevenwicht, beperkte toegang of tragere gereedschapswisselingen.

Snelwisselsystemen garanderen geen betere nauwkeurigheid. Snellere omschakelingen zijn alleen nuttig als uw workflow voorinstellen, herhaalbaarheidscontroles en verificatie omvat. Als de offsets afwijken en de assemblages inconsistent zijn, kunnen snelheidswinsten leiden tot herwerk.

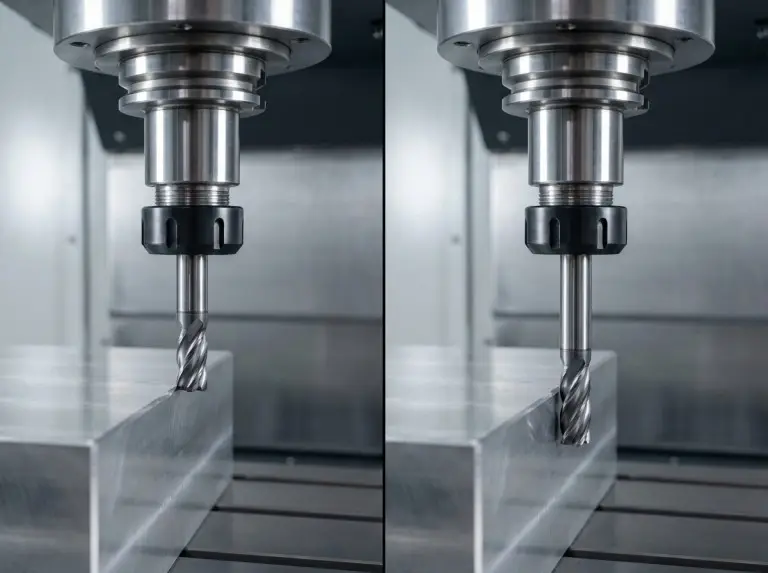

Belangrijkste typen CNC-gereedschapshouders

Bij moderne CNC-freesmachines worden een aantal belangrijke gereedschapshouders gebruikt. Elk type biedt een afweging tussen gripkracht, nauwkeurigheid, demping, toegankelijkheid en snelheid. De onderstaande paragrafen beschrijven voor welke toepassing elk type het meest geschikt is en waar u op moet letten.

Spantanghouders: Algemene flexibiliteit bij het frezen

Spantanghouders zijn ideaal voor frequent wisselen van gereedschapsmaten en algemeen gebruik. Werkplaatsen gebruiken ze voor boren, licht tot middelzwaar frezen en het beheren van diverse gereedschapsvoorraden. Het wisselen van spantangen is vaak sneller dan het opnieuw opbouwen van complete spantangassemblages. Ze zijn ook handig wanneer een compact neusprofiel nodig is zonder dat de allerslankste optie vereist is.

Het gebruik van spantanghouders vereist discipline. U moet de conditie van de spantang in de gaten houden en een consistent aanhaalmoment hanteren. Spantangen en moeren slijten, en vuil in de conische passing of schroefdraad kan leiden tot een ongelijkmatige klemming. Een spantanghouder is alleen een veilige standaardoplossing als het risico op uittrekken laag is en de spantangen in de werkplaats schoon worden gehouden en volgens schema worden vervangen.

Zijvergrendelingshouders: Hoge snijweerstand

Freeshouders met zijvergrendeling zijn de beste keuze wanneer het uittrekken van het gereedschap de grootste zorg is bij voorbewerkingen. Een stelschroef grijpt in een vlak op de gereedschapsschacht, waardoor de frees niet wegglijdt onder zware axiale belasting. Dit is handig voor agressief frezen en andere bewerkingen waarbij het gereedschap onder spanning staat.

Gereedschapshouders met zijvergrendeling offeren een deel van de concentriciteit op voor mechanische zekerheid. De stelschroef kan het gereedschap iets uit het midden duwen. Dit maakt ze minder geschikt voor afwerkingsbewerkingen waarbij de oppervlaktekwaliteit gevoelig is voor trillingen. Veel werkplaatsen gebruiken gereedschapshouders met zijvergrendeling voor de voorbewerking en schakelen vervolgens over op een ander type voor de afwerking.

Freesspankoppen: hoge grip zonder vlak oppervlak

Freesspankoppen bieden een hoge klemkracht voor veeleisende freesbewerkingen zonder dat een stelschroef nodig is. Ze worden vaak gekozen vanwege hun grotere uittrekweerstand dan een standaard spantang. Dit maakt ze een populaire keuze voor voorbewerken en andere zware bewerkingsprocessen.

Freesspankoppen moeten nog steeds worden gecontroleerd op balans, uitsteeklengte en montageconditie. Bij werkzaamheden met hoge spindelsnelheden of nauwkeurige afwerkingseisen moet de gehele constructie als een gebalanceerd systeem worden beschouwd. Ook het bereik van het gereedschap en de neusgeometrie zijn belangrijk, aangezien freesspankoppen doorgaans omvangrijker zijn dan slankere alternatieven.

Hydraulische spankoppen: demping en afwerkingsstabiliteit

Hydraulische spankoppen blinken uit in het beheersen van trillingen en het garanderen van een stabiele oppervlakteafwerking. Het hydraulische mechanisme klemt de schacht vast met een gelijkmatige druk. Teams gebruiken ze vaak voor afwerking, ruimen en bewerkingen waarbij trillingen een probleem vormen. Ze maken ook voorspelbare gereedschapswisselingen mogelijk zonder dat verwarmingsapparatuur nodig is.

Hydraulische systemen vereisen zorgvuldige behandeling. Te strak aandraaien, gebruik zonder gereedschap of beschadiging van het interne klemgedeelte kunnen de prestaties negatief beïnvloeden. Een hydraulische spankop moet worden behandeld als een precisieonderdeel met een duidelijk onderhouds- en inspectieschema.

Krimpfittinghouders: smalle toegang en concentriciteit

Krimppassinghouders zijn perfect wanneer u een slank profiel en stabiele concentriciteit nodig hebt voor diepe details. Het thermische proces creëert een krachtige perspassing. Dit is ideaal voor afwerking en meerassig werk waarbij de beschikbare ruimte beperkt is. Veel mensen kiezen ook voor krimppassing vanwege de hoge stabiliteit bij hoge snelheden, mits correct toegepast.

Krimppassing vereist speciale apparatuur en gecontroleerde processen. Gereedschapswisselingen zijn afhankelijk van verwarmings- en koelunits, en de boring moet schoon worden gehouden. Krimppassing vereist ook exacte schachtmaten, dus voorraadplanning is een belangrijk onderdeel van de beslissing.

Press-Fit-systemen: hoge grip, herhaalbare wisselingen

Perspassing-gereedschapshouders bieden een stevige grip en gecontroleerde slingering, terwijl ze herhaalbare gereedschapswisselingen met een pers mogelijk maken. Deze aanpak wordt vaak gezien als een tussenoplossing tussen algemene spantangen en krimppassing-systemen. Het is geschikt voor productieomgevingen die mechanische herhaalbaarheid zonder warmteontwikkeling vereisen.

De betrouwbaarheid van perspassingssystemen hangt af van de conditie van de huls en een consistent persproces. Hulzen en interfaces slijten. De montagevolgorde moet consistent zijn om afwijkingen te voorkomen. Ze werken het best in werkplaatsen die al een gestructureerd voorinstel- en verificatieproces hanteren.

Schelpenmolenassen: voor frezen met een grote diameter

De as van een Shell-frees is gemaakt voor vlakfrezen en andere frezen die ontworpen zijn om op een centreerpen met aandrijfspieken te worden gemonteerd. De centreerpen centreert de frees en de spieën brengen het koppel over, wat essentieel is voor vlakfrezen met een hoog volume. Dit is geen vervanging voor een frees met een vaste schacht en mag alleen worden gebruikt met frezen die op een as zijn gemonteerd.

Bij het frezen van een as is het belangrijk om te controleren of de sleutel goed vastzit en correct is geplaatst. Vuil tussen de frees en het asoppervlak kan trillingen en een slechte afwerking veroorzaken. De conditie van de borgschroef en het aanhaalmoment moeten worden gecontroleerd om losraken te voorkomen.

Taphouders: voor een goede schroefdraadkwaliteit en een langere levensduur van de tap.

Taphouders worden gebruikt wanneer het beschermen van tappen en het waarborgen van de draadkwaliteit de belangrijkste doelen zijn. Stijve taphouders werken goed als de machine de tapsynchronisatie betrouwbaar regelt. Trek-drukhouders kunnen helpen wanneer onzekere synchronisatie of andere instelproblemen het risico op tapbreuk met zich meebrengen.

De keuze van de taphouder moet aansluiten bij de werkelijke tapomstandigheden, niet bij een ideale situatie. Als de schroefdraaddiepte, spoed of het materiaal een hoge koppelgevoeligheid veroorzaakt, moet de taphouder worden gekozen met een plan om de uitlijning en axiale flexibiliteit te controleren. Een taphouder is in de eerste plaats een hulpmiddel om risico's te beheersen.

Boorkoppen: voor het gemak van licht boren.

Boorhouders zijn het meest geschikt voor lichte boorklussen waarbij gebruiksgemak belangrijker is dan strikte concentriciteit. Ze kunnen nuttig zijn voor gemengde boortaken, vooral wanneer u snel tussen verschillende boormaten moet wisselen. In de meeste CNC-freeswerkplaatsen zijn ze een secundaire optie, geen primaire productiehouder.

Boorkoppen moeten worden gezien als houders met een beperkt toepassingsgebied. Als de bewerking gevoelig is voor slingering, de positie van het gat of de afwerking, is een spantanghouder of een andere precisiehouder doorgaans een veiligere keuze. De beslissing moet gebaseerd zijn op het risico voor het werkstuk, niet op gewoonte.

Modulaire gereedschappen: voor snelle offline voorinstellingen

Modulaire gereedschapssystemen zijn het meest effectief wanneer het doel is om de stilstandtijd van machines te verminderen door offline voorinstellingen en snelle wisselingen. Deze systemen scheiden een basiskoppeling van de snijkop. Dit maakt herhaalbare kopwisselingen mogelijk met minder insteltijd. Ze zijn vooral waardevol wanneer een werkplaats een gedefinieerd voorinstelproces heeft en stabiele herhaalbaarheid vereist.

Modulaire systemen vereisen een volwassen procesaanpak om effectief te zijn. Als het beheer van gereedschapsgegevens, de voorinstellingen en de verificatie zwak zijn, kunnen snellere wisselingen problemen alleen maar naar de productie verplaatsen. De beslissing om ze te gebruiken moet gekoppeld zijn aan een specifiek probleem met betrekking tot stilstand en een duidelijke behoefte aan herhaalbaarheid.

Hoe kies je de juiste CNC-gereedschapshouder?

De veiligste manier om een gereedschapshouder te selecteren is door te beginnen met de spindelinterface, het risico op uittrekken, de toegangslengte en de vereisten voor de oppervlakteafwerking. Controleer vervolgens het gemonteerde systeem op de machine. Veel fouten worden gemaakt wanneer teams een houder kiezen op basis van de naam, zonder eerst te bepalen welk risico ermee moet worden beheerst. De onderstaande factoren helpen om van een lijst met "typen" een besluitvormingsproces te maken.

- Spindelinterface: Dit is de eerste poort. Veelvoorkomende interfaces zijn onder andere steile conische en holle schachtvarianten. Elk type interface beïnvloedt de manier waarop de houder past en functioneert. Als de spindelinterface vast is, is uw keuze beperkt tot houders die op die interface, de gereedschapswisselaar en het bevestigingssysteem passen.

- Risico op terugtrekking: Beoordeel dit op basis van de bewerking, niet alleen het materiaal. Sleuffrezen en zware axiale sneden kunnen krachten genereren die algemene spantangen riskant maken. Als uittrekken het grootste risico is, zijn zijvergrendelingssystemen, freesspantangen, krimppassing of perspassing betere opties. Controleer dit altijd in de praktijk.

- Oppervlakteafwerking: Gevoeligheid voor een goede afwerking of trillingen wijst op houders met goede demping en concentriciteit. Als de afwerking cruciaal is, zijn hydraulische spankoppen en krimppassing gangbare opties. U dient de stabiliteit te controleren bij de daadwerkelijke uitsteeklengte. Als doorvoer belangrijker is dan afwerking, is een houder met hoge grip wellicht een betere keuze.

- Toegang en meetlengte: Deze factoren bepalen of een "betere" houder überhaupt bruikbaar is. Een te grote houder bereikt mogelijk bepaalde onderdelen niet, waardoor een langere uitsteeklengte nodig is en de stabiliteit afneemt. Kies de houder, de lengte van de frees en de geometrie van het werkstuk in samenhang.

- Werkproces voor gereedschapswisseling: Uw voorinstelmethode bepaalt of modulaire systemen de moeite waard zijn. Als u al offline voorinstelmethoden gebruikt en regelmatig onderdelen moet wisselen, kan modulair gereedschap de stilstandtijd verkorten. Zo niet, dan is het verbeteren van uw assemblageverificatie wellicht waardevoller.

De onderstaande tabel geeft een overzicht van hoe de verschillende soorten houders zich verhouden tot de doelstellingen en wat er als eerste gecontroleerd moet worden.

|

Gereedschapshouder type |

Typisch gebruik van CNC-frezen |

Het eerste wat je moet controleren |

|---|---|---|

|

Spantang |

Algemeen frezen en boren |

Toestand en aanhaalmoment van de spantang/moer |

|

Zijvergrendelingshouder voor frees |

Ruwbouw met een hoog risico op uittrekken |

Vlakke gereedschapsinschakeling en slingering |

|

Freesklauw |

Zwaar frezen met hoge grip |

Montagebalans en speling |

|

Hydraulische spankop |

Afwerking en gevoelige bewerkingen |

Klemintegriteit en bevestiging |

|

Krimpende pasvorm |

Smalle toegang en concentriciteit |

Reiniging van de boring en warmtebehandeling |

|

Perspassingssysteem |

Hoge grip met herhaalbare veranderingen |

Slijtage van de mouwen en persconsistentie |

|

Schelpenmolenas |

Vlakfrezen met spilfrezen |

Netheid van de stoelen en pasvorm van de sleutels |

|

Taphouder |

Draadsnijden met tapbescherming |

Afstemmings- en nalevingsniveau |

|

Modulair systeem |

High mix met offline voorinstellingen |

Koppeling van herhaalbaarheid en voorinstelling |

Controlelijst voor installatie en onderhoud

De prestaties van de gereedschapshouder zijn alleen reproduceerbaar als de werkplaats de reinheid, klemming, uitlijning en slijtage van elk gereedschap controleert. Dit is geen "extra werk" als je de kosten van afval en herstelwerkzaamheden in ogenschouw neemt. De onderstaande checklist kan snel worden afgewerkt.

Begin bij elke gereedschapswissel met het reinigen van de conische vorm en het contactvlak. Spanen of resten op de conische vormen kunnen leiden tot onrondheid, wrijving en instabiliteit. Een eenvoudige reiniging lost vaak veel onverklaarbare trillingsproblemen op.

Beheers het klemmoment en de montagevolgorde als een vast proces. Spantang- en klauwplaatsystemen zijn gevoelig voor de manier waarop ze worden vastgedraaid. Inconsistentie kan leiden tot een afwijkende gereedschapslengte of een variabele grip. Standaardiseer het momentgereedschap of, op zijn minst, de aanhaalmethode.

Controleer de uitsteeklengte en de speling op het daadwerkelijke onderdeel. Een houder die er in een catalogus goed uitziet, kan tegen klemmen of andere onderdelen aanlopen. Als u een langere uitsteeklengte moet gebruiken, beschouw dit dan als een ontwerpwijziging en kies de houder dienovereenkomstig.

Controleer de onderdelen periodiek op slijtage, niet op basis van de kalender. Let op wrijvingssporen op conische verbindingen, beschadigde spantangzittingen, gebarsten moeren en beschadigingen aan de boringen. Als een houder onregelmatig functioneert, haal deze dan uit de productie voor inspectie.

De onderstaande tabel koppelt elke actie aan de fout die ermee wordt voorkomen.

|

Verificatieactie |

Wat het voorkomt |

Hoe een "pass" eruitziet |

|---|---|---|

|

Reinig de conische uiteinden vóór het inbrengen. |

Uitlooppieken en wrijving |

Schone oppervlakken, geen vuil. |

|

Controleer de bevestigingshardware. |

Verlies van grip, slechte zitpositie |

Degelijke hardware, geen schade. |

|

Standaardiseer het vastdraaien |

Inconsistente grip, afwijking |

Herhaalbare routine, consistente hulpmiddelen |

|

Controleer de uitsteeklengte en de speling. |

Geklets, afbuiging, botsingen |

Minimale uitsteeklengte, geverifieerde speling |

|

Controleer en vervang versleten onderdelen. |

Geleidelijk verlies van nauwkeurigheid |

De klemelementen zijn onbeschadigd. |

|

Bewaar de houders in beschermde rekken. |

Krasjes en deukjes |

Contactoppervlakken zijn beschermd. |

Conclusie

Bij Yonglihao Machinery, Wij zien de selectie van CNC-gereedschapshouders als een systeem om afval te verminderen. De keuze moet gekoppeld zijn aan meetbare risico's. Selecteer uw houder op basis van de spindelinterface, het risico op uittrekken, de gevoeligheid voor de afwerking en de benodigde toegankelijkheid. Valideer dit vervolgens met een consistente montage- en inspectieprocedure. Wanneer deze stappen zijn doorlopen, besteden teams minder tijd aan het bestrijden van trillingen en meer tijd aan het produceren van goede onderdelen.

Als u van plan bent om via ons te werken CNC-bewerkingsdiensten, inbegrepen 5-assige freesdiensten, Deel uw spindelinterface, bewerkingstype, uitsteekbeperkingen en kritieke kenmerken. Wij kunnen u helpen deze behoeften te vertalen naar een houdertype en een verificatieplan dat aansluit op uw workflow.

Veelgestelde vragen

Wat is de beste CNC-gereedschapshouder voor frezen?

De beste spantanghouder hangt af van het risico op uittrekken, de gewenste afwerking en de toegankelijkheid. Spantanghouders zijn uitstekend geschikt voor algemene taken, maar voor zwaar voorbewerken zijn vaak spantanghouders met een betere grip nodig. De veiligste aanpak is om de keuze te baseren op het grootste risico en de montage te controleren.

Wanneer moet ik een houder met zijvergrendeling vermijden?

Vermijd een zijvergrendelingsspantang als afwerkingskwaliteit, trillingsgevoeligheid of concentriciteit het belangrijkste doel is. De stelschroef kan slingering veroorzaken, wat prima is voor voorbewerken, maar niet voor afwerken. Veel teams werken met een zijvergrendelingsspantang voor het voorbewerken en gebruiken een andere spantang voor de afwerking.

Waarom gedragen twee spantanghouders zich verschillend?

Twee configuraties kunnen van elkaar verschillen als gevolg van slijtage aan de spantang, de staat van de moer, het aanhaalmoment, de reinheid of verschillen in de schacht. Spantangsystemen zijn gevoelig voor kleine veranderingen. Standaardisatie van de assemblage en het vervangen van versleten onderdelen verbetert doorgaans de herhaalbaarheid.

Is een hydraulische spankop altijd beter voor de afwerking?

Een hydraulische spankop kan vaak helpen wanneer demping de beperkende factor is, maar het is geen universele oplossing. Als het risico op uittrekken groot is, kan een systeem met een hogere grip veiliger zijn. De juiste oplossing hangt af van de toepassing en moet op het betreffende werkstuk worden getest.

Verkorten modulaire systemen altijd de doorlooptijd?

Modulaire systemen verminderen de stilstandtijd alleen als de werkplaats offline voorinstellingen en herhaalbare procedures gebruikt. Als er afwijkingen zijn of als de samenstellingen variëren, kunnen snellere wisselingen juist meer problemen veroorzaken. Ze werken het beste wanneer de processen al onder controle zijn.

Wat is de snelste manier om de betrouwbaarheid te verbeteren?

De snelste manier is een controleprocedure voor reinheid, consistente montage en slijtage-inspectie. Veel problemen met gereedschapshouders worden veroorzaakt door vervuilde conische verbindingen, inconsistent aanhalen of versleten onderdelen. Een eenvoudige checklist stabiliseert de resultaten vaak zonder dat er nieuwe onderdelen nodig zijn.