Een goede beslissing over een CNC-frees- of draaimachine begint met duidelijke details van het werkstuk. U moet de geometrie van het werkstuk, de kritische kenmerken en de insteldoelen definiëren voordat u een machine kiest. Bij Yonglihao Machinery hanteren we deze input-first aanpak. Vage werkstukdefinities leiden tot verkeerde machinekeuzes en onnodig herwerk. Deze handleiding vergelijkt CNC-frezen, -draaien en gecombineerde methoden. We bekijken de mechanica, de passing van het werkstuk, de verschillende machinetypes en de belangrijkste verificatiestappen.

Zowel CNC-frezen als -draaien verwijdert materiaal van een werkstuk met behulp van geprogrammeerde besturing. De processen beginnen vaak met een CAD-model en een gereedschapspadplan. Dit artikel behandelt echter niet de programmeervaardigheden. In plaats daarvan richten we ons op de praktische vragen die van invloed zijn op het eindresultaat: wat roteert, wat stelt de referentiepunten in en wat moet in één enkele opspanning worden vastgehouden?.

Definitie van machinetermen

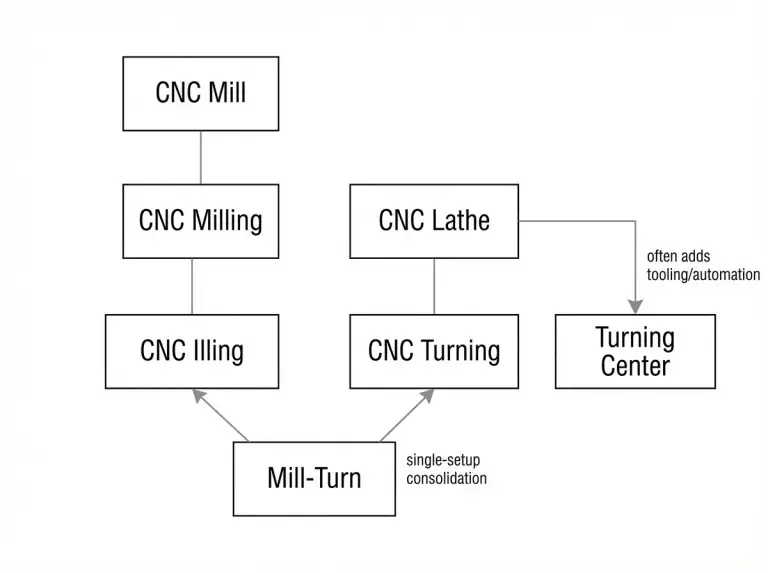

Termen zoals freesmachine, draaibank, draaicentrum en frees-draaibank kunnen verwarrend zijn. Een CNC-draaibank, CNC-draaibank en een draaicentrum hebben overlappende mogelijkheden. Draaien is de kernbewerking waarmee ronde vormen rond een spindelas worden gecreëerd. "Draaibank" is de gangbare benaming voor dit type machine. Een draaicentrum heeft meestal meer gereedschap en automatisering, maar u moet de mogelijkheden ervan controleren op basis van de eigenschappen van uw werkstuk, niet op basis van marketingtermen.

Een CNC-freesmachine is een type machine, terwijl CNC-frezen is het proces. Bij frezen verwijdert een roterende frees materiaal terwijl de machine langs verschillende assen beweegt. Frezen wordt vaak als de standaardmethode beschouwd, omdat het goed werkt voor veel prismatische onderdelen. Om verwarring in citaten te voorkomen, vermelden we de functionele referentiepunten en kenmerken van het onderdeel voordat we een machine noemen.

Een frees-draaimachine combineert functionaliteiten. Het is niet altijd een verbetering. Frees-draaien is het meest geschikt wanneer gedraaide en gefreesde onderdelen nauw met elkaar verbonden moeten zijn zonder dat het werkstuk opnieuw geklemd hoeft te worden. We maken dit vroegtijdig duidelijk, zodat teams niet voor een complex proces kiezen terwijl een eenvoudiger, gesplitst proces ook zou volstaan.

Een eenvoudige controle is om te vragen of het onderdeel niet-draaiende kenmerken nodig heeft die wel ten opzichte van de draai-as in dezelfde opstelling moeten worden geplaatst. Als er kruisgaten, vlakken of spiebanen zijn die nauwkeurig ten opzichte van de spindelas moeten worden gepositioneerd, is een draaibank met extra mogelijkheden of een frees-draai-opstelling wellicht de juiste keuze. Als deze kenmerken niet kritisch zijn of een tweede opspaninrichting kunnen gebruiken, is een gesplitst proces vaak gemakkelijker te valideren.

Snijmechanismen van frezen versus draaien

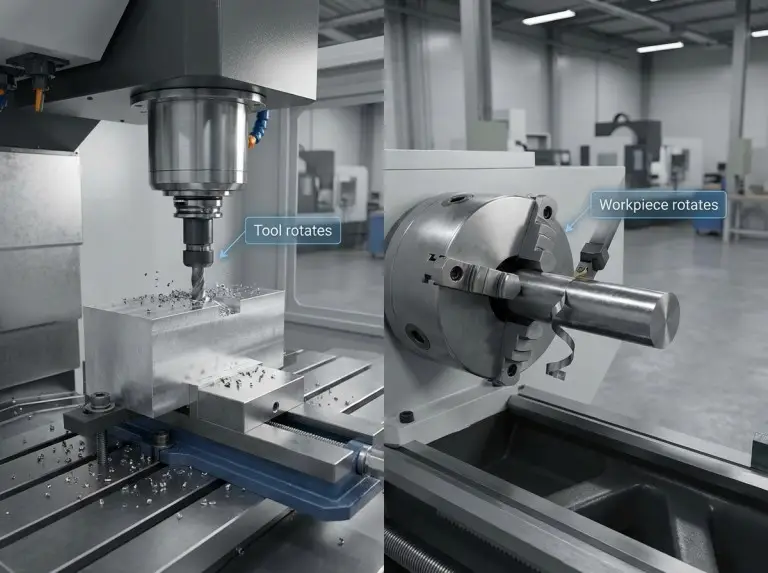

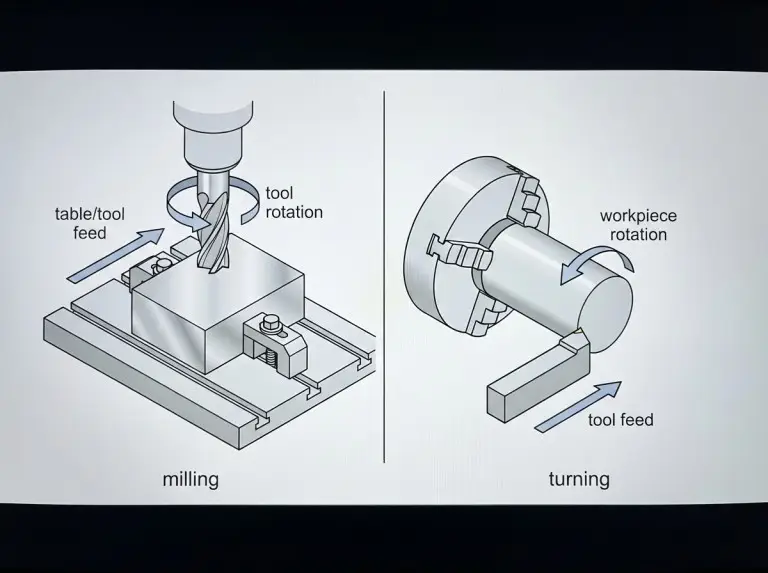

CNC-frezen maakt gebruik van een roterende frees om materiaal te verwijderen, terwijl een opspaninrichting het werkstuk vasthoudt. De frees heeft meestal meerdere snijkanten. De machine voert het gereedschap of de tafel langs geprogrammeerde assen aan om vlakken, uitsparingen, sleuven en profielen te creëren. Wij beschouwen frezen als de meest geschikte techniek voor prismatische onderdelen, waarbij vlakke referentiepunten de functie van het onderdeel bepalen.

CNC draaien Bij draaien wordt het werkstuk rondgedraaid terwijl een snijgereedschap erin snijdt. Vaak wordt bij draaien één snijkant gebruikt om buitendiameters, binnendiameters, vlakken en conische vormen te creëren die één rotatieas delen. We gebruiken draaien wanneer coaxiale kenmerken en stabiele rondheid de belangrijkste functionele eisen zijn.

Deze verschillende mechanismen beïnvloeden hoe referentiepunten in de productie werken. Bij frezen is de herhaalbaarheid van de opspaninrichting en de overdracht van referentiepunten tussen verschillende opstellingen voor werkstukken met meerdere vlakken van belang. Draaien is afhankelijk van de spindelas en een gecontroleerde klemstrategie. De manier waarop het werkstuk opnieuw wordt vastgeklemd en ondersteund, bepaalt vaak de kwaliteit.

Onderdeelgeometrie en pasvorm van kenmerken

Radiale symmetrie is de snelste manier om te kiezen tussen draaien en frezen. Assen, bussen en schijfvormige onderdelen lenen zich doorgaans goed voor draaien wanneer concentrische relaties de belangrijkste functionele drijfveren zijn. We controleren echter nog steeds of er secundaire kenmerken gefreesd moeten worden en of deze uitgelijnd moeten blijven met de draai-as.

Prismatische geometrie is de snelste manier om te screenen voor frezen. Onderdelen met voornamelijk vlakken, uitsparingen en holtes zijn doorgaans goed geschikt om te frezen. We controleren of ronde vormen daadwerkelijk functionele cilinders zijn of slechts doorvoergaten die kunnen worden geboord of geïnterpoleerd.

De belangrijkste kenmerken maken de selectie betrouwbaarder dan industriële labels. Vlakke oppervlakken, uitsparingen en groeven wijzen meestal op frezen. Cilindrische oppervlakken, conische oppervlakken en coaxiale boringen wijzen meestal op draaien.

De noodzaak van een enkele instelbewerking kan de "voor de hand liggende" keuze overrulen. Een gedraaid onderdeel kan gefreesde vlakken of dwarsverbindingen hebben. De positie van deze verbindingen ten opzichte van de spindelas kan bepalen hoe het onderdeel presteert in een assemblage. We beslissen of we bewerkingen splitsen of combineren op basis van het instelrisico en het inspectieplan, en niet alleen op basis van gemak.

|

Beslissingsinput |

Frezen past meestal goed wanneer |

Draaien past meestal wel als |

Wat we vervolgens controleren |

|---|---|---|---|

|

Basisgeometrie |

Prismatische, vlakke referentiepunten domineren |

Radiale symmetrie domineert. |

Functionele referentiepunten en stuuras |

|

Nadruk op bepaalde kenmerken |

Zakken, gleuven, vlakke oppervlakken, profielen |

OD/ID, conische vormen, vlakken, concentrische groeven |

Welke functies moeten één configuratie delen? |

|

Belangrijkste risicofactor |

Uitlijning van meerdere vlakken over verschillende configuraties |

Coaxialiteit en stabiliteit bij herpakken |

Werkstukbevestiging herhaalbaarheid en ondersteuningsplan |

|

Typische routering |

Een of meer freesopstellingen |

Draaien met mogelijke secundaire operaties |

Of consolidatie het meetbare risico verlaagt |

Machinetypen voor frezen en draaien

De juiste machine kiezen Familie is belangrijk. Het beïnvloedt de toegankelijkheid, het aantal instellingen en de stabiliteit. We groeperen families op basis van spindeloriëntatie, asbereikbaarheid en de manier waarop het werkstuk wordt ondersteund. Dit helpt voorkomen dat machines die verschillende problemen oplossen met elkaar worden vergeleken.

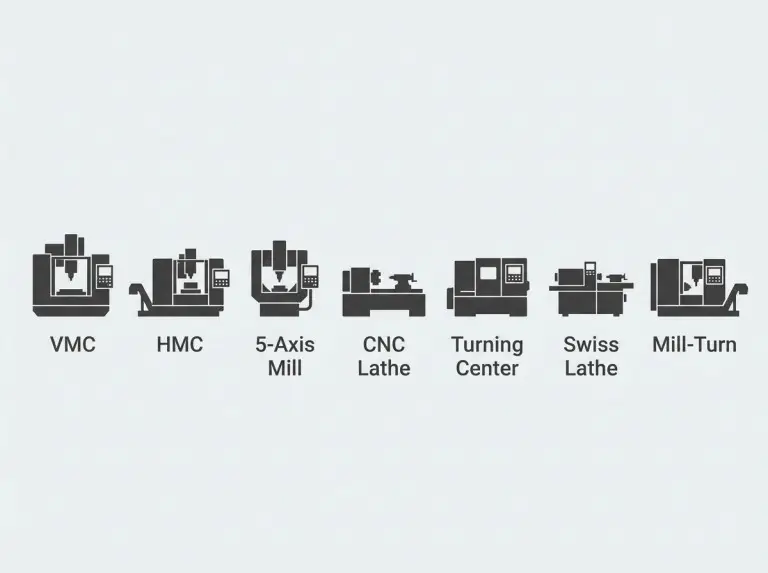

Verticaal bewerkingscentrum (VMC)

Een verticaal bewerkingscentrum (VMC) is geschikt voor veel prismatische onderdelen met toegang vanaf de bovenzijde. De instelling is vaak eenvoudig voor boren, frezen en vlakken. We controleren of bewerkingen aan meerdere zijden meerdere keren opnieuw klemmen vereisen, wat het risico op uitlijningsproblemen vergroot. Een VMC-plan werkt goed wanneer het referentieschema en de herhaalbaarheid van de opspanning duidelijk zijn.

Horizontaal bewerkingscentrum (HMC)

Een horizontaal bewerkingscentrum (HMC) is geschikt voor bewerkingen aan meerdere vlakken. Het kan verschillende zijden met consistente referentiepunten presenteren. Ook de spaanafvoer kan beter zijn, omdat de spanen van de snede afvallen. We overwegen een HMC wanneer meerdere vlakken met voorspelbare referentiepuntoverdracht tegen elkaar moeten worden gehouden.

Vijfassige freesmachine

Een vijfassige freesmachine biedt toegang onder verschillende hoeken, waardoor het opnieuw klemmen van werkstukken kan worden verminderd. Dit is handig wanneer onderdelen zich op meerdere vlakken bevinden of toegang onder samengestelde hoeken vereisen. We kiezen voor vijfassig frezen vanwege de verminderde toegang en insteltijd, niet omdat meer assen altijd beter zijn. De planning voor vijfassig werk brengt ook extra eisen met zich mee op het gebied van botsingsdetectie en verificatie.

CNC-draaibank en draaicentrum

Een CNC-draaibank is het basisplatform voor het draaien van roterende onderdelen. Een draaicentrum kan extra mogelijkheden bieden voor secundaire bewerkingen. We gebruiken deze machinefamilie wanneer coaxiale relaties de functionaliteit bepalen en de spindelas het belangrijkste referentiepunt is. Werkstukbevestiging en -ondersteuning bepalen vaak het draairesultaat meer dan het machinetype zelf.

Zwitserse draaibank

Een Zwitserse draaibank ondersteunt kleine, lange werkstukken door het werkstuk dicht bij de snijzone te geleiden. Dit vermindert doorbuiging wanneer de verhouding tussen lengte en diameter standaard opspaninrichtingen instabiel maakt. We overwegen Zwitsers frezen wanneer de stabiliteit van slanke profielen de belangrijkste beperking is. Deze machine is effectief voor specifieke productfamilies, niet voor elk gedraaid onderdeel.

Mill-Turn Multitaskingcentrum

Een frees-draaicentrum is geschikt voor onderdelen die voornamelijk roterend zijn, maar ook gefreesde elementen bevatten die nauwkeurig op de draai-as moeten aansluiten. De meerwaarde zit hem in het combineren van instellingen en het nauwkeurig controleren van de indexering. We kiezen voor deze aanpak wanneer opnieuw klemmen het grootste kwaliteitsrisico vormt. Deze consolidatie verhoogt echter ook de complexiteit van het frezen en de verificatie.

Meerspindel draaibank

Een meerassige draaibank is bedoeld voor draaiwerk in grote volumes. Door parallelle bewerkingen wordt de tijd per onderdeel verkort. De keuze hiervoor wordt bepaald door de productiestrategie, niet alleen door de geometrie. Wij zien dit als een optimalisatiekeuze in een later stadium, die een stabiele vraag en een gedisciplineerd gereedschapsbeheer vereist.

Lasergeïntegreerde draaiplatformen

Deze platforms combineren draaien met laserbewerkingen voor specifieke workflows. De meerwaarde zit hem meestal in het verminderen van overdrachten of secundaire stappen voor bepaalde onderdelen. Wij beschouwen dit als een niche-optie en controleren of de laserbewerking daadwerkelijk nodig is voor het betreffende onderdeel.

Verder lezen:Meest voorkomende soorten CNC-machines

Verificatiestappen om overconfiguratie te voorkomen

Een betrouwbare selectie begint met de input van het onderdeel, niet met de machinekenmerken. We bepalen de routing op basis van functionele referentiepunten, kritische kenmerken, het aantal instelstappen en de inspectiemethode. Dit voorkomt dat we een complexe machine kiezen terwijl het onderdeel dat niet nodig heeft.

Het aantal instelcycli is een belangrijke risicofactor. Elke extra klem kan leiden tot uitlijnfouten en schade tijdens het hanteren. We controleren welke onderdelen in één instelcyclus moeten worden vastgezet om de functionaliteit van het onderdeel te waarborgen.

Het materiaalgedrag is een andere verificatiestap. Hardheid, ductiliteit en hittegevoeligheid kunnen de stabiliteit en het risico op oppervlaktebeschadiging beïnvloeden. We controleren de exacte materiaalkwaliteit, vorm van het materiaal en de oppervlaktevereisten voordat we het proces afronden.

Complexe functionaliteit is niet altijd de beste keuze voor een eenvoudig onderdeel. Overmatige configuratie kan de programmeer- en inspectie-inspanning verhogen zonder de functionele resultaten te verbeteren. Wij voorkomen dit door de minimaal benodigde functionaliteit af te stemmen op de werkelijke behoeften van het onderdeel.

Conclusie

Het vergelijken van CNC-frees- en draaimachines is effectief wanneer de keuze wordt bepaald door de geometrie van het werkstuk, de relatie tussen de kenmerken en het instelrisico. We scheiden de keuzes voor frezen, draaien en frees-draaimachines met een consistente workflow. Eerst verduidelijken we de mechanica. Vervolgens brengen we de geometrische passing in kaart, selecteren we een machinefamilie en controleren we de haalbaarheid van de instelling en inspectie. Deze aanpak zorgt ervoor dat beslissingen aansluiten bij de functionele behoeften, en niet bij generieke machinebenamingen.

Voor een duidelijke offerte en routeaanbeveling van een China CNC-freesservice De leverancier dient een tekening of 3D-model, materiaalspecificaties, kritische toleranties, oppervlakte-eisen, verwachte hoeveelheid en de te behouden eigenschappen in één opstelling te verstrekken. Aan de hand van deze gegevens vinden wij de juiste oplossing zonder onnodige complicaties.

Verder lezen:

Veelgestelde vragen

Wat is het belangrijkste verschil tussen CNC-frezen en CNC-draaien?

Bij CNC-frezen roteert het snijgereedschap, terwijl bij CNC-draaien het werkstuk roteert. Frezen wordt vaak gebruikt voor prismatische onderdelen met vlakken en uitsparingen. Draaien is doorgaans geschikt voor onderdelen met overwegend concentrische vormen. De beste keuze hangt af van de functionele uitgangspunten en de insteldoelen.

Wanneer moet een onderdeel eerst gedraaid en daarna gefreesd worden?

Een werkstuk moet eerst gedraaid worden wanneer de concentrische geometrie de functie bepaalt en de spindelas het belangrijkste referentiepunt is. Frezen kan daarna volgen voor details zoals vlakken of kruisgaten. Deze volgorde moet worden gecontroleerd aan de hand van hoe het werkstuk opnieuw geklemd en geïnspecteerd zal worden.

Wanneer is een frees-draaimachine zinvol?

Een frees-draaimachine is handig wanneer gedraaide en gefreesde onderdelen nauw met elkaar verbonden moeten blijven in één opspanning. Consolidatie is het meest effectief wanneer opnieuw klemmen een onaanvaardbare uitlijningsfout of een risico voor de hantering met zich meebrengt. Het voordeel hangt af van de onderlinge verhoudingen van de onderdelen en de inspectiemethode.

Is een CNC-draaibank hetzelfde als een draaicentrum?

Een CNC-draaibank is de basismachine voor draaien. Een draaicentrum heeft vaak meer gereedschappen en automatiseringsmogelijkheden. De termen overlappen elkaar, dus u moet de mogelijkheden controleren aan de hand van de vereiste bewerkingen en de opspanmethode. We voorkomen verwarring door de functies op te sommen in plaats van labels te gebruiken.

In welke mate beïnvloeden geometrie en eigenschappen de machinekeuze?

Radiale symmetrie wijst op draaien, terwijl prismatische geometrie suggereert dat er gefreesd moet worden. Specifieke kenmerken verfijnen de keuze. Zo zijn uitsparingen en vlakke profielen geschikt voor frezen, terwijl conische vormen en coaxiale boringen geschikt zijn voor draaien. De uiteindelijke freesbewerking moet worden gecontroleerd door te bepalen welke onderdelen binnen één bewerkingseenheid moeten worden uitgevoerd.

Welke informatie moet ik verstrekken om de juiste CNC-freesmachine te kiezen?

Een complete productdefinitie vereist een tekening of model, materiaalspecificaties, kritische toleranties en oppervlakte-eisen. Ook het aantal stuks en de materiaalvorm beïnvloeden de instelstrategie. We gebruiken deze informatie om de minimaal haalbare capaciteit te bepalen en overconfiguratie te voorkomen.