Het plannen van vlakfrezen werkt het beste wanneer je de tandinschakeling, het beoogde vlakke oppervlak en de instelstijfheid definieert voordat je een frees kiest. Vlakfrezen wordt vaak gebruikt wanneer een breed vlak op maat moet worden gemaakt als functioneel oppervlak of als referentie voor latere stappen. Deze bewerking wordt echter onvoorspelbaar als teams termen door elkaar halen, uitlijningscontroles overslaan of een snijrichting kiezen zonder rekening te houden met speling en klemkracht.

Dit artikel richt zich op vlakfrezen als een perifere methode voor het maken van vlakke oppervlakken. We behandelen de terminologie, ruimen misvattingen uit de weg die tot verkeerde keuzes leiden en bekijken de afwegingen die van invloed zijn op de keuze van de frees en de instelling. We bieden ook verificatietabellen en defectkaarten. Dit helpt u het proces te evalueren en te herhalen in plaats van alleen op gevoel af te stellen.“

Definitie van vlakfrezen

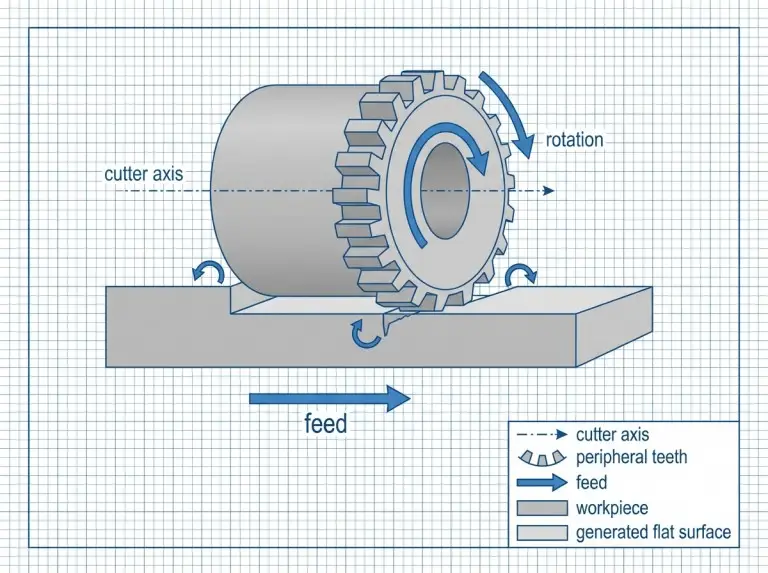

Vlakfrezen is een bewerking aan de omtrek. Het creëert een vlak oppervlak waarbij de as van de frees parallel loopt aan het te bewerken vlak. Veel bedrijven noemen dit ook wel plaatfrezen. Soms wordt de term 'vlakfrezen' onnauwkeurig gebruikt. Daarom moet je het proces definiëren aan de hand van de freesinschakeling, niet alleen aan de hand van de benaming. Wij beschouwen vlakfrezen als een bewerking met een lange verplaatsing waarbij gebruik wordt gemaakt van de omtrek van de frees. Het geeft prioriteit aan een stabiele spaanafvoer over een breed oppervlak.

Gebruik vlakfrezen om een breed, vlak oppervlak te creëren. Dit oppervlak kan dienen als referentiepunt, aansluitvlak of vlak met gecontroleerde dikte. Het is niet de beste keuze voor uitsparingen, holtes of complexe contouren. Daarvoor zijn andere gereedschappen en bewerkingspaden nodig. Een procesplan blijft duidelijk wanneer de werkinstructies de relatie tussen as en oppervlak, het type bewerking en de functie van het oppervlak aangeven.

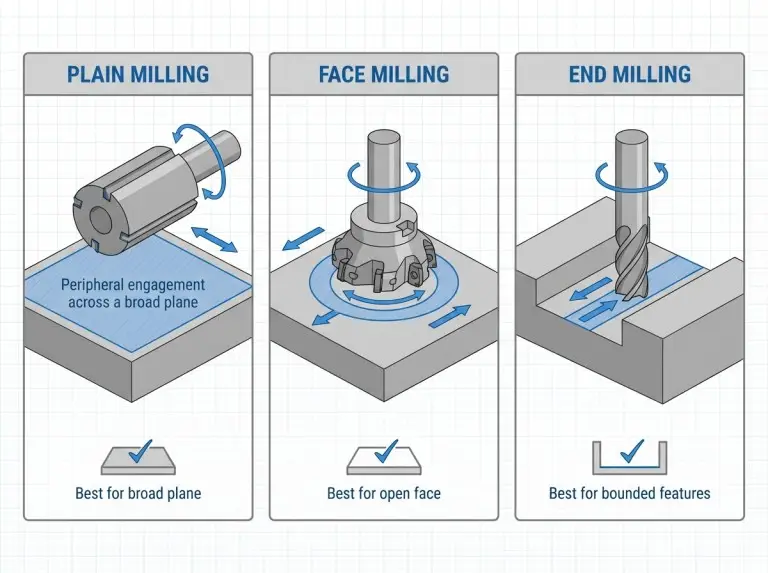

Zowel vlakfrezen als vlakfrezen creëren vlakken, maar ze werken op verschillende manieren. Vlakfrezen snijdt meestal loodrecht op de as van het gereedschap. Vlakfrezen snijdt parallel daaraan. Dit verandert de contactboog, het benodigde koppel en de oppervlaktestructuur. Vingerfrezen kan ook vlakken creëren. Je kiest echter meestal voor vingerfrezen wanneer kenmerken zoals wanden of holtes het oppervlak beperken, of wanneer de toegang beperkt is.

Termen voor vlakfrezen: Plaat- en oppervlakte-uitlijning

Vlakfrezen en plaatfrezen verwijzen meestal naar dezelfde reeks bewerkingen. "Vlakfrezen" kan vaag zijn. Het kan "een oppervlak bewerken" betekenen of een synoniem zijn voor plaatfrezen. Controleer altijd wat er precies mee bedoeld wordt. Bij twijfel kunt u het omschrijven als "vlakfrezen met een omtrekvertanding waarbij de gereedschapsas parallel aan het oppervlak loopt."“

Vlakfrezen versus vlakfrezen: vlakken en breedtedekking

Vlakfrezen is een goede optie wanneer u efficiënt een breed vlak kunt bewerken met een stabiele ophanging. Vlakfrezen is vaak beter wanneer de opstelling een as-loodrechte benadering vereist, of wanneer u een specifiek afwerkingspatroon nodig hebt. De juiste keuze hangt af van de open structuur van het werkstuk, het bereik van de frees en de stijfheid ervan.

Vlakfrezen versus vingerfrezen: verder dan breed vlakken

Vlakfrezen werkt het beste wanneer de frees een vrije doorgang heeft en constant contact maakt met het materiaal. Eindfrezen Dit is praktisch wanneer uitsteeksels, wanden of onderbroken randen een brede omtrekfrees blokkeren. Controleer voor de zekerheid eerst de toegankelijkheid en stabiliteit. Bepaal vervolgens of vlakfrezen geschikt is voor de geometrie van het onderdeel en de inspectievereisten.

Verder lezen:Verschil tussen vingerfrezen en vlakfrezen

Misvattingen over vlakfrezen: risico's op herwerk en afval

Kwaliteitsproblemen komen vaak voort uit het nemen van shortcuts. Deze shortcuts negeren de inschakelmechanismen en instellimieten. Teams gaan er vaak van uit dat "elk vlak oppervlak" betekent dat vlakfrezen de enige juiste methode is. Dit leidt tot verkeerde verwachtingen ten aanzien van gereedschap, bramen en textuur. Een andere fout is de gedachte dat een hogere spindelsnelheid trillingen zal verhelpen. Vaak is de werkelijke oorzaak stijfheid, slingering of onvoldoende ondersteuning.

Een derde veelgemaakte fout is de gedachte dat je instelproblemen na een zware eerste bewerking gratis kunt oplossen. Bij vlakfrezen wordt het werkstuk over een lange afstand in één richting belast. Een zwakke klemming kan beweging, conische vervorming of trillingsbanden veroorzaken. Het verwijderen hiervan is kostbaar. Een betere aanpak is om eerst de uitlijning en rondloopnauwkeurigheid te controleren. Begin vervolgens met een gecontroleerde bewerking om de stabiliteit te testen.

“Misvatting: "Elk vlak oppervlak is gelijk aan vlakfrezen"

Een vlak oppervlak is een resultaat, geen procesdefinitie. Zowel vlakfrezen als vlakfrezen kunnen een vlak oppervlak creëren. De manier waarop de tanden ingrijpen en de krachtrichtingen verschillen echter. Controleer uw keuze aan de hand van de functie van het oppervlak, de toegankelijkheid en de gewenste textuurpatronen.

Meer toeren per minuut verhelpt misvatting over ratelen

Trillingen hebben vooral te maken met stabiliteit, niet met snelheid. Het veranderen van de spindelsnelheid kan een snede uit de resonantiezone halen. Maar snelheid kan ook de warmte verhogen en de trillingen verergeren als de spaandikte en de ondersteuning instabiel zijn. Controleer de gereedschapsoverhang, de stijfheid van de montage en de ingrijpbreedte voordat u de snelheid en de voeding aanpast.

Installatieproblemen opgelost na eerste misvatting

Een te grove eerste bewerking kan vervormingen of trillingspatronen vastzetten. Het oppervlak lijkt misschien "bijna goed", maar het onderdeel kan dikte verliezen. Het kan zijn dat er nabewerking nodig is die het oorspronkelijke plan in de war schopt. Een gecontroleerde eerste bewerking is de veiligste manier om de materiaalafvoer op te schalen.

Keuze van de frees: Instellen en parameters bij vlakfrezen

De juiste keuze voor een vlakfrees is alleen mogelijk als de geometrie en montage gekoppeld zijn aan stijfheid, spaanafvoer en de functie van het oppervlak. De freesbreedte, tandsteek, spiraalhoek en het aantal tanden beïnvloeden allemaal de snijkracht en het risico op trillingen. De montage is cruciaal. Perifere frezen vergroten de slingering over lange afstanden.

Praktische handleidingen delen vlakfreesgereedschap vaak in twee categorieën in: zware gereedschappen voor het verwijderen van materiaal en lichte gereedschappen voor een betere controle over de afwerking. Dit onderscheid garandeert echter geen betere resultaten. Controleer uw keuze aan de hand van gegevens van de gereedschapsfabrikant en de mogelijkheden van de machine. Vergelijk de inschakelstabiliteit, de koppelmarge en de verwachte oppervlaktekwaliteit.

De onderstaande tabel vat de beslissingslogica samen.

|

Beslissingspunt |

Wat valt er te vergelijken? |

Wat te controleren voordat u een beslissing neemt? |

|---|---|---|

|

Zware versus lichte snijder |

Tandafstand en materiaalafname versus afwerkingscontrole |

Spanenafvoer, koppelmarge en stabiliteit |

|

Arbor-stijl versus alleen houder-ondersteuning |

Stijfheid van de ondersteuning versus toegangsbeperkingen |

Uitloop, overhanglengte en interface-zitplaatsen |

|

Klimmen versus conventionele richting |

Krachtrichting, braamoriëntatie en speling |

Risico op terugslag, klemrichting en uitgangsondersteuning |

|

Bredere versus kleinere betrokkenheid |

Aantal passes versus snijkracht en trillingsmarge |

Stabiliteit tijdens een testrun en warmtebeheer |

Grove versus fijne intentie

Frezen voor zware materiaalafname gebruiken minder tandcontacten per omwenteling. Frezen voor oppervlaktecontrole gebruiken meer contacten. Ze vertrouwen op een stabiele spaandikte in plaats van op brute kracht. Controleer het beoogde gebruik aan de hand van het materiaal, de stijfheid en de inspectienormen.

Opstellingen met montage op een paal

Horizontale, door een as ondersteunde opstellingen bieden een stevige ondersteuning voor brede frezen, mits de uitlijning gecontroleerd is. CNC-aanpassingen werken ook, maar u moet de stijfheid van de spindelinterface en de slingering onder belasting controleren. Beschouw de montage als een variabele die u kunt beheersen. Slingering is vaak de oorzaak van herhalende oppervlaktepatronen.

Snijrichting selecteren

Bij meefrezen kan wrijving worden verminderd en een stabiele afwerking worden gegarandeerd. Dit werkt wanneer de machinecondities en de klemming de snede controleren. Conventioneel frezen is veiliger wanneer speling het werkstuk in de frees kan trekken. Kies de richting die past bij uw machine, klemkracht en braamtolerantie.

Parameterafwegingen

Beschouw voeding, snelheid en inschakeling als een probleem met betrekking tot spaanvorming en stabiliteit. Een te kleine spaandikte kan wrijving en opbouw van materiaal aan de randen vergroten. Dit is nadelig voor de afwerking en slijt het gereedschap. Een te grote inschakeling kan de opstelling overbelasten en trillingen veroorzaken. Het verminderen van de inschakeling is vaak de schoonste eerste oplossing.

Verder lezen:Hoe selecteert u snijgereedschappen voor CNC-bewerking?

Defectpreventie bij vlakfrezen

De resultaten verbeteren wanneer de instelcontroles zich richten op bekende foutbronnen. Een vlak gefreesd oppervlak dient vaak als referentie voor latere stappen. Een slecht referentievlak veroorzaakt fouten verderop in het proces. Verificatie is sneller dan herstelwerkzaamheden.

Gebruik de onderstaande checklist vóór en tijdens de eerste doorloop.

|

Wat moet je controleren? |

Waarom de cheque belangrijk is |

Wat "goed" inhoudt |

|---|---|---|

|

Werkstukondersteuning |

Langdurige krachten kunnen dunne secties vervormen. |

Steunpunten voorkomen doorbuiging over de volledige bewegingsafstand. |

|

Klemrichting |

De krachtrichting verandert met de snijrichting. |

Klemmen bieden weerstand tegen kracht zonder vervorming te veroorzaken. |

|

Datum en parallellisme |

Vlakheid is afhankelijk van correcte referentie. |

De referentievlakken zijn schoon, goed geplaatst en uitgelijnd. |

|

Cutter-zitplaatsen |

Kleine plaatsingsfouten worden terugkerende markeringen. |

De zittingvlakken moeten schoon zijn voordat ze worden vastgedraaid. |

|

Uitloop aan de periferie |

Uitloop veroorzaakt ongelijkmatige belasting en strepen. |

De slingering wordt gemeten en gecorrigeerd. |

|

Gereedschapsoverhang |

Overhang vergroot het risico op trillingen. |

Overhang wordt binnen de grenzen geminimaliseerd. |

|

Chipafvoer |

Het opnieuw snijden van houtsnippers brengt brandgevaar met zich mee. |

De spanen worden betrouwbaar verwijderd; de koeling is afgestemd op het materiaal. |

|

Eerste validatie |

Een test toont aan dat de stabiliteit veilig is. |

De eerste test draait zonder haperingen of vreemde texturen. |

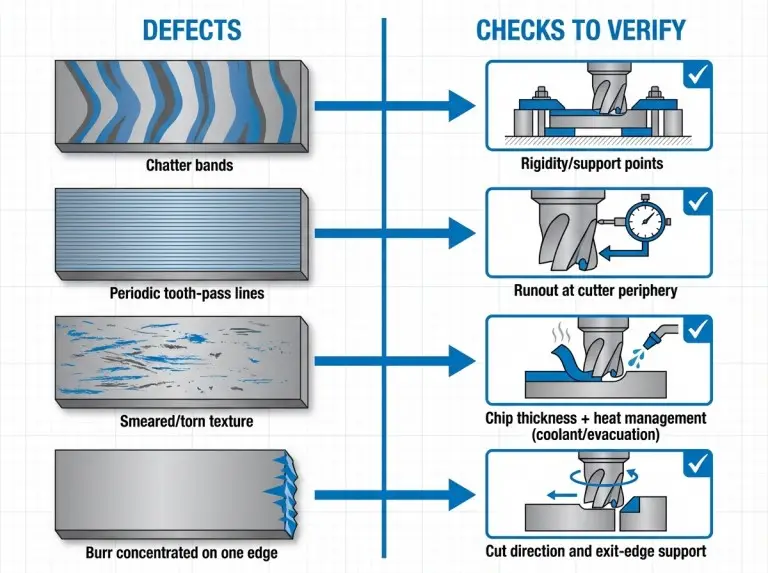

Het diagnosticeren van defecten gaat sneller als je symptomen koppelt aan waarschijnlijke oorzaken. Dit voorkomt dat je willekeurig variabelen verandert. Verander één stabiliteitshendel tegelijk en controleer het effect.

|

Symptoom |

Waarschijnlijke oorzaakcategorie |

De eerste verificatiestappen die moeten worden genomen |

|---|---|---|

|

Kletsbanden |

Stijfheidsmarge of resonantie |

Controleer de ondersteuning/klemming, verminder de overhang of de bevestiging. |

|

Periodieke lijnen |

Ongelijkmatige tandbelasting |

Controleer de zitting, meet de slingering en controleer de staat van de snijder. |

|

Uitgesmeerde textuur |

Wrijving, opstaande rand of hitte |

Controleer de beoogde spaandikte, het koelmiddel en de randconditie. |

|

Braam aan één kant |

Uitgangsrandconditie en snijrichting |

Controleer de klim versus de conventionele methode, de uitgangsondersteuning en de aanvoer. |

|

Maatafwijking of tapsheid |

Beweging of vervorming van het werkstuk |

Controleer de vervorming van de klem, het ondersteuningspatroon en het referentiepunt. |

Conclusie

Bij Yonglihao Machinery, Wij zijn ervan overtuigd dat betrouwbare resultaten voortkomen uit rigoureuze verificatie. We behandelen elke vlakfreesbewerking als een herhaalbaar, gedocumenteerd plan, waarbij de freesinschakeling, stijfheid en snijrichting direct worden afgestemd op de specifieke eisen van uw project.

Wanneer wij uw op maat gemaakte CNC-frees Aan uw behoeften voldoet ons proces aan de eisen en is het duidelijk: we definiëren parameters, controleren de rondloopnauwkeurigheid en valideren de stabiliteit met een testpass. Als uw onderdeel een vlak oppervlak vereist als kritisch referentievlak, gebruiken we onze verificatietabellen als een strikte kwaliteitscontrole. Door uw tekeningvereisten te combineren met onze instellingsbeperkingen, maken we vlakfrezen voorspelbaar, nauwkeurig en van hoge kwaliteit als onderdeel van onze CNC-bewerkingsdiensten voor elk prototype dat we produceren.

Veelgestelde vragen

Wat is het verschil tussen vlakfrezen en frontfrezen?

Vlakfrezen met de gereedschapsas parallel aan het oppervlak. Vlakfrezen met de as loodrecht op het oppervlak. Controleer uw keuze op basis van toegankelijkheid, stabiliteit en gewenste textuur. Als u twijfelt, vermeld dan de insteltermen in plaats van alleen "vlakfrezen".“

Is vlakfrezen hetzelfde als plaatfrezen of oppervlaktefrezen?

Vlakfrezen en plaatfrezen beschrijven meestal dezelfde bewerking. De term 'vlakfrezen' kan echter ambigu zijn. Controleer de juiste betekenis door de oriëntatie van de freesas aan te geven. Zorg ervoor dat de buitenste tanden de primaire snijkanten zijn. Duidelijke taal voorkomt verwarring tijdens de inspectie.

Wanneer moet je bij vlakfrezen kiezen voor een klimfrees in plaats van een conventionele frees?

Kies voor meefrezen wanneer het risico op speling laag is en u een stabiele snede nodig hebt. Kies voor conventioneel frezen als speling het werkstuk in de frees kan trekken. Controleer uw keuze aan de hand van de machineconditie, de klemrichting en de tolerantie voor braamvorming aan de snijkant.

Welke instelcontroles zijn het belangrijkst vóór de eerste testronde?

De betrouwbaarheid hangt af van de ondersteuning van het werkstuk en de stabiliteit van de klemming over de volledige lengte. Controleer vervolgens de montage van de frees en de slingering. Slingering veroorzaakt oppervlaktebeschadigingen en ongelijkmatige belasting. Gebruik een gecontroleerde validatiegang om de stabiliteit te bevestigen voordat u de aanspanning verhoogt.

Wat is doorgaans de oorzaak van trillingen of een slechte oppervlakteafwerking bij vlakfrezen?

Trillingen duiden meestal op een lage stijfheid, te veel overhang of een slechte aangrijping. Een slechte afwerking kan het gevolg zijn van onrondheid, wrijving (lage spaandikte) of hitte. Controleer eerst de montage en ondersteuning om dit te verhelpen. Pas vervolgens de aangrijping en spaanvorming aan. Wijzig niet te veel parameters tegelijk.