Spuitgieten van metaal is een snel en efficiënt productieproces. Het omvat het onder hoge druk inspuiten van gesmolten metaal in een mal om snel nauwkeurige onderdelen te produceren. De spuitgietcyclus duurt doorgaans enkele seconden tot een minuut, terwijl de totale projecttijd weken of maanden kan duren. Dit hangt af van factoren zoals de productie van de mal, prototypeproductie, en productieschaal. Ter vergelijking: lagedruk- of zwaartekrachtgietmethoden duren enkele minuten per cyclus. Inzicht in de factoren die de spuitgiettijd beïnvloeden, is essentieel voor fabrikanten om de efficiëntie te verbeteren en kosten te besparen. Belangrijke factoren zijn onder andere de geometrie van het onderdeel, de wanddikte, de koeltijd en de complexiteit van de matrijs, die allemaal direct van invloed zijn op de cyclussnelheid. Dit artikel onderzoekt de fasen van spuitgieten, de factoren die de tijd beïnvloeden en strategieën om de productie te optimaliseren voor een betere planning en kostenbesparingen.

Wat is metaalspuitgieten?

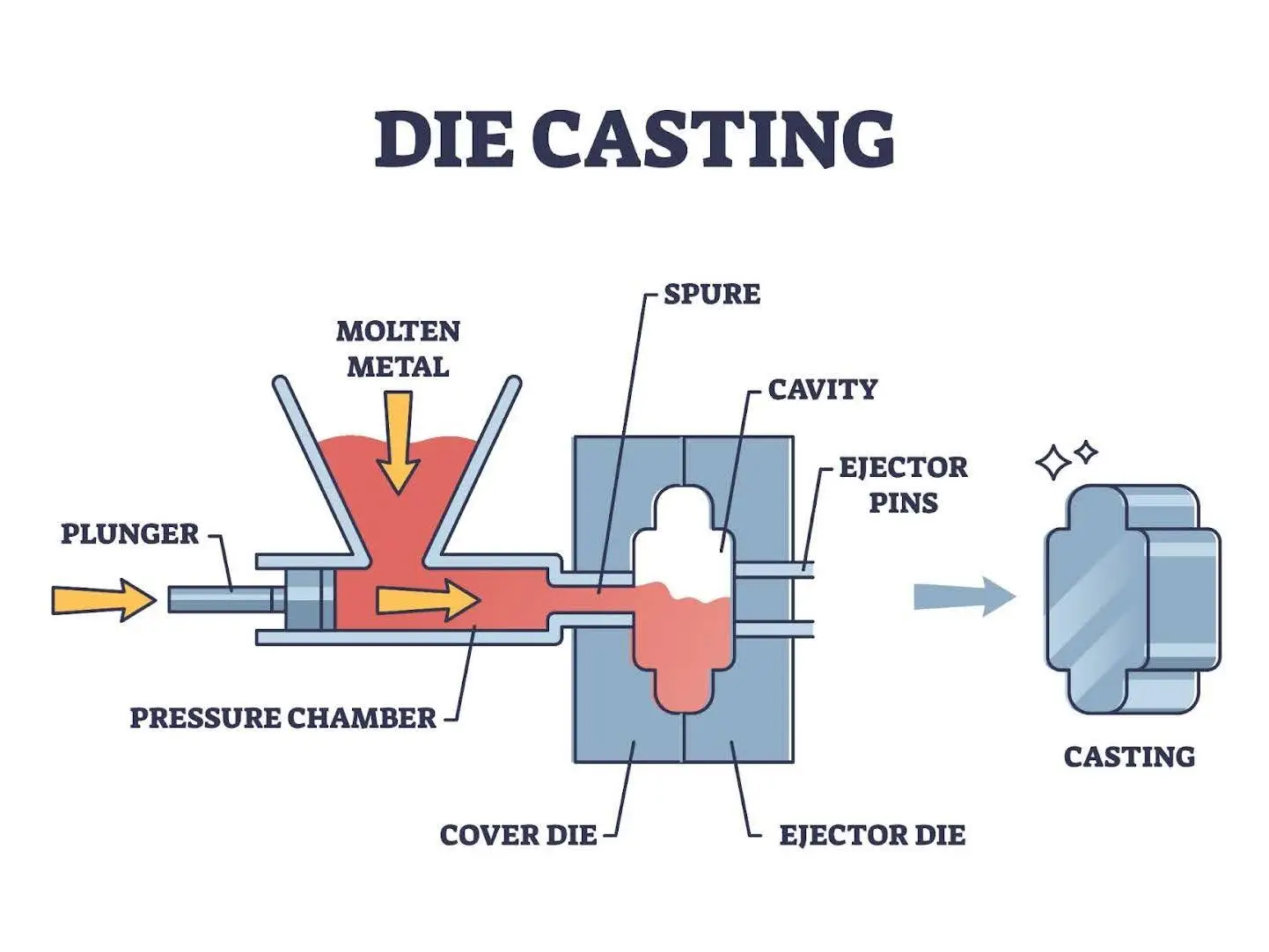

Spuitgieten is een proces waarbij gesmolten metaal onder hoge druk in een matrijs wordt gespoten. Deze methode produceert nauwkeurige, complexe metalen onderdelen en wordt veel gebruikt in de industrie. Het belangrijkste voordeel is de snelheid, met cycli die doorgaans slechts enkele seconden tot een minuut duren. Volgens gegevens uit de industrie, zoals rapporten van de Die Casting Association, bedraagt de gemiddelde cyclustijd voor spuitgieten onder hoge druk 15 tot 60 seconden. Dit maakt het ideaal voor grootschalige productie. In de auto-industrie wordt spuitgieten bijvoorbeeld gebruikt om duurzame, lichtgewicht motorblokken te maken.

De spuitgietproces Het proces omvat het smelten van het metaal, het injecteren ervan in de mal, het afkoelen en stollen ervan, en het uiteindelijk ontvormen. Elke stap beïnvloedt de kwaliteit van het eindproduct. Vergeleken met andere gietmethoden biedt spuitgieten een superieure oppervlakteafwerking, waardoor er minder nabewerking nodig is. De keuze van de juiste legering kan de productie verder versnellen. Zinklegeringen koelen bijvoorbeeld sneller af, dankzij hun lage smeltpunt.

Spuitgietcyclus: stapsgewijze analyse

De spuitgietcyclus bestaat uit verschillende belangrijke fasen die de productietijd en -kwaliteit bepalen. Het begrijpen van deze stappen is cruciaal voor het optimaliseren van de efficiëntie. Hoewel de cyclus meestal enkele seconden tot een minuut duurt, spelen factoren zoals de complexiteit van het onderdeel en matrijsontwerp kan de duur beïnvloeden. Bij Yonglihao Machinery gebruiken ingenieurs simulatiesoftware om elke fase te analyseren en vertragingen te minimaliseren.

Voorbereiding: Schimmelbereidheid

De cyclus begint met het voorbereiden van de matrijs, inclusief het reinigen, aanbrengen van smeermiddelen en het voorverwarmen tot de juiste temperatuur. Deze stap garandeert een consistente kwaliteit en voorkomt defecten zoals luchtbellen of vervorming. Voorverwarmen duurt doorgaans 1-5 minuten, maar geautomatiseerde systemen kunnen dit terugbrengen tot seconden. Goed voorverwarmen kan ook de afkoeltijd met 10% verkorten.

Het onderhoud van de matrijs is cruciaal in deze fase. Complexe mallen vergen meer tijd om te maken en factoren zoals het matrijsmateriaal en de omgevingstemperatuur kunnen de efficiëntie beïnvloeden. Een soepele uitvoering van deze stap vormt de basis voor de hele cyclus.

Injectie: gieten met hoge snelheid

Zodra de matrijs klaar is, wordt er gesmolten metaal met hoge snelheid en druk ingespoten. Deze stap bepaalt de vulsnelheid en druk, die direct van invloed zijn op de kwaliteit van het onderdeel. Metalen zoals aluminium en zink, bekend om hun vloeibaarheid, maken snelle injectie mogelijk, meestal voltooid in 1-5 seconden. Bij hogedrukspuitgieten kan de druk oplopen tot duizenden psi om een gelijkmatige verdeling te garanderen.

De geometrie van het onderdeel beïnvloedt de injectiesnelheid. Complexe vormen vereisen een hogere druk om holtes te voorkomen. Bij Yonglihao Machinery wordt CFD-simulatie gebruikt om deze fase te optimaliseren, waardoor de afvalproductie wordt verlaagd en de efficiëntie wordt verbeterd.

Stollen en afkoelen: de langste fase

Na de injectie stolt en koelt het metaal af in de matrijs. Dit is de meest tijdrovende fase en neemt 50-70% van de totale cyclustijd in beslag. De afkoeltijd is afhankelijk van factoren zoals wanddikte en het type legering. Dunwandige onderdelen (2 mm) kunnen in 5-10 seconden afkoelen, terwijl dikkere onderdelen 30 seconden of langer nodig hebben.

Zo kan het gebruik van watergekoelde mallen bij aluminium spuitgieten de koeltijd verkorten van 20 seconden naar 7 seconden. Het optimaliseren van deze fase is cruciaal om ervoor te zorgen dat onderdelen onbeschadigd uit de matrijs worden gehaald en de totale cyclustijd te verkorten.

Uitwerpen en resetten: de cyclus voltooien

Zodra het metaal gestold is, duwen uitwerppennen het onderdeel uit de mal. Dit proces duurt meestal 1-4 seconden. Geautomatiseerde robots kunnen dit terugbrengen tot minder dan 3 seconden, waardoor vertragingen door handmatige handelingen worden vermeden. Problemen zoals vastzittende onderdelen of een verkeerde uitlijning van de pennen kunnen deze tijd verlengen, maar servogestuurde systemen helpen de efficiëntie te behouden.

Na het uitwerpen opent de matrijs zich en wordt deze opnieuw ingesteld voor de volgende cyclus. De efficiëntie in deze fase hangt af van het ontwerp van de apparatuur. Mallen met meerdere holtes kunnen bijvoorbeeld meerdere onderdelen tegelijkertijd produceren.

Typische tijdlijn voor spuitgietprojecten

Spuitgietprojecten omvatten meerdere fasen, van ontwerp tot productie. De totale levertijd omvat de productie van de matrijs (4-6 weken), de productie van prototypes (2-4 weken) en de productie (weken of maanden). De productie van individuele onderdelen wordt echter in seconden gemeten. Inzicht in deze tijdlijn helpt fabrikanten bij het plannen van budgetten en leveringsschema's. Bij Yonglihao Machinery zorgen projectmanagementtools voor transparantie en efficiëntie in elke fase.

Van ontwerp tot eerste productierun

Deze fase omvat het ontwerp van het onderdeel, de kostenraming van de matrijs en het bespreken van de specificaties van de klant. Rechte scheidingslijnen verlagen de gereedschapskosten, terwijl complexe onderdelen mogelijk glijdende secties vereisen, wat de tijdsinvestering verhoogt. Tolerantiegrenzen en oppervlakteafwerking zijn ook belangrijke overwegingen.

Het ontwerp duurt doorgaans 1-2 weken, terwijl de productie van de matrijs 4-6 weken in beslag neemt. Prototypeproductie duurt nog eens 2-4 weken voor testen en aanpassingen. Vroege simulatieanalyse kan deze fase met 15% verkorten.

Zodra het ontwerp definitief is, worden tijdens de eerste productierun de kwaliteitsnormen gecontroleerd. De beslissingen die hier worden genomen, hebben invloed op de efficiëntie van de daaropvolgende productie.

Productieschaling en -optimalisatie

Na de eerste run verschuift de focus naar opschaling en optimalisatie. Dit omvat het aanpassen van machineparameters, koelsystemen en onderdeelverwerking. Data-analyse identificeert knelpunten, zoals koelvertragingen, en implementeert verbeteringen. Continue monitoring zorgt voor consistentie.

Beslissingen die tijdens de ontwerpfase worden genomen, zoals de keuze voor schaalbare mallen, vereenvoudigen dit proces. Bij de Yonglihao Machinery heeft realtime monitoringsoftware de output met 20% verhoogd.

De productietijd is afhankelijk van de ordergrootte. Kleine series kunnen binnen enkele weken worden voltooid, terwijl grote orders maanden kunnen duren. De totale projecttijdlijn is een evenwicht tussen snelheid en kwaliteit.

Hoe lang duurt spuitgieten: cyclustijdanalyse

De cyclustijd van spuitgieten is een cruciale factor voor de productie-efficiëntie en varieert afhankelijk van de gebruikte methode. Hogedrukspuitgieten (HPDC) staat bekend om zijn korte cycli, waardoor het ideaal is voor grootschalige productie. Lagedrukspuitgieten (LPDC) daarentegen duurt langer, maar levert vaak een hogere kwaliteit. Inzicht in deze verschillen helpt fabrikanten bij het kiezen van de juiste methode voor hun behoeften.

Hogedruk spuitgiettijd

Hogedruk spuitgieten wordt geprezen om zijn snelheid, met cyclustijden variërend van enkele seconden tot een minuut. Deze snelheid is te danken aan de hoge druk, die zorgt voor snelle metaalvulling en -stolling. Factoren zoals wanddikte en koelopstelling beïnvloeden de tijd ook. Efficiënte koelsystemen kunnen de cyclustijden verder verkorten. Volgens gegevens uit de industrie kan de productiviteit van HPDC twee keer zo hoog zijn als die van LPDC, waardoor het een voorkeurskeuze is voor grootschalige productie.

Lagedruk spuitgiettijd

Lagedruk spuitgieten, LPDC heeft daarentegen langere cyclustijden, doorgaans variërend van 1 tot 2 minuten. Dit komt door lagere vulsnelheden en verschillende drukprofielen. Voordelen van LPDC zijn echter minder defecten en een lagere porositeit, waardoor het geschikt is voor toepassingen waar kwaliteit prioriteit heeft.

Door HPDC en LPDC te vergelijken, kunnen fabrikanten weloverwogen beslissingen nemen op basis van productievolume, kosten en specifieke toepassingsbehoeften.

Factoren die de spuitgiettijd beïnvloeden

Er zijn verschillende factoren die de cyclustijd van het spuitgieten beïnvloeden, waaronder: materiaalkeuze, ontwerpcomplexiteit en machine-instellingen. Inzicht in deze elementen is essentieel voor het optimaliseren van de efficiëntie en het verlagen van de kosten.

Legeringkeuze

Het type legering heeft een aanzienlijke invloed op de spuitgiettijd. Legeringen met een lager smeltpunt, zoals zink, koelen sneller af en hebben kortere cyclustijden dan aluminium. Ook thermische geleidbaarheid en stollingssnelheden spelen een rol. Voor elk project analyseren we de legeringsvereisten om de beste gietomstandigheden te bepalen.

Matrijsontwerp en complexiteit

De complexiteit van de matrijs heeft een directe invloed op de cyclustijd. Ingewikkelde ontwerpen met meerdere holtes of kenmerken hebben meer tijd nodig om te vullen en uit te werpen. Door matrijsontwerpen waar mogelijk te vereenvoudigen, kan de productietijd worden verkort zonder dat dit ten koste gaat van de kwaliteit.

Machine specificaties en instellingen

De mogelijkheden en instellingen van de machine zijn ook cruciaal. Hogedrukmachines produceren onderdelen sneller, maar vereisen complexere matrijzen. Door parameters zoals injectiesnelheid en -druk aan te passen, kunnen de cyclustijden worden geoptimaliseerd. Bij Yonglihao Machinery zorgen ervaren technici ervoor dat machines worden gekalibreerd voor optimale prestaties.

Onderdeelgrootte en wanddikte

De grootte en wanddikte van het onderdeel zijn belangrijke factoren, vooral tijdens de afkoelingsfase. Dunne wanden (2-3 mm) stollen in 5-7 seconden, terwijl dikkere delen (8-12 mm) 20-30 seconden of langer nodig hebben. Geavanceerde koeltechnieken, zoals watergekoelde matrijzen, helpen de afkoeltijden te minimaliseren.

| Wanddikte (mm) | Afkoeltijd (seconden) |

|---|---|

| 2-3 | 5-7 |

| 5-8 | 10-15 |

| 8-12 | 20-30 |

Spuitgieten versus andere gietmethoden: tijdsvergelijking

Spuitgieten onderscheidt zich door snelheid en precisie, maar hoe verhoudt het zich tot andere gietmethoden? In dit hoofdstuk worden de tijdsverschillen tussen spuitgieten en andere technieken besproken, zodat fabrikanten het beste proces voor hun behoeften kunnen kiezen.

Spuitgieten versus zandgieten Tijd

Spuitgieten en zandgieten verschillen aanzienlijk in productietijd. Spuitgieten is ideaal voor projecten met hoge nauwkeurigheid, met cyclustijden variërend van 15 tot 60 seconden. Zandgieten is weliswaar flexibeler qua formaat en materiaal, maar is langzamer vanwege de handmatige processen. De productietijden kunnen variëren van enkele uren tot dagen.

| Gietmethode | Cyclustijd | Productievolume |

|---|---|---|

| Spuitgieten | 15-60 seconden | Hoog |

| Zandgieten | Enkele uren tot dagen | Laag tot gemiddeld |

Spuitgieten versus precisiegieten Tijd

Verliesgieten, ook wel verlorenwasgieten genoemd, omvat meerdere tijdrovende stappen, zoals het maken van patronen en het bouwen van schelpen. Dit resulteert in productietijden die in dagen in plaats van seconden worden gemeten. Hoewel verliesgieten meer precisie en ontwerpvrijheid biedt, is spuitgieten veel sneller.

De keuze tussen deze methoden hangt af van factoren zoals productievolume, complexiteit van het onderdeel en tijdsbeperkingen. Spuitgieten blinkt uit in snelheid en efficiëntie, waardoor het ideaal is voor de productie van complexe onderdelen in grote aantallen. Andere methoden zijn echter mogelijk beter geschikt voor specifieke vereisten, zoals oppervlakteafwerking of materiaalflexibiliteit.

Verder lezen:Precisiegieten versus spuitgieten: welke is geschikt voor uw toepassing?

Strategieën om de cyclustijd van spuitgieten te optimaliseren

De cyclustijd van spuitgieten kan aanzienlijk worden verkort door strategische optimalisaties in matrijsontwerp, procesparameters en koelmethoden. Deze strategieën zijn essentieel voor het verbeteren van de efficiëntie en het verlagen van de productiekosten.

Technieken voor optimalisatie van het matrijsontwerp

Het ontwerp van de matrijs speelt een belangrijke rol in de cyclustijd. Technieken zoals het optimaliseren van de wanddikte, het gebruik van lossingshoeken en het ontwerpen van efficiënte poortsystemen kunnen een groot verschil maken.

| Optimalisatietechniek | Impact op de cyclustijd | Voorbeeld |

|---|---|---|

| Wanddikte-optimalisatie | Vermindert de afkoeltijd | Wanden van 2,5 mm: afkoeltijd van 7 seconden |

| Ontwerp van poortsysteem | Verbetert de materiaalstroom | Gestroomlijnde poortopening vermindert turbulentie |

| Ontwerphoeken | Vergemakkelijkt het uitwerpen van onderdelen | Vermindert de uitwerpkracht met 30% |

Procesparameteraanpassingen

Het nauwkeurig afstemmen van procesparameters zoals injectiedruk, temperatuur en cyclustiming kan de cyclustijd ook optimaliseren. Deze aanpassingen zorgen voor een snellere productie zonder dat dit ten koste gaat van de kwaliteit.

- Hogedrukspuitgieten maakt snelle cycli mogelijk door snelle injectie.

- Geoptimaliseerde temperatuurregeling voorkomt oververhitting en zorgt voor een gelijkmatige stolling.

- Nauwkeurige cyclustiming vermindert verspilling en verbetert de efficiëntie. In één project verhoogden geautomatiseerde aanpassingen de output met 15%.

Geavanceerde koelmethoden

Geavanceerde koeltechnieken kunnen cyclustijden aanzienlijk verkorten door de stolling te versnellen. Het gebruik van koperen inzetstukken, zeer efficiënte koelsystemen en thermisch beheerde materialen verbetert de koelefficiëntie.

Conclusie

Het succes van spuitgietprojecten hangt af van de balans tussen productietijd en de kwaliteit en integriteit van het onderdeel. Dit artikel heeft de factoren onderzocht die de spuitgiettijd beïnvloeden, van de keuze van de legering en het matrijsontwerp tot machine-instellingen en koeltechnieken. Inzicht in deze elementen is essentieel voor effectieve productieplanning, kostenraming en het behouden van concurrerende activiteiten.

Door elke fase van de op maat gegoten Met het proces – voorbereiding, injectie, koeling en uitwerpen – kunnen fabrikanten de cyclustijden aanzienlijk verkorten zonder in te leveren op kwaliteit. Bij Yonglihao Machinery zijn we gespecialiseerd in aluminium- en zinkspuitgieten en zetten we ons in om klanten te helpen de perfecte balans te vinden tussen snelheid, kwaliteit en kosten. Dankzij onze expertise kunnen fabrikanten ervoor zorgen dat hun spuitgietprocessen zowel efficiënt als effectief zijn.

Veelgestelde vragen

Wat is de typische cyclustijd voor hogedrukspuitgieten?

Hogedrukspuitgietcycli variëren doorgaans van enkele seconden tot enkele minuten, afhankelijk van de complexiteit van het onderdeel, het materiaal en de machinespecificaties. Zinktoepassingen kunnen bijvoorbeeld al na 4 seconden per cyclus worden uitgevoerd. Simulatietools worden aanbevolen voor nauwkeurige voorspellingen.

Hoe beïnvloedt de keuze van de legering de spuitgiettijd?

Legeringen met een lager smeltpunt, zoals zink, hebben over het algemeen kortere cyclustijden dan legeringen met een hoger smeltpunt, zoals aluminium. Vloeibaarheid en stollingssnelheden beïnvloeden het proces ook.

Welke factoren beïnvloeden de cyclustijd van het spuitgieten?

Belangrijke factoren zijn onder meer het matrijsontwerp, de machine-instellingen, de afmetingen van het onderdeel, de wanddikte en de materiaalkeuze. Optimalisatie van deze elementen kan de cyclustijd verkorten en de efficiëntie verbeteren. Geavanceerde machines kunnen bijvoorbeeld de impact van dikkere wanden compenseren, waardoor de koeltijd met 20 seconden kan worden verlengd.

Welke invloed heeft het ontwerp van het matrijs op de spuitgiettijd?

Een goed ontworpen matrijs met efficiënte afsluiters, ontluchtings- en koelsystemen kan de cyclustijd aanzienlijk verkorten. Complexe ontwerpen kunnen echter de productietijd verlengen. Vroegtijdige optimalisatie voorkomt vertragingen en zorgt voor een soepele werking.

Wat is het verschil in cyclustijd tussen spuitgieten en zandgieten?

Spuitgieten is veel sneller, met cyclustijden van 15-60 seconden, vergeleken met zandgieten, dat uren of dagen kan duren. De hogedrukefficiëntie van spuitgieten staat in contrast met de handmatige stappen die bij zandgieten nodig zijn.

Kan de cyclustijd van spuitgieten worden geoptimaliseerd?

Ja, door middel van strategieën zoals optimalisatie van het matrijsontwerp, aanpassing van procesparameters en geavanceerde koelmethoden. Deze verbeteringen kunnen de cyclustijd verkorten en de algehele efficiëntie verhogen.

Wat zijn de typische cyclustijden voor aluminium- en zinkspuitgieten?

De cycli voor aluminium spuitgieten variëren van 30 seconden tot enkele minuten, afhankelijk van de complexiteit van het onderdeel. Zinkspuitgieten is sneller, met cycli die doorgaans 15-60 seconden duren vanwege het lage smeltpunt.