Bij frezen wordt materiaal verwijderd met een roterende frees. De keuze van het gereedschap bepaalt de snelheid, stabiliteit en de mogelijkheden die het biedt. In de meeste werkplaatsen is de keuze beperkt tot twee categorieën: vlakfrezen en vingerfrezen.

De kernregel is als volgt: gebruik een vlakfrees om grote, vlakke oppervlakken snel te bewerken. Gebruik een vingerfrees om nauwkeurig sleuven, uitsparingen, schouders, profielen en 3D-vormen te creëren. Vingerfrezen kunnen soms een oppervlak afvlakken, maar een vlakfrees kan een vingerfrees niet vervangen voor het bewerken van details.

Bij Yonglihao Machinery ondersteunen we CNC-freesserviceVoor prototypes en productieonderdelen. Wanneer klanten vragen welk gereedschap ze moeten kiezen, beginnen we met de geometrie van het onderdeel en de stijfheid van de machine. Vervolgens stemmen we de freesfamilie af op de klus.

Wat is een vlakfrees en wat is een vingerfrees?

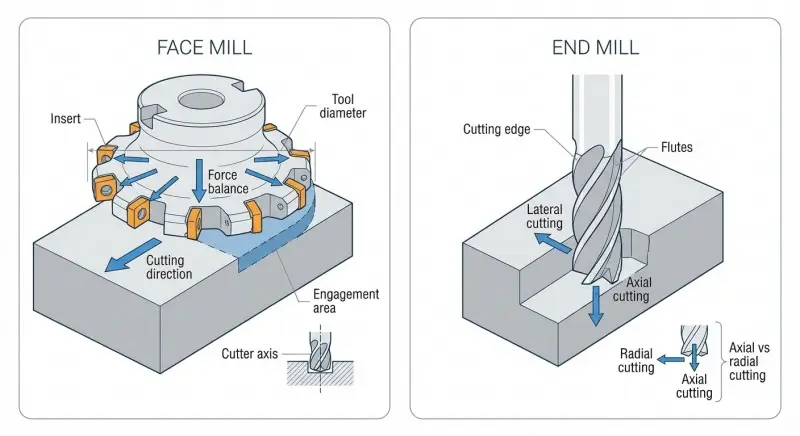

Een vlakfrees is een frees die is ontworpen om een oppervlak te bewerken dat loodrecht op de spil-as staat. Hij gebruikt meerdere wisselplaatjes of snijkanten om materiaal te verwijderen over een breed traject. Daarom is het de eerste keuze voor brede, vlakke oppervlakken en voorbereidende sneden.

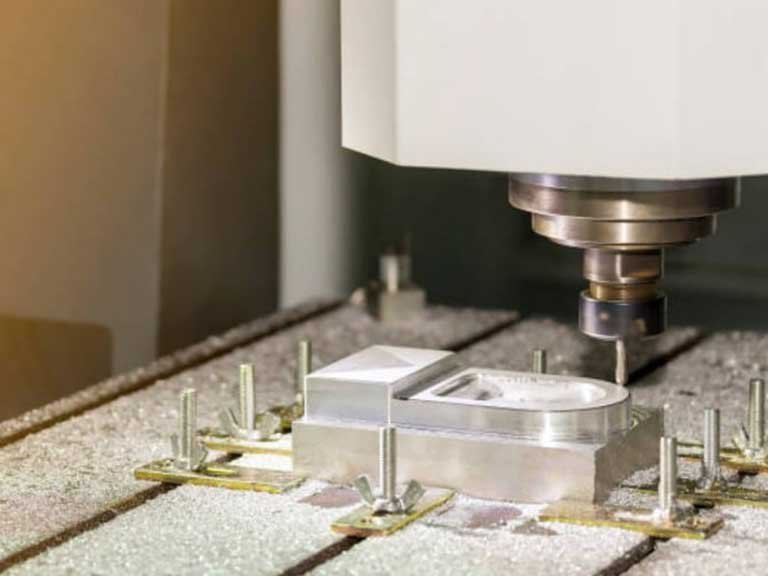

Vlakfrezen Bij deze bewerking wordt het werkstuk doorgaans zo geplaatst dat het te bewerken vlak loodrecht op de gereedschapsas staat. Het werkstuk wordt stevig vastgeklemd, een stabiele spindelsnelheid en voeding worden gekozen, en de frees beweegt over het oppervlak. Afhankelijk van de breedte en de materiaaltoeslag kunnen in één of enkele bewerkingen meerdere vlakken worden bewerkt.

Vingerfrees Het is een frees met snijkanten aan het uiteinde en langs de groeven aan de zijkanten. Afhankelijk van het type gereedschap kan hij zijdelings snijden en ook axiaal aangrijpen voor indringen of hellen. Dit maakt hem de ideale keuze voor uitsparingen, sleuven, schouders, contouren en matrijsdetails.

Bij vingerfrezen blijft het gereedschap in een kleiner gebied actief dan bij vlakfrezen. Dat verbetert de toegankelijkheid en de controle over de vorm, maar het betekent ook dat de krachten geconcentreerd zijn op een kleinere frees. Gereedschapsafbuiging en trillingen bereiken daardoor sneller hun grenzen, vooral bij een lange uitsteeklengte.

Gereedschapsgeometrie en snijgedrag

Het echte verschil zit hem niet alleen in frezen versus frezen. Het gaat erom waar de snijkanten zich bevinden en hoeveel van het gereedschap tegelijkertijd contact maakt met het werkstuk. Dat bepaalt de snijrichting, de krachtverdeling, de spaandikte, de warmteontwikkeling en de stabiliteit.

Een vlakfrees heeft wisselplaatjes met een grote diameter. Hij bewerkt een breed oppervlak, verdeelt de belasting over meerdere randen en werkt, mits correct ingesteld, met evenwichtige krachten. Dit draagt bij aan de stabiliteit bij grote vlakken en verbetert de productiviteit wanneer snel materiaal moet worden verwijderd.

Een vingerfrees heeft een kleinere diameter en snijkanten aan de zijkant en aan de punt. Hij kan in krappe ruimtes werken en diepteprofielen creëren. Deze veelzijdigheid gaat gepaard met gevoeligheid voor uitsteeklengte, gereedschapsstijfheid en spaanafvoer, met name in diepe uitsparingen en smalle sleuven.

Ook de vorm van de snijkant van het gereedschap is belangrijk. Vlakfrezen gebruiken meestal verwisselbare wisselplaatjes, wat zorgt voor consistente prestaties en eenvoudig onderhoud. Vingerfrezen zijn vaak massieve gereedschappen en moeten, afhankelijk van uw gereedschapsstrategie, mogelijk worden geslepen of vervangen wanneer ze versleten zijn.

Als je maar één geometrisch principe onthoudt, onthoud dan dit: vlakfrezen zijn gemaakt om oppervlakken te vlakken. Vingerfrezen zijn gemaakt om details af te werken. Die ene regel voorkomt de meeste verkeerde gereedschapskeuzes.

Vlakfrees versus vingerfrees: checklist voor prestatievergelijking

Voor een objectieve beslissing kunt u beide gereedschappen vergelijken aan de hand van dezelfde checklist. Het doel is niet om ze te rangschikken, maar om de sterke punten van het gereedschap af te stemmen op de eisen van uw onderdeel.

Hieronder vindt u een compacte vergelijking die u kunt gebruiken tijdens de procesplanning.

| Beslissingsfactor | Vlakfrees (standaardsterkte) | Vingerfrees (typische sterkte) |

|---|---|---|

| Beste resultaat | Grote vlakke oppervlakken, voorbereidings- en afwerkingspassen | Zakken, gleuven, schouders, profielen, contouren |

| Neiging tot materiaalverwijdering | Hoger op brede gezichten | Lager op brede gezichten, beter voor gelaatstrekken. |

| Oppervlakteafwerking neiging | Zeer goede vlakheid en uniformiteit van de vlakken. | Zeer goed in het weergeven van details en contouren, afhankelijk van het type gereedschap. |

| Toegang | Vereist een open voorkant en vrije doorgang. | Bereikt krappe ruimtes en interne details. |

| Dieptegedrag | Het meest geschikt voor ondiepe tot middelmatige gezichtssneden. | Kan diepere details frezen, beperkt door stijfheid en spaanafvoer. |

| stijfheidsgevoeligheid | Vereist een stevige opstelling vanwege de diameter van de snijder en de krachten die erop inwerken. | Gevoelig voor uitsteeksels en doorbuiging, vooral in diepe zakken. |

| Typische gereedschapsvorm | Inzetbare snijbladen (eenvoudige vervanging van de snijkant) | Massieve of ingefreesde vingerfrezen (diverse geometrieën) |

Deze tabel dient als richtlijn, niet als wet. Met een kleine vingerfrees kunt u een klein vlak bewerken. Met een vlakfrees kunt u ondiepe uitsparingen maken als de geometrie dit toelaat. Maar de beste passing blijft consistent.

Wanneer moet je welk gereedschap gebruiken?

Als het onderdeel een groot vlak heeft dat bepalend is voor de montage, afdichting of uitlijning, is vlakfrezen de voorkeur. Je krijgt een snellere materiaalafvoer en een voorspelbaardere vlakheid. Bovendien verkort je de bewerkingstijd wanneer er een groot oppervlak bewerkt moet worden.

Gebruik een vlakfrees wanneer het doel is een oppervlak te egaliseren, walshuid te verwijderen of een referentievlak voor te bereiden vóór het bewerken van details. Dit is gebruikelijk bij frames, machineonderstellen, motorbehuizingen en opspanplaten. Het vlakgefreesde oppervlak dient als referentie voor de rest van het programma.

Kies een vingerfrees wanneer het werkstuk interne geometrie vereist. Sleuven, uitsparingen, schouders, spiebanen en 2,5D- of 3D-contouren zijn het werkterrein van een vingerfrees. Het gereedschap kan in de zijwanden frezen, in de Z-richting afvlakken en een profielpad nauwkeurig volgen.

Vingerfrezen is ook de betere keuze wanneer het oppervlak onderbroken wordt door bestaande elementen. Een vlakfrees vereist speling en een schoon freesgebied. Als het oppervlak uitsteeksels, ribben of gaten in de buurt van het freespad heeft, biedt een vingerfrees veiligere toegang en betere controle.

In veel praktijktoepassingen horen beide gereedschappen in hetzelfde programma thuis. Frees eerst het referentievlak, frees vervolgens de details en werk daarna de kritische vlakken of uitsteeksels af. Deze volgorde vermindert stapelfouten, omdat latere bewerkingen een geverifieerd vlak oppervlak als referentie gebruiken.

Bij Yonglihao Machinery plannen we de werkzaamheden vaak als volgt: we creëren eerst stabiele referentiepunten, frezen vervolgens de onderdelen met gecontroleerde precisie en werken de kritieke raakvlakken als laatste af. Zo blijft de inspectie voorspelbaar.

Instellingsfactoren die het resultaat beïnvloeden

De stijfheid van de machine is geen bijzaak. Het bepaalt of uw snede glad of lawaaierig is, en of uw oppervlak stabiel of golvend is. Vlakfrezen kan door de brede inslag hoge krachten genereren, dus een stijve spindel en een solide opspanning zijn van groot belang.

Frezen met een vingerfrees is gevoeliger voor gereedschapsvervorming. Gereedschappen met een kleinere diameter en een lange uitsteeklengte gedragen zich als een veer. Als het gereedschap buigt, verlies je afmetingen, wandrechtheid en oppervlaktekwaliteit. Daarom vereisen diepe uitsparingen en dunne wanden extra planning.

Werkstukbevestiging is de tweede belangrijke factor. Een vlakfrees kan het werkstuk wegduwen als de klemming zwak is, waardoor de vlakheid verloren gaat. Vingerfrezen kunnen gaan trillen of spanen in de snede trekken als het werkstuk vibreert, wat de randen beschadigt en sporen achterlaat.

Materiaalkeuze beïnvloedt de spaanafvoer en warmteontwikkeling. Aluminium kan zich ophopen aan de randen als de spaanafvoer en koelvloeistof niet goed zijn. Harde staalsoorten verhogen de slijtage en vereisen een stabiele aangrijping om afbrokkeling te voorkomen. De juiste gereedschapsfamilie blijft van belang, maar de foutmarge wordt kleiner.

Spaanafvoer is vaak de verborgen beperking bij vingerfrezen. Diepe holtes en smalle sleuven houden spanen vast, verhogen de warmte en veroorzaken nabewerking. Als spanen niet kunnen worden afgevoerd, neemt de levensduur van uw gereedschap drastisch af en verslechtert de oppervlaktekwaliteit snel.

Als je moet kiezen tussen sneller en veiliger, kies dan eerst voor een stabiele snede. Een stabiele snede stelt je in staat om de aanvoer later te verhogen. Een instabiele snede wordt nooit efficiënt.

Veelvoorkomende problemen en snelle oplossingen

Trillingen of vibraties op een vlakgefreesd oppervlak duiden meestal op een slechte stijfheid, onjuiste vertanding of een botte snijkant. Verminder de overhang, verbeter de klemming en controleer de staat van het wisselplaatje. Als het oppervlak herhalende golven vertoont, stabiliseer het dan eerst voordat u de snelheid probeert te verhogen.

Gereedschapsbreuk tijdens het frezen wordt vaak veroorzaakt door een te grote uitsteeklengte of overmatige spaanophoping. Verkort de uitsteeklengte van het gereedschap, pas een open groef toe en verbeter de spaanafvoer. Een gereedschap dat de spanen niet goed kan afvoeren, loopt vast in zijn eigen materiaal.

Een slechte oppervlakteafwerking bij vlakfrezen kan het gevolg zijn van ongelijkmatige wisselplaatjes, een onjuiste gereedschapsinstelling of een inconsistente voeding. Controleer of de wisselplaatjes goed geplaatst zijn, gebruik een constante voeding over het gehele oppervlak en voorkom dat u stopt op het oppervlak. Een stopmarkering is meestal een probleem met de procesbeheersing, niet met het materiaal zelf.

Maatafwijkingen in wanden of sleuven wijzen vaak op doorbuiging bij het frezen. Verminder de radiale indringing, gebruik een stijver gereedschap of splits het voorbewerken en nabewerken. Een lichte nabewerking met stabiele indringing herstelt vaak de rechtheid van de wand.

Verbranding, verkleuring of vervorming kunnen optreden als de warmte niet goed wordt beheerd. Verbeter de koelvloeistofaanvoer en voorkom dat spanen opnieuw moeten worden afgesneden. Bij harde materialen kan een instabiele aangrijping lokaal tot hoge temperaturen leiden en de snijkant snel beschadigen.

Deze oplossingen blijven binnen hetzelfde principe: het beheersen van stijfheid, ingrijpen en spaanafvoer. De freesfamilie werkt alleen als het systeem dit ondersteunt.

Conclusie

Een vlakfrees is het beste gereedschap voor grote, open vlakken waar productiviteit en vlakheid het belangrijkst zijn. Een vingerfrees is het beste gereedschap voor details waar toegang, diepte en contourcontrole het resultaat bepalen. Vingerfrezen kunnen soms kleine oppervlakken vlakken, maar vlakfrezen kunnen vingerfrezen niet vervangen voor het bewerken van details.

Als je een eenvoudige workflow wilt, doe het dan in deze volgorde. Stel een vlak referentievlak in, bewerk vervolgens de details met vingerfrezen en werk de kritische raakvlakken als laatste af. Yonglihao Machinery, passen we deze logica toe op onze CNC-bewerkingsdiensten Om de cyclustijd, nauwkeurigheid en oppervlaktekwaliteit voorspelbaar te houden voor zowel prototypes als productieonderdelen.

Veelgestelde vragen

Kun je vlakfrezen met een vingerfrees?

Ja, een vingerfrees kan een vlak oppervlak bewerken, vooral op kleine oppervlakken. Het is een praktische keuze wanneer de speling beperkt is of het oppervlak onderbroken wordt door oneffenheden. Op grote, open vlakken is een vingerfrees doorgaans wel langzamer dan een vlakfrees.

Kan een vlakfrees ook vingerfreeswerkzaamheden uitvoeren zoals het frezen van sleuven en uitsparingen?

In de meeste gevallen niet. Een vlakfrees is ontworpen om vlakken te bewerken, niet om smalle interne geometrie te creëren. Hij kan wel ondiepe uitsparingen maken bij open geometrie, maar hij kan een vingerfrees niet vervangen voor holtes, sleuven, schouders en profielen.

Wat is het belangrijkste verschil tussen een vlakfrees en een vingerfrees?

Het belangrijkste verschil zit hem in de plaatsing en de inschakeling van de snijkant. Vlakfrezen frezen voornamelijk dwars op het vlak met een brede inschakeling. Vingerfrezen frezen aan de uiteinden en zijkanten, waardoor ze dieptekenmerken en complexe paden kunnen creëren.

Welke van de twee geeft een betere oppervlakteafwerking?

Op grote, vlakke oppervlakken geeft een vlakfrees meestal een gelijkmatigere vlakheid en een schonere afwerking. Voor details zoals uitsparingen, contouren en radii is een vingerfrees het juiste gereedschap en kan een uitstekende afwerking leveren wanneer de inschakeling en spaanafvoer gecontroleerd worden.

Hoe kan ik snel kiezen tussen vlakfrezen en vingerfrezen?

Kies een vlakfrees als het belangrijkste doel een groot, vlak oppervlak en snelle materiaalafvoer is. Kies een vingerfrees als het belangrijkste doel geometrische vormen zijn: sleuven, uitsparingen, schouders, profielen of contouren. Als het werkstuk beide vereist, frees dan eerst het referentievlak en vervolgens de details met de vingerfrees.