プラスチックは、様々な業界で機械加工部品の第一選択肢となっています。幅広い材質、表面仕上げ、そしてコスト効率の良さが特徴です。プラスチック素材の汎用性とCNC技術の精度が、最適な結果をもたらします。適切な材料の選択は、機械加工の成功に不可欠です。

Yonglihao Machineryは、高品質のCNC加工ソリューションを専門としています。当社の専門知識は、多様な製造ニーズに対応します。このガイドでは、幅広いCNC加工ソリューションをご紹介します。 CNCプラスチック加工様々な産業におけるその応用について議論します。材料特性の重要性と適切な選択についても重点的に取り上げます。

CNC加工用プラスチックの理解

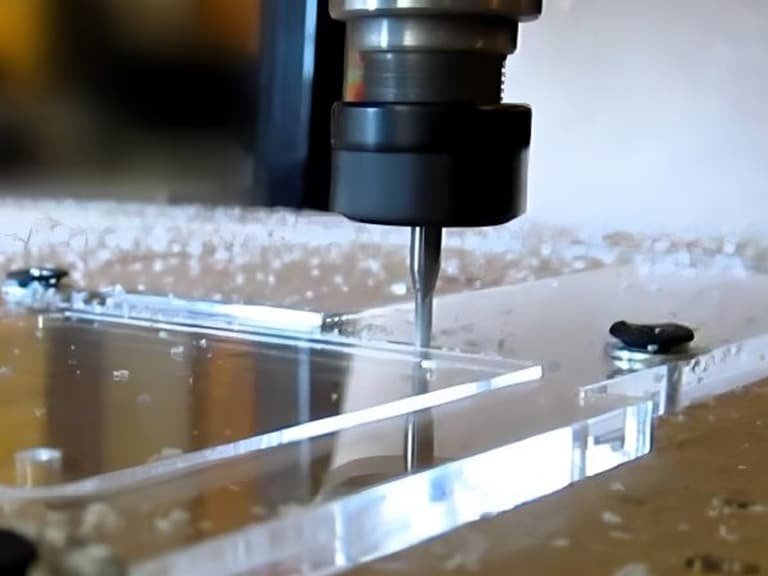

プラスチックのCNC加工は、現代の製造業において極めて重要です。精密で複雑な部品を生産します。Yonglihao Machineryでは、高品質のCNC加工ソリューションを提供しています。設計仕様を満たす精密な部品を低コストで提供します。

プラスチックがCNC加工に適している理由

プラスチックは、その切削性と寸法安定性からCNC加工に最適です。融点が低く、硬度が低いといった独自の特性が、加工プロセスに影響を与えます。これらの特性により、リードタイムの短縮と公差の縮小が可能になり、高精度製品の製造に適しています。

- 加工性: プラスチックは標準の CNC ツールを使用して簡単に加工できます。

- 寸法安定性: プラスチックは機械加工プロセス中に形状とサイズを維持します。

- 切削工具への対応:プラスチックを高精度に切断・成形できます。

製造業におけるプラスチック使用の利点

製造業におけるプラスチックの使用には、いくつかの利点があります。金属よりも軽量で、耐腐食性があり、電気絶縁性があり、コスト効率に優れています。CNC加工されたプラスチック部品は優れた寸法精度を誇り、厳しい公差を実現できます。また、プラスチックは設計の柔軟性にも優れており、複雑な形状にも対応できます。

- 軽量化: プラスチックは一般に金属よりも軽量です。

- 耐腐食性: 多くのプラスチックは耐腐食性があります。

- 電気絶縁: プラスチックは優れた電気絶縁性を提供します。

- コスト効率: 多くの用途では、プラスチックは金属よりもコスト効率が優れています。

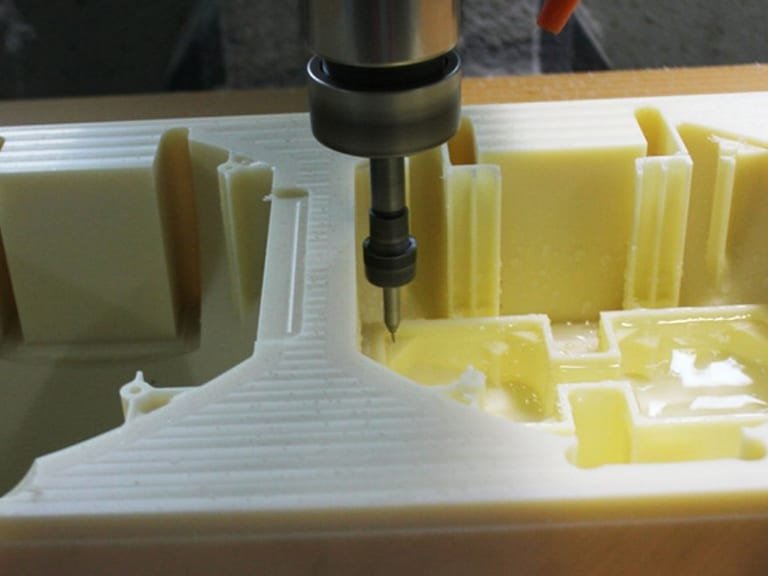

CNC加工に用いられる一般的なプラスチック材料の種類

CNC加工におけるプラスチック材料の選択は非常に重要です。加工プロセスと最終製品の性能に影響を与えます。CNC加工は、切削力に耐えられるだけの剛性があれば、熱可塑性プラスチック、熱硬化性プラスチック、エラストマーなど、様々なプラスチック材料に対応します。

熱可塑性プラスチックと熱硬化性プラスチック

熱可塑性プラスチックと熱硬化性プラスチックは、CNC加工で使用されるプラスチックの基本的なカテゴリーです。熱可塑性プラスチックは繰り返し溶融・再成形できるため、多用途に使用できます。

一方、熱硬化性プラスチックは硬化後に永続的な化学変化を起こします。その結果、優れた耐熱性と寸法安定性を備えています。これらの違いを理解することは、特定のプロジェクトに適した材料を選択する上で非常に重要です。

エンジニアリングプラスチックと汎用プラスチック

エンジニアリングプラスチックは、機械的性能、強度、耐熱性を考慮して設計されており、要求の厳しい用途に適しています。

一方、市販のプラスチックは、安価ではあるものの特殊な特性を持たない汎用素材です。これらのプラスチックの選択は、プロジェクトの性能要件とコストを考慮して決定されます。

充填プラスチックと非充填プラスチック

プラスチックは、充填材入りと非充填材入りの2種類に分類できます。充填材入りプラスチックには、ガラス繊維、炭素繊維、鉱物などの添加剤が含まれています。これらの添加剤は、プラスチックの強度、剛性、寸法安定性を高めます。非充填材入りプラスチックは、強度は劣るものの、表面仕上げが優れており、多くの場合、価格も低くなります。充填材入りプラスチックと非充填材入りプラスチックのどちらを選択するかは、加工工程と最終製品の特性の両方に影響します。

| プラスチックタイプ | 特徴 | アプリケーション |

| 熱可塑性プラスチック | 複数回溶解して再形成できる | 汎用部品、民生品 |

| 熱硬化性樹脂 | 硬化すると永久的な化学変化を起こす | 高温用途、電気部品 |

| エンジニアリングプラスチック | 高い機械的性能、強度、耐熱性 | 航空宇宙、自動車、産業機械 |

| 汎用プラスチック | 汎用性が高く、安価 | 消費財、包装 |

| 充填プラスチック | 強度、剛性、寸法安定性の向上 | 構造部品、機械部品 |

| 充填されていないプラスチック | 表面仕上げが優れ、価格が安い | 消費財、化粧品部品 |

ABSとポリカーボネート

ABS素材とポリカーボネートは、CNC加工に最適な選択肢です。汎用性が高く、幅広く使用されています。ここでは、それぞれの特性と用途、そしてメリットと違いについて解説します。.

ABSの特性と用途

ABSは広く使用されているエンジニアリングプラスチックです。軽量で優れた加工性を有し、さらに耐衝撃性と耐熱性にも優れています。優れた加工性とコスト効率により、様々な業界の試作品、機能部品、生産部品に最適です。

ABSはラピッドプロトタイピングによく使用されます 低コストで効果的な結果が得られるため、優れた絶縁性と長期的な機械的安定性を備え、電気用途に最適です。.

ポリカーボネートの特性と用途

ポリカーボネートは、その強靭性、電気絶縁性、そして軽量性で知られています。ガラスのように透明で、優れた保温性も備えているため、非常に効率的です。

ポリカーボネートは、その独自の透明性と耐衝撃性を兼ね備えた優れた素材です。医療機器、安全装備、光学部品、電子ディスプレイなどに最適です。

ABSとポリカーボネートはどちらも多用途に使用できますが、それぞれに長所と短所があります。ABSは耐衝撃性と安定性に優れており、ポリカーボネートは透明性と耐衝撃性に優れています。これらの違いを理解することで、プロジェクトに最適な素材を選ぶことができます。

高性能プラスチック

PEEKやPEIといった高性能プラスチックは、CNC加工に変革をもたらしています。航空宇宙、自動車、医療といった業界の厳しいニーズに応えています。

PEEK:特性と産業用途

PEEKは、優れた機械的特性を持つ半結晶性熱可塑性樹脂です。260℃(500°F)までの高温に耐え、耐薬品性にも優れています。また、生体適合性とリサイクル性に優れているため、医療分野や航空宇宙分野に最適です。PEEKは、様々な条件下で疲労、液体、薬品への耐性を発揮します。そのため、過酷な環境での使用に最適です。

PEI(ULTEM):特性と用途

PEI(ポリエーテルイミド)は、高い機械的強度、耐摩耗性、そして優れた耐加水分解性で知られています。琥珀色の外観、卓越した熱安定性、難燃性、そして寸法安定性により、幅広い特殊用途に適しています。

PEIは優れた電気特性と繰り返し滅菌耐性も備えており、航空宇宙部品、医療機器、半導体製造装置などに広く使用されています。

アセタール(POM)とナイロン

エンジニアはCNC加工にポリオキシメチレン(POM)とナイロンを選択することが多いです。これは、これらの材料が優れた機械的特性を持っているためです。これらのプラスチックは、その優れた特性から機械部品に好まれています。

アセタール(デルリン):特性と用途

アセタール(デルリンとも呼ばれる)は、高い剛性と強度を備え、機械加工性に優れたプラスチックです。燃料、摩耗、熱、耐候性、化学薬品への耐性に優れています。そのため、精密CNC加工部品に最適です。デルリン150とデルリン579は、優れた寸法安定性で知られる一般的なグレードです。

ナイロン(ポリアミド):特性と用途

ナイロン、またはポリアミド(PA)は、低摩擦エンジニアリングプラスチックです。高い耐衝撃性、優れた耐薬品性、そして優れた耐摩耗性を備えています。ナイロン66は、その強度と耐久性からCNC加工に広く使用されています。医療機器や自動車部品に最適です。

アセタールとナイロンはそれぞれ独自の利点を持ち、様々な機械用途に適しています。アセタールは高い剛性と低摩擦性により、ギアやベアリングなどの精密部品に最適です。ナイロンは、その強靭性と自己潤滑性により、動的な用途に適しています。

アセタールとナイロンのどちらを選ぶかは、吸湿性、化学的環境、負荷要件などの要因によって異なります。それぞれの材料の特性を理解することで、エンジニアはCNC加工において情報に基づいた意思決定を行うことができます。

特殊プラスチック

CNC加工において、優れた特性と用途を持つプラスチックが特に注目されています。様々な業界に大きな影響を与えている3つの特殊プラスチックについて詳しく見ていきましょう。

PTFE(テフロン):特性と用途

PTFE(通称テフロン)は、優れた耐薬品性、非粘着性、そして260℃までの耐熱性で高く評価されています。その用途は、化学処理、食品機器、電気絶縁、医療機器など多岐にわたります。その独自の特性は、これらの分野で非常に重要な役割を果たしています。

HDPE:特性と用途

高密度ポリエチレン(HDPE)は、多用途に使えるプラスチックです。優れた耐衝撃性、耐薬品性、耐湿性で知られています。化学薬品タンク、まな板、屋外用家具、流体処理部品の製造に使用できます。その耐久性と弾力性は、非常に大きな利点となっています。

UHMW:特性と産業用途

超高分子量ポリエチレン(UHMW)は、優れた耐摩耗性、衝撃強度、そして低い摩擦係数で知られています。耐久性と性能が重要となる産業用途に最適な素材です。コンベア部品、摩耗ストリップ、バンパー、食品加工機器などの製造に適しています。

これらの特殊プラスチック(PTFE、HDPE、UHMW)は、そのユニークな特性と CNC 加工における用途により、業界に革命をもたらしています。

CNC加工用プラスチックを選択する際に考慮すべき主な特性

CNC加工で最適な結果を得るには、プラスチック材料の特性を評価することが不可欠です。適切なプラスチックの選択は、加工プロセスと最終製品の性能に大きな影響を与えます。

機械的特性:強度、硬度、耐衝撃性

引張強度、曲げ弾性率、硬度、耐衝撃性といった機械的特性は、CNC加工時やその用途におけるプラスチックの挙動を決定する重要な要素です。例えば、硬度と引張強度は、切削片の形成や表面仕上げに影響を与えます。当社は、お客様が機械特性データシートを理解し、仕様を効果的に適用できるようサポートいたします。

熱特性:耐熱性と熱膨張

熱特性(熱たわみ温度、連続使用温度、熱膨張係数など)は非常に重要です。プラスチックは高温になると膨張する可能性があります。プラスチックの熱膨張係数は金属よりも高いため、公差が厳しい部品や温度変化のある環境では、この影響が顕著になります。

耐薬品性と環境安定性

プラスチック材料の耐薬品性と環境安定性は非常に重要です。ナイロン、アクリル、ABS、PCなどのプラスチックは、水分を吸収したり、化学物質、紫外線、その他の環境要因と反応したりする可能性があります。これらの特性を理解することが、想定される環境においてその完全性を維持する材料を選択する鍵となります。

これらの重要な特性を考慮し、コストとバランスをとることで、情報に基づいた材料選定が可能になります。これにより、無駄な費用をかけずに性能を確保できます。CNC加工用のプラスチック材料を選択する際には、加工から耐用年数に至るまで、部品のライフサイクル全体を考慮することが不可欠です。

CNC加工プラスチックの業界特有の用途

産業界はCNC加工されたプラスチックの独自の特性を活用し、革新的な製品を生み出しています。CNC加工の汎用性により、様々な業界の要件を満たす複雑なプラスチック部品の製造が可能になります。

自動車および航空宇宙アプリケーション

の中で 自動車 そして 航空宇宙 様々な分野では、CNC加工されたプラスチックが金属の代替として使用されています。これにより、高性能を維持しながら軽量化とコスト削減が実現します。ABS、PVC、PCなどの一般的なポリマーは、バンパーやハンドルなどの車両内外装部品に使用されています。PEEK、PEI、強化ナイロンなどの高性能プラスチックは、要求の厳しい用途で使用されています。これには、エンジンフード下の部品や特殊な航空宇宙部品が含まれます。

- 軽量で高性能なプラスチックは、自動車や航空宇宙の用途に使用されます。

- PEEK や PEI などの材料は、これらの業界の厳しい要件を満たします。

医療およびヘルスケア用途

の中で 医学 医療分野では、CNC加工されたプラスチックが医療機器やインプラントの製造に使用されています。PEEK、アクリル、医療グレードのポリカーボネートなどの生体適合性プラスチックは、医療機器の設計や手術器具に使用されています。CNC加工の精度により、正確な仕様と滅菌機能を備えた複雑な医療機器の製造が可能になります。

- 生体適合性プラスチックは医療機器やインプラントに使用されます。

- CNC 加工により、精密かつ複雑な医療機器の製造が可能になります。

電子機器および消費財

CNC加工されたプラスチックは、電子機器や消費財業界でも使用されています。プラスチックは電気絶縁性、成形性、そして美観に優れており、筐体やコネクタに最適です。ABSやポリカーボネートなどの素材は、耐衝撃性、放熱性、そして美しい外観を理由に選ばれています。

- プラスチックは電子機器の筐体や構造部品に使用されます。

- 材料の選択は、パフォーマンス要件と規制上の考慮事項によって異なります。

CNC加工プラスチック部品の後処理オプション

CNC加工されたプラスチック部品の品質と性能を向上させるには、後処理が不可欠です。CNC加工後、部品には粗いエッジ、目に見える工具痕、バリなどが残る場合があります。これらの処理は、望ましい表面仕上げと機能特性を実現するために不可欠です。

表面仕上げ技術

表面仕上げ CNC加工されたプラスチック部品の美観と機能特性を向上させるには、研磨技術が不可欠です。サンディングやポリッシングといった機械的な手法は、表面を滑らかにし、欠陥を除去するために用いられます。サンディングでは、サンドペーパーの目が徐々に細かくなり、望ましい仕上がりを実現します。.

高光沢仕上げが可能なプラスチックの場合、サンディング後に研磨が行われます。また、一部のプラスチックでは、蒸気研磨や溶剤研磨などの化学的手法を用いて表面品質を向上させることもできます。

- サンディング: バリや欠陥を取り除き、部品のコーティングの準備を整えたり、滑らかな仕上がりを実現したりします。

- 研磨: プラスチックに高光沢仕上げを施します。

- 蒸気 研磨特定のプラスチックの表面を滑らかにする化学的方法。

組立および二次加工

CNC加工によるプラスチック部品の製造において、組み立てと二次加工は非常に重要です。接着接合、超音波溶接、機械的な締結といった技術を用いて部品を接合します。ねじ山成形や装飾といった加工は、機能性と美観を向上させます。

- 接着接合: 接着剤を使用してプラスチック部品を接合します。

- 超音波溶接:高周波振動を使用してプラスチックを溶かして結合します。

- 機械的締結: 機械的な締結具を使用して部品を組み立てます。

設計の早い段階で後処理を考慮することで、製造が簡素化されます。適切な後処理は、CNC加工されたプラスチック部品の価値と性能を向上させ、要求の厳しい用途にも適したものになります。

結論

適切なプラスチック材料を選択することが鍵となります CNC加工 成功。幅広い種類のプラスチックは、様々な用途に適した独自の特性を備えています。プラスチックを選ぶ際には、性能要件と製造上の限界のバランスを取ることが重要です。機能要件、環境条件、製造、コストの制約を考慮してください。.

で Yonglihao Machinery金属およびプラスチックCNC加工における当社の専門知識は、材料の選定と加工を導きます。CNCプロジェクトについてご相談いただく際は、ぜひ当社のチームにご相談ください。共に高品質な製造ソリューションを目指します。

よくある質問

CNC 加工に使用される最も一般的なプラスチックの種類は何ですか?

ABS、ポリカーボネート、アセタール(POM)、ナイロン、PEEK、PEI(ULTEM)が一般的です。これらは高い耐衝撃性、耐薬品性、そして優れた機械的特性を備えています。

CNC 加工プロジェクトに適したプラスチック材料を選択するにはどうすればよいですか?

機械的、熱的、化学的特性を評価します。これにより、部品が仕様を満たし、用途に応じて良好な性能を発揮することを保証します。

製造業でプラスチックを使用する利点は何ですか?

プラスチックは、高い強度対重量比、耐腐食性、そして複雑な形状への成形性に優れています。自動車、航空宇宙、医療、消費財など、多くの産業に最適です。

CNC 機械加工されたプラスチックは高温用途に使用できますか?

はい、PEEKやPEI(ULTEM)などの高性能プラスチックは高温での使用に適しています。耐熱性に優れ、過酷な環境下でも機械的特性を維持します。

CNC 機械加工したプラスチック部品の寸法安定性を確保するにはどうすればよいですか?

寸法安定性を実現するために、加工工程を徹底的に管理しています。材料特性、公差、後加工技術を考慮し、歪みを最小限に抑えます。

CNC 機械加工されたプラスチック部品にはどのような表面仕上げオプションがありますか?

外観と性能を向上させる研磨、研削、コーティングをご提供いたします。材質と用途に応じてお選びいただけます。

CNC 機械加工されたプラスチックは医療機器に使用できますか?

はい、PEEKやPEI(ULTEM)などの生体適合性プラスチックは医療機器に使用されています。優れた機械的特性と滅菌プロセスへの耐性を備えているため、医療用途に適しています。