フライス加工の選択 CNC部品 各オペレーション名を特定のフィーチャ、データム参照、およびツールアクセス制約に関連付けると、最も効果的に機能します。「フライス加工」をフィーチャごとの計画ではなく単一のステップとして扱うと、見積もりと製造に関する多くの問題が発生します。この記事では、フライス加工オペレーションの種類を、意思決定を優先する形式で説明します。これは、見積依頼、プロセス計画、プロトタイプ製造をサポートします。.

フライス加工とは、回転するカッターが材料に食い込み、所定の面または形状を形成する工程を指します。正面フライス加工は広い平面を加工します。一方、溝フライス加工は、切削片の排出を制限した狭い溝を加工します。これらの違いは、安定性のリスク、バリの挙動、そして検査戦略に影響を与えます。.

Yonglihao Machineryでは、CNC加工サービスのレビューにおいて、フライス加工オペレーション名を共通言語として用いています。この言語は具体的なものであり、各オペレーションをフィーチャーの結果と、最初に検証すべき条件に結び付けています。このアプローチにより、プログラミングとセットアップを開始する前の想定事項を削減できます。.

ミリングオペレーションとは何ですか?

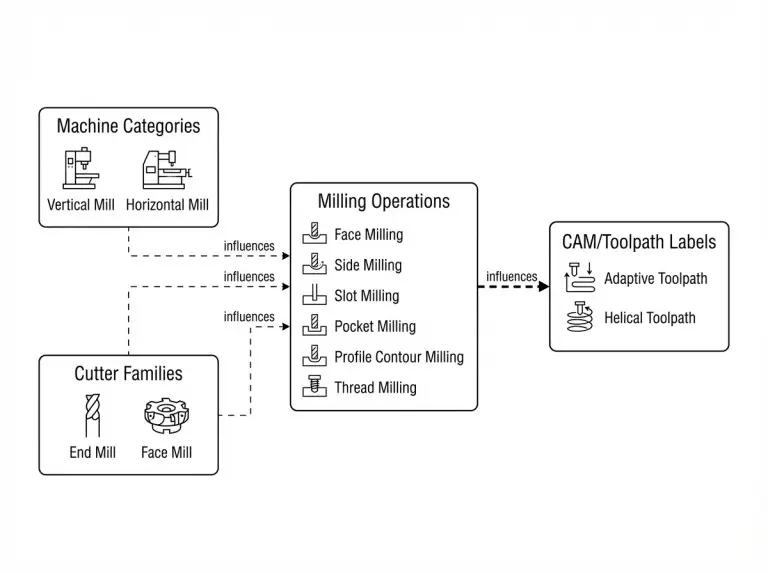

フライス加工 工具の噛み合いとフィーチャーの出力によって定義されます。機械の種類、工具ファミリー、またはCAMソフトウェアのラベルによって定義されるものではありません。操作タイプは、床面、壁面、スロット、ねじ、またはプロファイルを作成する切削動作を記述する必要があります。機械カテゴリとツールパス戦略は実現可能性に影響を与えますが、操作タイプではありません。.

垂直フライス盤や水平フライス盤などの機械ラベルは、プラットフォームと一般的なスピンドルの向きを表します。エンドミルやフェイスミルなどの工具ラベルは、様々な形状や制限を持つカッターファミリーを表します。CAMラベルは、ツールパスの生成方法を表します。これは操作上重要となる場合もありますが、ラベルはフィーチャーの出力結果を指定するものではありません。.

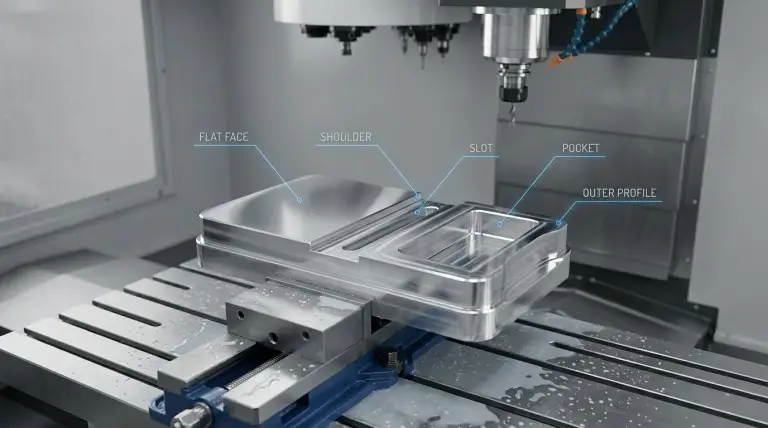

部品が複雑になっても、2つの分類レンズによって用語の一貫性が保たれます。1つ目のレンズは、主要なカッターの噛み合いです。これは、面の噛み合い、外周の噛み合い、および混合噛み合いに分類します。2つ目のレンズは、フィーチャーの形状です。これは、平面、段差、壁、スロット、ポケット、プロファイル、ねじ、およびギアの歯ごとに操作を分類します。.

フライス加工作業と機械カテゴリー

フライス加工工程名は、どの面または形状が加工対象であるかを明確に示すものでなければなりません。また、工具がどのように噛み合って加工を行うかも説明する必要があります。「基準面の正面フライス加工」は、結果が明確かつ測定可能であるため、検証可能な工程記述です。一方、「垂直フライス盤の使用」は、作成される形状を具体的に示していないため、フライス加工工程ではありません。.

工具ファミリー名を操作内容に絞り込むことで、実際に使用できるようになります。「エンドミル加工」は、溝加工、ポケット加工、プロファイル輪郭加工、あるいは様々なリスクを伴う仕上げ加工など、様々な加工方法を指す場合があります。工程計画では、まずフィーチャーの成果を明示し、次に工具ファミリーと戦略を明示する必要があります。.

カッターの噛み合いと形状による分類

エンゲージメントに基づく分類は、安定性と仕上げ挙動の予測に役立ちます。面のエンゲージメントは通常、切削時の支持と進入・退出条件に依存します。周縁のエンゲージメントは、工具の剛性、壁の高さ、そして切削に沿った一貫したエンゲージメントに依存します。.

フィーチャベースの分類により、図面に基づいた選択が可能になります。深いスロットと広いポケットは、どちらも「内部フィーチャ」であっても、異なる動作をします。ねじや歯車の歯は、独自の検査および適合制約を持つフィーチャクラスです。これらを明示的に指定する必要があります。.

製粉の選択におけるよくある誤解

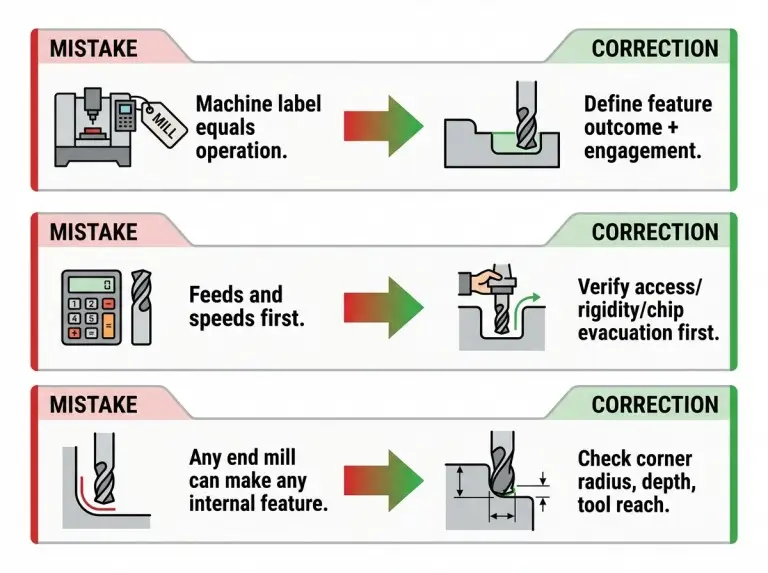

フライス加工の工程ミスの多くは、ラベルをショートカットとして使うことに起因します。形状、アクセス、検査意図の検証を省略する人が多いのです。読者は工程リストを暗記した上で、フィーチャーの拘束条件を確認せずに誤った工程を適用してしまいます。最も迅速な改善策は、専門用語を増やすのではなく、この習慣を正すことです。.

もう一つの繰り返し発生する問題は、パラメータテーブルを出発点として扱うことです。速度と送りは、材料、工具形状、剛性、クーラント戦略、そして切りくず排出に依存します。安定した加工計画は、フィーチャの実現可能性から始まります。パラメータは、制御された調整ステップとして使用されます。.

機械用語と操作タイプの混同

機械のスタイルに関する用語は、実際に実現可能性を左右する決定変数を隠蔽します。3軸CNCフライス盤は、フェースフライス加工、ポケットフライス加工、コンタリングフライス加工が可能です。しかし、工具のリーチやクランプの干渉により、深いキャビティでは加工できない可能性があります。加工工程の選択は、フィーチャの制約から始めるべきです。そして、その上で初めて、機械の能力と照らし合わせて検証すべきです。.

「ユニバーサルフライス加工」などの用語は、機械の柔軟性を表すものであり、特定の切削動作を表すものではありません。検査員は、これらの用語から、どのような面が制御されているのか、どのような形状が作られているのかを知ることができません。このギャップは、多くの場合、合否判定基準の不明確さにつながります。.

送りと速度を最後に確認する

送りと速度は、検証済みのセットアップとエンゲージプランに基づいて決定されます。パラメータテーブルから始めると、誤った確信を助長してしまいます。実際の制約は、多くの場合、工具のオーバーハング、壁面コンプライアンス、または深い溝への切りくずの詰まりなどです。検証では、まずリーチ、クリアランス、そしてサポートに焦点を当てるべきです。.

安定したフライス加工計画では、防止すべき主要な故障モードを特定する必要があります。びびり、たわみ、バリの発生は、通常、剛性と噛み合い条件に起因します。数値調整を開始する前に、これらの条件を管理する必要があります。.

CAMラベルは操作タイプではありません

CAMはツールパスを生成するワークフローです。これは、フィーチャーの成果を記述するフライス加工操作の種類ではありません。引用に適した操作記述では、フィーチャーとエンゲージメントを指定する必要があります。例えば、「キャビティ底部のポケットフライス加工」や「内ねじのねじフライス加工」などです。CAM戦略は、実装の選択肢として後から追加できます。.

この区別は重要です。なぜなら、CAMの選択によってサイクルの挙動とリスクが変化するからです。しかし、CAMの選択はフィーチャー要件を置き換えるものではありません。フィーチャーが曖昧な場合、CAMラベルでは解決できません。プロセスプランには、依然としてジオメトリ、データム、検査意図が必要です。.

フライス加工の主な種類

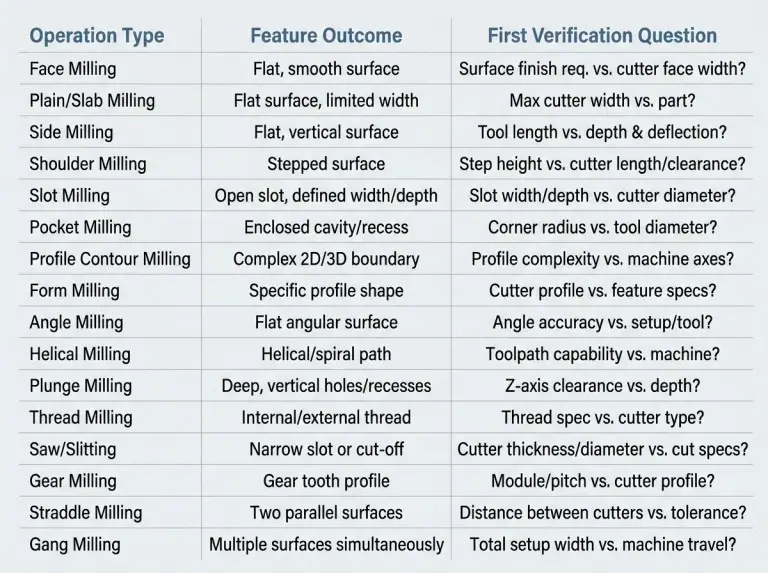

フライス加工工程の実用的なリストは、各工程とそれによって作成されるフィーチャーを関連付ける必要があります。また、最初に検証すべき拘束条件にも関連付ける必要があります。目標は工程名を暗記することではありません。形状、アクセス、測定が一致する工程を選択することです。以下の簡潔な比較表は、見積依頼書(RFQ)でよくある混乱事項をまとめたものです。.

|

よく混同される操作 |

機能の結果の違い |

選択する前に確認すべきこと |

|---|---|---|

|

フェイスフライス加工とプレーンフライス加工 |

フェースフライス加工は、フェースエンゲージメントにより広い平面を加工します。プレーンフライス加工は、外周エンゲージメントにより平坦な面を加工します。. |

カットの下のサポート、噛み合わせの一貫性、仕上げの意図が機能的か装飾的か。. |

|

サイドミリングとショルダーミリング |

サイドフライス加工では、広い壁面を形成します。ショルダーフライス加工では、シャープな90度のショルダーで明確な段差を形成します。. |

ステップデータム、ショルダー高さ制御、および壁の高さに対するツール剛性。. |

|

スロットミリングとソースリッティング |

スロットミリングは、エンドミルまたはスロットカッターを用いて溝を加工します。ソーミリングは、薄いスリットと部品の分離挙動を加工します。. |

スロットの幅、深さ、チップの排出経路、および薄い切り口が必要かどうか。. |

|

プロファイル輪郭加工とフォームフライス加工 |

プロファイルフライス加工はパスに沿って形状を生成します。フォームフライス加工は、定義された工具形状を部品に刻印します。. |

形成された形状のコーナー要件、プロファイル測定方法、および摩耗感度。. |

|

ヘリカルミリングとプランジミリング |

ヘリカルミリングランプを使用して穴やキャビティを作成します。プランジミリングは主に軸方向に材料を除去します。. |

機械の剛性、チップの排出、フィーチャの深さ、ランプまたはプランジエントリのクリアランス。. |

平面加工用フェイスミリング

選択 正面フライス加工 広い範囲にわたって平坦度が制御された平面を生成またはクリーニングする必要がある場合。主な検証事項は、切断面の下にある部品を歪みや振動なく支持できるかということです。ロバストプランでは、どの面がデータム参照であるかを指定します。また、クランプ中にそのデータムをどのように保護するかについても説明します。.

平面フライス加工

使用 平削り カッター軸がワークピースと平行になるように材料を除去し、平坦な面を作成します。主な検証課題は、たわみによるテーパーを生じさせることなく、切削長全体にわたってエンゲージメントが一定に保たれるかということです。この操作は、スラブミリングの用語と並んでよく使用されます。工程計画では、名称だけでなく、エンゲージメントと結果を明確に定義する必要があります。.

壁のサイドミリング

サイドミリング 外周刃を用いて垂直壁、肩部、側面を生成します。主な検証課題は、壁の高さと工具の突出し量が、壁の反りやびびりを回避できるほど十分に剛性を維持できるかということです。信頼性の高いプランでは、壁の形状を制御するために仕上げパスが必要かどうかが示されます。.

ステップ用ショルダーフライス加工

肩削りは、平坦な底面と垂直の壁が鋭角なコーナーで交わる、明確な段差を目標とします。検証の主な課題は、どの面が段差を制御し、基準面に対して肩部をどのように測定するかです。この工程では、肩部が組み立て可能な状態になった時点で、明確な許容差計画が必要となります。.

混合フィーチャのエンドミル加工

エンドミル加工 軸方向および径方向の噛み合いによってフィーチャを作成するために使用される広範なオペレーションファミリーを表します。主な検証事項は、どのフィーチャクラスを意図しているかということです。エンドミル加工は、スロット、ポケット、プロファイル、または仕上げ加工を意味する場合があります。工程計画では、「エンドミル加工」を完全な計画として用いるのではなく、フィーチャの結果と測定目的を明記する必要があります。.

チャネル用スロットフライス加工

スロットフライス加工 幅が制御寸法となる狭い溝を作成します。検証の主な課題は、特に深さが増すにつれて、チップが詰まることなくスロットから排出されるかどうかです。検査計画では、スロットの幅と位置を基準にしてどのように測定するかも定義する必要があります。.

内部キャビティ用ポケットミリング

ポケットフライス加工では、内部にキャビティを作成し、所定の深さのポケット底を生成します。主な検証課題は、コーナー半径、深さ、および工具クリアランスが、クランプ干渉なしに安定した工具到達距離を確保しているかということです。機能的なシールやベアリングの役割を持つポケット底は、制御面として扱います。明確な検証チェックポイントが必要です。.

エッジのプロファイル輪郭フライス加工

プロファイルコンター加工では、部品のサイズとフィット感を定義する外形と制御されたエッジパスを生成します。検証の主な課題は、どのエッジがサイズ上重要で、どのエッジが外観上重要かということです。仕上げ戦略と検査の焦点は、エッジごとに異なります。プロファイルのドリフトを防ぐため、固定具は部品を安定した基準点に常に固定する必要があります。.

定義された半径のためのフォームミリング

フォームミリングでは、定義されたプロファイルを持つカッターを用いて、ワークピースに一致する輪郭を生成します。検証の主な課題は、「プロファイル公差と測定方法によって工具摩耗の影響を制御できるか?」です。この操作は、形状が一定で、成形フィーチャとして検査可能な場合に有効です。.

面取り用アングルフライス加工

アングルフライス加工では、カッターが斜めに食い込み、面取り、溝、またはダブテール形状を形成するフィーチャを生成します。主な検証事項は、角度フィーチャがデータムによって制御されているか?工具が干渉なくアクセスできるか?工程計画には、どの角度面が機能するか、そしてどのように測定するかを明記する必要があります。.

円形フィーチャのヘリカルミリング

ヘリカルミリングは、工具を螺旋状のパスに沿って傾斜させることで、穴や円形のキャビティを生成します。主な検証課題は、工具とセットアップが傾斜中に切りくず排出に不具合を生じることなく安定した噛み合いを維持できるかということです。制御された進入と円弧補間挙動がフィーチャの品質に重要な場合は、この方法を選択してください。.

軸方向除去のためのプランジミリング

プランジ加工は、主に軸方向の進入によって材料を除去します。これは、深いキャビティや横方向のアクセスが制限されている加工に有効です。主な検証課題は、工具とセットアップがフィーチャーの壁を損傷することなく、軸方向の荷重と切削片の排出を制御できるかということです。この加工は、一般的な荒加工の近道としてではなく、アクセス制限と安定性のリスクを考慮して設計する必要があります。.

機械加工可能なねじのねじフライス加工

ねじ切りフライス加工は、ねじ山の形状を定義する螺旋状のパスに沿ってカッターを移動させることでねじ山を生成します。検証における主要な質問は、ねじ山の仕様、形状へのアクセス、検査方法が、ねじ山の妥当性を検証するのに十分なほど明確に定義されているかということです。工程計画では、はめあいの期待値や検証方法など、ねじ山の意図を確認する必要があります。単一の「標準的な」結果を前提としないでください。.

スリット加工用鋸削り

鋸削り、またはスリッティングでは、薄い円形のカッターを用いて狭いスリットや切断片を作成します。主な検証事項は、薄いカーフと制御された切断パスが必要かどうか、切断中に部品の振動を防止できるかどうかです。この作業は、薄片化に伴うワークの保持と部品の変形に敏感です。.

歯形プロファイルのギアフライス加工

ギアミリングは、歯の形状に合わせて設計されたカッターとツールパスを用いてギアの歯を生成します。検証における主要な質問は、どの歯の形状と測定方法がアプリケーションの受入れを決定するかということです。ギアのフィーチャは機能的であり、検査が中心となるため、RFQにはギアの検証方法を明記する必要があります。また、最も重要な制約条件についても明記する必要があります。.

ストラドルフライス加工平行面

ストラドルフライス加工は、2つの平行面を同時に加工します。これにより、間隔と平行度が重要な場合のセットアップ回数を削減できます。検証の主な課題は、アライメントとデータムスキームが1回のセットアップで両方の面を確実に制御できるかどうかです。検査計画では、ドリフトを診断するために、間隔制御と平行度制御を分離する必要があります。.

ギャングミリングの複数の機能

ギャングミリングでは、複数のカッターを取り付け、1回のパスで複数のフィーチャーを加工します。検証の主な課題は、フィーチャー公差が、カッター間で共有されるアライメントと振れの影響と両立するかどうかです。このアプローチは、再現性とハンドリングの低減が、追加のアライメント検証ステップを上回る場合に最適です。.

フライス加工工程の選択基準

ツールやパラメータを選択する前に、形状、データム、検査対象を検証することで、操作の選択はより適切になります。読者の皆様は、選択を優先順位付けではなく、制約チェックとして捉えるべきです。正しい操作とは、アクセスと剛性の制限下で実行・測定できる操作です。.

形状は工具の直径とリーチを決定し、それによってたわみリスクも左右します。データムは誤差の積み重ね方とフィーチャの検証方法を決定します。要件は、荒加工と仕上げ加工のシーケンスが必要かどうかを決定します。また、どの面を制御仕上げする必要があるかを決定します。.

特徴駆動型選択

フィーチャの分類は、機能を制御する面から始める必要があります。シール面と化粧面はどちらも平面にすることができます。ただし、検証の優先順位と仕上げのアプローチは異なります。ねじや歯車の歯は、受入れが検査主導であるため、フィーチャクラスに明示的に名前を付ける必要があります。.

工程選択では、各フィーチャーの制御面を特定する必要があります。スロットフライス加工は通常、チャネル幅を制御します。ポケットフライス加工は通常、底深さとキャビティクリアランスを制御します。ねじフライス加工とギアフライス加工では、フィーチャーの検証方法を定義する必要があります。形状だけでは機能的な合否を判断できない場合があります。.

データムロジックと実現可能性

データム戦略は、ワークピースの参照位置と公差の基準となる位置を決定します。フェイスミル加工では、多くの場合、初期段階で安定したデータム平面が作成されます。後工程の壁やプロファイルはこの平面を参照します。データム平面が弱いと、参照スタックが間違っているために、一貫性のある部品が製造されるにもかかわらず、組み立てに失敗する可能性があります。.

セットアップの実現可能性は、ワークの保持とアクセス方法に依存します。深いポケットは理論上は加工可能ですが、クランプによって工具の進入が妨げられたり、過度のオーバーハングが生じたりすると、実際には加工不可能になる可能性があります。信頼性の高い計画には、クランプ領域、クリアランスの想定、そしてセットアップの安定性を検証するために使用する検査面を明記する必要があります。.

許容差と表面の意図

公差の意図は、フィーチャを1つの工程で加工するか、荒加工と仕上げ加工に分割するかに影響します。はめあいを制御する壁面では、たわみを制御し、一定の許容差を残す仕上げ加工戦略が効果的です。アセンブリの高さを制御する床面では、チャタリングパターンを回避するために、安定した仕上げ条件が求められることがよくあります。.

表面粗さはリスク管理にも影響を及ぼします。バリの挙動と刃先品質は、材料と工具の出口条件に依存します。方向の選択と仕上げ工程もこれらの条件に影響を与えます。これらの決定は、機械の挙動とセットアップの剛性に依存する検証上の選択肢として捉えるべきです。.

安定性とリスクのトレードオフ

フライス加工におけるトレードオフは、加工名そのものよりも、安定性、切削片制御、そしてアクセス制限によって左右されます。チャタリングとたわみは、工具のオーバーハング、壁面コンプライアンス、そして切削モードと相関関係にあります。信頼性の高い加工計画は、主要なリスクを特定し、そのリスクを低減する加工を選択します。.

加工方法によって、切りくず排出の要件は異なります。溝切り加工と深溝加工では、切りくずが狭い空間に集中します。一方、正面フライス加工では、一般的に切りくずがより自由に分散します。これらの違いは、熱、バリの挙動、そして二次的なクリーンアップリスクなしに形状を加工できるかどうかに影響します。.

エンゲージメントと剛性の限界

剛性の限界はシステム全体に依存します。これには、スピンドル、ツールホルダー、カッター、ワークピースのクランプが含まれます。リーチの長い工具はたわみを増大させます。これにより、壁面の真直度や床面の平坦度が変化する可能性があります。安定したプランニングは、オーバーハングを最小限に抑え、フィーチャーに対する不要な噛み合いの重心を回避します。.

断続的な噛み合いや薄肉部は振動リスクを高めます。切削領域付近でパーツの支持力が限られている場合、周縁部および側面の噛み合いが不安定になる可能性があります。検証では、支持部の配置と、フィーチャー形状がパーツを柔軟なバネ状にするかどうかに重点を置く必要があります。.

チップの排出とバリの管理

切りくず排出のリスクは、出口経路が制限される深い溝やポケットで最も高くなります。切りくずの詰まりは、再切削、発熱、刃先損傷を引き起こす可能性があります。これは、表面粗さや寸法の変動として現れます。作業計画では、切りくず排出経路と、クーラントやエアによる補助の実現可能性を明確にする必要があります。.

バリ発生リスクは、材料の挙動と刃先におけるカッターの出口方向に依存します。ダウンカットやコンベンショナルカットなどの方向選択は、カッターが部品に負荷をかける方法を変える可能性があります。また、刃先の破断方法も変化させます。適切な選択は、機械のバックラッシュ制御、ワーク保持の剛性、そして刃先品質の要件によって異なります。検証可能な決定事項として扱ってください。.

ツールの到達範囲とコーナーの制約

リーチ制約は、フィーチャの深さによって長い工具が必要な場合や、治具がアクセスを遮る場合に発生します。内角半径が小さいと、小径工具の使用が強制され、たわみのリスクが高まります。工程計画には、許容可能な最小内角半径を明記する必要があります。この制約一つで、作業経路全体が変わってしまう可能性があります。.

コーナーとアクセスの制約も、プロファイルの仕上げ挙動に影響を与えます。狭い半径は、かみ合いを変え、局所的な表面の凹凸を生み出す可能性があります。検証では、どのコーナーが機能するのか、そしてどのように検査するのかを特定する必要があります。.

結論

信頼性の高いフライス加工工程の選択は、フィーチャー形状、データムインテント、検証された工具アクセスとタイプを一致させることによって行われます。 Yonglihao Machinery, 我々は、オペレーションリストを意思決定ツールとして扱います。 製粉サービス, 用語集ではなく、図面をレビューします。工程ルートを確定する前に、コーナー半径、リーチ限界、検査の優先順位を確認します。要件がセットアップの剛性や切削片の排出性に依存する場合は、その依存関係を明確にします。想定されるクランプおよび測定方法を用いて検証します。重要なデータム、機能面、アクセス制約を早期に共有します。そうすることで、部品が達成すべき成果と工程の選択を整合させることができます。.

よくある質問

実際のフライス加工工程の決定は、フィーチャー制約に依存します。プログラミングを開始する前に、これらの制約を明確にし、検証する必要があります。以下の質問は、工程の選択と検査リスクに影響を与える最も一般的な選択分岐に焦点を当てています。.

フェイスミリングとプレーンミリングはいつ使用すればよいですか?

平面フライス加工は、予測可能な平面形状を持つ広い基準面を生成する必要がある場合に、通常はより安全です。長い面に沿った外周の噛み合いが主な条件であり、セットアップによって噛み合いが一定に保たれる場合は、平面フライス加工が適しています。部品のサポート、中断のリスク、そして下流の基準面を制御する面を考慮して、選択内容を検証してください。.

スロットミリングがソースリッティングよりも優れているのはどのような場合ですか?

溝幅、深さ、位置が制御された機能的な形状の場合、スロットミリング加工が適しています。ソースリッティングは、薄い切込み、狭いスリット、または部品の分離挙動が必要な場合に適しています。切りくず排出経路、薄肉部におけるワーク保持の安定性、そして必要なスロット形状を考慮して、決定内容を検証してください。.

ねじフライス加工とタッピングのどちらを使用すればよいですか?

ねじ切りフライス加工は、ヘリカルツールパスを用いてねじ山の生成とアクセスクリアランスを制御できる場合に好まれることが多いです。タップ加工は、アクセス、ねじ山の仕様、そしてリスク許容度が軸方向成形または切削方法と一致する場合に有効です。最適な選択は、アクセス性、材料の挙動、そしてねじ山の許容度を検証する方法によって異なります。.

ヘリカルミリングとプランジミリングのどちらを選択すべきでしょうか?

穴加工において、傾斜角制御と円形形状品質が優先される場合は、通常、ヘリカル加工の方が適しています。プランジ加工は、横方向のアクセスが制限され、軸方向の除去が剛性条件に合致する場合に適しています。適切な選択は、機械の剛性、形状深さ、そして切りくず排出の信頼性に依存します。.

ギアフライス加工の見積もりでは何を定義すればよいですか?

歯形形状の意図が明確に定義されていないギアミリング加工の見積もりは行わないでください。また、機能的な受入れ基準に適合する測定方法も必要です。ギアの特性は検査によって決まります。「ギアミリング」という一般的な名称では、何を管理すべきかは明確にされていません。入力内容は、噛み合い条件、検査方法、そして機能上重要な面によって異なります。.

ストラドルミリングやギャングミリングはいつ役立ちますか?

複数の面またはフィーチャーがデータムスキームを共有する場合は、ストラドルミリングまたはギャングミリングを検討してください。また、ハンドリングの削減が測定可能な価値を持つ場合にも、この方法は有効です。これらのアプローチは、アライメントとスタックアップのリスクを高めます。間隔の検証と明確な検査戦略が必要です。フィーチャーごとに公差の優先順位が異なる場合は、別々の工程で加工する方が管理が容易になります。.