ダイカスト金型は、金属がキャビティに入る前に部品の品質を決定します。金型は、流動、エア除去、熱バランス、そして排出を制御します。優れた金型は、安定した部品、きれいな表面、そして欠陥の少ない部品を生み出します。また、予測可能なサイクルタイムも確保します。このガイドでは、金型そのものについて解説します。金型とは何か、その構成部品、そして設計プロセスについて解説します。さらに、プロジェクトに最適な金型の選び方についても解説します。.

ダイカスト金型とは?

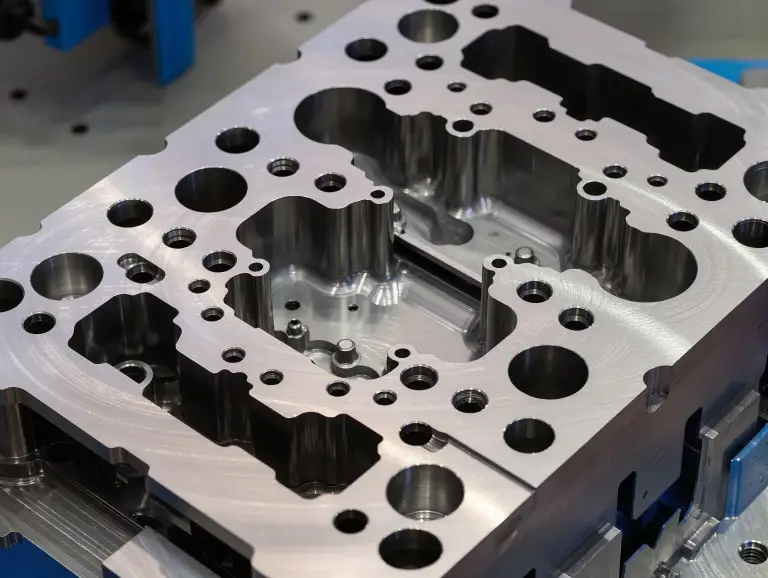

ダイカスト金型は硬化鋼で作られた工具です。溶融金属を高圧でほぼネットシェイプの部品に成形します。金型は2つの部分から構成されています。1つは 固定(静止)半分. もう一つは 可動(エジェクタ)半分. これらは閉じて部品の空洞を形成し、開いて鋳造物を解放します。.

ダイカスト金型は単なるキャビティではありません。金属の流れ、閉じ込められたガス、そして温度を制御するシステムです。また、部品の離型性も管理します。これにより、数千サイクル、あるいは数百万サイクルにわたって同じ形状の部品を製造することができます。.

ダイカスト金型内の主要システムとコンポーネント

ダイカスト金型には多くのシステムがあり、それらが連携して部品の充填、冷却、そして取り出しを安定的に行います。一つのシステムに欠陥があると、欠陥が発生することがよくあります。これは、キャビティの形状が正しくても発生する可能性があります。特に、ゲート、ベント、そして冷却が重要です。.

- キャビティとコア: キャビティは部品の外面を形成します。コアは内部のフィーチャ(穴、凹部、ポケットなど)を形成します。これらの領域の抜き勾配と表面仕上げは、突き出し痕と部品の安定性に影響を与えます。また、部品の固着を引き起こすこともあります。.

- 固定ダイと移動ダイ固定側は成形機の射出側に接続されます。多くの場合、スプルーと呼ばれる金属の入口部分があります。可動側は通常、コアと排出システムを保持します。この設計により、鋳物が可動側に留まり、スムーズに成形が行えます。.

- ゲーティングシステム: ゲートシステムは溶融金属の交通整理のような役割を果たします。スプルーはランナーに流れ込み、ランナーはゲートに流れ込みます。ゲートはキャビティへの充填を制御します。ゲートの位置と厚さは、充填パターンとウェルドラインに影響を与えます。また、ゲートの固化速度にも影響を与え、圧力と気孔率に影響を与えます。.

- ベントとオーバーフロー: ベントは、キャビティ充填時に閉じ込められた空気やガスの排出経路となります。オーバーフローは、充填完了時に最初の金属、酸化物、ガスを捕捉するのに役立ちます。これは充填完了時に発生します。ベントが不十分だと、ガスの巣、焼け、不完全な部品(ショートショット)が発生する一般的な原因となります。.

- 冷却チャネル: 冷却チャネルは金型鋼から熱を除去します。これにより金型温度が安定します。適切なレイアウトは、ホットスポット、反り、金属の固着(はんだ付け)のリスクを軽減します。また、サイクルタイムの安定化にもつながります。.

- 排出システム: エジェクタピン、スリーブ、プレートは、鋳物を曲げることなく取り外すことができます。ピンは、弱いリブ、薄い壁、そして表面の美しさを避けるように配置する必要があります。.

- スライド/コアプル: スライドとコアプルは、アンダーカットや側面形状を作り出します。これらの形状は、ダイの直線的な開口部では形成できません。スライドは加工能力を高めますが、同時に摩耗箇所も生じます。また、熱に敏感で、メンテナンスが必要となる場合もあります。.

ダイカスト金型の主な種類

コールドチャンバーダイカスト金型

この金型は、射出前に金属をショットスリーブに注ぎ込む機械用の金型です。アルミニウムや多くのマグネシウム部品によく使用されます。中型から大型の鋳造に適しています。高融点合金に適しており、ショットサイズを大きくすることができます。ただし、通常、ホットチャンバー金型よりも稼働速度が遅くなります。また、温度管理と金属の清浄度にもより敏感です。.

ホットチャンバーダイカスト金型

この金型は、射出成形システムが溶融金属中にある機械で使用できます。これにより、非常に高速なサイクルが可能になります。亜鉛や小型で複雑な部品など、高い生産速度が求められる部品によく使用され、サイクルタイムも短くなります。しかし、溶融金属の温度が高いため、ほとんどのアルミニウムには適していません。射出成形システムに腐食を引き起こす可能性があります。.

シングルキャビティモールド

シングルキャビティ金型は、1ショットで1つの部品を製造します。大型鋳造品や新規プロジェクトでは、多くの場合、シングルキャビティ金型が最適な選択肢となります。流動、ベント、温度のバランスを取りやすくなります。これは、マルチキャビティ金型よりも簡単です。サイクルあたりの生産量が少ないため、大量生産では部品1個あたりのコストが高くなる可能性があります。.

マルチキャビティ金型

マルチキャビティ金型は、1ショットで複数の同一部品を成形します。これにより、サイクル数を増やすことなく生産量を向上させることができます。需要の高い安定した部品に最適です。また、既にプロセスが実証されている場合にも適しています。この設計では、良好なランナーバランスと安定したベントが求められます。バランスが悪いと、キャビティ間の差異が生じ、不良品が発生することがよくあります。.

プロトタイプ/ラピッドツーリング金型

試作金型はスピードとコストに重点を置いています。部品の形状、適合性、機能を迅速に確認するのに役立ちます。これらの金型では、よりシンプルな冷却機構、排出機構、そして標準部品が使用される場合があります。設計チェックや少量生産に最適です。ただし、一般的に寿命は短く、表面仕上げやサイクル安定性において、完全な生産金型に匹敵しない場合があります。.

生産金型

生産用金型は、安定した大量生産のために設計されています。最適化されたゲート、冷却、ベント機能を備え、摩耗防止機能も備えています。工具鋼(アルミニウムの場合はH13クラスが一般的)と熱処理が長寿命の鍵となります。この金型の製造には時間がかかり、初期費用も高くなりますが、スクラップの削減、サイクルの短縮、停止回数の削減によりコスト削減につながります。.

ユニット/インサートベースのダイ

ユニットダイは、標準ホルダー内で交換可能なキャビティブロックを使用します。これは、部品ファミリー、設計変更、または共通の金型構造を共有する部品に便利です。このアプローチは柔軟性を向上させますが、インサートのフィット、熱膨張、およびアライメントを制御する必要があります。これにより、バリや部品の不一致を回避できます。.

トリムダイ

トリムダイは、鋳造後に使用される2つ目のツールです。ランナー、ゲートマーク、バリを除去します。特に大量生産の場合、手作業によるトリムよりも効率的で均一です。ただし、鋳造工程で発生した問題を解決するものではありません。バリがダイの摩耗やフィット不良によって悪化している場合は、鋳造ダイ自体の問題を修復する必要があります。.

|

金型タイプ |

最適な用途 |

注意すべき点 |

|---|---|---|

|

コールドチャンバー |

アルミニウム / 大きな部品 |

熱制御、換気の規律 |

|

ホットチャンバー |

亜鉛 / 小型複雑部品 |

合金の制限、腐食の問題 |

|

シングルキャビティ |

大型部品・安定した品質 |

サイクルあたりの出力が低い |

|

マルチキャビティ |

大量 |

バランス、キャビティ間のばらつき |

|

プロトタイプ/迅速 |

検証 |

寿命が短く、冷却・排出が簡単 |

|

生産 |

量産 |

リードタイムとコストの増加 |

|

ユニット/インサート |

部品ファミリー |

インサートの位置合わせと摩耗 |

|

トリムダイ |

キャスト後のトリミング |

根本的なフラッシュは解決しない |

ステップバイステップのダイカスト金型設計ワークフロー

優れた金型設計は明確なワークフローに沿って行われます。まず、部品が製造可能であることを確認します。次に、部品の周囲に流動、ベント、冷却、そしてエジェクションシステムを構築します。初期のDFM、パーティングライン、そしてリリースの決定を省略すると、後々やり直しが必要になることがよくあります。.

まず、部品の要件から始めます。これには、合金、表面仕上げ、公差、そして体積が含まれます。次に、パーティングラインとダイの開き方向を定義します。抜き勾配と肉厚戦略を確認します。次に、ゲートとランナーのレイアウトを設計します。そして、ベントとオーバーフローの位置を計画します。これにより、エアを閉じ込めることなく、完全な充填が保証されます。.

最後に、熱バランスをとるための冷却計画を立てます。次に、排出とスライドの動作を最終決定します。これにより、鋳物が損傷なくリリースされます。CAEシミュレーションはここで非常に役立ちます。鋼材を切削する前に、充填パターン、エアトラップのリスク、ホットスポットを確認できます。.

部品の品質を決定する重要な設計ルール

良好な結果を得るための最良の方法は、設計ルールとそれが防ぐ欠陥を結び付けることです。機能がどのような欠陥を防ぐのか説明できない場合、設計が不明確になる可能性があります。.

実用的なチェックリスト(設計レビュー時に使用):

- ドラフト&リリース: 部品がダイに食い込む部分には十分な抜き勾配を設けてください。これにより、引っ掛かりや引きずり跡が減少します。.

- 壁の厚さ: 急激な厚みの変化を避けてください。これにより、収縮、多孔性、反りが減少します。.

- ゲートの配置: 厚肉部を先に供給し、フローフロントの合流を制御します。これにより、コールドシャットやウェルドラインの強度低下を軽減できます。.

- ベント: 通気口は、ガスの流れが始まる場所ではなく、流れが終わる場所に設置してください。これにより、ガスの多孔性と燃焼を軽減できます。.

- 熱バランス: 高温部分は意図的に冷却してください。薄い化粧壁を過度に冷却しないでください。これにより、反りやはんだ付けが減少します。.

- エジェクターレイアウト: 突出し時にリブとボスをサポートします。表面の凹凸を避けてください。これにより、ピン跡や曲がりを軽減できます。.

|

症状 |

まず金型側をチェック |

|---|---|

|

ガス多孔性/ブローホール |

通気口/オーバーフローの位置と容量, 、ゲート乱流 |

|

コールドシャット/ショートショット |

ゲートのサイズ/位置、ランナーバランス、充填終了時のベント |

|

フラッシュ |

パーティングラインのフィット、アライメント、インサートサポート、局所的な金型摩耗 |

|

反り |

冷却バランス、ホットスポット管理、排出歪み |

|

貼り付け/はんだ付け |

表面状態、熱ホットスポット、放出戦略 |

ダイカスト金型はどのように製造され、承認されるのでしょうか?

ダイカスト金型は、機械加工、熱処理、フィッティング、トライアウトなど、管理された工程を経て製造されます。金型の一貫性は、CADモデルだけでなく、金型自体の製造とテストの質によって決まります。.

一般的な製造工程は、工具鋼の準備から始まります。次に、粗加工(CNC加工)と精密仕上げ工程に移ります。微細なディテールには放電加工(EDM)が使用されます。熱処理により鋼材は硬度と耐疲労性が向上します。その後、研磨などの表面仕上げを行い、離型性と耐摩耗性を向上させます。.

検証はあらゆる段階で重要です。寸法チェックでは主要な形状を確認し、組み立てチェックでは適切なアライメントとクリアランスを確保します。ファーストショットトライアウトは学習サイクルです。金型が安定した部品を製造できるようになるまで、ゲート、ベント、冷却を調整します。.

結論

で Yonglihao Machinery, 、献身的な ダイカストメーカー, 高性能ダイカスト金型は、協調システムとして機能することを理解しています。当社の専門知識により、金型の形状決定、ゲートによる充填、ベントによる保護、冷却による安定化、そしてエジェクションによる成形を、それぞれ正確に実行します。あらゆるシステムを欠陥防止のために設計することで、プロフェッショナルなダイカストサービスを通じて、お客様が一貫した品質、予測可能なサイクルタイム、そして金型寿命の延長を実現できるよう支援します。.

ダイカスト金型の製造にかかる典型的なリードタイムはどれくらいですか?

リードタイムは複雑さと試験内容によって異なります。数週間から数ヶ月かかる場合があります。スライド数の増加、厳しい公差、そして高い外観要件は、通常、追加のフィッティングとトライアウト工程が必要となるため、リードタイムをさらに延長します。.

コールドチャンバー金型とホットチャンバー金型のどちらを選択すればよいですか?

まず、合金と部品のサイズに基づいて選択してください。ほとんどのアルミニウム部品や大型鋳物にはコールドチャンバーが実用的です。非常に速いサイクルが必要な亜鉛部品や小型部品には、ホットチャンバーが一般的です。.

通気とオーバーフローの設計がなぜそれほど重要なのでしょうか?

キャビティは、空気が閉じ込められるのではなく、空気が抜けると同時に充填されなければなりません。充填の最後に空気が抜けないと、問題が発生します。高圧下でも、ポロシティ、焼け、ショートショットといった問題に悩まされることになります。.

ダイカストには本当に均一な壁の厚さが必要ですか?

はい、均一性は安定性と不良率低減の重要な要因です。板厚に大きなばらつきがあると、ホットスポットや収縮が発生し、その結果、巣、歪み、部品寸法のばらつきが生じる可能性があります。.

1 つの金型で複数の生産実行や改訂をサポートできますか?

はい、メンテナンスや交換が容易な設計であれば可能です。インサート、交換可能な摩耗部品、そして定期的な検査により、工具の再現性は維持されます。ただし、部品の大幅な交換には、新しいキャビティやインサートが必要になる場合があります。.