スレッドミル加工とタッピング加工はどちらも内ねじを作成しますが、機械に取り付けた後の挙動は大きく異なります。Yonglihao Machineryでは、生産量、材料の挙動、ねじのサイズと深さ、そして機械の能力という4つの要素に基づいて、どちらかを選択します。サイクルタイムが優先され、ねじの種類が標準ねじの場合、タッピング加工が有利になることが多いです。ねじのフィット制御、切削屑抑制、または部品の価値が優先される場合は、通常、スレッドミル加工の方が安全な選択肢となります。.

このガイドでは、各手法の仕組み、現場での変化、そしてねじ山の一貫性を保つために用いる選択ルールについて説明します。CNC加工における実際の部品に適用できる意思決定に焦点を当てています。完全なプログラミング講座やねじ山規格の百科事典のような内容にするつもりはありません。.

ねじフライス加工とは何ですか?

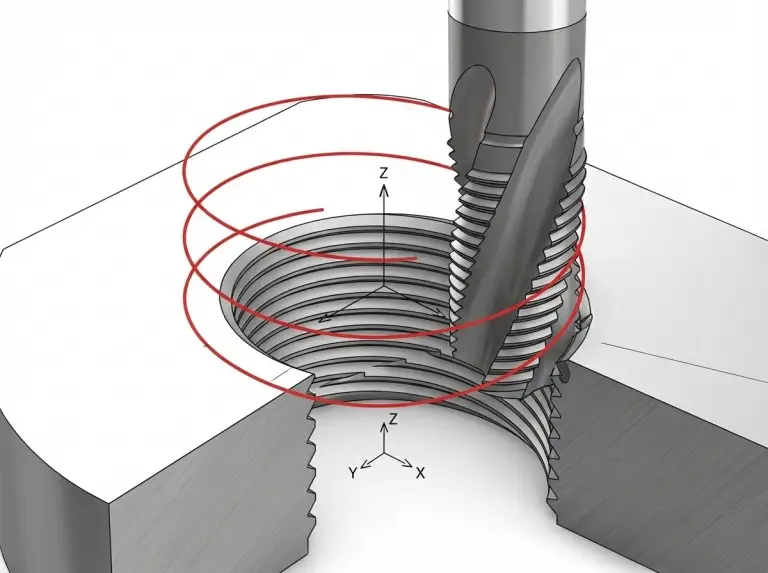

ねじ切りフライス加工 高価値部品において、ねじの嵌合を制御し、より安全な故障モードを実現する必要がある場合、これが私たちの頼みの綱です。ねじ切りフライス盤は、円軌道を描きながらZ方向に前進することでねじ山を切削し、らせん形状を形成します。工具はフライス加工なので、工具を交換するのではなく、オフセットでサイズを修正できます。何かがずれても、すぐに元に戻すことができます。.

材料が硬質、研磨性、または長い糸状の切り屑を生成する場合も、ねじ切りフライス加工が適しています。切削動作によって切り屑が短くなるため、「工具が1本折れて部品がなくなる」という状況が軽減されます。これは、ワークピースが高価な場合や、既に多くの加工が完了している場合に重要です。.

糸を形成する方法

ねじ切りフライス加工では、専用のねじ山形成工具ではなく、協調した工具の動きによってねじ山を形成します。まず、ねじ山の形状を形作るためのスペースを確保するための下穴または穴を開けます。次に、カッターが穴に入り、切削径に向かって半径方向に移動し、1回転ごとに1ピッチずつ上昇または下降しながら円軌道を描きます。.

このツールパスこそが、ねじ切りフライス加工の柔軟性を支えています。工具のピッチは重要ですが、ねじ径はプログラミングとオフセットによって一定の範囲内で調整できる場合が多くあります。この柔軟性こそが、機械の剛性と振れ制御が多くの人が予想する以上に重要である理由でもあります。.

選択するツール

ねじ切りミルの種類は、加工に必要な柔軟性と形状の一貫性に基づいて選択します。フルプロファイルねじ切りミルは、特定のねじサイズに対して、ねじ山全体を加工します。効率が高く、対象サイズに対して一貫した山と谷の形状を加工できる傾向があります。.

シングルプロファイルまたはシングルポイント型のねじ切りフライス盤は、ねじ山を1つずつ切削するため、同じピッチでより幅広い直径に対応できます。在庫を削減したい場合や、特殊な直径が必要な場合に便利です。ただし、最大深さに達するまでに複数回のパスや異なる加工戦略が必要になるため、加工時間が長くなる場合があります。.

現代のCNC加工におけるねじ切り工具の工具材質は、一般的に超硬合金です。これは、多くの標準的なタップよりも長寿命で、摩耗も予測しやすいことを意味します。また、工具の保持品質と振れ角が加工工程に大きく影響することを意味します。.

当社が実施する機械およびホルダーのチェック

ねじ切りフライス加工では、安定したラジアル切削が求められます。特に硬質合金においては、チャタリングが発生することなくラジアル方向の力に耐えられることを検証します。刃振れは有効刃径とねじサイズに直接影響するため、特に注意を払います。.

工具は穴内で円軌道を描く必要があるため、クリアランスも確認します。小径ねじの場合、使用可能な工具径とクリアランスが制限要因となる場合があります。ねじが非常に小さい場合は、工具の入手性や形状の制約から、タッピングが実用的な選択肢となる場合があります。.

タッピングとは何ですか?

タッピング スピードとシンプルさが最優先で、ねじの種類が標準ねじの場合、タップは第一選択肢です。タップは、ねじの形状に合った工具を用いて、一回のパスでねじ山を形成します。機械にリジッドタッピング機能があり、セットアップが安定している場合、タッピングは非常に高速かつ高い再現性で加工できます。.

ねじが非常に小さい場合や、深いねじが必要で、材料と切削片の排出が管理可能な場合にも、タッピングを使用します。小さなねじサイズの場合、タップは広く普及しており、小型のねじ切りフライスよりも適用しやすい場合が多いです。.

どうやってねじを切りますか?

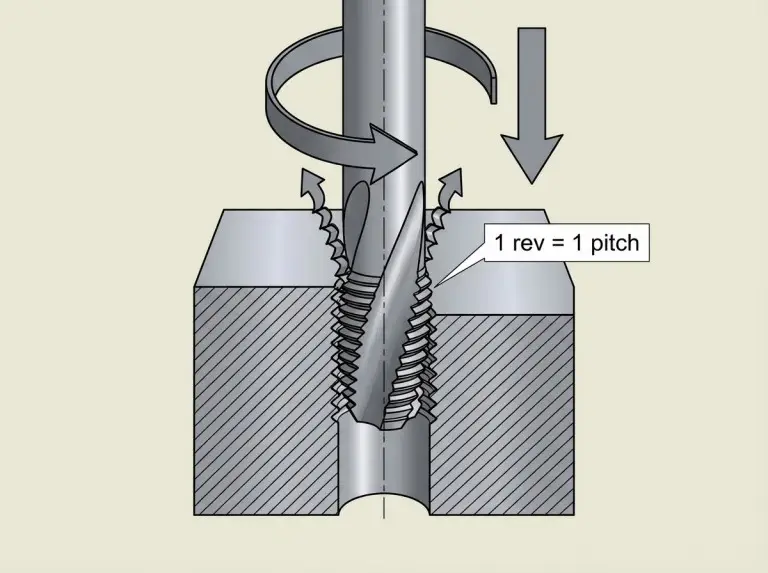

タッピングには、主軸の回転と送りの正確な同期が必要です。タップは1回転ごとに正確に1ピッチずつ進む必要があります。機械がこの関係を安定に維持できない場合、タップに負荷がかかったり、引っかかったり、破損したりする可能性があります。.

工具は一回の動作でねじを切るため、トルクが重要な要素となります。ねじ山が太く、材料が硬いほど、必要なトルクは高くなります。トルクが機械の限界に近づいたり、セットアップが不安定になったりする場合は、ねじ切りフライス加工が効果的です。.

職業別に選択肢をタップ

選択する タップスタイル 穴の種類と切削片の挙動に基づきます。貫通穴の場合は、切削片を前方に押し出すタップと組み合わせることがよくあります。止まり穴の場合は、材質と深さに応じて、切削片を引き出す設計が必要になることがよくあります。.

一部の延性材料では、成形タップは材料を切削するのではなく押しのけるため、切削屑の問題を軽減できます。適切な材料であれば成形精度が向上しますが、成形力も増大し、適切な下穴サイズが必要になります。成形が困難な材料では、切削タップを使用する方が安全です。.

タップの選定は材料特性にも配慮しています。形状やコーティングの選択は、特にステンレス鋼などの「引っ掛かりやすい」合金においては、結果を大きく左右する可能性があります。適切なタップを使用しても、潤滑とアライメントは依然として重要です。.

私たちのマシンは何をサポートする必要がありますか?

リジッドタッピング能力は現実的な分岐点です。制御システムと駆動システムが同期動作を維持できない場合、タッピングの信頼性が低下し、ミスマッチを吸収するための特殊なホルダーが必要になる場合があります。これにより変動が大きくなり、安定性が低下する可能性があります。.

アライメントは制御能力と同様に重要です。角度のずれがあるとタップへの横方向の負荷が増加し、破損やねじ山形状の不良のリスクが高まります。部品の形状や治具の都合でアライメントの確保が難しい場合は、ねじ切りフライス加工がより安全な選択肢となります。.

並べて比較

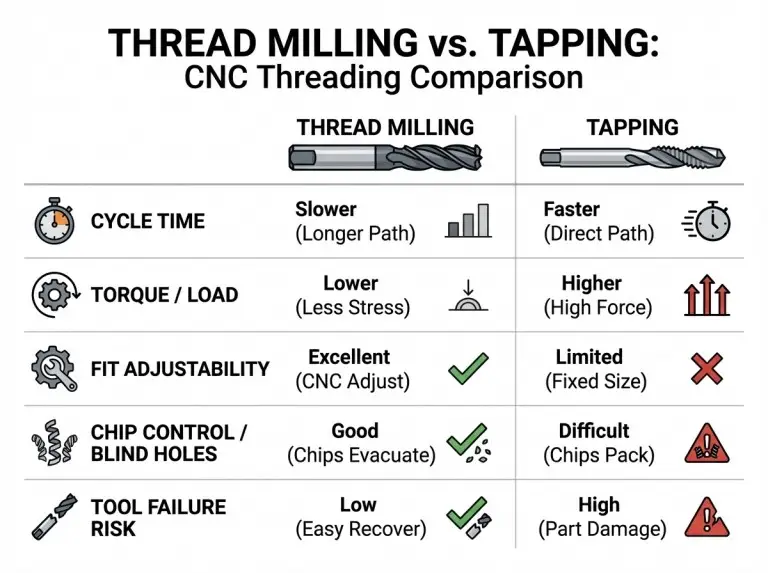

実際の現場では、サイクルタイムと制御性のどちらが優先されるかという判断が下されることが多く、部品の価値とスクラップリスクが決定的な要因となります。タップ加工は一般的に穴あたりの加工速度が速く、特にねじ山が規格化されており、何度も繰り返し使用される場合はその傾向が顕著です。ねじ切りフライス加工は、嵌合調整、切削片の制御、高価な部品の保護などが必要な場合、一般的により柔軟性に優れています。.

これを具体化するために、私たちは毎回同じ一連の要因を評価します。比較は、スループット、スピンドル負荷、ねじサイズ制御、切削片挙動、工具破損の影響など、測定可能な結果に焦点を当てています。.

サイクルタイムとスループット

ねじ切り時間がジョブの大部分を占め、多数の穴にまたがってねじ山が繰り返し形成される場合、タッピングはサイクルタイムを最短にすることが多いです。この工具は1回のパスでねじ山全体を切削します。リジッドタッピング用に設計された機械では、セットアップとプログラミングが簡単です。.

ねじ切りフライス加工は、円運動と制御されたねじれ角を必要とするため、一般的にねじ山1本あたりの加工時間が長くなります。少量生産ではこの差は小さいかもしれませんが、量産時には大きな意味を持ちます。最終的な加工時間は、加工する穴の数と、工具交換やタップ破損時の復旧のためにどれくらいの頻度で停止する必要があるかによって異なります。.

トルク/スピンドル負荷と実用的なサイズ制限

タップはトルクを必要とし、ねじ径や加工対象物が硬い場合、トルクは急激に増加します。ねじ径が大きい場合や加工対象物が硬い場合、タップ加工によって主軸と駆動系に強い圧力がかかり、加工結果のばらつきや工具の破損につながる可能性があります。.

ねじ切りフライス加工は、材料を徐々に削り取るため、トルクの制約が軽減されます。そのため、太いねじや、低速で高トルクの加工に機械が適していない場合に適しています。ねじ切りフライス加工の実際の限界は、純粋なトルクよりも、工具の可用性、クリアランス、剛性に左右されることが多いです。.

ねじのフィット制御と迅速な修正

ねじフライス加工は、ねじの嵌合を調整する必要がある場合に強みを発揮します。ねじゲージがきつすぎたり緩すぎたりする場合、工具とパスが適切であれば、工具オフセットを調整することで修正できる場合が多くあります。これによりダウンタイムが短縮され、微調整のために複数の「近い」サイズの工具を在庫する必要がなくなります。.

タッピングの場合、ねじサイズはタップ形状にほぼ「焼き付けられて」います。結果が公差外になった場合、通常はタップ(サイズバリエーションを含む)の変更、工程条件の調整、または穴サイズの変更などの修正が行われます。これは安定した生産においては効率的ですが、公差が厳しい場合やばらつきが予想される場合には柔軟性が低下します。.

チップコントロール、止まり穴、スクラップリスク

切りくず処理は、実用上最も大きな差別化要因の一つです。延性材料の場合、タッピングを行うと長い切りくずが発生し、特に深い止まり穴では溝に詰まってしまいます。その結果、トルクが増加し、破損リスクが高まります。.

ねじ切りフライス加工では、一般的に切りくずが短くなり、切りくずの排出をより細かく制御できます。これにより、深い形状や隠れた形状におけるリスクが低減されることが多く、切りくずの詰まりによって高価値部品が廃棄されてしまうような場合には、より安全な選択肢となります。切りくずトラブルが発生しやすい加工の場合、ねじ切りフライス加工はリスク低減ツールとして機能します。.

工具寿命と予測可能性(超硬ミルと一般的なタップ材料の比較)

工具寿命は工具の種類、材質、切削条件によって異なりますが、平均寿命と同様に故障モードも重要です。タップが穴の中で折れると、回収が困難になり、部品が失われる可能性があります。このリスクは、硬い材質、深い穴、そして周縁部のアライメントが適切でない場合に増大します。.

ねじ切りフライスも破損する可能性がありますが、その影響は比較的軽微です。工具が穴に対して小さく、タップのように加工中にくさびで固定されることがないため、破損しても容易に修復できる可能性があります。さらに、多くの加工においてねじ切りフライス加工の摩耗は予測しやすいため、安定した品質管理に役立ちます。.

| 決定要因 | ねじ切りフライス加工が勝つ傾向がある | タップすると勝つ傾向がある |

|---|---|---|

| スループット | 混合率が高く、穴がばらつきがあり、やり直しのリスクが高くなる | 同じスレッドが大量に繰り返される |

| 機械負荷 | トルクが懸念される、またはねじ山が大きい/硬い素材である | 機械は剛性タッピングをサポートし、負荷は管理可能です |

| フィットコントロール | オフセットによるねじクラス/フィットの微調整が必要です | 標準フィットは許容範囲内で安定している |

| 止まり穴と欠け | チップ梱包リスクが高い、または部品の価値が高い | 切りくずの排出性が良く、穴タイプがタップに適合 |

| ツールの故障の結果 | スクラップコストが高く、回収が重要 | スクラップリスクは許容範囲であり、稼働時間が優先されます |

職務制約による選択ガイド

信頼性の高い選定は、工具の好みではなく、ジョブの制約と工法を一致させることで実現します。同じ部品でも、数量、検査要件、機械の能力によっては、タッピングかフライス加工のどちらかを選択する必要がある場合があります。以下は、私たちが最も頻繁に使用するルールと、それらを無効にする可能性のある条件です。.

材料の挙動(硬度、靭性、糸状のチップ)

材料が硬質、研磨性、または糸状の切りくずが発生しやすい場合は、通常、ねじ切りフライス加工から始めます。切りくずの抑制とくさびによる食い込みリスクの低減により、工程が安定します。これは特に止まり穴の場合に当てはまります。.

材料の許容度が高く、切りくずの排出が良好な場合は、タッピングが魅力的になります。延性材料でもタッピングは可能ですが、適切なタップ形状、潤滑剤、そして穴の状態によって切りくず処理を適切に行う必要があります。.

ねじのサイズと深さ(極細ねじ、深ねじ、大ねじ)

ねじが非常に小さい場合、タップ加工が現実的な選択肢となることがよくあります。タップは広く入手可能であり、ねじ切りミルでは適合しない、あるいは壊れやすい場合があるからです。微細な形状の場合、どの方法を選択するにしても、安定性と位置合わせが非常に重要です。.

ねじ山が直径に対して非常に深い場合、切削屑の排出を制御し、機械の同期を維持できれば、タッピングは効率的です。深いねじ山と硬質材料、そして止まり穴を組み合わせると、サイクルタイムが長くなっても、ねじ切りフライス加工によってリスクを軽減できる場合が多くあります。.

ねじ山が大きい場合、ねじ切りフライス加工によってトルク制限を回避し、破損リスクを軽減できます。クリアランスと工具径は依然として確認が必要ですが、トルクが制限要因となる可能性は低くなります。.

生産量別(多品種少量生産 vs 大量生産)

同一のねじ形状を大量生産する場合、タッピングが最も効率的な方法となることがよくあります。1穴あたりのサイクルタイムの優位性が優位となる傾向があります。工程が安定すれば、工具戦略は単純になります。.

多品種少量生産や頻繁な段取り替え作業では、ねじ切りフライス加工によって工具在庫と段取り時間を削減できる場合が多くあります。1つの工具でピッチファミリー内の複数のサイズに対応でき、嵌合調整も迅速です。そのため、多くの試作や少量生産のジョブでは、ねじ切りフライス加工が好まれます。.

許容差と機能的な適合性(ゲージ、クラス、調整の必要性)

ねじ山がきつく締まり、調整が必要になることが予想される場合は、通常、ねじフライス加工の方が安全な選択肢です。オフセット補正は迅速で、ダウンタイムを削減します。これは、小ロットでねじ山のゲージを一定に保つ必要がある場合に有効です。.

ねじが標準規格で、はめあい等級が標準的なばらつきを許容する場合は、タッピングで十分かつ迅速に作業できる場合が多いです。重要なのは安定性、つまり均一な穴サイズ、良好な位置合わせ、そして適切な潤滑です。.

設備能力別(リジッドタッピング、スピンドル速度、ホルダー品質)

機械がリジッドタッピングに対応し、同期を確実に維持できる場合、タッピングは強力な選択肢となります。リジッドタッピングがなくても工程は機能しますが、変動要因が加わり、一貫性が低下する可能性があります。.

ねじ切りフライス加工では、機械の安定性と工具の保持による振れ制御が不可欠です。振れ制御が不十分だと、ねじのサイズが変動し、仕上がりが悪くなる可能性があります。ホルダーの品質が限られている場合、機械が対応していれば、タッピング加工の方が実際にはより均一なねじ山を形成できる可能性があります。.

品質とリスク管理

ねじの品質は、スローガンよりも基本によって左右されます。私たちは、セットアップの安定性、穴あけ、工具の保持、そして検査ワークフローを一つのシステムとして捉えています。ねじが破損した場合、その根本原因は多くの場合、上流工程にあります。例えば、穴サイズの誤り、アライメント不良、切りくずの排出不良、あるいはクランプの不安定さなどです。.

以下は、方法に関係なく、ほとんどのジョブに適用する制御です。.

工具保持と振れ制御

ねじ切りフライス加工では、振れ制御が最優先事項です。振れが大きすぎると、有効なカッターの噛み合いが変化し、ねじのサイズがずれる可能性があります。また、工具の摩耗が進み、表面仕上げが劣化する可能性もあります。.

また、ラジアル荷重下で微小な動きを許すマージンホルダーの使用も避けています。安定した保持は、びびりを低減し、ねじ山形状の安定性を維持します。焼入れ合金や高強度合金のフライス加工においては、この安定性がさらに重要になります。.

方法別の潤滑/冷却戦略

タッピングは工具が完全に接触し、摩擦が大きいため、強力な潤滑が不可欠です。潤滑が不十分だと、焼き付き、ねじ山の破損、破損につながる可能性があります。当社では、材料とタップの形状に応じて切削油剤を選定し、工程の一貫性を維持しています。.

ねじ切りフライス加工では、切削屑の排出と熱制御のため、クリーンなクーラントフローが効果的です。安定した切削条件と摩耗予測が目標です。具体的な方法は被削材と加工現場のクーラントシステムによって異なりますが、一貫性が鍵となります。.

最初の糸とエッジを保護するための入口/出口の動き

最初のねじ山は、多くの品質問題が発生する場所です。ねじ山の入りが悪いと、バリ、ねじ山の頂部の破損、ねじ山の歪みが生じ、ゲージの基準を満たさなくなる可能性があります。当社では、工法に応じて適切な入退出制御戦略を採用しています。.

タッピングでは、位置合わせと正確な下穴加工により、最初のねじ山を保護します。ねじ切りフライス加工では、安定したアプローチと出口によりバリの発生を抑え、上ねじ山を保護します。部品が薄肉の場合は、たわみや歪みに特に注意を払います。.

ゲージングワークフローと修正手順を迅速に適用

検査はループを閉じるものです。必要なゲージや測定方法に照らし合わせて方法と設定を確認し、プロセスを確定します。何かがずれた場合は、迅速かつ予測可能な修正経路が必要です。.

ねじ切りフライス加工では、オフセットの変更による修正が可能な場合が多いです。タッピング加工では、工具交換、穴調整、潤滑油やパラメータの変更が必要となる場合が多くあります。部品を保護しながらダウンタイムを最小限に抑えるワークフローが最善です。.

ツールが壊れた場合: 復旧の可能性と最も安全な復旧方法

タップが破損した場合、部品を紛失するリスクが高まります。必ずしもそうとは限りませんが、よくあることなので、計画の要素として考慮しています。穴が深くなるほど、また材料が硬いほど、リスクは高くなります。.

ねじ切りミルが破損した場合、多くの場合、復旧は容易ですが、形状や工具の破損状況によって異なります。実用的なポイントは、部品の価値と破損時のコストに応じて適切な方法を選択することです。高価な部品の場合は、壊滅的な破損を軽減する手法を重視します。.

結論

最良の方法とは、全体的なリスクを最小限に抑え、生産モデルに適したサイクルタイムで、お客様のねじ山要件を満たす方法です。Yonglihao Machineryでは、速度が重要で、機械がリジッドタッピングに対応している場合、大量生産の標準内ねじ加工には通常タッピングを使用します。一方、はめあい制御、切削片制御、または部品の寸法などにより、純粋な速度よりも調整性と回復性が重要となる場合は、通常、ねじ切りフライス加工を使用します。.

材質、ねじのサイズと深さ、穴の種類、目標体積をお知らせいただければ、CNC加工プロジェクトに最適な安定したねじ切り加工方法をご提案いたします。 CNC加工サービス プロバイダーとして、当社ではプロトタイプから製造までねじゲージが正しく行われるよう、同じ選択ルールを適用しています。当社の目標はシンプルです。正確に、繰り返し、スケジュールどおりにねじゲージすることです。.

よくある質問

ねじフライス加工とタッピングの主な違いは何ですか?

ねじ切りフライス加工はヘリカルフライス加工のツールパスでねじを切削しますが、タッピング加工は専用のタップを用いて1回のパスでねじ山全体を成形します。フライス加工は調整範囲が広く、高価値部品においては安全性が高い場合が多いです。一般的に、ねじ山が標準規格で、機械がリジッドタッピングに対応している場合、タッピング加工はより高速かつシンプルです。.

止まり穴にはどの方法が適していますか?

止まり穴では、切りくず詰まりのリスクがある場合、ねじ切りフライス加工の方が安全であることが多いです。通常、切りくずは短くなり、排出もより制御しやすくなります。タッピング加工も止まり穴で有効ですが、切りくず詰まりや破損を防ぐには、適切なタップ形状と安定した潤滑が必要です。.

ねじフライス加工で外ねじを作成できますか?

はい、ツールパスと形状にクリアランスが確保されていれば、ねじ切りフライス加工で内ねじまたは外ねじを作成できます。タッピングは、CNC加工において主に内ねじ加工に使用されます。同様のアプローチで外ねじ加工が必要な場合は、フライス加工の方が柔軟性が高い場合が多いです。.

ねじフライス加工が可能な場合でも、タッピングを選択すべきなのはどのような場合ですか?

標準ねじを繰り返し加工する際に最大の生産性が必要で、かつ機械がリジッドタッピングを安定して実行できる場合は、タッピングを選択してください。また、クリアランスや在庫状況によりねじ切りミルが制限される非常に小さなねじサイズの場合にも、タッピングは実用的な選択肢となることがよくあります。重要なのは、安定した穴サイズとアライメントです。.

ねじが許容範囲外の場合、ねじサイズをどのように調整しますか?

ねじ切りフライス加工では、小さなオフセット調整でねじサイズを修正できる場合が多く、これは迅速な作業とダウンタイムの削減につながります。タッピング加工の場合、修正には通常、異なるタップサイズへの変更、穴サイズと加工条件の調整が必要になります。いずれの場合も、修正方法は使用する検査方法と一致させる必要があります。.

1 台の CNC マシンでねじフライス加工とタッピングの両方を実行できますか?

はい、多くのCNC工作機械は両方に対応していますが、性能が重要です。タッピング加工は、堅牢なタッピング機能と安定した同期がメリットとなります。一方、ねじ切りフライス加工は、優れた剛性、振れ制御、そして安定したヘリカル補間の実行能力がメリットとなります。.