金属プレス加工サービス

家 » 金属プレス加工サービス

なぜ金属プレス加工が必要なのでしょうか?

金属プレス加工は現代の製造業に不可欠です。効率性、精度、そして優れた設計柔軟性から、多くのお客様にこの手法を好んでいただいています。また、材料の有効活用も最大化されるため、自動車、電子機器、医療などの業界に最適です。.

高効率

Yonglihao Machineryは金型を事前にカスタマイズすることで、金属材料を迅速かつ精密に成形することを可能にします。このプロセスは従来の方法よりも高速で、大量生産をサポートします。その結果、効率が向上し、コストが削減されます。例えば、高効率スタンピングにより、生産時間を50%以上短縮できます。.

高精度

大規模生産でも精度は損なわれません。Yonglihao Machineryは、高度な制御システムと精密な金型を統合し、すべての部品が厳格なエンジニアリング基準を満たすことを保証します。これは、精度が極めて重要な自動車や電子機器などの業界では特に重要です。.

高い材料利用率

切削加工と比較して、金属プレス加工は材料の無駄を削減し、大量生産におけるコストを大幅に削減します。ある航空機プロジェクトでは、当社のプレス加工により、無駄率が20%から5%に削減されました。これはコスト削減だけでなく、持続可能な製造方法の実現にもつながります。.

柔軟性

金属プレス加工サービスは、様々な金型を用いて様々な形状やサイズのカスタム部品を製作することを可能にします。この柔軟性は、多くの業界にとって理想的なソリューションとなっています。例えば、家電製品のお客様向けに、柔軟な金型を設計することで、迅速な設計変更と市場投入までの期間短縮を実現しました。.

カスタム金属プレス加工の重要なステップ

プレス部品の品質は、工程のステップ数によって大きく左右されます。信頼できる金属プレス加工会社を選ぶことは非常に重要です。Yonglihao Machineryでは、あらゆるステップを高精度に実行することで、数百社もの企業から信頼を得ています。.

1/設計フェーズ

この段階では、プレス加工工程の基礎が築かれます。材質、形状、サイズといった重要な要素がここで決定されます。このデータに基づいて金型を設計し、お客様と協力して3Dシミュレーションを実施します。これにより、設計の実現可能性が確保され、潜在的な問題を早期に特定することができます。.

2/ 金型製造

金型製造は工程の中核です。高品質の金型は最終製品の精度を保証します。この工程には、金型製作、仕上げ、熱処理、表面処理が含まれます。CNC技術を駆使することで、平均寿命が10万回を超える金型を製造し、メンテナンスコストを削減します。.

3/ スタンプの手順

プレス工程には、金型の組み立て、材料の投入、プレス加工、検査、そして搬出が含まれます。製品品質の鍵となるのは、安定性と精度です。当社では、リアルタイム監視システムを用いて、すべてのバッチで不良品ゼロを保証し、透明性を高めるために詳細なレポートを提供しています。.

プロフェッショナルな金属プレス加工サービス

Yonglihao Machineryは、中国で信頼される金属プレス加工会社として、長年の製造・設計の経験を誇ります。医療、自動車、航空宇宙などの業界向けにカスタムソリューションを提供しています。すべての金型はお客様のご要望に合わせてカスタマイズされ、当社のチームの専門知識により、お客様固有のニーズにお応えします。.

効率的な生産:当社では大量注文に対応するために高度な自動化設備を導入し、生産効率を向上させています。.

費用対効果: 1 回のスタンピング操作で複数のステップを完了することで、人件費とサイクル時間を削減し、より経済的なソリューションを提供します。.

精密機械加工: 当社の設備は、あらゆる部品の寸法と形状の一貫性を保証し、厳しい顧客の要件を満たします。.

幅広い用途: 当社の金属打ち抜き加工用品は、自動車製造、電子機器、家庭用品などの業界で使用されています。.

金属プレス加工とは何ですか?

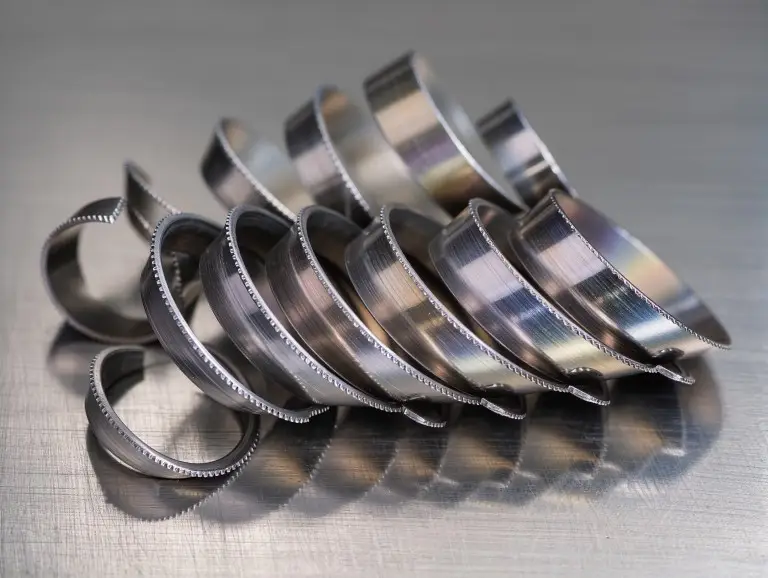

金属プレス加工は、プレス機と金型を用いて金属板を所望の形状に成形する、広く使用されている加工方法です。せん断加工や成形加工といった工程を統合することで、高い精度と均一性を実現し、複雑な部品を製造します。打ち抜き加工、パンチング加工、エンボス加工、順送型打ち抜き加工などの加工技術があり、部品の複雑さに応じて、これらの方法を個別に、または組み合わせて使用することができます。.

このプロセスはバッチ生産に最適で、自動車、産業機器、照明、医療などの業界に費用対効果の高い高精度なソリューションを提供します。Yonglihao Machineryは、銅、ステンレス鋼、アルミニウムなどの材料を用いて、カスタマイズされた金属プレス部品を提供しています。競争力のある価格、迅速な納期、そして精密なメンテナンスが当社の強みです。プロジェクトマネージャーがスムーズで効率的な製造プロセスを保証します。.

カスタム金属プレス加工のメリットとデメリット

金属プレス加工は、大規模生産において高精度かつ効率的な方法です。以下に、その長所と短所、そして当社の業界経験に基づく知見をまとめました。

| 側面 | 利点 | デメリット |

|---|---|---|

| 生産効率 | 同一部品を大量に迅速に生産することで生産性を向上します。自動スタンピングにより生産量を倍増できます。. | 金型の初期コストが高く、金型が総コストの 20% を占めています。. |

| 正確性と一貫性 | 高い精度と一貫性を保証し、ミクロンレベルの精度を実現します。. | 初期コストが高いため、小ロット生産には費用対効果が良くありません。. |

| 成形技術 | パンチングやエンボス加工などのさまざまな技術をサポートし、複雑なデザインを可能にします。. | 複雑な幾何学的形状によって制限されます。複雑なデザインには CNC が必要になる場合があります。. |

| 料金 | 大量生産でもコストが低く、材料の無駄も減ります。. | 特定の特性を持つ材料が必要であり、特殊な材料の選択肢が制限されます。. |

金属プレス加工は、そのメリットから大規模生産に最適です。しかし、デメリットとして、バッチサイズと複雑性を適切に評価する必要があることが挙げられます。小ロットプロジェクトの場合は、プレス加工と試作サービスを組み合わせることをお勧めします。CNCと比較すると、プレス加工は大量生産においてコスト効率に優れていますが、柔軟性は劣ります。.

スタンピングの種類

Yonglihao Machineryは、お客様のプロジェクトニーズに合わせて様々なスタンピングタイプをご用意しています。当社の専門家がお客様の3Dモデルと技術図面を精査し、最適な方法をご提案いたします。.

プログレッシブダイスタンピング: 大量生産、特に自動車部品のような大型部品の生産に最適です。この方法により、弊社のあるプロジェクトでは効率が20%向上しました。.

エンボス加工: 凹凸のある表面を持つ3Dデザインを作成し、美観を向上させます。家電製品の装飾パネルに使用しました。.

ハイドロフォーミング: 高圧オイルを用いて金属板を成形します。高速かつ高精度で、軽量の航空機部品に最適です。.

パンチングとファインブランキング: 滑らかなエッジを持つシートからセクションを削除します。電子機器に最適です。.

曲げとフランジ加工: ブラケットに適したU字型、V字型、L字型に成形します。このプロセスを最適化し、変形リスクを低減しました。.

トランスファーダイスタンピング: プログレッシブスタンピングに似ていますが、連続生産のためにコンベアベルトを使用します。.

深絞りスタンピング: 容器のような深い空洞部品を作成し、均一な伸張を確保してひび割れを防止します。.

4スライドスタンピング: 4 軸で部品を成形し、小型で複雑な部品の柔軟性とコスト削減を実現します。.

刻印: 金属板を硬化させて小型の円形ワークを効率的に製造します。.

パンチング: 材料を除去して正確な穴を作成し、精度を確保します。.

よくある質問

金属プレス加工とは何ですか?

金属プレス加工は、プレス機と金型を用いて金属板を特定の形状に成形する製造プロセスです。打ち抜き、パンチング、エンボス加工、成形などの工程が含まれます。このプロセスは高い精度と均一性を保証するため、自動車、電子機器、医療などの業界における大規模生産に最適です。.

金属プレス加工の利点は何ですか?

金属打ち抜き加工の主な利点は次のとおりです。

- 高効率: 大規模生産に対応し、生産時間を短縮します。.

- 高精度: すべての部品の寸法と形状の一貫性を保証します。.

- 材料効率: 材料の無駄を最小限に抑え、生産コストを削減します。.

- 柔軟性: さまざまな形状やサイズのカスタムデザインが可能になります。.

これらの利点により、金属プレス加工は多くの業界で好まれる選択肢となっています。.

適切な金属プレス加工会社を選ぶにはどうすればよいでしょうか?

金属プレス加工会社を選択する際には、次の要素を考慮してください。

- 経験と専門知識: Yonglihao Machinery のような、業界で豊富な経験を持つ企業を探してください。.

- 技術と設備: 精度と効率性を確保するために、会社が高度なスタンピング装置を使用していることを確認します。.

- 包括的なサービス: 設計から製造まで、エンドツーエンドのソリューションを提供する会社を選択してください。.

- 顧客レビュー: フィードバックとケーススタディをチェックして、信頼性と品質を評価します。.

金属プレス加工はどのような業界で使用されていますか?

金属プレス加工は、以下を含むさまざまな業界で広く使用されています。

- 自動車: エンジン部品、構造部品、ブラケット用。.

- エレクトロニクス: コネクタや筐体などの精密部品に。.

- 医学: 高精度医療機器部品用。.

- 航空宇宙: 軽量、高強度部品向け。.

- 家電製品: 装飾パネル、サポート、その他の部品用。.

Yonglihao Machinery は、業種を問わず、お客様のニーズに合わせた金属打ち抜き加工サービスを提供します。.

金属プレス加工は環境に優しいですか?

はい、金属プレス加工は環境に優しいプロセスです。切削加工と比較して、材料の無駄を減らし、材料利用率を向上させます。Yonglihao Machineryでは、持続可能な製造手法を採用し、お客様のグリーン生産目標の達成を支援しています。.

Yonglihao Machinery ではどのような種類の金属打ち抜き加工を提供していますか?

当社は、以下を含む幅広い金属プレス加工サービスを提供しています。

- プログレッシブダイスタンピング: 大型部品の大量生産に最適です。.

- エンボス加工: 装飾的かつ機能的な 3D デザインに。.

- 深絞りスタンピング: 容器などの深い空洞部品を作成する場合。.

- ファインブランキング: 精密部品の滑らかなエッジを保証します。.

- 4スライドスタンピング: 柔軟な設計の小型で複雑な部品に適しています。.

弊社の専門家がお客様のプロジェクト要件に基づいて最適な方法を推奨します。.

金属プレス加工にはどのような材料を使用できますか?

Yonglihao Machinery は、次のようなさまざまな素材に対応します。

- ステンレス鋼

- アルミニウム

- 銅

- その他の合金

素材の選択は、製品のデザイン、機能、そして環境によって異なります。プロジェクトに最適な素材選びをお手伝いいたします。.

金属プレス加工プロジェクトの典型的なリードタイムはどれくらいですか?

リードタイムはプロジェクトの複雑さと生産量によって異なります。一般的には以下のとおりです。

- 金型設計と製造: 2〜4週間。.

- 量産: 注文サイズによって異なります。.

私たちは、期限どおりの納品を確実にするために、各プロジェクトの開始時に詳細なタイムラインを提供します。.

金属プレス加工は費用対効果が高いですか?

はい、金属プレス加工は、特に大量生産において非常に費用対効果が高いです。初期の金型費用は高額になる場合がありますが、大量生産においては単価が下がるため、すぐに相殺されます。小ロットプロジェクトの場合は、プレス加工と試作サービスを組み合わせてコストを最適化することをお勧めします。.

Yonglihao Machinery の金属プレス加工サービスのユニークな点は何ですか?

信頼できる金属プレス加工メーカーとして、Yonglihao Machinery は以下を提供します。

- カスタムソリューション: お客様の特定のニーズを満たすカスタマイズされた金型とプロセス。.

- 効率的な生産: 大量注文に対応する高度な自動化設備。.

- 厳格な品質管理: 詳細な検査レポートによる欠陥ゼロの生産。.

- グローバルスタンダード: すべての製品は国際品質基準を満たしています。.

カスタム金属スタンピング プロジェクトを開始するにはどうすればよいですか?

Yonglihao Machinery でプロジェクトを開始するのは簡単です。

- お問い合わせ: 設計図や 3D モデルを共有します。.

- 要件分析: 当社のチームがお客様のニーズについて話し合い、最適な材料とプロセスを推奨します。.

- 金型設計: 実現可能性を確認し、潜在的な問題に対処するために 3D シミュレーションを作成します。.

- 生産と配送: 高度な設備を使用して、部品を効率的に生産し、時間どおりに納品します。.

プロジェクトの規模に関係なく、当社は高品質の金属プレス製造サービスを提供することに尽力しています。.