金属ダイカストは、迅速かつ効率的な製造プロセスです。溶融金属を高圧下で金型に注入し、精密な部品を迅速に製造します。ダイカストサイクルは通常数秒から1分程度ですが、プロジェクト全体の期間は数週間から数ヶ月に及ぶこともあります。これは、金型の作成、, 試作製作, 、そして生産規模。これに対し、低圧鋳造法や重力鋳造法では、1サイクルあたり数分かかります。ダイカストの時間に影響を与える要因を理解することは、メーカーにとって効率向上とコスト削減に不可欠です。部品の形状、肉厚、冷却時間、金型の複雑さなど、重要な要因はすべてサイクル速度に直接影響します。この記事では、ダイカストの各段階、時間に影響を与える要因、そしてより良い計画とコスト削減のための生産最適化戦略について考察します。.

金属ダイカストとは?

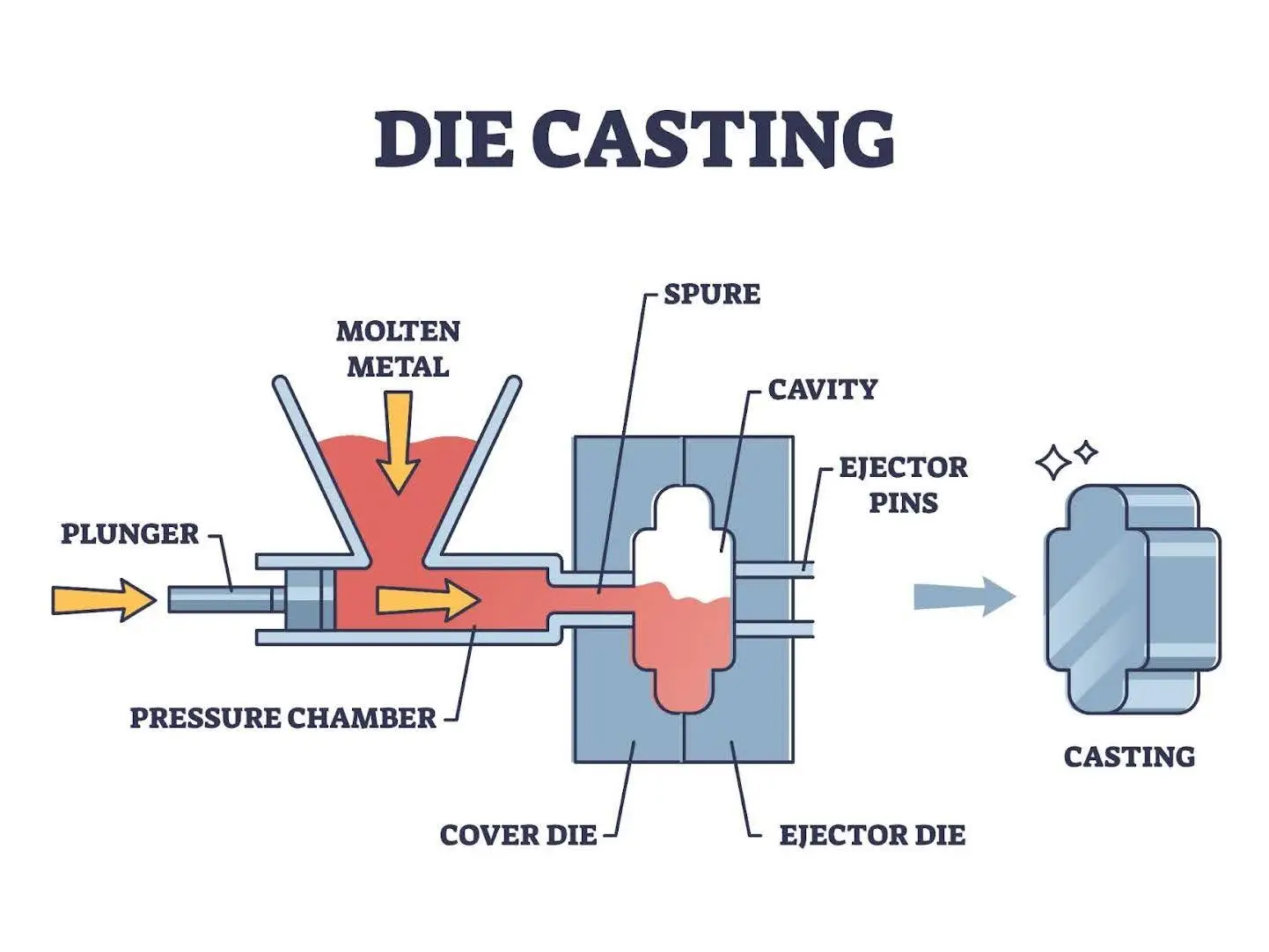

金属ダイカストは、溶融金属を高圧下で金型のキャビティに注入するプロセスです。この方法は、精密で複雑な金属部品を製造し、幅広い業界で広く利用されています。主な利点は高速性で、サイクルは通常数秒から1分程度で完了します。ダイカスト協会の報告書などの業界データによると、高圧ダイカストの平均サイクルタイムは15秒から60秒です。これは、大量生産に最適です。例えば、自動車業界では、耐久性と軽量性を兼ね備えたエンジンブロックの製造にダイカストが使用されています。.

その ダイカストプロセス ダイカストは、金属を溶かし、金型に注入し、冷却・凝固させ、最後に型から取り出すという一連の工程で構成されます。各工程が最終製品の品質に影響します。ダイカストは他の鋳造方法と比較して、優れた表面仕上げを実現し、追加加工の必要性を低減します。適切な合金を選択することで、生産速度をさらに向上させることができます。例えば、亜鉛合金は融点が低いため、冷却が速くなります。.

ダイカストサイクル:ステップごとの詳細

ダイカストサイクルは、生産時間と品質を左右するいくつかの重要な段階で構成されています。これらの段階を理解することは、効率を最適化するために不可欠です。サイクルは通常数秒から1分かかりますが、部品の複雑さや 金型設計 所要時間に影響を与える可能性があります。Yonglihao Machineryでは、エンジニアがシミュレーションソフトウェアを使用して各段階を分析し、遅延を最小限に抑えています。.

準備:カビ対策

サイクルは金型の準備から始まります。準備には、洗浄、潤滑剤の塗布、適切な温度への予熱が含まれます。このステップにより、安定した品質が確保され、気泡や変形などの欠陥が防止されます。予熱には通常1~5分かかりますが、自動化システムを使用すれば数秒に短縮できます。適切な予熱を行うことで、冷却時間も10%短縮できます。.

この段階では金型のメンテナンスが非常に重要です。複雑な金型は準備に時間がかかり、金型の材質や環境温度といった要因が効率に影響を与える可能性があります。このステップをスムーズに行うことで、サイクル全体の基盤が築かれます。.

射出成形:高速注入

金型の準備が整うと、溶融金属が高速・高圧で射出されます。この工程で充填速度と圧力が決定され、部品の品質に直接影響を及ぼします。アルミニウムや亜鉛などの流動性の高い金属は、通常1~5秒で完了する高速射出が可能です。高圧ダイカストでは、均一な分布を確保するために、数千PSIに達する圧力がかけられます。.

部品の形状は射出速度に影響を与えます。複雑な形状では、ボイドの発生を防ぐために高い圧力が必要になります。Yonglihao Machineryでは、CFDシミュレーションを用いてこの段階を最適化し、不良率を低減し、効率を向上させています。.

凝固と冷却:最も長い段階

射出成形後、金属は金型内で固化し、冷却されます。この段階は最も時間がかかり、サイクルタイム全体の50~70%を占めます。冷却時間は、肉厚や合金の種類などの要因によって異なります。薄肉部品(2mm)は5~10秒で冷却できますが、厚肉部品では30秒以上かかる場合があります。.

例えば、アルミダイカストにおいて水冷式金型を使用すると、冷却時間を20秒から7秒に短縮できます。この段階を最適化することは、部品を損傷なく型から取り出すことと、全体的なサイクルタイムを短縮するために不可欠です。.

排出とリセット:サイクルの完了

金属が固化すると、エジェクタピンが部品を金型から押し出します。このプロセスには通常1~4秒かかります。自動化ロボットはこれを3秒未満に短縮し、手作業による遅延を回避できます。部品の固着やピンの位置ずれなどの問題により、この時間が長くなる場合がありますが、サーボ駆動システムにより効率性を維持できます。.

金型が突き出た後、金型は開き、次のサイクルのためにリセットされます。この段階の効率は設備の設計に依存します。例えば、マルチキャビティ金型では、複数の部品を同時に製造できます。.

ダイカストプロジェクトの典型的なタイムライン

ダイカストプロジェクトは、設計から製造まで複数の段階を経ます。全体の納期は、金型製作(4~6週間)、試作製作(2~4週間)、そして製造(数週間または数ヶ月)で構成されます。しかし、個々の部品の製作は数秒単位で行われます。このタイムラインを理解することで、メーカーは予算と納期を計画しやすくなります。Yonglihao Machineryでは、プロジェクト管理ツールによって、あらゆる段階で透明性と効率性を確保しています。.

設計から初回生産まで

この段階では、部品設計、金型コストの見積もり、顧客仕様に関する協議などを行います。直線状のパーティングラインは金型コストを削減しますが、複雑な形状には摺動部が必要となる場合があり、時間が長くなる可能性があります。公差限界と表面仕上げも重要な考慮事項です。.

設計には通常1~2週間、金型製作には4~6週間かかります。試作にはテストと調整のためさらに2~4週間かかります。早期のシミュレーション解析により、この段階を15%短縮できます。.

設計が確定すると、最初の生産工程で品質基準が検証されます。ここでの決定は、その後の生産効率に影響を与えます。.

生産のスケーリングと最適化

初回実行後、焦点はスケーリングと最適化に移ります。これには、機械パラメータ、冷却システム、部品ハンドリングの調整が含まれます。データ分析により、冷却遅延などのボトルネックを特定し、改善策を実施します。継続的なモニタリングにより、一貫性が確保されます。.

設計段階でのスケーラブルな金型の選択など、意思決定によってこのプロセスは簡素化されます。Yonglihao Machineryでは、リアルタイム監視ソフトウェアによって生産量が20%増加しました。.

生産スケジュールは注文規模によって異なります。小ロットであれば数週間で完了しますが、大ロットであれば数ヶ月かかる場合があります。プロジェクト全体のスケジュールは、スピードと品質のバランスを考慮します。.

ダイカストにかかる時間:サイクルタイム分析

ダイカストのサイクルタイムは生産効率を左右する重要な要素であり、使用する方法によって異なります。高圧ダイカスト(HPDC)はサイクルタイムが短いことで知られており、大規模生産に最適です。一方、低圧ダイカスト(LPDC)はサイクルタイムは長くなりますが、多くの場合、より高い品質が得られます。これらの違いを理解することで、メーカーはニーズに合った適切な方法を選択することができます。.

高圧ダイカスト時間

高圧ダイカスト サイクルタイムは数秒から1分と、そのスピードで高く評価されています。このスピードは高圧によるもので、これにより金属の急速な充填と凝固が可能になります。壁厚や冷却システムなどの要素もサイクルタイムに影響します。効率的な冷却システムを導入することで、サイクルタイムをさらに短縮できます。業界データによると、HPDCの生産性はLPDCの2倍にまで向上するため、大量生産には最適な選択肢となっています。.

低圧ダイカスト時間

低圧ダイカスト, 一方、LPDCはサイクルタイムが長く、通常1~2分程度です。これは充填速度が遅く、圧力プロファイルが異なるためです。しかし、LPDCは欠陥が少なく、気孔率が低いなどの利点があり、品質が重視される用途に適しています。.

HPDC と LPDC を比較することで、メーカーは生産量、コスト、特定のアプリケーションのニーズに基づいて情報に基づいた決定を下すことができます。.

ダイカスト時間に影響を与える要因

ダイカストのサイクルタイムにはいくつかの要因が影響します。 素材の選択, 、設計の複雑さ、そして機械の設定。これらの要素を理解することは、効率を最適化し、コストを削減するために不可欠です。.

合金の選択

使用する合金の種類はダイカストの鋳造時間に大きな影響を与えます。亜鉛などの融点の低い合金は、アルミニウムに比べて冷却が速く、サイクルタイムも短くなります。熱伝導率と凝固速度も重要な役割を果たします。私たちは、各プロジェクトにおいて、合金の要件を分析し、最適な鋳造条件を決定します。.

金型設計と複雑さ

金型の複雑さはサイクルタイムに直接影響します。複数のキャビティやフィーチャを持つ複雑な設計では、充填と取り出しに時間がかかります。可能な限り金型設計を簡素化することで、品質を損なうことなく生産時間を短縮できます。.

マシンの仕様と設定

機械の性能と設定も重要です。高圧成形機は部品の生産速度は速くなりますが、より複雑な金型が必要になります。射出速度や圧力などのパラメータを調整することで、サイクルタイムを最適化できます。Yonglihao Machineryでは、経験豊富な技術者が機械を最高のパフォーマンスに調整します。.

部品サイズと壁の厚さ

部品のサイズと肉厚は、特に冷却段階において重要な要素です。薄肉部(2~3mm)は5~7秒で凝固しますが、厚肉部(8~12mm)は20~30秒以上かかる場合があります。水冷式金型などの高度な冷却技術は、冷却時間を最小限に抑えるのに役立ちます。.

| 壁の厚さ(mm) | 冷却時間(秒) |

|---|---|

| 2-3 | 5-7 |

| 5-8 | 10-15 |

| 8-12 | 20-30 |

ダイカストと他の鋳造方法:時間の比較

ダイカストはスピードと精度に優れていますが、他の鋳造方法と比較するとどうでしょうか?このセクションでは、ダイカストと他の技術の時間差について解説し、メーカーがニーズに最適なプロセスを選択できるよう支援します。.

ダイカストと砂型鋳造の時間

ダイカストと砂型鋳造は、生産スケジュールが大きく異なります。ダイカストは高精度が求められるプロジェクトに最適で、サイクルタイムは15秒から60秒です。砂型鋳造はサイズや材質の柔軟性が高いものの、手作業のため製造に時間がかかります。生産時間は数時間から数日に及ぶこともあります。.

| 鋳造方法 | サイクルタイム | 生産量 |

|---|---|---|

| ダイカスト | 15~60秒 | 高い |

| 砂型鋳造 | 数時間から数日 | 低~中 |

ダイカストとインベストメント鋳造の時間

インベストメント鋳造(ロストワックス鋳造)は、パターン作成やシェルの組み立てなど、時間のかかる複数の工程を伴います。そのため、生産時間は数秒ではなく数日単位になります。インベストメント鋳造はより高い精度と設計の自由度を提供しますが、ダイカストははるかに高速です。.

これらの方法の選択は、生産量、部品の複雑さ、時間的制約などの要因によって異なります。ダイカストはスピードと効率性に優れているため、複雑な部品の大量生産に最適です。ただし、表面仕上げや材料の柔軟性などの特定の要件には、他の方法の方が適している場合があります。.

さらに読む:インベストメント鋳造とダイカスト: どちらがあなたのアプリケーションに適していますか?

ダイカストサイクルタイムを最適化する戦略

ダイカストのサイクルタイムは、金型設計、プロセスパラメータ、冷却方法の戦略的な最適化によって大幅に短縮できます。これらの戦略は、効率向上と生産コスト削減に不可欠です。.

金型設計最適化技術

金型設計はサイクルタイムに大きな役割を果たします。壁厚の最適化、抜き勾配の活用、効率的なゲートシステムの設計といった技術は、サイクルタイムに大きな違いをもたらす可能性があります。.

| 最適化技術 | サイクルタイムへの影響 | 例 |

|---|---|---|

| 壁厚の最適化 | 冷却時間を短縮 | 2.5 mmの壁:7秒の冷却時間 |

| ゲートシステム設計 | 材料の流れを改善する | 流線型のゲートが乱流を低減 |

| ドラフト角度 | 部品の取り出しを容易にする | 排出力を30%低減 |

プロセスパラメータの調整

射出圧力、温度、サイクルタイミングなどのプロセスパラメータを微調整することで、サイクルタイムを最適化することもできます。これらの調整により、品質を損なうことなく生産速度を向上させることができます。.

- 高圧ダイカストは、高速射出により高速サイクルを可能にします。.

- 最適化された温度制御により過熱を防ぎ、一貫した凝固を保証します。.

- 正確なサイクルタイミングにより、無駄が削減され、効率が向上します。あるプロジェクトでは、自動調整により生産量が15%増加しました。.

高度な冷却方法

高度な冷却技術は、凝固を加速させることでサイクルタイムを大幅に短縮します。銅インサート、高効率冷却システム、熱管理材料の使用により、冷却効率が向上します。.

結論

ダイカストプロジェクトの成功は、生産時間と部品の品質および完全性のバランスにかかっています。この記事では、合金の選択や金型設計から、機械の設定や冷却技術に至るまで、ダイカスト時間に影響を与える要因を詳しく検討しました。これらの要素を理解することは、効果的な生産計画、コスト見積もり、そして競争力のある操業の維持に不可欠です。.

各段階を最適化することで カスタムダイカスト 準備、射出、冷却、そして取り出しという一連の工程を踏むことで、メーカーは品質を犠牲にすることなくサイクルタイムを大幅に短縮できます。Yonglihao Machineryはアルミニウムおよび亜鉛ダイカストを専門とし、お客様がスピード、品質、コストの完璧なバランスを実現できるよう尽力しています。当社の専門知識を活用することで、メーカーはダイカスト工程を効率的かつ効果的に実施できます。.

よくある質問

高圧ダイカストの標準的なサイクルタイムはどれくらいですか?

高圧ダイカストのサイクル時間は、部品の複雑さ、材料、機械の仕様によって異なりますが、通常は数秒から数分程度です。例えば、亜鉛の塗布では1サイクルあたりわずか4秒で完了します。正確な予測には、シミュレーションツールの使用をお勧めします。.

合金の選択はダイカストの時間にどのように影響しますか?

亜鉛のような低融点合金は、アルミニウムのような高融点合金に比べて、一般的にサイクルタイムが短くなります。流動性と凝固速度もプロセスに影響を与えます。.

ダイカストのサイクルタイムに影響を与える要因は何ですか?

重要な要素には、金型設計、機械設定、部品サイズ、肉厚、材料の選択などがあります。これらの要素を最適化することで、サイクルタイムを短縮し、効率を向上させることができます。例えば、高度な機械では、肉厚の影響を相殺できるため、冷却時間を20秒延長できる場合があります。.

金型設計はダイカストの時間にどのような影響を与えますか?

効率的なゲート、ベント、冷却システムを備えた適切に設計された金型は、サイクルタイムを大幅に短縮できます。しかし、複雑な設計は生産時間を延長する可能性があります。早期の最適化により、遅延を回避し、スムーズな運用を確保できます。.

ダイカストと砂型鋳造のサイクルタイムの違いは何ですか?

ダイカストは、サイクルタイムが15~60秒と、砂型鋳造に比べてはるかに高速です。砂型鋳造は数時間から数日かかることもありますが、ダイカストの高圧効率は砂型鋳造の手作業工程とは対照的です。.

ダイカストのサイクルタイムを最適化できますか?

はい、金型設計の最適化、プロセスパラメータの調整、高度な冷却方法といった戦略を通じて実現できます。これらの改善により、サイクルタイムを短縮し、全体的な効率を向上させることができます。.

アルミニウムおよび亜鉛ダイカストの一般的なサイクルタイムはどれくらいですか?

アルミダイカストの鋳造サイクルは、部品の複雑さに応じて30秒から数分程度です。亜鉛ダイカストは融点が低いため、鋳造サイクルは通常15秒から60秒と高速です。.