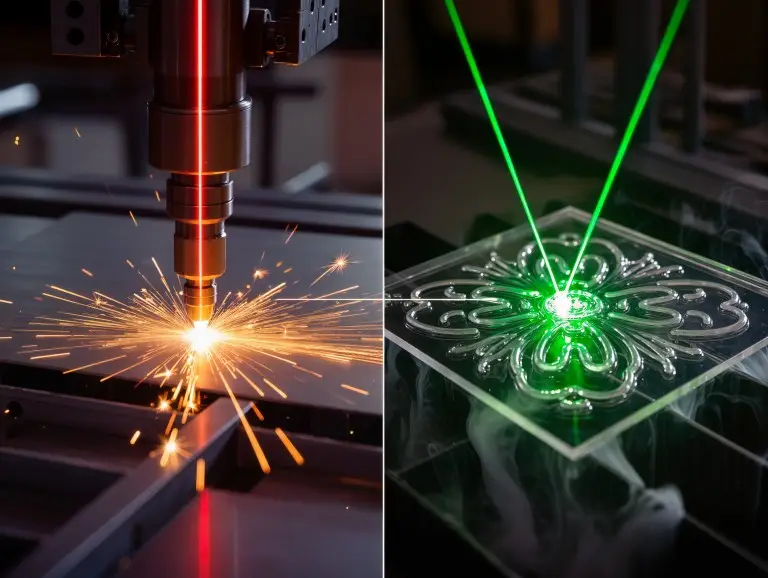

レーザーカッティングとレーザー彫刻は、試作品や少量生産に用いられる精密な手法です。レーザーカッティングは、部品の形状を切り出すように、素材を完全に分離します。一方、レーザー彫刻は、永久的な刻印を追加するように、表面のみを変化させます。.

目的によって選択は異なります。パーツを分割する必要がある場合はカッティングを、表面にマークを追加する必要がある場合は彫刻をご利用ください。また、位置合わせの誤差を防ぐために、両方を併用することもできます。このガイドは、希望する効果、素材、ファイルの種類に基づいて適切なプロセスを選択するのに役立ちます。.

レーザー切断とレーザー彫刻は実際に何を行うのでしょうか?

レーザー切断は材料の厚み全体を切断します。大きなシートから部品を切り離すため、正確な形状ときれいなエッジが得られます。ナイフで紙を切るようなもので、より高精度です。レーザーは刃物で切る場合のような機械的ストレスを回避します。.

対照的に、, レーザー彫刻 表面層のみを除去または変化させます。部品の構造を破壊することなく、永続的な痕跡を残します。これは、完全に切断するのではなく、表面に文字を刻むようなものです。.

簡単に言えば、切削は部品の形状を変え、彫刻は部品の表面を変えます。.

試作においては、切削加工は部品の形状、エッジの品質、サイズに重点を置きます。彫刻加工は、コントラスト、視認性、そして深さの調整に重点を置きます。2つの別々の部品が必要な場合は切削加工を選択し、1つの部品にマークを追加する必要がある場合は彫刻加工を選択します。これらの工程における安全対策としては、事故を防ぐための放射線からの保護と適切な換気が挙げられます。.

多くのプロトタイププロジェクトでは、両方の方法を同時に使用しています。1回のセットアップで、まず外形をカットし、次に部品番号、曲げ線、または組み立て用のマークを刻印することができます。これは効率的であり、複数の機械を使用することによる位置合わせの誤差を軽減します。この組み合わせたアプローチは、約80%の電子機器筐体のプロトタイプに適しています。これにより、お客様は余分な手順を踏むことなく、部品の組み付け方法を迅速に確認できます。.

結果に影響を与える主な違い

最も早い判断方法は、各プロセスがもたらす物理的な変化を比較することです。重要な違いは「深さと動きのスタイル」です。以下の表に主な違いを示します。.

|

決定ポイント |

レーザー切断 |

レーザー彫刻 |

|---|---|---|

|

出力 |

別々のパーツ、穴、アウトライン |

永久的なマーク、テクスチャ、凹んだディテール |

|

深さ |

完全貫通 |

表面除去/制御された深さ(通常0.01~0.5mm) |

|

モーションスタイル |

ほとんどがベクターパス(直線/曲線) |

多くの場合、ラスター塗りつぶし(前後)+ベクター線 |

|

パワー vs スピード |

パワーは高いが動きは遅い |

より少ない電力でより速い動き |

|

光学優先 |

厚さ内のエッジ品質 |

細部まで表現できる微細スポットサイズ |

|

アシストガス |

共通(きれいなエッジ用) |

通常は必要ありません(煙制御のために必要な場合もあります) |

|

一般的なリスク |

ドロス、熱変色、エッジテーパー |

コントラストが低い、焼き付きがひどい、細部が失われている |

切断品質は、カーフ(切断幅)と熱影響部(HAZ)にも影響されます。これらは、狭いスロットやインサート加工において非常に重要です。出力と速度の設定は、機械と材料によって異なります。切断には材料を貫通するのに十分なエネルギーが必要です。彫刻には、深く焼き入れしないようエネルギーを制御する必要があります。.

材料の適合性

素材選びは、レーザーの照射が可能かどうかだけを問題にするのではなく、クリーンで安全、そして再現性の高い仕上がりを得ることが重要です。素材の表面状態も重要です。油、コーティング、保護フィルムなどは、エッジの色や彫刻のコントラストを変える可能性があります。.

優れた素材の選択

以下の情報は、一般的なプロトタイプ用途におけるファイバーレーザーのテストに基づいています。ファイバーレーザーは金属の切断に最適です。彫刻のコントラストは、合金や表面の状態によって変化する可能性があります。.

|

材料ファミリー |

レーザー切断 |

レーザー彫刻 |

|---|---|---|

|

金属 |

ファイバーレーザーはほとんどのシート(厚さ20mmまでの鋼板)に適しています |

IDマークに適しています。コントラストは合金/表面によって異なります。 |

|

木材/MDF |

きれいな形を作ります。焦げに注意してください。 |

コントラストの高いマークを作ります。質感が見た目に影響します。 |

|

アクリル |

適切な設定で滑らかなエッジを実現 |

マークに一般的なつや消し効果を作成します |

|

コーティングされた表面 |

ベース素材によって異なります |

ロゴやIDによく使用され、優れたコントラストを生み出します |

研磨されたアルミニウムのように反射率の高い金属は、扱いが難しい場合があります。特に滑らかな表面では、反射と熱による変色を抑える必要があります。地金への彫刻の場合、「暗いマーク」の仕上がりは合金の種類によって異なります。確実なコントラストが必要な場合は、コーティングまたはアルマイト処理された表面を使用することをお勧めします。.

避けるべき材料

- PVC / ビニール: これらのプラスチックは有毒な塩素ガスを放出します。このガスは健康を害し、機器を損傷する可能性があります。.

- グラスファイバー/FR複合材料: これらは有害な粉塵を発生させ、切断効率も悪くなります。.

- いくつかのプラスチック: これらは溶けたり発火したりする可能性があります。結果はグレードや添加物によって異なります。.

素材に不安がある場合は、まずはテストを行ってください。推測ではなく、サンプルをカットまたはマーキングすることで、エッジの品質、コントラスト、煙の挙動を確認できます。安全を確保するため、適切な換気基準に従うことをお勧めします。.

ファイルとワークフロー

レーザーカッティングでは通常、ベクターファイルが使用されます。これらのファイルは、機械に連続したパスに沿って加工するよう指示します。レーザー彫刻では、領域を塗りつぶしたり写真を作成したりするためにラスター画像がよく使用されます。また、アウトラインやテキストにもベクターが使用されます。ベクターは「どこへ」移動するかを示し、ラスターは「どれだけ埋めるか」を示します。“

カッティングによく使用されるベクター形式には、DXF、SVG、AI、EPSなどがあります。画像の彫刻には、PNGやJPGなどのラスターファイルが最適です。鮮明なテキストやロゴには、やはりベクター形式が最適です。両方のファイルをまとめてお送りいただければ、アウトラインのカッティングと塗りつぶしの彫刻を一度に行うことができます。プロトタイプの場合、ファイル変換によるエラーを削減できます。.

ほとんどの問題を防ぐためのファイル準備ルール

- カットラインは二重のアウトラインではなく、単一のパスでなければなりません。レイヤーには明確な名前を付ける必要があります(例:CUT vs. ENGRAVE)。これにより、機械が最適なパスを計画し、時間を節約できます。.

- 彫刻用のラスターアートには高解像度が必要です。細かい部分を描く場合は、300~600DPIを目指してください。それ以下の解像度だと、刻印がぼやけてしまいます。フォントが消えたり、エッジがシャープになったりしないように、テキストをアウトライン化しましょう。.

- 彫刻画像には過度な圧縮は避けてください。PNGは通常、低品質のJPGよりも安全な選択肢です。PNGはより多くのディテールを保持します。.

切断と彫刻の選び方

個別の幾何学的部品を作成する必要があるときはレーザー切断を選択してください。既存の部品の表面に情報を残す必要がある場合は彫刻を選択してください。良い決定は、機械ではなく結果に重点を置くことです。以下に、私たちがまとめた簡単なチェックリストをご紹介します。

- 分離が必要ですか?

はい → 切断します。ブラケットやハウジングなど、独立していなければならない部品の場合です。.

いいえ → 彫刻なし。表面のみ加工します。. - 厚さは要因ですか?

厚い材料は通常、切断用のセットアップが必要です。彫刻は表面(1mm未満)に限定されます。例えば、5mmの鋼板を切断するには高い電力が必要ですが、彫刻には低い電力で済みます。. - 読みやすさが目標ですか?

シリアル番号、QRコード、ロゴの場合は→彫刻。コントラストが最も重要です。かつて私たちは医療機器にQRコードを彫刻しましたが、1,000回拭いても鮮明なままでした。. - エッジ品質が目標ですか?

アウトライン、スロット、穴の場合 → 切断。ここでは、カーフと熱の影響が重要な要素となります。. - どのようなファイルがありますか?

純粋なベクターファイルはカッティングに最適です。ラスター画像を多く含むアートの場合は、彫刻が主な工程となります。.

デザインにアウトラインとマークの両方が必要な場合は、カッティングと彫刻を組み合わせるのがプロトタイプ作成の最適な方法です。これにより、位置合わせの誤差を減らすことができます。.

代表的な用途

レーザー切断は、部品の機能が形状やサイズに依存する場合に重要です。例えば、ブラケット、ハウジング、スナップ、スロット、ガスケット、パネルなどです。試作品の場合、変更を加える最も迅速な方法でもあります。CADモデルを変更し、新しい部品を切断し、その日のうちに寸法を確認することができます。.

レーザー彫刻は、取り扱い、洗浄、そして長期使用後も情報を鮮明に保つ必要がある場合に最適です。これには、シリアル番号、QRコード、位置合わせマーク、ロゴ、警告文などが含まれます。また、曲げ線や折り曲げ方向を示す矢印など、製造工程で役立つマークにも彫刻が可能です。.

結論

正確なエッジと寸法で部品を切り出す必要がある場合は、 レーザー切断サービス 正しい選択です。部品を傷つけずに表面に永続的なディテールを残したい場合は、レーザー彫刻が最適です。部品に「フィット感」と「識別性」の両方が必要な場合は、プロのレーザー切断サービスを利用して切断と彫刻を組み合わせるのが、プロトタイプを作成するための最もクリーンなソリューションです。.

私たちはサポートします ラピッドプロトタイピング プロジェクトでは、まずお客様が求める結果を理解することから始めます。次に、お客様の材質、厚さ、ファイルの種類に基づいて、最適なレーザー加工プロセスを選択します。材質、厚さ、数量、CADファイルをご提供いただければ、最も安定性と信頼性に優れた方法をご提案いたします。.

よくある質問

レーザー切断とレーザー彫刻の主な違いは何ですか?

レーザー切断は、材料の厚さ全体を切断して個々の部品を作成します。レーザー彫刻は、材料の表面のみを除去または変更することで、切断することなく永久的な刻印を作成します。.

レーザー彫刻機はレーザーカッターとして使用できますか?

場合によっては可能ですが、限界があります。彫刻用に設計されたシステムであれば、薄い非金属材料を切断できる場合があります。ただし、切断の安定性は、機械の出力、光学系、動作システム、排気システムに依存します。.

レーザーカットしたエッジにスラグやひどい焼け跡、テーパーが付いているのはなぜですか?

これは通常、フォーカス、速度、アシストガスのバランスに問題があります。材料の厚さ、表面の膜、ノズルの状態もエッジに影響を与えます。設定を少し変えるだけで、「汚れたエッジ」が「きれいなエッジ」に変わることもあります。“

彫刻がぼやけたり、不均一になったり、歪んで見えるのはなぜですか?

ぼやけたマークは、コントラストやフォーカスの問題が原因であることが多いです。表面仕上げ、コーティングの有無、ラスター解像度、速度は、通常、印刷能力よりも重要です。小さな文字の場合は、ラスター画像よりもベクター画像の方が適していることが多いです。.

最良の結果を得るには、どのようなファイルを送信すればよいですか?

カッティングの場合は、レイヤーが鮮明なDXF、SVG、AI、またはEPSファイルをお送りください。彫刻の場合は、高解像度のPNGまたはJPGファイルをお送りください。テキストやロゴが鮮明に見えるよう、ベクターグラフィックを使用してください。レイヤー名には「CUT」または「ENGRAVE」という目的を明記し、混乱を招かないようにしてください。.