CNCフライス盤スピンドルは、プログラムされたコマンドを安定した切削加工に変える中核部品です。 表面仕上げ フライス加工における精度と形状精度。見積もりや計画段階では、スピンドルチェックを最優先に行います。 CNC加工サービス 多くの仕上げと工具寿命の問題は、工具経路ではなくスピンドルシステムから始まるため、このガイドでは、スピンドルの境界、一般的なタイプ、およびスピンドルと工具経路の両方でリスクを低減する検証手順について説明します。 試作製造 および生産製粉。.

高トルク加工に高回転スピンドルを使用すると、スピンドル選定に失敗するケースが少なくありません。また、トルク重視のスピンドルを適切なシステムサポートなしに高速仕上げ加工に投入した場合も、スピンドル選定は失敗に終わります。私たちは、選定要因を分離することで、お客様のフライス加工負荷、工具径、デューティサイクルに最適なスピンドルを選定できるよう支援します。さらに、メンテナンスに関するトピックを、ベアリングの損傷や計画外のダウンタイムを防ぐための対策に落とし込みます。.

CNC フライススピンドルとは何ですか?

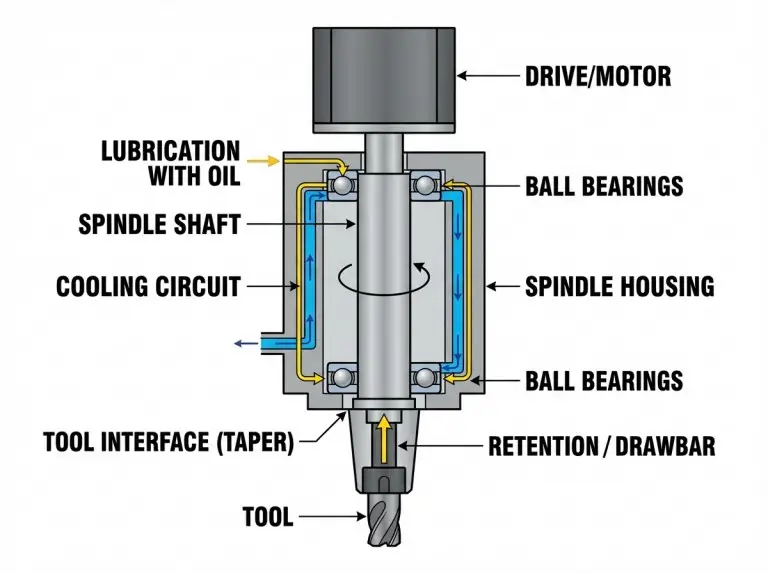

CNCフライス加工スピンドルは、工具を保持し、カッターに動力を伝達する回転アセンブリです。フライス加工の結果は、シャフトの回転だけでなく、支持、冷却、潤滑、そしてツールホルダーへの固定方法にも左右されます。回転数のみに基づいて選定しないよう、まずシステムの境界を明確にしましょう。.

スピンドルシステムには、シャフト、ベアリング、ハウジング、そして工具インターフェースが含まれます。ハウジングは潤滑、冷却、エア供給などのユーティリティも通るため、信頼性の境界の一部とみなしています。たとえ最高のスピンドルであっても、冷却不足、汚れたエア、あるいは潤滑の不安定さがあれば故障する可能性があるため、これらのサポートシステムを検証しています。.

駆動要素もスピンドルシステムの一部です。負荷時の速度安定性は、スピンドルを制御する電子機器に依存します。駆動装置が切削中に安定した回転を維持できない場合、スピンドルは最高速度に達しても性能が低下する可能性があります。当社では、無負荷試験だけでなく、ジョブで使用される動作範囲で速度制御を検査します。.

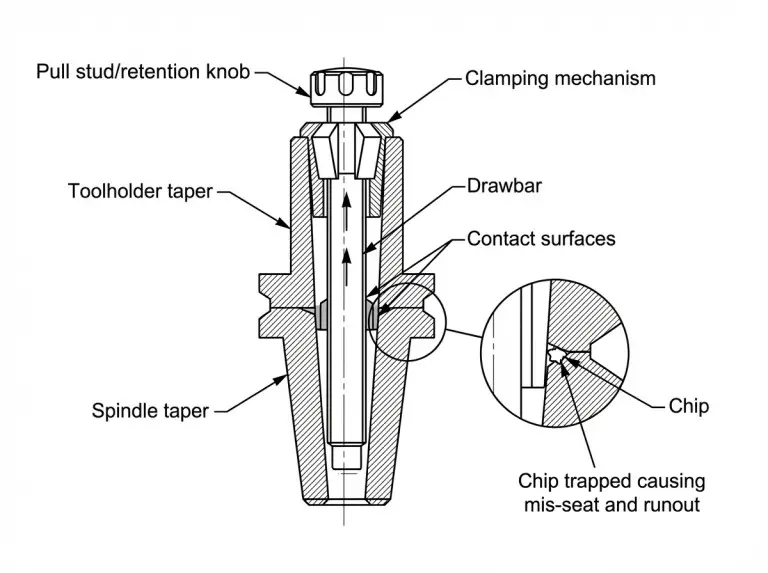

ツールホルダーのインターフェースは非常に重要です。なぜなら、多くの「スピンドルの問題」は実際にはインターフェースの問題だからです。テーパーがツールホルダーの中心を定め、保持機構が一定のクランプ力でツールホルダーを所定の位置に固定します。ベアリングを非難する前に、テーパーの清浄度、ツールホルダーの状態、そして保持力をチェックします。この一連の手順により、避けられない損傷を未然に防ぎます。.

スピンドルに関するよくある誤解

最大回転数は、フライス加工能力の良い予測指標ではありません。実際の加工結果を左右するのは、トルク、剛性、熱挙動、そして負荷時の速度制御です。現場では、回転速度だけでスピンドルを選定しても、工具径、切削負荷、あるいはデューティサイクルに対応できないことが判明するケースが少なくありません。私たちは、こうした誤解を解き、マーケティング上の主張と重要な意思決定要因を区別できるようお手伝いします。.

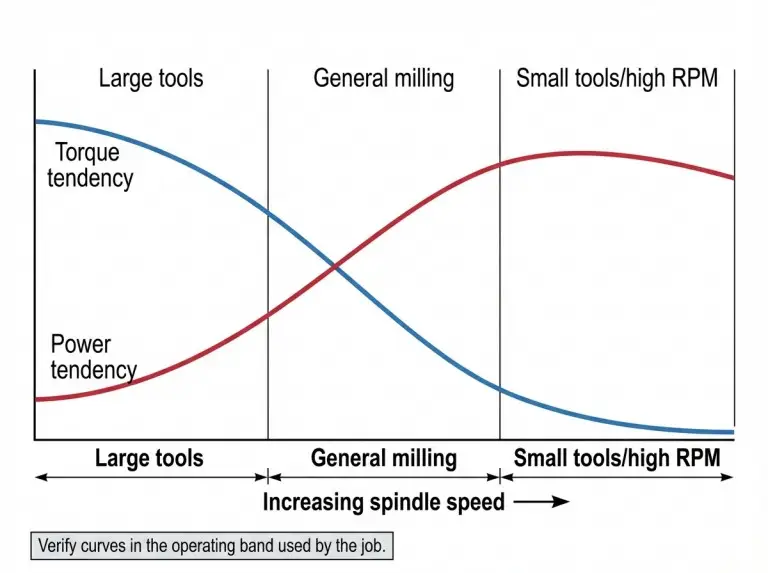

高回転数は、工具径と被削材に高い切削面速度が必要であり、かつシステムが安定している場合にのみ有効です。小型エンドミルでアルミニウムを切削する場合は、高回転数の方が効果的かもしれません。しかし、大型フェースミルでは通常、より高いトルクと剛性が必要です。回転数範囲は、工具サイズ、仕上げ目標、そして作業の種類(荒加工、中仕上げ、仕上げ)を決定した上で決定します。.

トルクと出力は、速度範囲全体にわたって一定ではありません。銘板の見た目は似ていても、スピンドルはある速度域では強く感じられ、別の速度域では弱く感じることがあります。特にベアリングやインターフェースに大きな負荷がかかる低速動作では、トルクを得られる領域を確認することで、不適切な選択を防いでいます。.

振れはしばしば「スピンドルスペック」とみなされますが、実際にはテーパーとツールホルダーの接合部に起因します。テーパーがきれいで、適切なツールホルダーと安定した保持力があれば、スピンドル自体に触れることなく切削安定性を回復できます。接合部の状態を最初に確認するのは、このアプローチにより、中断を最小限に抑えながらより多くの問題を解決できるためです。.

CNCフライス盤スピンドルの種類とトレードオフ

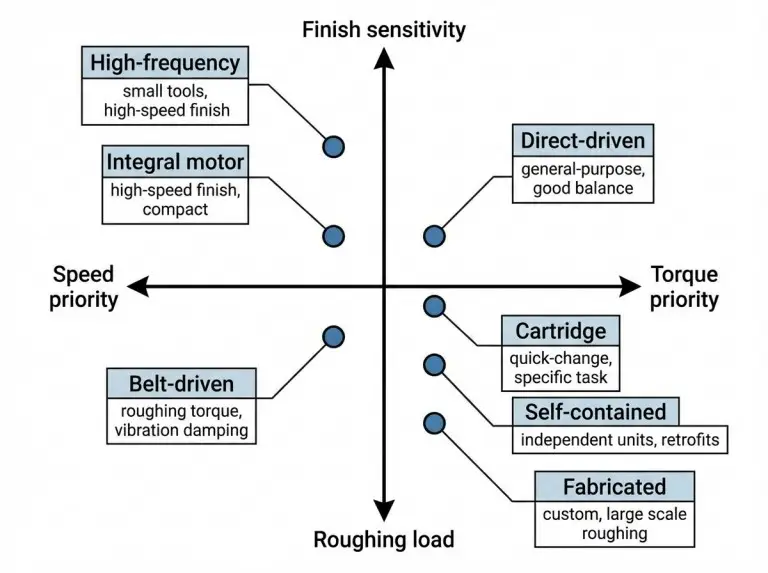

スピンドル選定は、速度だけでなく、一貫した基準を用いて構造を比較することで、より効果的に行われます。フライス加工の結果は、トルク、剛性、熱安定性、速度制御、そして工具インターフェースの挙動に最も左右されます。これらの寸法を用いて一般的なスピンドルタイプを比較することで、それぞれのタイプを適切なフライス加工タスクに適合させることができます。.

また、駆動伝達方式とパッケージング方式も区別しています。ベルト、ダイレクトドライブ、ギアトランスミッション、一体型モーターは、シャフトへの動力伝達方法を表します。カートリッジ、セルフコンテインメント、ファブリケーションは、スピンドルの構造とメンテナンス方法を表します。.

ベルト駆動スピンドル

ベルト駆動スピンドルは、強力な低速トルクと堅牢な荒加工を必要とする作業に最適です。モーターはスピンドルシャフトから分離されており、ベルトとプーリーで接続されています。プーリー比を調整することで、モーターの効率的な回転範囲と、作業に必要なスピンドル回転速度を一致させることができます。ベルトシステムは、最高速度が主な目標ではない汎用フライス加工において、多くの場合、優れた性能を発揮します。.

しかし、ベルトシステムにはベルトの状態や張力といった変数が加わります。摩耗したベルトは、チャタリングやベアリングの摩耗のように見える振動を引き起こす可能性があります。予期せぬ騒音や仕上げの変化があった場合は、ベルトの状態を確認することで誤診を防止します。.

ダイレクトドライブスピンドル

ダイレクトドライブスピンドルは、高速性と安定した出力のバランスが求められるフライス加工に適しています。ダイレクトカップリングはベルト関連の問題を解消し、多くの場合、高速加工時の安定性を向上させます。仕上げの安定性が重要で、ベルトの変動要因の管理を少なくしたい工場には、ダイレクトドライブ設計を採用しています。.

ダイレクトドライブでも、モーターからスピンドルへの熱伝達は発生します。許容誤差が狭い場合やサイクルが長い場合、熱安定性は重要な要素となります。当社では、選定時に冷却能力とウォームアップ時の挙動を検証し、選定後には検証を行いません。.

一体型モータースピンドル

一体型モータースピンドルは、コンパクトな設計、高速応答、そしてスムーズな高速性能が求められる用途に最適です。モーターはスピンドルアセンブリに内蔵されているため、問題の原因となる機械的なリンクが削減されます。私たちは、モーター付きスピンドルは冷却機能、コンタミネーションコントロール、そしてダウンタイム許容度を備えたシステムとして選択すべきであると考えています。.

メンテナンスは、ショップがしばしば過小評価する現実的なトレードオフです。電動スピンドルのメンテナンスが必要な場合、そのプロセスは外部モーターの交換よりも複雑になる可能性があります。このアーキテクチャを採用する前に、メンテナンス作業の内容を確認し、現実的な期待値を設定します。.

高周波スピンドル

高周波スピンドルは、小径工具を用いた加工において、表面速度が非常に高い回転数を必要とする用途に適しています。この場合、切削片負荷と振動制御が主なリスクとなります。これらのスピンドルは、工具径が小さく、高速安定性が最優先される微細加工に使用されます。このスピンドルは、大きな工具トルクや重度の荒加工を必要としないことを確認した上で選択されます。.

高回転では、ツールホルダーのバランスとインターフェースの清浄度がシステムにとってより重要になります。わずかなアンバランスやテーパー不良でも、高速回転時には大きな安定性の問題となる可能性があります。バランスとインターフェースのチェックを必須の手順とすることで、このような問題を防ぎます。.

カートリッジスピンドル

カートリッジスピンドルは、モジュール式の交換やリビルドによってダウンタイムを削減できるプラットフォームに適しています。カートリッジ設計により、交換ユニットが手元にあればサービス計画を簡素化できます。再現性とメンテナンスロジスティクスが最高のパフォーマンスと同じくらい重要である場合、カートリッジ設計を選択します。.

カートリッジ設計は、依然として適切な冷却、潤滑、そして汚染制御に依存しています。モジュール構造では、不適切な作業環境からベアリングを保護することはできません。実際の運用において、スピンドルの寿命はシステム入力によって決まるため、システム入力を検証しています。.

自己完結型スピンドル

独立型スピンドルは、機械または補助装置に統合されたパッケージユニットです。特殊なフライス盤、改造機、または二次スピンドルとして使用されることが多くあります。当社では、統合の限界、工具インターフェースの互換性、そして安定した冷却、空冷、電力供給能力に基づいて、選択肢を比較検討します。.

主なリスクは、ユニットが「プラグアンドプレイ」で動作すると想定することです。スピンドルの性能は、取り付け剛性とインターフェースの清潔さに左右されます。当社では、取り付け剛性とアライメントを早期に検証することで、予期せぬ事態を未然に防ぎます。.

製作スピンドル

加工スピンドルは、特定のタスク、スペース、または統合ニーズに合わせて設計されます。これらの設計は、標準パッケージが機械的またはプロセス要件を満たさない場合に使用されます。カスタムエンジニアリングを正当化できるほどタスクが安定している場合にのみ、加工ソリューションを採用します。.

リスクは将来の柔軟性の欠如です。ある工具と速度に最適化されたスピンドルが、他のジョブではうまく機能しない可能性があります。私たちは、コミット前にアプリケーションの境界と受け入れ基準を文書化することで、このような事態を回避しています。.

スピンドル性能の選択入力

スピンドル選定は、切削安定性と熱再現性を左右するいくつかの重要な要素を検証することで、より確実なものとなります。仕様書には多くの数値が記載されていますが、スピンドルがお客様の作業に適しているかどうかを決定づける要素はごくわずかです。以下の情報に基づき、購入すべきもの、見積もり方法、そして到着時の確認事項を決定します。.

速度範囲とツール直径

工具径、必要な表面速度、そして仕上げ要件を定義した後、スピンドル回転速度範囲が重要になります。小型工具では高回転数が必要となる場合が多く、大型工具では低回転数で高トルクと高剛性が求められます。まず工具と被削材のニーズを明確にすることで、ジョブに合わせた回転数選定が可能になります。.

速度安定性も必須条件です。スピンドルは、過度の熱や振動を発生させることなく、負荷がかかった状態でも安定した回転を維持する必要があります。当社では、上限値のみに頼るのではなく、お客様のデューティサイクルで使用可能な速度範囲を検証します。.

トルクとパワーカーブの解釈

トルクと出力は、単一の数値ではなく、速度範囲全体にわたる曲線として捉えるべきです。荒加工、穴あけ加工、大型工具のフライス加工は、動作帯域内で利用可能なトルクに依存します。私たちは、お客様のジョブを、スピンドルが負荷を支える必要がある速度範囲にマッピングすることで、必要なトルクを決定します。.

出力はスピンドルがどれだけの作業に耐えられるかに関係しますが、速度と熱除去にも左右されます。スピンドルは、ある範囲では強く感じられ、別の範囲では弱く感じることがあります。スピンドルが熱の問題や不安定さなく負荷プロファイルに対応できることを確認することで、不適切な選定を防ぎます。.

駆動エレクトロニクスとフィードバック

駆動エレクトロニクスとフィードバックは、切削中に指令された回転数が安定しているかどうかを判断します。スピンドルは速度定格を満たしていても、速度制御が不十分な場合、仕上げ面や工具寿命に問題が生じます。当社では、無負荷回転試験だけでなく、動作帯域内での切削応答を観察することで、速度制御の挙動を確認しています。.

ドライブマッチングは、特殊なスピンドルの互換性チェックでもあります。高周波数スピンドルや一部の電動スピンドルでは、特殊なドライブ機能が必要になる場合があります。当社では、ドライブ、冷却システム、保護システムを完全なセットとして検証することで、統合における問題の発生を防止しています。.

ベアリングシステムへの影響

ベアリングシステムの設計は、剛性、負荷時の振れ、そして熱が精度に与える影響に影響します。高速切削向けに設計されたベアリング構成は、重切削向けに設計されたものとは動作が異なる場合があります。最適な戦略は、荒加工の剛性、仕上げ加工の滑らかさ、あるいは高速性能といったお客様の優先事項によって異なるため、当社はお客様の作業内容に基づいてベアリングシステムを比較検討いたします。.

熱膨張は、多くの公差問題における隠れた変数です。ベアリングは熱を発生し、スピンドル構造は温度が上昇するにつれて膨張します。私たちは、測定と仕上げ作業の一貫性を維持するために、ウォームアップ挙動と熱再現性を検証しています。.

冷却と潤滑のフィット

冷却と潤滑は、ベアリングの状態と熱ドリフトを制御するため、選定において重要な要素となります。高デューティサイクルで使用されるスピンドルには、安定した熱除去と一貫した潤滑が必要です。お客様のデューティサイクル、環境、メンテナンスの習慣を確認した上で、最適なサポートシステムを決定します。.

潤滑戦略は、サービスに対する期待値も設定します。設計によっては、ユーザーによる操作が最小限で済むものもあれば、制御された空気とオイルに依存するものもあります。私たちは、空気の品質、ろ過、そして工場のサポートシステムの維持能力を検証することで、早期の故障を防止します。.

ツールインターフェースとクランプの検証

スピンドルと工具の接合部の品質は、スピンドルが予測通りの仕上げと工具寿命を実現できるかどうかを左右することがよくあります。テーパー接合部、保持力、そして工具ホルダーの状態は、負荷時の安定性を左右します。これらの不具合は一般的であり、容易に修正できるため、他の診断を行う前に接合部とクランプの状態を検証します。.

テーパーサイズも決定要因の一つです。工具システムの質量、クランプ挙動、そして工場が対応できる工具在庫数に影響します。テーパーの選択は、機械のセットアップ、ツールホルダーの仕様、そして切削負荷を考慮して行う必要があります。テーパーサイズは、後から決めるものではなく、重要な選定要因として扱っています。.

テーパーとホルダーのインターフェースチェック

同心円状の着座は、清潔で損傷のないテーパーと、それに適合したツールホルダーによって実現されます。テーパー面に小さな異物があると、振れが生じ、クランプ時に表面に跡が残る可能性があります。当社では、日常的な清掃と、未知のツールホルダーをプロセスリスクとして扱うことで、こうした事態を未然に防いでいます。.

ツールホルダーの摩耗とフレッティングは警告サインです。ホルダーが繰り返し滑り、またはしっかりと固定されないと、チャタリングが発生し、仕上がりが予測不能になる可能性があります。スピンドルベアリングのせいにする前に、ホルダーの状態とインターフェースの適合性を確認してください。.

ドローバーと保持力のチェック

保持力は、フライス加工中に工具ホルダーを固定します。保持力が弱いと、静止時の振れが正常であっても、チャタリング、フレッティング、仕上げの不均一性として現れるマイクロスリップが発生する可能性があります。当社では、保持力を定期的に点検し、工具の固定状態の急激な変化を調査することで、このような現象を防止しています。.

保持力は清浄度にも左右されます。接合面に切りくずがあると、着座が妨げられ、クランプ力が低下する可能性があります。テーパー面を保護するため、工具交換時には切りくず排出とエアブロー機能を確認します。.

ツールホルダーバランスの期待値

スピンドル回転速度が速いほど、ホルダーと工具アセンブリのアンバランスの影響を受けやすくなります。スピンドルの問題と思われる振動は、ホルダーのアンバランス、工具の曲がり、またはアセンブリ不良が原因である可能性があります。当社では、高速フライス加工時のバランス調整方法を検証することで、誤診を防止しています。.

バランス要件は、速度範囲と工具の組み立て方法によって異なります。すべての作業に同じレベルのバランス制御が必要なわけではありません。バランス制御は、動作帯域と仕上げ要件に基づいて決定します。.

テーパー洗浄アクション

テーパー部の清浄性は、スピンドルの信頼性を確保する最も効果的な方法の一つです。1つの切りくずが挟まると、振れが生じ、クランプ時に研削面に永久的な損傷を与える可能性があります。当社では、拭き取り、目視検査、切りくず除去の確認を含むルーチン作業を実施することで、こうした損傷を防止しています。.

洗浄は研磨剤を使用しないでください。テーパーの形状を変えずに異物を除去することが目標です。洗浄方法がインターフェースに適合し、全シフトで一貫して使用されていることを確認します。.

動作条件とメンテナンス

スピンドルのダウンタイムは、熱、汚染、振動、負荷を制御することで防ぐことができます。スピンドルの故障の多くは早期に兆候を示しますが、工場では定期的な点検を行わずに見逃してしまうことがあります。当社は、運転条件を繰り返し実行できる習慣にすることで、回避可能な故障を防止します。.

ウォームアップと熱安定化

ウォームアップは重要です。冷間スピンドルは温間スピンドルと動作が異なるためです。冷間状態から高速回転に急激に切り替えた場合、ベアリングに負担がかかり、仕上げ加工時にZ軸の挙動が不安定になる可能性があります。当社では、厳しい公差の加工を行う前に、徐々に速度を上げてシステムを安定させるウォームアップルーチンでこれを防ぎます。.

熱安定化は、検査の再現性にも役立ちます。スピンドルがまだ熱ドリフト状態にある状態で測定を行うと、結果に一貫性がなくなります。当社では、メンテナンス作業としてだけでなく、プロセスプランニングの段階でもウォームアップ時の挙動を検証しています。.

空気と空気油の品質を購入する

空気とオイルを使用するシステムにおいて、コンタミネーションコントロールはベアリング寿命を左右する主要な要因です。汚れた空気や湿った空気は、水分や粒子を敏感な部分に運び込み、摩耗を早めます。当社では、空気の品質、ろ過、乾燥度を検証することで、これを防止しています。空気システムの不備は、スピンドル故障の直接的な原因と捉えています。.

グリース潤滑設計であっても、作業環境は重要です。切粉やクーラントミストが接合部に侵入し、腐食を引き起こす可能性があります。工具保持部とベアリングの両方を保護するため、スピンドルノーズ周辺のシールと洗浄方法を検証します。.

振動と不均衡の制御

フライス加工における振動は、仕上げとベアリング寿命の両方に問題をもたらします。部品にチャタリングマークが発生すると、ベアリング負荷が増加し、摩耗が早まることがよくあります。当社では、工具アセンブリ、ワーク保持の剛性、スピンドルの接合状態など、損傷の原因となり得る要因を分離することで、損傷を防止します。.

機械の剛性と基礎も重要です。スピンドルは不安定に見えるかもしれませんが、実際にはセットアップパスに問題があります。スピンドルの修理が必要と判断する前に、セットアップパスを検証します。.

負荷とデューティサイクルの習慣

デューティサイクルは重要です。過酷な条件下での連続運転は、熱とベアリング負荷を増加させるからです。たとえ高性能なスピンドルであっても、常に最大出力で運転すると早期に摩耗する可能性があります。当社では、スピンドルの使用状況をジョブミックスに合わせ、温度と潤滑を考慮することで、寿命の短縮を防いでいます。.

負荷管理も計画タスクです。工具の選択とツールパス戦略によってスピンドル負荷は変化します。回避可能な過負荷を無理やり処理させるのではなく、工程計画がスピンドルの想定動作帯域に適合していることを確認します。.

今すぐ止めるべき症状

特定の症状が現れた場合は、直ちに停止する必要があります。継続的な稼働は、小さな整備作業が大規模な再組立に繋がる可能性があります。突然の異音、急激な温度上昇、あるいは仕上げの急激な変化は、ベアリングの損傷を示唆している可能性があります。当社では、「今すぐ停止」ルールを定め、工具のインターフェースと保持力をまず確認することで、二次的な損傷を防止しています。.

また、緩やかなドリフトと突然の変化も区別しています。突然の変化は、汚染、損傷、または支持システムの故障を示唆することが多いため、スピンドルを分解する前にこれらの原因を検証します。.

結論

CNCフライス加工スピンドルの選定は、スピンドルの種類、工具インターフェース、駆動安定性、そしてサポートシステムを一つの入力情報として扱うことで、繰り返し実行が可能になります。故障モードは同じであるため、試作と量産で同じ選定プロセスを採用しています。目標は、単にスペックシートが優れているだけでなく、デューティサイクルと工具の組み合わせに対して安定したスピンドルシステムを実現することです。これは、特にセットアップを選択する際に重要です。 CNCプラスチックフライス加工サービス, 熱、チップの排出、表面仕上げがスピンドルの安定性にさらに影響される可能性があります。.

よくある質問

CNC フライス加工スピンドルとは何ですか?

CNCフライス加工スピンドルは、工具を保持し、フライス加工のための回転を制御する回転アセンブリです。精度は、ベアリングシステム、スピンドルノーズの形状、駆動安定性、そして工具インターフェースの品質に大きく左右されます。.

荒加工と仕上げ加工に適したスピンドルタイプはどれですか?

重荒加工には、低速域で安定したトルクと剛性を備えたスピンドルが適しています。高速仕上げ加工には、高速域で滑らかで熱的に安定したスピンドルが適しています。適切なスピンドルの選択は、工具、切削負荷、デューティサイクルによって異なります。.

RPM、トルク、パワーをどのように解釈すればよいですか?

RPMは工具の回転速度を表しますが、成功の鍵は負荷がかかった状態での安定した回転にあります。トルクは、大型の工具や重い切削におけるねじり力であり、速度によって変化します。当社では、出力とトルクを曲線として捉え、お客様の作業で使用される動作帯域内で検証します。.

突然表面仕上げが悪くなる原因は何ですか?

仕上げの急激な変化は、多くの場合、ツールホルダーの固定不良、テーパー部の異物、または保持力の低下が原因です。ベアリングの緩やかな摩耗が原因である可能性は低いです。まず、インターフェースの清浄度、ホルダーの状態、そして保持力を確認します。.

振れと振動を軽減するチェックは何ですか?

テーパ部の清浄度を管理し、ツールホルダーの状態を確認し、安定した保持力を確保することで、振れや振動のリスクを軽減できます。また、スピンドルの動作速度に対するホルダーのバランスを確認し、セットアップ全体の剛性も検証してください。.

計画外のダウンタイムを削減するにはどのようなアクションが必要ですか?

定期的なウォームアップ、安定した冷却と潤滑、そして厳格な汚染管理により、ベアリングの早期故障を多く防ぎます。また、テーパー部の毎日の洗浄により、高額な修理費用につながる損傷を軽減します。.