適切なCNCフライス盤の選択は、部品の形状、セットアップ戦略、そして生産目標によって決まります。多くのチームは「垂直型、水平型、5軸型」を比較しますが、切りくず排出性、治具へのアクセス性、多面加工といった重要な要素を見落としています。この記事では、CNCフライス盤の種類を分かりやすいラベルで整理し、購入および見積もりプロセスに役立つ確認事項をご紹介します。.

CNCフライス加工 プログラムされたツールパスと回転するカッターを用いて材料を切削します。「タイプ」という用語は、スピンドルの向き、軸の能力、または機械の構造を指す場合があります。明確な定義により、マシニングセンター、タレット式フライス盤、ルーターなどの誤った比較を防ぐことができます。また、一貫した選択プロセスにより、部品が試作から量産に移行する際の手戻りを回避できます。.

CNCフライス盤の理解

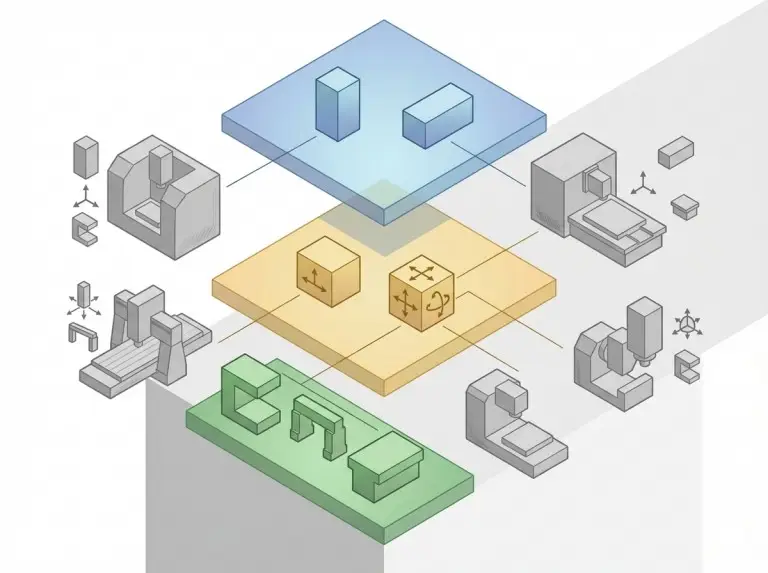

CNCフライス盤を信頼性を持って比較するには、軸能力、スピンドルの向き、機械のアーキテクチャを区別する必要があります。軸能力とは、動作角度を指します。スピンドルの向きは工具のアプローチ方向を表します。アーキテクチャは、機械の構造的な剛性と作業空間を定義します。それぞれのラベルは、段取り数、工具のリーチ、安定性にそれぞれ独自の影響を与えます。.

軸ラベルは通常、3軸(X/Y/Z)動作から始まり、インデックス付けや同時工具移動のための回転軸が追加されます。4軸目は、多面加工のために部品のインデックス付けを行う場合があります。5軸加工機は、位置指定(3+2)動作または同時5軸動作のいずれかを提供します。「5軸」という用語は様々な生産成果を表す可能性があるため、機械の見積もりでは意図する動作モードを明記する必要があります。.

主軸の向きを示すラベルは、立形マシニングセンター(VMC)と横形マシニングセンター(HMC)を区別するものです。VMCは上面からのアクセスが可能で、平らな部品、プレート、金型などによく使用されます。HMCは側面からのアクセスが可能で、重力による切削片の除去が容易です。これにより、多面加工における仕上げ動作や自動化オプションが変化します。.

アーキテクチャの分類には、ブリッジ型/ガントリー型フライス盤、トラベリングコラム型フライス盤、ベッド型フライス盤などのプラットフォームが含まれます。アーキテクチャは、軸数のみよりも剛性、熱挙動、使用可能作業面積に大きな影響を与えます。また、テーブル移動型フライス盤とヘッド移動型フライス盤では、リーチが長く重切削を行う際に動作が異なるため、治具戦略にも影響を及ぼします。.

機械の比較におけるよくある誤解

CNC工作機械の選定は、セットアップベースの分析ではなく、単一の見出しラベルに頼るチームでは失敗することが多い。単純な形状の平板部品には5軸工作機械は適さない可能性がある。同様に、厳しい公差で5面を加工する必要がある立方体部品には、3軸VMC工作機械は適さない可能性がある。適切な比較は、すべての重要な面にアクセスするために必要なセットアップ回数から始まる。.

「軸数が多いほど精度が高くなる」という考えはよくある誤解です。精度は軸数だけでなく、セットアップの再現性、プロービング戦略、治具の剛性、そして再クランプの回避にも左右されます。軸数を増やす主な理由は、セットアップ回数を減らすことです。実際に部品にメリットがあるかどうか、検証する必要があります。.

もう一つの誤りは、垂直型と水平型のどちらを選ぶかは単なる好みの問題だと考えることです。VMCプラットフォームとHMCプラットフォームでは、切りくずの排出、工具へのアクセス、自動化パスが大きく異なります。これらの違いは、長時間の生産における安定性に影響します。切りくずの挙動を無視すると、後々、仕上げ面や工具寿命に問題が生じる可能性があります。.

主なCNCフライス盤の種類と用途

CNCフライス盤の種類は、典型的な部品形状とセットアップパターンと組み合わせることで最も効果的です。以下のリストは、バイヤーの検索やサプライヤーのカタログに記載されている一般的なプラットフォームを網羅しています。それぞれの説明には、見積もりプロセスで確認すべき重要な制約事項が含まれています。.

平面部品加工用立形マシニングセンター

立形マシニングセンター(VMC)は、主に片面加工で、頻繁な工具交換が必要な部品に最適です。VMCは、プレート、ブラケット、そして重力の影響で切りくずが深いポケットに閉じ込められない一般的な角柱部品によく使用されます。シンプルな治具を使用することで、多品種少量生産の試作においてもセットアップ時間を短縮できます。.

しかし、VMCは、複数の面を厳しい公差で加工する必要がある部品では、再クランプによるリスク増大のため、困難を極める可能性があります。VMCを選定する際は、工具のリーチとポケット形状の深さを必ずご確認ください。クーラントが効果的でない場合、切粉が詰まって表面仕上げが損なわれる可能性があります。見積書には、プロービング、切粉排出補助、洗浄工程が計画に含まれているかどうかが記載されているはずです。.

多面部品加工用横型マシニングセンター

横型マシニングセンター(HMC)は、重力によるチップ落下と容易な多面アクセスを特長とする立方体または多面体部品の加工に適しています。HMCでは、バッチ生産における非切削時間を短縮するために、ツームストーンやパレットを使用することがよくあります。ハウジング、ブロック、そして安定した基準面から複数の面を加工する必要がある部品によく使用されます。.

HMCへの投資は、多面加工の利点を活かせない平坦な片面加工では無駄になる可能性があります。HMCの見積もりは、治具とパレット戦略と照らし合わせて確認する必要があります。自動化の価値は、繰り返し可能なローディングと安定した基準点移動に左右されるためです。また、対象材料のチップマネジメントプランも確認する必要があります。.

角度付きアクセス用のユニバーサルまたはタレットスタイルのCNCミル

ユニバーサル型またはタレット型のCNCフライス盤は、頻繁な角度変更と手作業による柔軟性が求められる少量生産に適しています。これらの機械は、傾斜または回転するヘッドを備えていることが多く、複雑な治具を必要とせずに中間角度の加工が可能です。工具室では、修理、単発の加工、そして頻繁に交換される治具の交換に使用されます。.

ユニバーサルプラットフォームは通常、柔軟性を優先して剛性と自動化を犠牲にします。想定される工具の最長オーバーハングと、切削する最も硬い材料を考慮して、期待される剛性を確認する必要があります。見積もりには、機械が連続生産用か、それとも工具室のような臨時作業用かについても明記する必要があります。.

3軸加工用ベッド型・ニー型CNCフライス盤

ベッド型とニー型のCNCフライス盤は、従来のフライス盤形式が好まれる一般的な3軸フライス加工に適しています。ベッド型設計では、テーブルを固定ベッド上に設置し、スピンドルヘッドをZ軸駆動に用いることで、高重量ワークに対する剛性が向上することがよくあります。ニー型設計は設置面積が小さく、工場での使用に柔軟に対応でき、手動モードとCNCモードを混在させることもできます。.

これらのプラットフォームは剛性や制御統合の度合いが異なるため、「ベッド型」や「ニー型」といった表記は性能を保証するものではありません。受入基準の一部として、テーブル負荷、想定されるカッターの噛み合い、位置決め性能を検証する必要があります。また、見積もりプロセスでは、フライス加工機が改造用か、軽加工機か、あるいはマシニングセンターの代替機かを明確にする必要があります。.

大型封筒用ブリッジミルまたはガントリーミル

ブリッジミル、ガントリーミル、ポータルミルは、広い範囲にわたって高い剛性が求められる大型ワークピース向けに設計されています。これらの構造により、ツールヘッドが移動している間、ワークピースは固定ベッド上に保持されることが多く、大型治具の安定性が向上します。これらのプラットフォームでは、モールドベース、大型プレート、構造部品などが加工されることが多いです。.

大型プラットフォームでは、ワークの保持と測定に実用上の限界が生じる可能性があります。ワークがどのようにクランプされ、プローブされ、全移動範囲にわたって検査されるかを確認する必要があります。また、見積もりでは、実際のワークサイズにおける熱安定性と長軸精度の検証方法についても明確にする必要があります。.

長尺部品用トラベリングコラムマシニングセンター

トラベリングコラム式マシニングセンターは、長尺部品の加工に適しています。コラムの動きによって、大型のテーブルを必要とせずにリーチを確保できます。この構造は、長い移動距離に対応しながら、実用的な治具を備えています。この機械は、様々な長さの部品に対応する柔軟性が求められる工場でよく見られます。.

長移動量工作機械では、全軸にわたる真直度と再現性を慎重に確認する必要があります。長尺部品は切削中に適切に支持されていないと変形する可能性があるため、部品の支持点を検証する必要があります。見積りパッケージには、長尺データムフィーチャのプロービングルーチンと参照戦略を定義する必要があります。.

パネルおよび複合材用のCNCルータースタイルのプラットフォーム

CNCルータースタイルのプラットフォームは、高速動作と広い平面領域が重要な板金加工、パネル加工、複合材トリミングに最適です。このプラットフォームは、プラスチック、木材、フォーム、複合材の加工に広く使用されています。適切なスピンドルと剛性があれば、アルミニウムの加工も可能なセットアップもあります。その主な利点は、広い表面を効率的に2Dおよび2.5D加工できることです。.

CNCルーターは、超硬合金フライス加工において、剛性の高いマシニングセンターの直接的な代替品として扱うべきではありません。特定の材料と公差におけるスピンドル出力、工具保持力、剛性を検証する必要があります。また、加工プロセスの安定性は、破片や切削片の除去に左右されるため、見積もりでは、粉塵や切削片の除去の必要性についても明確にしておく必要があります。.

複雑なアクセスのための4軸および5軸加工センター

多軸加工センターは、段取り回数を減らすことで累積誤差を低減し、形状関係を改善する部品に適しています。4軸目は通常、多面加工のためのインデックスをサポートします。5軸プラットフォームは、3軸+2軸位置決めまたは5軸同時動作のいずれかをサポートします。これらの機械は、複合角度や工具の傾斜を必要とする深い形状を持つ部品に最適です。.

多軸プラットフォームでは、プログラミング、検証、そして衝突リスクが伴い、これらを管理することが不可欠です。生産計画において、3軸+2軸の位置決めと5軸同時動作のどちらが必要かを確認する必要があります。これは、サイクルタイム、ツールパス戦略、そして検査に影響を与えるからです。見積もりでは、初回製品検証に必要なポストプロセッサ、シミュレーション、そしてプローブについても明確にしておく必要があります。.

さらに詳しく読む:最も一般的なCNCマシンの種類

CNCフライス盤の種類の簡単な比較

CNCフライス盤の比較は、マーケティングラベルではなく決定変数を使用するとより明確になります。以下の表は、一般的なプラットフォームにおける典型的な適合性と注意点をまとめたものです。見積依頼や社内レビューの場合は、「検証」列を使用してください。.

|

CNCフライス盤タイプ |

典型的なベストフィット |

典型的な利点 |

選択前に確認すべきこと |

|---|---|---|---|

|

VMC |

平らな部品、片側アクセス機能 |

混合作業の迅速な切り替え |

資金力のあるチップパッキングリスク、限界に達する |

|

HMC |

多面角柱部品、繰り返し実行 |

チップ落下と治具の自動化 |

墓石/パレットプラン、データム転送戦略 |

|

ユニバーサル/タレットCNC |

工具室、角度付きワンオフ |

柔軟な角度アクセス |

長い工具突出部での剛性 |

|

ベッド/ニー型CNC |

一般的な3軸作業 |

使い慣れたフォームファクタ、コンパクト |

制御統合、剛性、受け入れチェック |

|

ブリッジ/ガントリー/ポータル |

大きな部品、広い範囲 |

広い作業エリア全体にわたる剛性 |

ワークホールディング、プロービング、熱安定性 |

|

CNCルーター |

パネル、複合材、トリミング |

大きな平面エンベロープ、高速モーション |

材料の能力、抽出計画、リアリズム |

|

4軸または5軸センター |

セットアップの簡素化、複雑なアクセス |

クランプが少ないほど、フィーチャ関係が向上 |

3+2対同時モード、シミュレーションプラン |

購入決定における重要な選択要因

CNCフライス盤の選択は、測定可能な制約を基準とすることで、より確実になります。最も信頼性の高い基準は、部品の形状、必要な面、そしてセットアッププランに直接関係しています。これにより、カタログのハイライト部分だけでなく、同じジョブモデルを使用して機械を比較することが可能になります。.

部品の形状とアクセス性は、まず最初に考慮すべき事項です。VMC(垂直多軸加工機)は、上面形状を持つ平面部品に適している場合が多いです。HMC(高剛性多軸加工機)や多軸加工機は、多くの面を持つ立方体部品に適しています。複雑なアンダーカットや複合角度には5軸加工機が必要になる場合もありますが、これはツールパスプランによって段取り替えが確実に削減される場合に限ります。.

生産意図は「多品種 vs. 繰り返し生産」と定義されるべきです。多品種試作では、迅速な段取り替えとシンプルな治具が重視されます。繰り返し生産では、安定した自動化、一貫したチップコントロール、そして非切削時間の短縮が重視されます。.

材料とカッターの噛み合いによって、剛性のニーズが決まります。硬質鋼や重切削には、より剛性の高い構造と安定したワーク保持が必要です。アルミニウムなどの軟質材料では、スピンドル速度と切りくず排出を優先する場合がありますが、表面仕上げはツールパスとクーラントの計画に左右されます。.

品質検証は選定プロセスの一部であり、後付けで検討すべきではありません。プローブルーチン、データム定義、検査基準によって、機械が図面の意図を常に満たせるかどうかが決まります。また、すべての公差フィーチャを加工するために、工程で何回の再クランプが必要になるかも確認する必要があります。.

見積りとテストのための検証チェックリスト

CNCフライス盤の選定は、購入プロセスに想定される作業に関連した質問を含めることで、より安全に進めることができます。以下のチェックリストは、見積依頼、サプライヤーへのヒアリング、社内レビューのためのものです。目標は、楽観的な仕様に頼るのではなく、想定を一致させることです。.

RFQとプロセス定義に関する質問

- ベースラインジョブを定義するパーツファミリと材料は何ですか?

- 各候補マシンにはいくつのセットアップが必要ですか?

- 3+2 の位置決めまたは 5 軸の同時動作が必要ですか?

- どのような固定具コンセプトが使用され、データムはどのように検証されますか?

- 初回品目検査の合格基準は何ですか?

実践的な受け入れに関する質問

- どのプローブルーチンが作業座標系を確立しますか?

- ベースラインジョブではどのようなツールホルダーと長さが想定されていますか?

- どのようなチップ排出および冷却戦略が計画されていますか?

- 多軸作業にはどのようなシミュレーションプロセスが必要ですか?

- 最も重要な許容範囲を検証する検査方法はどれですか?

結論

CNCフライス盤の種類は、機械ラベルをセットアップ、データム、チップの挙動と関連付けることで、実用的な意思決定ツールとなります。VMC、HMC、ガントリーアーキテクチャはいずれも適切な選択肢となり得ますが、特定の部品ファミリーとワークフローに適合している場合に限ります。最も信頼性の高い比較は、同じベースラインジョブと受入検査を用いて行われます。.

Yonglihao Machineryでは、お客様の図面と重要な機能から始まる機械選定プロセスとして取り組んでいます。 CNC加工サービス 試作や少量生産をサポートするため、再クランプの削減と検証手順の明確化に重点を置いています。このセットアップ重視のアプローチは、私たちの CNCフライス盤サービス, マシンの選択がデータと検証計画をサポートしていることを確認します。迅速かつ妥当な推奨を行うために、マシンをコミットする前に、シンプルなジョブ モデルを構築し、検証チェックリストを使用することをお勧めします。.

よくある質問

ジョブショップで最も一般的な CNC ミルは何ですか?

立形マシニングセンター(VMC)は、複合試作や一般的な3軸フライス加工によく使用されます。多くの平面部品に対応し、迅速な段取り替えが可能です。ただし、深いポケットでの切りくず処理や、高さのある形状への工具到達距離については、検証が必要です。.

HMC が VMC よりも適した選択肢となるのはどのような場合ですか?

多面加工が必要な多面体部品の場合、HMC(高剛性ワークピース)はより優れた選択肢です。重力式チップフォールとツームストーンフィクスチャリングにより、繰り返し作業における手作業を削減できます。HMCプランは、フィクスチャ戦略とパレットワークフローと照らし合わせて検討する必要があります。.

「5軸」は常に同時動作を意味しますか?

「5軸」というラベルは、3軸+2軸の位置決め作業、または5軸同時工具動作のいずれかを意味します。結果は、機械の制御、プログラミング、および衝突管理によって異なります。見積もりでは、意図する動作モードとその必要性を明記する必要があります。.

CNC ルーターは CNC フライス盤の一種ですか?

CNCルーターは、パネルや軟質材料から材料を切削する場合、CNCフライス加工機の一種とみなされます。ルーターは、重金属切削の剛性よりも、広い加工面積と高速動作を重視します。マシニングセンターの代替として使用する場合は、対象材料の加工能力と許容範囲を十分に確認してください。.

大型の金型やプレートに最適な機械は何ですか?

ブリッジ型、ガントリー型、またはポータル型の構造は、広範囲にわたって剛性が求められる大型ワークピースに最適です。これらの設計は通常、固定ベッドによるワーク保持と安定したアクセスをサポートします。大型部品のプランニングでは、ワーク保持、プロービングの到達範囲、および熱安定性について検証する必要があります。.

最もコストのかかる「間違った機械」エラーを防ぐ要因は何でしょうか?

重要なデータムに結び付けられたセットアップ回数に焦点を当てることが、最も信頼性の高い選定要因です。セットアップ回数を減らすことで累積誤差を低減できますが、これは治具とプロービングを早期に計画した場合に限られます。選定プロセスでは、各プラットフォームが、リスクの高いクランプを最小限に抑えながら、必要な面をどのように加工できるかを検証する必要があります。.