ほとんどの機械部品において、単純な平面は稀です。キー溝、ガイドスロット、Tスロット、オイル通路、冷却溝などは、一見単なる溝のように見えますが、機構がスムーズに動作するかどうかを左右する重要な部品です。スロットフライス加工は、これらの溝を確実に加工するための主要な工程です。また、現代のCNC加工においても非常に一般的な手法です。.

Yonglihao Machineryでは、あらゆる種類のスロット型部品の加工実績があります。自動車、航空宇宙、電子機器、一般機械などの業界にサービスを提供しています。多くのお客様にとって、主な関心事は「このスロットを加工できますか?」という点だけではありません。設計公差を満たせるかどうかを知りたいのです。正しく組み立てられ、振動を回避し、早期故障を防ぐ必要があります。また、コスト効率も重要です。この記事では、スロット加工について説明します。一般的なプロセス、工具選定のヒント、よくある問題点についても解説します。さらに、より簡単かつ低コストで加工できるスロットの設計と注文方法についてもご説明します。.

スロットミリングとは何ですか?

機械設計やCNC加工において、スロットとは細長い空洞のことです。開口部がある場合と閉鎖部がある場合があり、断面は長方形、T字型、半円、蟻継ぎなどがあります。スロットは単なる「溝」のように見えますが、重要な機能を持っています。キー接続、ガイド、位置決め、流体の通路として利用されます。また、軽量化にも役立ちます。スロットの加工位置が適切でなかったり、表面状態が悪かったりすると、問題が発生する可能性があります。組み立て、振動、そして寿命にリスクが生じます。.

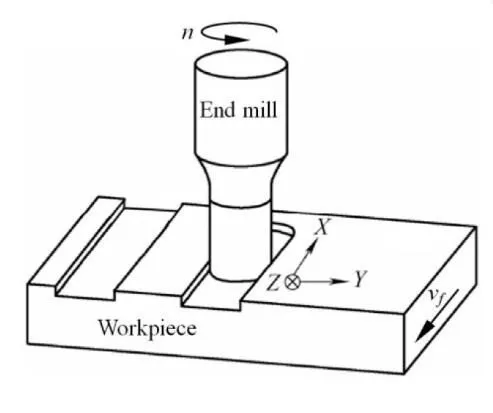

スロットフライス加工では、回転するフライスカッターを用いてスロット形状を切削します。スロットミルやエンドミルと同様に、カッターはワーク上の所定のパスに沿って移動します。穴あけ加工と比較すると、スロットフライス加工では多くの場合、カッターの全幅を切削する必要があります。場合によっては、全幅を超えて切削することもあります。これは特に深く狭いスロットで顕著です。この加工では、工具と機械に高い剛性が求められます。また、優れた切りくず排出性も求められます。.

モダンな CNCフライス加工 ツールパス、スピンドル速度、送り速度を精密に制御します。これにより、スロット加工において厳しい公差を実現できます。スロット幅公差は約±0.02mmと安定的に維持できます。また、スロット底面の表面粗さはRa 1.6µm以下を実現できます。これにより、組み立て、トランスミッション、シーリングのための堅牢な幾何学的基盤が実現します。.

いくつかの概念の違いを理解することが重要です。「スロットフライス加工」と「溝フライス加工」は、同じ工程を指すのによく使われます。どちらも部品のスロットや溝をフライス加工することを指します。サイドフライス加工は、工具の側面の刃先を使って部品の表面や段差を加工します。スロットの壁を広げたり、仕上げたりするために使用されることもあります。フェイスフライス加工は、大きな平面に大型のフェイスミルを使用します。広い平面に浅い溝を素早く切削するために使用されることもあります。これらの違いを理解することは、設計者やエンジニアにとって役立ちます。スロット加工にスロットフライス加工のみが必要なのか、それとも複数の工程を組み合わせる必要があるのかを判断するのに役立ちます。.

スロットミリングの役割と代表的な用途

用途の観点から見ると、スロットミリングには主に3つの役割があります。力を伝達し、部品を位置決めします。動きと流体をガイドします。そして、重量とスペースを最適化します。そのため、スロットミリングは精密CNC加工のほぼすべての分野で使用されています。ただし、業界によって優先順位は若干異なります。.

自動車および一般機械分野では、スロットフライス加工が重要な役割を果たします。シャフトのキー溝、位置決めスロット、オイル通路などに使用されます。また、ブレーキ部品の冷却スロットも作成します。ここでの主な焦点は、はめあい精度と疲労寿命です。航空宇宙分野では、スロットフライス加工により軽量ポケットや接続スロットが加工されます。また、冷却チャネルも作成されます。これらの部品は、剛性と強度を維持しながら軽量化を図る必要があります。電子機器や精密機器分野では、ヒートシンクやハウジングの小さなスロットに使用されます。これらのスロットは、配線、光のガイド、センサーの取り付けなどに使用されます。ここでは、寸法の再現性と表面品質が極めて重要です。.

機械加工会社にとって、スロットフライス加工の価値は「スロットを加工できること」だけではありません。再利用可能なプロセステンプレートを作成することが重要なのです。これらのテンプレートは既存のCNC装置や工具で使用できます。同じ工具、ツールパス、治具を再利用することで、サイクルタイムを短縮できます。また、異なる部品間での品質のばらつきを抑えることもできます。これは、追加の設備を購入することなく実現できます。だからこそ、Yonglihaoでは、お客様のプロセスの合理化と標準化を積極的に支援しています。これにより、同じタイプのスロットが、異なる部品やバッチ間でも予測どおりに加工できるようになります。.

一般的なスロットフライス加工の種類とシナリオ

エンドミル加工

使用して エンドミル スロット加工には、エンドミル加工が最も一般的な方法です。エンドミルは、端面の切れ刃で材料に突き込むことができます。また、側面の切れ刃でスロット方向に沿って送り込むこともできます。そのため、直線スロット、閉じたスロット、ポケットの加工に最適です。中程度の幅と深さの長方形スロットであれば、多くの場合、1回のパスで加工できます。適切な工具径を選択するだけで済みます。幅の広いスロットの場合は、複数の平行パスまたはトロコイドパスを使用して幅を広げることができます。.

溝深さがカッター径の3倍に近づくと、問題が発生する可能性があります。工具の突出し量が増加し、剛性が低下します。このような場合に「全幅シングルパス」アプローチを使用すると、工具のたわみや振動が発生する可能性があります。より適切な方法はステップダウン切削です。また、トロコイド荒加工と小刻みなエンゲージ仕上げ加工にジョブを分割することもできます。これにより、工具が保護され、精度が向上します。.

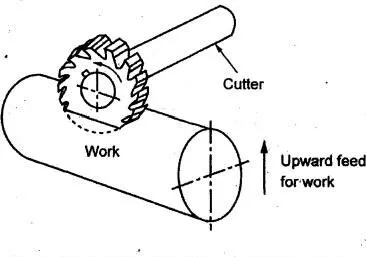

側面フライス加工/側面フライス加工

スロットが非常に長く、深く、単純な形状の場合、, サイドミリング より効率的です。この方法では、サイド&フェースカッターを使用します。これらの工具は通常、水平スピンドルまたはアーバーに取り付けられます。コアが厚く、剛性が高く、刃先が円周上に分散されているため、切削負荷が分散され、切りくず排出性が向上します。ガイドレールや機械ベッド上の長い直線溝の場合、サイド&フェースカッターは、シングルエンドミルよりも真直度と幅の均一性が向上することがよくあります。.

もちろん、この加工には機械とアーバーの高い剛性が求められます。工具の取り付け、カッター間隔の調整、インサートの交換など、すべて熟練した技術者が必要です。横型フライス盤を備えた工場では、中型から大型の溝加工において、この加工法は重要な技術となります。.

Tスロットフライス加工

Tスロットは、工作機械のテーブルや治具によく見られます。Tスロットを加工するには、まず標準的なエンドミルで上部の直線スロットを切削します。次に、専用のTスロットカッターをそのスロットに挿入します。カッターはT字型の下部の幅広部分を拡張します。上部の直線スロットはガイドとして機能し、切りくずの排出を助けます。下部の「Tアーム」は、クランプボルトまたはTナットを保持します。.

生産工程において、Tスロットには2つの一般的な問題があります。1つ目は、直線スロットの幅が十分でないことです。これにより、Tスロットカッターが進入した際に切りくずの排出が悪くなり、工具が切りくずで絡まってしまいます。2つ目は、切削深さと送り速度に対して設定値が高すぎる場合です。工具シャンクの曲がりや刃先の欠けにつながる可能性があります。この問題を解決するには、上部のスロットを広げ、複数パスで切削し、クーラントやエアを使用して切りくずの排出を促進することができます。.

ウッドラフキーウェイ

ウッドラフキー溝は半円形の断面を持ち、半月キーと適合し、シャフト内でのトルク伝達に使用されます。これらの溝を加工するには、専用のウッドラフキー溝カッターが必要です。これらのカッターは薄い円盤状の形状で、様々な溝幅と半径に合わせて様々なサイズが用意されています。工具は通常、水平スピンドルに取り付けられ、シャフトの適切な深さまで径方向に送り込まれます。切削力が集中するため、工具の品質、ろう付け、熱処理は良好でなければなりません。また、適切な冷却も必要です。.

このタイプのキー溝はサイズに非常に敏感です。溝が広すぎるとキーがぐらつき、狭すぎるとキーが嵌まりません。溝の位置がずれると、ギアやプーリーの角度位置に影響します。当社では、お客様の嵌合要件に基づき、通常、溝幅を±0.01~0.02mmの範囲で管理しています。また、量産前には初回検査を実施しています。.

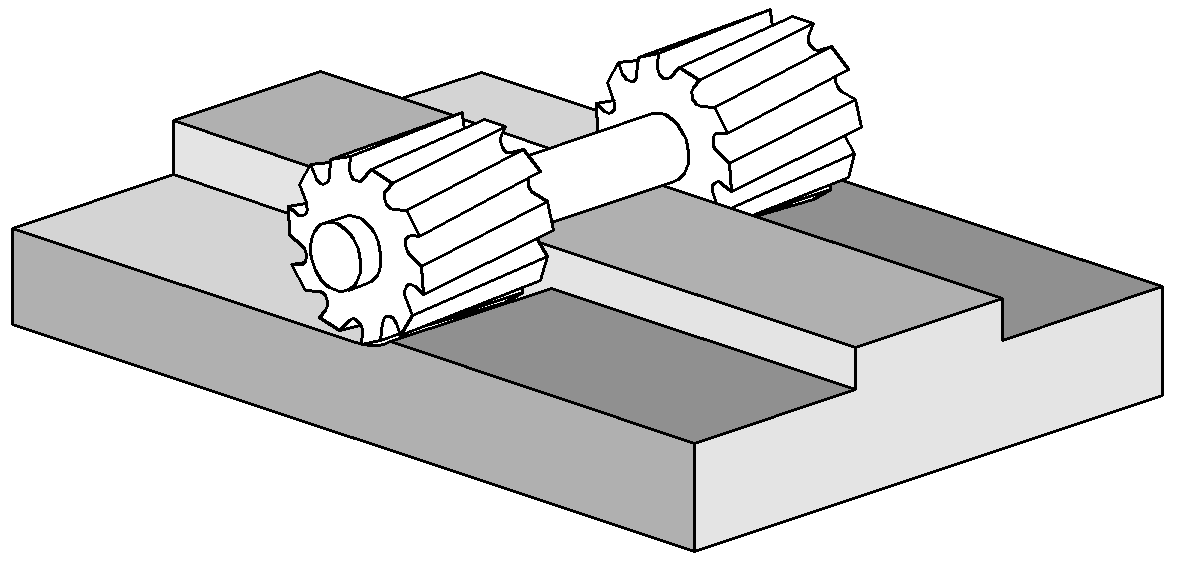

ギャングミリング

ギャングミリングは、複数のスロットミリングカッターを1つのアーバーに取り付けます。これにより、1回のパスで複数の平行なスロットまたは段付き溝を加工できます。一般的な用途としては、機械テーブル上の複数のTスロットやヒートシンク上の冷却スロットなどが挙げられます。各スロットを1つずつ加工する場合と比較して、ギャングミリングはサイクルタイムを大幅に短縮できます。また、スロット間の間隔の均一性も向上します。.

しかし、ギャングミリング加工は設備と工程に対する要求が高くなります。アーバー、インサート、そして機械は、複合的な切削力に耐えられるだけの剛性を備えていなければなりません。インサート間隔の調整にも高い精度が求められます。これらの条件が満たされれば、ギャングミリング加工はバッチ生産において非常に競争力のある選択肢となります。.

一般的なスロットミリングツールと選択キー

上記のスロットフライス加工法では、 さまざまなツールタイプ. これらには、エンドミル、サイドミル、Tスロットカッター、ウッドラフカッターなどが含まれます。現場での課題は、工具の種類を見つけることではなく、特定のスロットに最適な工具を選択することです。.

工具を選定する際には、工具名だけにとらわれず、スロット形状、材質、機械の剛性などを考慮します。特に以下の要素を重視します。

- スロット寸法: 幅、深さ、閉じているかどうかによって、ツールの種類と直径が決まります。.

- 材料: 材質(アルミニウム、スチールなど)によって、ツールの基板とコーティングが決まります。.

- システムの剛性: 機械と治具の剛性により、使用可能な工具の直径とオーバーハングが制限されます。.

- 要件: 許容差と表面粗さによって、別途仕上げが必要かどうかが決まります。.

実用的なルールとしては、スロット幅を標準工具径に近づけることが挙げられます。また、スロット深さは工具径の3倍以内に抑えることで、加工の安定性が向上します。この範囲を超える場合は、より適切なツールパス戦略が必要です。これには、トロコイド加工や複数の深さステップによる加工などがあり、たわみや切削片の発生を抑制します。厳しい公差が求められるキー溝やガイドスロットの場合、「荒加工工具+仕上げ加工工具」というアプローチがよく用いられます。これにより、工具摩耗による精度への影響を軽減できます。.

典型的なツールパス戦略

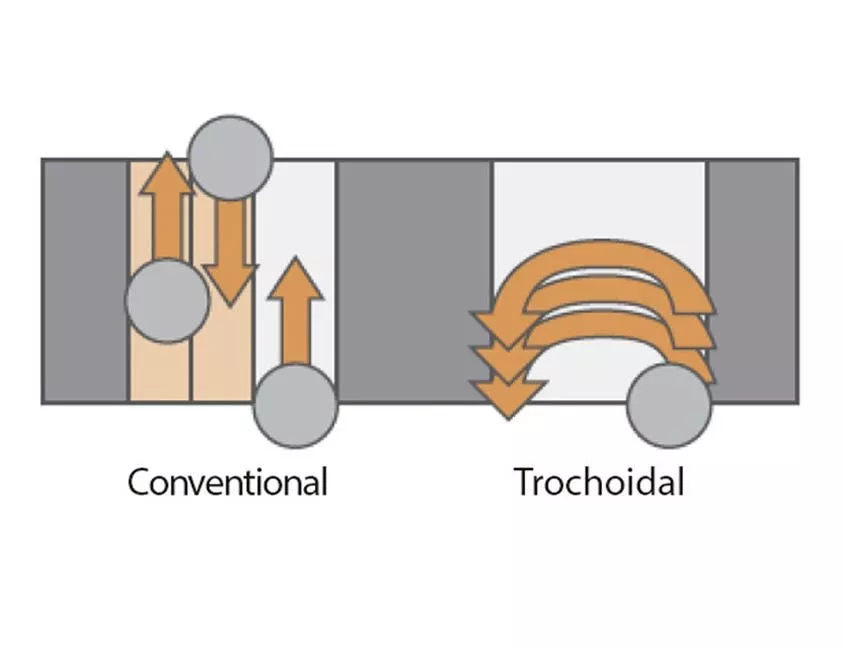

ツールパスはスロットフライス加工の「特性」を決定します。同じカッターでも、ツールパスによって加工性能は大きく異なります。一般的な3つの戦略は以下のとおりです。

- 従来のスロッティング: これは、スロットの中心線に沿って前後に送り込む動作です。プログラミングは簡単で、浅いスロットや一般的な材料に適しています。欠点は、深いスロットや硬い材料では、高い半径方向の切削力と熱が発生することです。.

- トロコイドツールパス: 工具は「円弧+前進」の軌跡を描いて移動します。これにより、各ループにおける径方向の噛み合いが制御されます。切削抵抗が低減され、切りくず排出性が向上します。深い溝、狭い溝、ステンレス鋼などの材料に最適です。.

- プランジミリング: この方法は、マルチポイントドリリングと同様に、主に軸方向の送りを使用します。その後、工具は小さな横方向の送りで穴をスロットに繋ぎます。非常に深いスロットや、安全性を優先して長い突き出し工具が必要な場合に適しています。.

私たちのプロジェクトでは、従来の溝加工には直線ツールパスを好んで使用します。溝深さが工具径の3倍を超える場合は、トロコイド荒加工を行い、その後1~2回の直線仕上げパスを行います。スペースが限られていて長い工具を使用しなければならない場合は、プランジタイプのアプローチを使用します。これにより、工具破損のリスクを軽減できます。.

プロセスの最適化とトラブルシューティング

スロットフライス加工は一見簡単そうに見えますが、隠れた問題が歩留まりに影響を与える可能性があります。問題は材料の切削ではなく、寸法と表面品質の管理にあります。以下に、典型的な問題をいくつか挙げます。

- 不適切な入力方法: 垂直方向の直接プランジングは、エッジが欠けたりバリが出たりする可能性があります。また、スロット底に工具痕が残ります。より良い方法は、ランピングまたはヘリカルエントリを使用することです。これにより、工具が徐々に食い込むようになります。閉じたスロットの場合は、まずパイロット穴をドリルで開け、次にカッターで小さな半径方向の食い込みでスロットを拡張します。.

- 不良チップの除去: 深く狭い溝に切りくずが蓄積すると、問題を引き起こします。再切削、急速な摩耗、さらには工具の詰まりにつながります。解決策としては、ステップダウン加工やパスあたりの切り込み深さの低減などが挙げられます。クーラントや高圧エアを使用して切りくずを除去することも効果的です。.

- システムの剛性が低い: 工具の突出し量が多すぎる、またはワークピースのサポートが不十分だと問題が発生します。公差外の幅、壁面の波打ち、大きな騒音につながります。これを解決するには、工具の突出し量を短くし、ワークピースのサポートを強化します。また、送りを下げたり、ラジアル方向のエンゲージを小さくしたり、より厚いツールホルダーに交換したりすることもできます。.

寸法と表面品質に関しては、荒加工と仕上げ加工を分けて行っています。荒加工は材料を効率的に除去することに重点を置き、仕上げ加工では、より小さなエンゲージとより浅い切込み深さ、そしてより安定したパラメータを使用します。弾性変形による誤差を修正するために、スプリングパスを追加する場合があります。これにより、スロット寸法と表面品質は要求範囲内に維持されます。.

スロットミリングの利点と限界

プロセスの観点から見ると、スロットミリングの価値はその柔軟性にあります。しかし、それがすべての問題に解決策となるわけではありません。.

主な利点:

- 一般的なカッターセットで、ほとんどのスロットタイプに対応できます。.

- さまざまなデザインに適応し、小ロットや頻繁な変更に適しています。.

- EDMや研削との組み合わせに適しています。フライス加工で大量の材料を除去し、他の加工で重要な表面を仕上げます。.

主な制限事項:

- 極端に深く狭いスロットは、工具の剛性とチップ除去によって制限されます。.

- 超硬質材料の場合、プロセスウィンドウは非常に狭く、高性能なツールと厳格な制御が必要となります。.

- 残留応力に敏感な部品の場合、安全対策として研削または EDM が必要になることがよくあります。.

そのため、当社ではスロットミリングだけに頼るのではなく、材料除去の大部分をスロットミリングに任せています。そして、高い精度と表面品質が求められる部分には、他の加工工程を活用しています。これにより、コストと信頼性のバランスを実現しています。.

コストとリードタイム:重要な要素

プロジェクト管理の観点から見ると、スロットフライス加工のコストは直線的ではありません。いくつかの主要な要因に依存します。これらの要因を早期に把握することで、製造コストの超過を回避できます。.

コストとリードタイムに影響を与える主な変数は次のとおりです。

- スロット形状: スロットの幅、深さ、長さ、形状が重要です。.

- 許容範囲: 寸法が狭くなり、表面の要求が大きくなると、仕上げと検査のコストが増加します。.

- 素材タイプ: アルミニウムと炭素鋼は切削しやすい一方、ステンレス鋼と高温合金は工具や機械への負担が大きくなります。.

- バッチサイズ: プロトタイプは、セットアップとプログラミングにかかるすべてのコストをカバーする必要があります。大量生産では、これらのコストが多くの部品に分散されます。.

Yonglihaoでは、図面と3Dモデルから加工難易度を評価し、お客様のロットサイズとリードタイムに基づいて加工ルートを決定します。標準工具に適合しない設計が見つかった場合は、変更を提案いたします。これにより、機能、コスト、納期の最適なバランスを実現できます。.

結論

として CNC加工サービスプロバイダー, Yonglihao Machinery スロット加工の加工だけにとどまりません。スロット型構造物に対する包括的な加工ソリューションの提供を目指しています。これには高度な技術も含まれます。 CNCフライス加工サービス お客様のニーズに合わせてカスタマイズいたします。3軸、4軸、5軸のCNCフライス盤に加え、旋盤、研削、ワイヤ放電加工機も完備しており、試作品から量産まで幅広く対応可能です。.

サイズについては、溝の幅、深さ、材質に応じてカッターと加工方法を選択します。鋼とアルミニウムでは、ミリメートル単位の幅と数十ミリメートルの深さを実現できます。材質については、炭素鋼、ステンレス鋼、アルミニウム合金など、様々な材料を加工できます。それぞれについて、成熟したライブラリを開発しています。品質管理では、キー溝の寸法と位置を測定します。高い嵌合精度が求められるキー溝については、ゲージまたはCMMを使用して検証を行います。.

スロット構造の部品をお持ちの場合は、図面をお送りください。現実的なスロット加工プランとお見積もりをご提示いたします。材質、ロットサイズ、許容差など、ご要望に応じてプランをご提案いたします。必要に応じて、部品の製造を容易にするための設計調整もご提案いたします。.

よくある質問

機械加工を容易にするために、設計でスロット幅をどのように定義すればよいですか?

可能な限り、スロット幅は標準工具径(4、6、8、10、12mmなど)に合わせることをお勧めします。7.3mmなどの特殊な寸法の場合は、複数回の加工や専用工具が必要になります。これはコストとリスクの増大につながります。キー溝などの形状については、キー幅または嵌合部品を標準スロット幅に合わせて調整することができます。.

設計およびプロセス計画におけるディープスロットに関して注意すべきことは何ですか?

スロットの深さが工具径の3倍を超える場合は、極端に狭い幅は避けてください。切りくずの排出性を高めるため、スロットの幅を広くしてください。また、図面にはセグメント加工が可能であることも記載されています。工程面では、ステップダウン切削と高度な荒加工戦略を採用しています。その後、仕上げパスでスロット壁面を仕上げます。.

図面上でスロット関連の許容差をどのように示す必要がありますか?

スロット幅公差、深さ、底面形状を明確にご指定ください。また、基準面からの距離と他の形状に対する位置もご記入ください。特定の表面粗さが必要な場合は、スロット底面と側面を個別にマークしてください。これにより、荒加工と仕上げ加工の戦略を立てやすくなります。.

スロットミリングが EDM やブローチングよりも適しているのはどのような場合ですか?

多様な形状のスロット、小~中規模のバッチサイズ、そして良好な切削性には、スロットフライス加工が最適です。柔軟性と費用対効果に優れています。非常に深く狭いスロット、鋭利な内角、あるいは非常に硬い材料の場合は、放電加工またはブローチ加工が有利です。多くの複雑な部品では、スロットフライス加工と他の加工を組み合わせて使用されます。お客様の部品に最適な加工方法をご提案いたします。.