Perencanaan untuk penggilingan polos akan berjalan paling baik jika Anda menentukan keterlibatan gigi, permukaan datar target, dan kekakuan pengaturan sebelum memilih pahat. Kita melihat penggilingan polos digunakan ketika bidang lebar perlu diukur sebagai permukaan fungsional atau referensi untuk langkah selanjutnya. Namun, operasi ini menjadi tidak dapat diprediksi jika tim mencampuradukkan istilah, melewatkan pemeriksaan keselarasan, atau memilih arah pemotongan tanpa memikirkan celah dan gaya penjepitan.

Artikel ini berfokus pada penggilingan polos sebagai metode tambahan untuk membuat permukaan datar. Kami membahas istilah-istilahnya, meluruskan kesalahpahaman yang menyebabkan pilihan yang salah, dan melihat pertimbangan yang mendorong keputusan tentang mata pisau dan pengaturan. Kami juga menyediakan tabel verifikasi dan pemetaan cacat. Ini membantu Anda meninjau dan mengulangi prosesnya alih-alih hanya "menyetel berdasarkan perasaan".“

Definisi Penggilingan Biasa

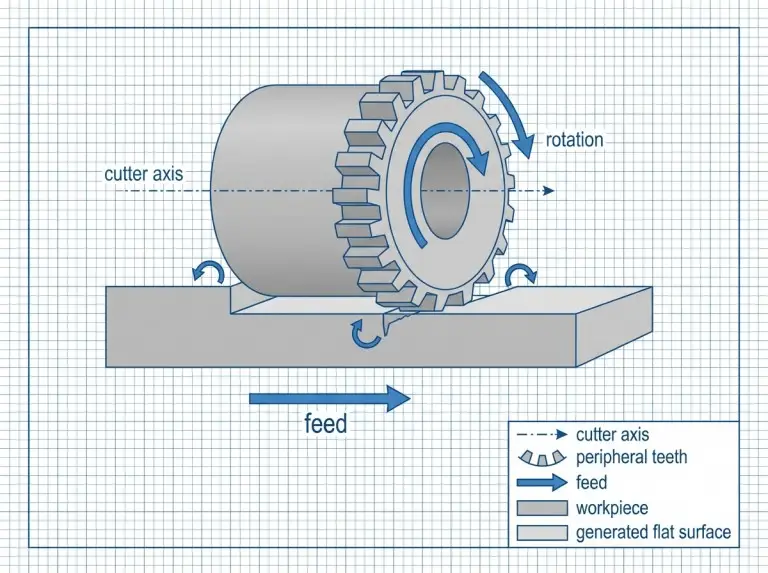

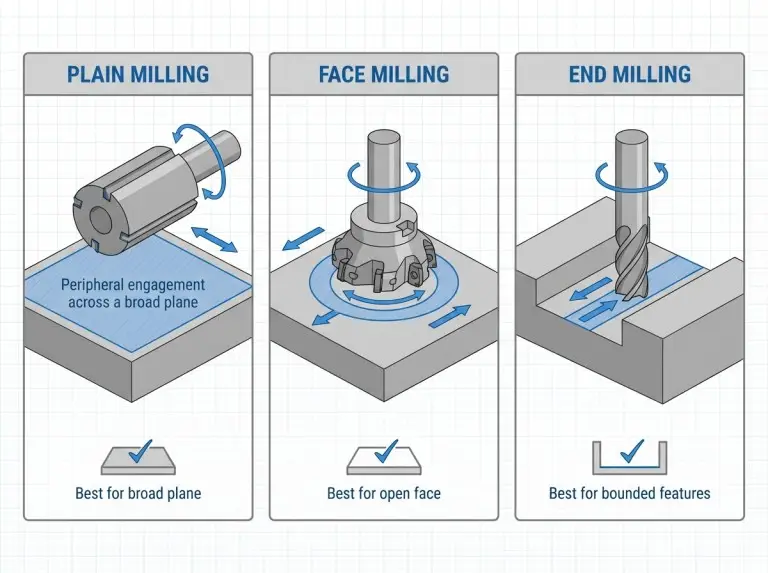

Penggilingan polos adalah operasi periferal. Proses ini menciptakan permukaan datar dengan sumbu pemotong sejajar dengan bidang yang dikerjakan. Banyak bengkel juga menyebutnya penggilingan slab. Terkadang, orang menggunakan istilah "penggilingan permukaan" secara longgar. Karena itu, Anda harus mendefinisikan proses berdasarkan keterlibatan pemotong, bukan hanya labelnya. Kami memperlakukan penggilingan polos sebagai pemotongan jarak jauh menggunakan gigi periferal. Proses ini memprioritaskan pembentukan serpihan yang stabil di area yang luas.

Gunakan pemotongan polos untuk membuat permukaan yang lebar dan rata. Permukaan ini dapat berfungsi sebagai acuan, permukaan yang saling berpasangan, atau bidang yang ketebalannya terkontrol. Ini bukan pilihan terbaik untuk kantong, rongga, atau kontur yang kompleks. Fitur-fitur tersebut membutuhkan alat dan jalur yang berbeda. Rencana proses tetap jelas ketika lembar kerja menyatakan hubungan sumbu-ke-permukaan, jenis pengikatan, dan peran permukaan tersebut.

Penggilingan polos dan penggilingan permukaan sama-sama menghasilkan permukaan datar, tetapi cara kerjanya berbeda. Penggilingan permukaan biasanya memotong tegak lurus terhadap sumbu pahat. Penggilingan polos memotong sejajar dengan sumbu pahat. Hal ini mengubah busur kontak, kebutuhan torsi, dan tekstur permukaan. Penggilingan ujung juga dapat menghasilkan permukaan datar. Namun, Anda biasanya memilih penggilingan ujung ketika fitur seperti dinding atau rongga membatasi permukaan, atau ketika akses terbatas.

Istilah-istilah Penggilingan Sederhana: Penyelarasan Lempengan dan Permukaan

Penggilingan polos dan penggilingan lempengan biasanya merujuk pada kelompok operasi yang sama. "Penggilingan permukaan" bisa jadi ambigu. Istilah ini bisa berarti "membuat permukaan" atau sinonim untuk penggilingan lempengan. Selalu periksa apa yang dimaksud. Jika ragu, jelaskan sebagai "penggilingan datar dengan gigi periferal dan sumbu alat sejajar dengan permukaan."“

Penggilingan Polos vs Penggilingan Permukaan: Permukaan Datar dan Cakupan Lebar

Penggilingan polos adalah pilihan yang baik ketika Anda dapat menyapu bidang yang lebar secara efisien dengan dudukan yang stabil. Penggilingan permukaan seringkali lebih baik ketika pengaturan mendukung pendekatan tegak lurus sumbu, atau ketika Anda membutuhkan pola penyelesaian tertentu. Pilihan yang tepat bergantung pada seberapa terbuka benda kerja, jangkauan pemotong, dan kekakuannya.

Penggilingan Biasa vs Penggilingan Ujung: Melampaui Bidang Lebar

Penggilingan biasa bekerja paling baik ketika mata pisau memiliki jalur yang jelas dengan kontak yang konsisten. Penggilingan ujung Metode ini praktis ketika tonjolan, dinding, atau tepi yang terputus menghalangi pemotong periferal yang lebar. Untuk berjaga-jaga, periksa akses dan stabilitas terlebih dahulu. Kemudian putuskan apakah pemotongan polos sesuai dengan geometri bagian dan kebutuhan inspeksi.

Bacaan Lebih Lanjut:Perbedaan Antara Penggilingan Ujung dan Penggilingan Muka

Kesalahpahaman tentang Penggilingan Biasa: Risiko Pengerjaan Ulang dan Sisa Bahan

Masalah kualitas sering kali berasal dari jalan pintas. Jalan pintas ini mengabaikan mekanisme keterlibatan dan batasan pengaturan. Tim sering berasumsi bahwa "permukaan datar apa pun" berarti penggilingan permukaan adalah satu-satunya cara yang benar. Hal ini menciptakan ekspektasi yang tidak sesuai untuk perkakas, gerinda, dan tekstur. Kesalahan lain adalah berpikir bahwa kecepatan spindel akan memperbaiki getaran. Seringkali, penyebab sebenarnya adalah kekakuan, penyimpangan putaran, atau dukungan yang buruk.

Kesalahan ketiga adalah percaya bahwa Anda dapat memperbaiki masalah pengaturan setelah pengerjaan awal yang berat secara gratis. Penggilingan biasa membebani benda kerja dalam satu arah selama pergerakan yang panjang. Penjepitan yang lemah dapat menyebabkan pergerakan, kemiringan, atau pita getaran. Hal-hal ini mahal untuk dihilangkan. Pendekatan yang lebih baik adalah memverifikasi keselarasan dan runout terlebih dahulu. Kemudian, mulailah dengan pengerjaan terkontrol untuk membuktikan stabilitas.

“Kesalahpahaman ”Permukaan Datar Apa Pun Sama dengan Penggilingan Permukaan”

Permukaan yang rata adalah hasil, bukan definisi proses. Baik penggilingan polos maupun penggilingan permukaan dapat menghasilkan kerataan. Namun, keterlibatan gigi dan arah gaya berbeda. Verifikasi pilihan Anda terhadap peran permukaan, batas akses, dan pola tekstur yang dapat diterima.

Perbaikan Lebih Lanjut pada RPM Mengatasi Kesalahpahaman tentang Chatter

Getaran (chatter) sebagian besar berkaitan dengan stabilitas, bukan kecepatan. Mengubah kecepatan spindel mungkin menggeser pemotongan menjauh dari resonansi. Tetapi kecepatan juga dapat meningkatkan panas dan memperburuk getaran jika ketebalan serpihan dan penyangga tidak stabil. Periksa jarak tumpuan pahat, kekakuan pemasangan, dan lebar kontak sebelum mengubah variabel kecepatan dan laju pemakanan.

Kesalahpahaman tentang Perbaikan Pengaturan Setelah Percobaan Pertama

Pengerjaan tahap pertama yang berat dapat menyebabkan distorsi atau pola getaran. Permukaan mungkin terlihat "hampir sempurna," tetapi bagian tersebut bisa kehilangan margin ketebalan. Mungkin perlu pengerjaan ulang yang akan merusak rencana. Pengerjaan tahap pertama yang terkontrol adalah cara teraman untuk meningkatkan skala penghilangan material.

Pemilihan Mata Pisau: Pengaturan dan Parameter pada Penggilingan Biasa

Pemilihan mata pisau milling yang tepat hanya efektif jika Anda mengaitkan geometri dan pemasangan dengan kekakuan, pembentukan serpihan, dan peran permukaan. Lebar mata pisau, jarak antar gigi, heliks, dan jumlah gigi semuanya memengaruhi gaya pemotongan dan risiko getaran. Pemasangan sangat penting. Mata pisau tambahan memperbesar penyimpangan putaran pada pergerakan yang panjang.

Panduan praktis sering mengelompokkan mata pisau milling biasa ke dalam dua kategori: tugas berat untuk membuang material, dan tugas ringan untuk kontrol hasil akhir yang lebih baik. Perbedaan ini tidak menjamin hasil yang optimal. Verifikasi pilihan Anda dengan data pembuat alat dan kemampuan mesin. Bandingkan stabilitas kontak, margin torsi, dan hasil akhir yang diharapkan.

Tabel di bawah ini merangkum logika pengambilan keputusan.

|

Titik keputusan |

Apa yang perlu dibandingkan? |

Hal yang perlu diverifikasi sebelum mengambil keputusan |

|---|---|---|

|

Pemotong tugas berat vs pemotong tugas ringan |

Jarak antar gigi dan pembuangan material vs kontrol penyelesaian |

Evakuasi chip, margin torsi, dan stabilitas |

|

Penyangga tipe arbor vs penyangga saja |

Kekakuan penyangga vs kendala akses |

Runout, panjang overhang, dan dudukan antarmuka |

|

Mendaki vs arah konvensional |

Arah gaya, orientasi gerinda, dan celah balik |

Risiko reaksi balik, arah penjepitan, dan dukungan keluar |

|

Keterlibatan yang lebih luas vs keterlibatan yang lebih kecil |

Jumlah lintasan vs gaya potong dan margin getaran |

Stabilitas selama pengujian dan manajemen panas |

Niat Kasar vs Niat Akhir

Mata pisau untuk pembuangan material berat menggunakan lebih sedikit kontak gigi per putaran. Mata pisau untuk kontrol permukaan menggunakan lebih banyak kontak. Mata pisau ini mengandalkan ketebalan serpihan yang stabil daripada kekuatan kasar. Verifikasi tujuan penggunaan terhadap material, kekakuan, dan standar inspeksi.

Pengaturan yang Dipasang pada Arbor

Konfigurasi horizontal yang ditopang oleh poros memberikan dukungan yang kuat untuk mata pisau lebar jika penyelarasan dikontrol. Adaptasi CNC juga berfungsi, tetapi Anda harus memverifikasi kekakuan antarmuka spindel dan penyimpangan putaran di bawah beban. Perlakukan pemasangan sebagai variabel yang dapat Anda kendalikan. Penyimpangan putaran seringkali menyebabkan pola permukaan yang berulang.

Pemilihan Arah Pemotongan

Penggilingan menanjak dapat mengurangi gesekan dan mendukung hasil akhir yang stabil. Ini berfungsi jika kondisi mesin dan kontrol penjepitan mengendalikan pemotongan. Penggilingan konvensional lebih aman jika celah (backlash) dapat menarik benda kerja ke arah pemotong. Pilih arah yang sesuai dengan mesin Anda, gaya penjepitan, dan toleransi gerinda.

Pertukaran Parameter

Anggaplah laju pemakanan, kecepatan, dan keterlibatan sebagai masalah pembentukan dan stabilitas serpihan. Ketebalan serpihan yang terlalu tipis dapat meningkatkan gesekan dan penumpukan material di tepi pahat. Hal ini merusak hasil akhir dan menyebabkan keausan pada pahat. Keterlibatan yang terlalu besar dapat membebani sistem dan menyebabkan getaran. Mengurangi keterlibatan seringkali merupakan solusi awal yang paling bersih.

Bacaan Lebih Lanjut:Bagaimana Cara Memilih Alat Pemotong untuk Pemesinan CNC?

Pencegahan Cacat pada Penggilingan Biasa

Hasilnya akan lebih baik jika pemeriksaan pengaturan menargetkan mode kegagalan yang diketahui. Bidang yang dihaluskan sering kali menjadi referensi untuk langkah selanjutnya. Bidang referensi yang buruk menyebabkan kesalahan di tahap selanjutnya. Verifikasi lebih cepat daripada pengerjaan ulang.

Gunakan daftar periksa di bawah ini sebelum dan selama proses pertama.

|

Apa yang perlu diverifikasi |

Mengapa cek itu penting |

Seperti inilah gambaran "yang baik". |

|---|---|---|

|

Penopang benda kerja |

Gaya yang kuat dapat membengkokkan bagian yang tipis. |

Titik-titik penopang mencegah defleksi di seluruh rentang pergerakan. |

|

Arah penjepitan |

Arah gaya berubah seiring dengan arah pemotongan. |

Penjepit menahan gaya tanpa menyebabkan distorsi. |

|

Data dan paralelisme |

Kerataan bergantung pada referensi yang tepat. |

Permukaan acuan bersih, terpasang, dan sejajar. |

|

Dudukan pemotong |

Kesalahan penempatan kecil menjadi tanda yang berulang. |

Permukaan dudukan harus bersih sebelum dikencangkan. |

|

Runout di pinggiran |

Runout menyebabkan pemuatan dan jalur yang tidak merata. |

Runout diukur dan dikoreksi. |

|

Alat yang menjorok keluar |

Atap yang menjorok ke luar meningkatkan risiko getaran. |

Bagian yang menjorok keluar diminimalkan dalam batas yang ditentukan. |

|

Evakuasi serpihan |

Memotong ulang serpihan menimbulkan risiko terbakar. |

Serpihan mudah dibersihkan; pendinginan sesuai dengan material. |

|

Validasi tahap pertama |

Hasil uji menunjukkan stabilitas yang aman. |

Percobaan pertama berjalan tanpa gangguan atau tekstur yang aneh. |

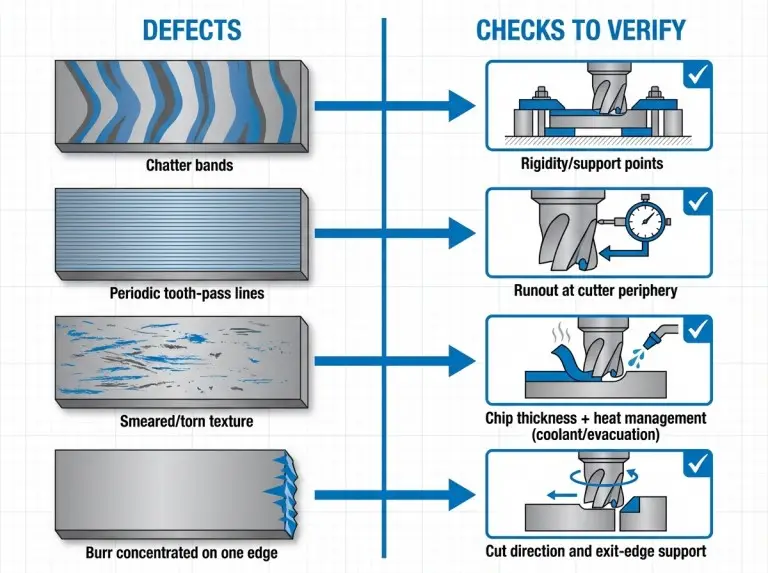

Mendiagnosis kerusakan akan lebih cepat jika Anda memetakan gejala ke kemungkinan penyebabnya. Ini mencegah perubahan variabel secara acak. Ubah satu tuas stabilitas pada satu waktu dan konfirmasikan efeknya.

|

Gejala |

Kategori penyebab yang mungkin |

Langkah verifikasi pertama yang perlu dilakukan |

|---|---|---|

|

Pita obrolan |

Batas kekakuan atau resonansi |

Periksa penyangga/penjepit, kurangi bagian yang menjorok atau tersangkut. |

|

Garis periodik |

Runout atau pembebanan gigi yang tidak merata |

Periksa dudukan, ukur kelurusan, verifikasi kondisi pemotong. |

|

Tekstur yang dioleskan |

Menggosok, membentuk tepi yang tebal, atau panas |

Verifikasi ketebalan serpihan yang diinginkan, cairan pendingin, dan kondisi tepi. |

|

Terdapat gerigi di salah satu sisinya. |

Kondisi tepi keluar dan arah pemotongan |

Verifikasi pendakian vs konvensional, keluar dari penyangga, dan umpan. |

|

Pergeseran atau kemiringan ukuran |

Pergerakan atau distorsi benda kerja |

Verifikasi distorsi penjepit, pola penyangga, dan datum. |

Kesimpulan

Pada Yonglihao Machinery, Kami percaya bahwa hasil yang andal berasal dari verifikasi yang ketat. Kami memperlakukan setiap operasi penggilingan polos sebagai rencana yang dapat diulang dan terdokumentasi, yang menghubungkan keterlibatan mata pisau, kekakuan, dan arah pemotongan secara langsung dengan persyaratan spesifik proyek Anda.

Saat kami menangani Anda penggilingan cnc khusus Sesuai kebutuhan Anda, proses kami jelas: kami menentukan parameter, memverifikasi runout, dan memvalidasi stabilitas dengan uji coba. Jika komponen Anda memerlukan permukaan datar sebagai bidang referensi kritis, kami menggunakan tabel verifikasi kami sebagai gerbang kualitas yang ketat. Dengan menggabungkan persyaratan gambar Anda dengan batasan pengaturan kami, kami membuat proses milling polos menjadi dapat diprediksi, presisi, dan berkualitas tinggi sebagai bagian dari layanan kami. layanan permesinan CNC untuk setiap prototipe yang kami produksi.

Tanya Jawab Umum

Apa Perbedaan Antara Penggilingan Biasa dan Penggilingan Permukaan?

Pemotongan dengan mesin milling biasa dilakukan dengan sumbu pahat sejajar dengan permukaan. Pemotongan dengan mesin milling permukaan dilakukan dengan sumbu pahat tegak lurus terhadap permukaan. Verifikasi pilihan Anda terhadap akses, stabilitas, dan tekstur yang dibutuhkan. Jika Anda ragu, sebutkan istilah pengerjaannya daripada hanya mengatakan "pemotongan permukaan".“

Apakah Plain Milling sama dengan Slab Milling atau Surface Milling?

Penggilingan polos dan penggilingan lempengan biasanya menggambarkan operasi yang sama. "Penggilingan permukaan" bisa ambigu. Verifikasi arti yang benar dengan menyatakan orientasi sumbu pemotong. Pastikan gigi periferal adalah tepi pemotong utama. Bahasa yang jelas mencegah kebingungan selama inspeksi.

Kapan Anda Harus Memilih Climb vs Conventional dalam Penggilingan Biasa?

Pilih pemotongan dengan metode climb milling jika risiko backlash rendah dan Anda membutuhkan pemotongan yang stabil. Pilih pemotongan konvensional jika backlash dapat menarik benda kerja ke arah pemotong. Verifikasi pilihan Anda terhadap kondisi mesin, arah penjepitan, dan toleransi gerinda pada tepi keluar.

Apa saja pemeriksaan pengaturan yang paling penting sebelum percobaan pertama?

Keandalan bergantung pada penyangga benda kerja dan stabilitas penjepitan di sepanjang keseluruhan panjangnya. Selanjutnya, periksa pemasangan dan penyimpangan mata pisau. Penyimpangan mata pisau menyebabkan bekas pada permukaan dan pembebanan yang tidak merata. Gunakan uji validasi terkontrol untuk memastikan stabilitas sebelum Anda meningkatkan keterlibatan mata pisau.

Apa yang Biasanya Menyebabkan Getaran atau Hasil Permukaan yang Buruk pada Penggilingan Biasa?

Getaran biasanya berarti kekakuan rendah, terlalu banyak tonjolan, atau pemasangan yang buruk. Hasil akhir yang buruk dapat disebabkan oleh putaran yang tidak merata, gesekan (ketebalan serpihan yang rendah), atau panas. Perbaiki dengan memverifikasi pemasangan dan penyangga terlebih dahulu. Kemudian sesuaikan pemasangan dan pembentukan serpihan. Jangan mengubah banyak parameter sekaligus.