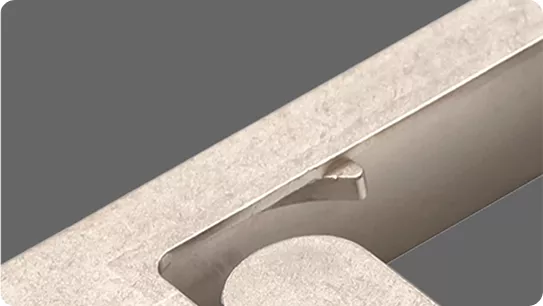

Layanan Die Casting

Yonglihao Machinery menawarkan layanan die casting khusus yang menjamin presisi tinggi dan solusi yang dirancang khusus untuk kebutuhan spesifik Anda. Kami dapat membuat komponen logam kompleks dengan akurasi tinggi. Produk kami memenuhi kebutuhan industri seperti otomotif, kedirgantaraan, elektronik, dan peralatan medis. Semua komponen telah tersertifikasi ISO 9001:2015, ISO 13485, ISO 14001:2015, dan IATF 16949:2016, dengan waktu penyelesaian yang cepat dan komitmen terhadap kualitas.

- Mencapai toleransi yang ketat untuk berbagai aplikasi

- Sempurna untuk bagian yang rumit dan terperinci.

- Pemesinan aluminium, seng, Perkakas Baja.

- Sertifikasi: ISO 9001:2015, ISO 13485, ISO 14001:2015, IATF 16949:2016

Rumah " Layanan Die Casting

Apa itu Die Casting?

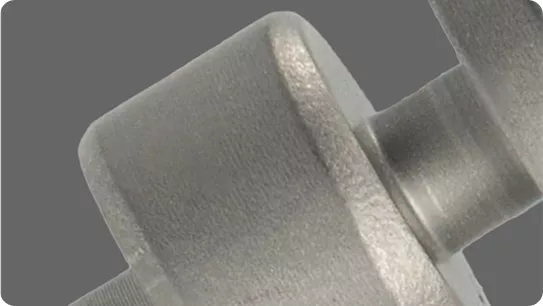

Pengecoran mati (die casting) adalah proses manufaktur. Di dalamnya, logam cair disuntikkan ke dalam cetakan dengan tekanan tinggi. Proses ini menghasilkan komponen logam yang kompleks dan presisi. Metode ini efisien dan berbiaya rendah. Banyak komponen berkualitas tinggi dihasilkan. Yonglihao Machinery menawarkan dua jenis utama pengecoran mati: ruang panas dan ruang dingin.

Kemampuan Die Casting

Berikut adalah panduan desain dan penawaran harga yang umum digunakan dalam proyek die casting. Kemampuan akhir dikonfirmasi setelah peninjauan desain DFM + alat (geometri komponen, paduan, gating, dan strategi pemesinan).

| Barang | Pedoman praktis (referensi) |

|---|---|

| Toleransi dimensi | Seperti yang dicetak: tergantung pada ukuran/geometri; Fitur kritis biasanya memerlukan pemesinan |

| Akurasi mesin | Pada geometri yang memenuhi syarat, ±0,01 mm dapat dicapai setelah peninjauan DFM |

| Ketebalan dinding minimum | Aluminium: ~1,5 mm khas; Seng: turun hingga ~0,8 mm khas (tergantung bagian) |

| Rasio ketebalan dinding | Pertahankan transisi di dalam ~1:3 untuk meningkatkan pengisian dan mengurangi risiko penyusutan |

| Lubang / benang kecil | Lubang yang sangat kecil seringkali perlu dibor; ulir biasanya dibuat dengan mesin untuk keandalan |

| Sudut draft | Mulai dari ≥0,5° (draft yang lebih besar akan meningkatkan ejeksi dan kualitas permukaan) |

| Waktu tunggu | Perkakas + sampel umum 3–6 minggu tergantung pada kompleksitas |

| Volume / MOQ | Pilihan volume rendah dimungkinkan; ekonomi produksi biasanya membaik pada ratusan+ dari potongan-potongan |

Bahan Pengecoran Mati

Dalam pengecoran mati (die casting), baja perkakas menentukan umur pakai cetakan, risiko retak termal, dan konsistensi permukaan. Sementara itu, paduan cor memengaruhi berat, kekuatan, ketahanan korosi, kemampuan mesin, dan biaya keseluruhan. Berikut adalah rincian material yang biasa kami evaluasi selama penawaran harga dan DFM (pemilihan akhir bergantung pada geometri komponen, siklus kerja, dan target kualitas).

H13: H13 merupakan pilihan populer untuk pengecoran tekan. Kekuatannya tetap terjaga pada suhu tinggi dan ketangguhannya terjamin. Hal ini menjadikannya ideal untuk perkakas aluminium dan magnesium, terutama di bawah beban termal berulang dan tekanan injeksi tinggi.

8407 : Baja ini lebih disukai ketika guncangan termal dan siklus tugas berat menjadi perhatian utama. Baja ini memberikan ketangguhan yang lebih tinggi dan perpindahan panas yang lebih baik, yang membantu mengurangi panas berlebih lokal dan meningkatkan stabilitas cetakan dalam proses produksi yang menuntut.

2344: 2344 digunakan ketika keseimbangan antara kekuatan panas dan ketahanan lelah termal dibutuhkan. Produk ini juga mudah diolah dan dipoles, menjadikannya pilihan praktis untuk cetakan yang membutuhkan detail halus, kualitas permukaan yang stabil, atau standar kosmetik yang tinggi.

Catatan: Pemilihan baja hanyalah salah satu faktor. Perlakuan panas, tata letak pendingin, desain gerbang/ventilasi, rentang suhu paduan, dan praktik perawatan juga memainkan peran penting dalam masa pakai cetakan.

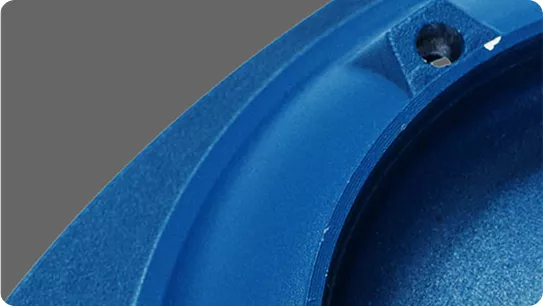

Pengecoran die aluminium sangat ideal untuk bagian ringan dengan ketahanan korosi yang baik dan rasio kekuatan terhadap berat yang kuat. Umumnya digunakan pada casing otomotif, braket, penutup elektronik, unit pendingin, dan komponen struktural berdinding tipis lainnya yang membutuhkan pengulangan.

Paduan yang didukung (khusus proyek) meliputi:

- ADC10

- Pesawat A380

- ADC12

- Aluminium Murni (untuk kebutuhan khusus)

- DM6 / HA6 / HA4 (tergantung pada aplikasi dan pasokan)

Panduan pemilihan: Pertimbangkan ketebalan dinding, kepadatan rusuk, kebutuhan penyegelan, dan penyelesaian hilir (termasuk kepekaan penampilan) selama DFM.

Paduan seng dikenal karena aliran cetakan yang sangat baik dan akurasi dimensi yang kuat, menjadikannya ideal untuk komponen kecil dengan fitur-fitur halus dan toleransi yang ketat. Mereka sering digunakan dalam konektor, kunci, perangkat keras, dan komponen elektronik ringkas yang mengutamakan biaya dan konsistensi.

Jenis-jenis seng yang umum meliputi:

- ZAMAK 2

- ZAMAK 3

- ZAMAK 5

Panduan pemilihan: Beban mekanis, lingkungan korosi, kebutuhan pelapisan/pelapisan, dan strategi sisipan/ulir memengaruhi pilihan ZAMAK terbaik.

Permukaan Akhir

Komponen die-cast—terutama aluminium dan seng—sering kali keluar dari alat dengan permukaan yang bersih. Namun, jika suatu proyek membutuhkan tampilan yang lebih baik, perlindungan korosi, kesiapan pengecatan, atau ketahanan aus, kami dapat menerapkan operasi finishing dan sekunder. Hal ini disesuaikan dengan gambar Anda dan lingkungan penggunaan akhir komponen tersebut. Jika Anda memiliki standar kosmetik atau persyaratan pengujian tertentu, kami akan menyelaraskan rencana finishing selama DFM.

Jika komponen Anda mencakup datum toleransi ketat, permukaan penyegelan, lubang kecil, atau ulir, kami biasanya menyarankan pemesinan CNC sekunder untuk fitur-fitur penting tersebut, lalu menerapkan penyelesaian akhir sesudahnya untuk melindungi permukaan fungsional.

Keuntungan dari Die Casting Kustom

Presisi dan Akurasi Tinggi: Pengecoran mati khusus menghasilkan komponen dengan toleransi yang ketat. Proses ini juga menghasilkan komponen dengan desain yang kompleks. Hal ini memastikan presisi dan konsistensi yang tinggi. Hal ini penting untuk komponen yang membutuhkan dimensi presisi dan geometri kompleks.

Efisiensi: Dikenal karena produktivitasnya yang tinggi, die casting merupakan proses yang efisien untuk memproduksi komponen dalam jumlah besar dengan cepat. Metode ini juga meminimalkan limbah karena material berlebih dapat digunakan kembali, sehingga lebih hemat biaya.

Daya tahan: Komponen yang diproduksi melalui die casting kuat dan stabil secara dimensi. Proses ini menghasilkan komponen yang kuat. Komponen ini dapat menangani berbagai kondisi dan tekanan.

Keserbagunaan: Pengecoran mati khusus digunakan di berbagai industri, termasuk otomotif, kedirgantaraan, elektronik, dan peralatan medis. Pengecoran ini juga mendukung berbagai material dan paduan. Hal ini memungkinkan pemilihan solusi terbaik untuk kebutuhan dan kinerja spesifik.

Pengecoran mati khusus Yonglihao Machinery menyediakan solusi terbaik untuk memproduksi komponen berkualitas tinggi, tahan lama, dan presisi yang memenuhi kebutuhan industri tertentu.

Aplikasi Die Casting

Yonglihao Machinery memproduksi die casting khusus. Produk ini dapat digunakan untuk berbagai aplikasi di berbagai industri. Produk ini memenuhi kebutuhan presisi dan daya tahan tinggi di berbagai sektor. Sekompleks apa pun kebutuhan proyek Anda, kami dapat menyediakan produk dan layanan yang paling sesuai. Berikut adalah beberapa area aplikasi utama yang saat ini kami tangani:

Mengapa Memilih Yonglihao Machinery?

Pengalaman & Teknik

Rekayasa DFM-first mengurangi risiko porositas dan pengerjaan ulang. Kami menerjemahkan gambar menjadi perkakas yang stabil dan produksi yang dapat diulang.

Sistem Mutu Tersertifikasi

Kami beroperasi dengan sistem manajemen tersertifikasi: ISO 9001, ISO 13485, ISO 14001, IATF 16949, dan AS9100. Sertifikat dan pernyataan ruang lingkup tersedia untuk verifikasi.

Cakupan Bahan & Proses

Kami berfokus pada perkakas baja, aluminium, dan seng untuk menghasilkan cetakan die casting yang andal. Proses pemesinan dan finishing menyempurnakan komponen hingga siap cetak.

Tanya Jawab Umum

Pengecoran ruang panas lebih cepat. Kami terutama menggunakannya untuk seng. Pengecoran ini juga efektif untuk beberapa jenis magnesium. Kami menggunakan pengecoran ruang dingin untuk aluminium. Pengecoran ini juga cocok untuk paduan yang membutuhkan suhu tinggi.

Kita sering menemui hal ini pada bentuk-bentuk tertentu. Namun, biasanya diperlukan pemesinan CNC tambahan. Anda juga memerlukan rencana inspeksi yang jelas.

Untuk aluminium, ketebalan standarnya adalah 1,5 mm. Komponen seng bisa setipis 0,8 mm. Ketebalan ini tergantung pada bentuk komponen dan juga alirannya.

Kami biasanya mengebor lubang kecil. Hal ini umum untuk lubang di bawah 3 mm pada aluminium. Ulir kami dibuat secara terpisah. Ini memastikan ulir terpasang dengan baik dan juga menjaga konsistensinya.

Pesanan minimum biasanya 500 hingga 1.000 buah. Waktu tunggu seringkali 20 hingga 25 hari. Hal ini tergantung pada jenis cetakan dan tingkat kerumitan komponennya.

Perkakas seng dapat bertahan hingga 1.000.000 siklus. Perkakas magnesium dan aluminium biasanya bertahan sekitar 100.000 siklus. Masa pakai sebenarnya bervariasi. Tergantung pada paduan dan desain perkakas. Pendinginan dan perawatan juga memengaruhi masa pakai cetakan.