Le moulage sous pression en chambre chaude est un procédé de fabrication très utile. Il permet de traiter des métaux à bas point de fusion, comme le magnésium, le plomb et le zinc. Pour les fabricants, cette méthode de moulage sous pression haute pression offre de nombreux avantages, tels qu'une cadence élevée, une maintenance réduite et une faible production de déchets. Le procédé de moulage sous pression en chambre chaude est applicable à une large gamme de matériaux et offre une grande polyvalence. En production industrielle, il est largement utilisé dans l'électronique, l'aérospatiale, l'automobile et d'autres secteurs.

Dans cet article, nous aborderons le procédé de moulage sous pression en chambre chaude. Nous aborderons principalement son procédé, ses composants, ses avantages et inconvénients, ainsi que ses applications industrielles. Enfin, pour illustrer son importance, nous effectuerons une brève comparaison avec le procédé de moulage sous pression en chambre froide.

Qu'est-ce que le moulage sous pression en chambre chaude ?

La coulée sous pression en chambre chaude nécessite un moule dont la cavité est remplie de métal en fusion. Une fois le métal refroidi et durci, le moule est ouvert et la pièce est éjectée. Le cycle est alors terminé. Si la pièce doit être fabriquée à nouveau, le cycle se poursuit.

Les machines de coulée sous pression à chambre chaude ne peuvent être utilisées que pour couler des métaux à bas point de fusion. Le four peut donc être placé juste à côté de la machine de coulée sous pression sans l'endommager. Il n'est pas nécessaire de transférer le métal en fusion du four à la machine. Cette méthode est donc très efficace et permet de gagner du temps d'exploitation. De plus, l'unité d'injection permet d'injecter le métal directement du four dans le moule.

La principale caractéristique de la coulée sous pression en chambre chaude est l'intégration du four et du moule. Cela permet non seulement de fabriquer des pièces plus rapidement, mais aussi de produire des pièces de meilleure qualité à moindre coût. En revanche, dans le procédé de coulée sous pression en chambre froide, le four est généralement une machine distincte du moule. Ainsi, les températures élevées n'endommagent pas la machine de coulée sous pression.

Composants du moulage sous pression en chambre chaude

Une machine de coulée sous pression à chambre chaude est une machine complexe composée de nombreux composants. Examinons maintenant sa composition.

Four

Le four intégré est l'élément le plus important de cette machine. À l'intérieur se trouve une chambre de combustion dans laquelle le combustible est brûlé pour atteindre des températures extrêmement élevées qui font fondre la matière première. Dans une machine de coulée sous pression à chambre chaude, le four est situé à proximité du moule.

Tube à col de cygne

Il s'agit d'une pièce importante que l'on trouve uniquement dans une machine de coulée sous pression à chambre chaude. Le col de cygne relie la pompe qui injecte le métal et le tuyau qui conduit le métal en fusion dans le moule. Il est situé à l'intérieur du bain de métal en fusion. Il doit donc être extrêmement résistant à la chaleur et supporter des températures élevées. C'est pourquoi les cols de cygne sont généralement fabriqués en acier moulé ou forgé de haute qualité.

La chambre chaude et le piston font partie du système d'injection hydraulique et sont logés dans une douille cylindrique. De plus, la plupart des cols de cygne sont remplaçables, car leur qualité se dégrade après une utilisation prolongée dans des environnements difficiles.

Ajutage

La buse contrôle l'écoulement du métal liquide à travers le col de cygne et vers le moule. Elle agit comme une porte permettant au métal d'entrer dans le moule en douceur et dans la bonne direction. Tout excédent de matière à la fin du cycle de coulée est renvoyé au four par la buse.

Plongeur ou piston dans le système hydraulique

Le métal liquide pénètre dans le moule par ce composant et est maintenu sous haute pression. Le piston monte et descend dans la chambre chaude. Il est actionné par des vérins hydrauliques alimentés au pétrole ou au gaz.

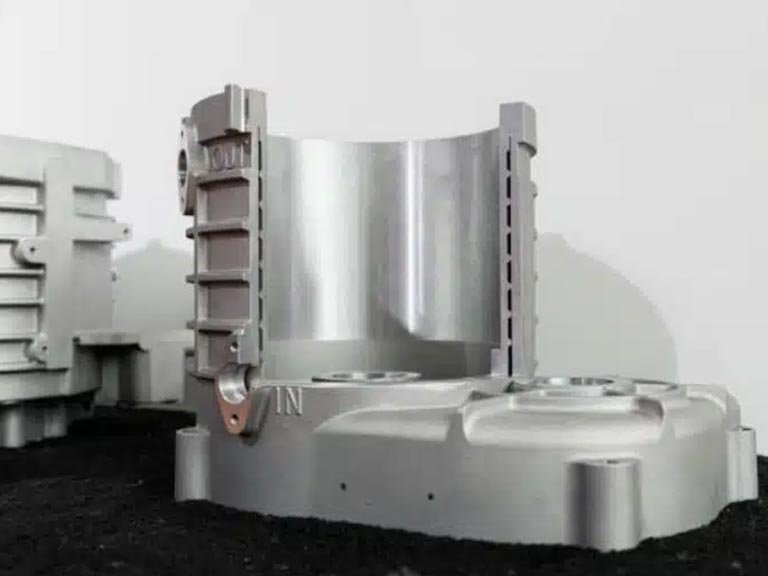

Moule

La dernière partie est le moule lui-même. Il comporte généralement des cavités et des éjecteurs pour l'extraction de la pièce. Selon la géométrie de la pièce, il peut également accueillir d'autres pièces, comme des noyaux. De plus, le moule utilisé pour le procédé de moulage sous pression en chambre chaude est identique à celui de tout autre procédé de moulage.

Apprendre encore plus: Guide complet sur la conception de moules de moulage sous pression

Comment réaliser un moulage sous pression en chambre chaude

Maintenant que vous connaissez les différents composants d'une machine de coulée sous pression à chambre chaude, voyons son fonctionnement.

Le processus de moulage sous pression en chambre chaude comprend quatre étapes principales :

- Remplissage de la chambre chaudeLe piston se déplace vers le haut, ouvrant l'entrée d'air et permettant au liquide de pénétrer. Une fois l'entrée d'air ouverte, le métal liquide du four remplit la chambre chaude du piston hydraulique à l'intérieur du col de cygne.

- Injection:Lorsque le piston hydraulique descend, il force le liquide de la chambre chaude à pénétrer dans la cavité du moule. Le métal liquide pénètre dans la cavité du moule par une buse et la remplit.

- moulage sous haute pressionLorsque la cavité est remplie, le piston continue d'appuyer vers le bas. Le métal liquide est ainsi continuellement pressurisé pour obtenir une pièce coulée de haute qualité. La pression est généralement comprise entre 5 et 35 MPa, mais sa valeur exacte dépend de la forme et des autres caractéristiques du métal.

- RefroidissementÀ l'intérieur de la cavité, le métal en fusion est laissé à refroidir. À la fin du cycle de refroidissement, le piston revient à sa position initiale et le moule s'ouvre, libérant la pièce. Celle-ci peut alors être post-traitée. De plus, la machine de coulée sous pression peut être préparée pour une nouvelle coulée.

Paramètres clés du processus

Plusieurs paramètres de processus sont essentiels pour optimiser le processus de moulage sous pression en chambre chaude :

- Contrôle de la température:Le maintien de la bonne température est essentiel pour la qualité du métal en fusion.

- Pression d'injection:La pression appliquée lors de l’injection affecte les détails et la précision du moulage.

- Temps de refroidissement:Le temps accordé au métal pour se solidifier a un impact sur la vitesse du cycle et la qualité de la pièce.

- Vitesse du cycle:La vitesse globale du processus influence l’efficacité de la production.

En surveillant et en ajustant soigneusement ces paramètres, les fabricants peuvent obtenir des pièces moulées de haute qualité et maintenir l’efficacité du processus.

Quels sont les avantages et les inconvénients du moulage sous pression en chambre chaude ?

Le moulage sous pression en chambre chaude présente de nombreux avantages et inconvénients. Les fabricants doivent donc les connaître pour faire un choix éclairé. Voyons quels sont ces avantages et ces inconvénients.

Avantages du moulage sous pression en chambre chaude

Commençons par les avantages du moulage sous pression en chambre chaude. Ce procédé est réputé pour sa rapidité, son prix abordable et sa qualité, ainsi que pour la longévité des moules.

Cycles de production rapides : La coulée sous pression en chambre chaude est un procédé de coulée qui ne nécessite pas de températures élevées. Cette méthode permet un gain de temps considérable grâce au point de fusion bas du métal, qui peut fondre ou se solidifier très rapidement. De plus, la machine de coulée sous pression en chambre chaude est équipée d'un four intégré. Il n'est donc pas nécessaire de perdre du temps à transférer le métal en fusion dans le moule. Ainsi, le procédé de coulée sous pression en chambre chaude peut atteindre 15 cycles par minute.

Rentable : Cette méthode est plus économique que d'autres procédés, comme le moulage sous pression en chambre froide, et ce pour plusieurs raisons. Premièrement, elle est plus productive et donc plus rentable. Le four étant intégré à la machine, l'équipement nécessite moins d'espace. Il n'est donc pas nécessaire de prévoir un espace supplémentaire pour un four séparé. D'autre part, le fabricant économise également sur les coûts d'équipement et de personnel en évitant le transfert du métal en fusion du four externe au moule.

Durée de vie de l'outil plus longue : Le procédé de moulage sous pression en chambre chaude est généralement utilisé pour traiter des métaux à bas point de fusion. Par conséquent, les moules utilisés ne sont pas soumis à des températures élevées. Par conséquent, ils s'usent plus lentement et durent plus longtemps, ce qui permet au producteur de gagner du temps et de l'argent.

Moins de déchets matériels : Le four intégré d'une machine de coulée sous pression à chambre chaude réduit les déchets et permet une pleine valorisation des matériaux. La manipulation des matières premières peut entraîner des déversements et des pertes. Or, ce type de configuration évite ce phénomène.

Inconvénients du moulage sous pression en chambre chaude

Il n'existe pas de machine ni de procédé de fabrication parfaits. Venons-en maintenant aux inconvénients du moulage sous pression en chambre chaude.

Peu de choix de matériaux : Le moulage sous pression en chambre chaude ne peut être utilisé que pour les métaux à bas point de fusion tels que l'étain, le magnésium et le zinc. Par conséquent, si le moulage sous pression en chambre chaude est choisi, les ingénieurs ne peuvent choisir qu'entre quelques matériaux.

Ne convient pas à la production en petites séries : Le recours au moulage sous pression n'est rentable que pour la production d'un grand nombre de pièces. En effet, la fabrication des moules est coûteuse. Avant de faire un choix définitif, les ingénieurs doivent réaliser une analyse coûts-bénéfices détaillée du moulage sous pression en chambre chaude afin de déterminer sa pertinence pour des projets de taille relativement modeste.

Voici les avantages et les inconvénients du procédé de moulage sous pression en chambre chaude. De plus, en matière de moulage, le moulage sous pression et le moulage par injection sont généralement très réciproques. Il est important de comprendre les deux procédés pour choisir le meilleur procédé de fabrication.

Matériaux de moulage sous pression à chambre chaude

Le four étant intégré à la machine de moulage sous pression, ce procédé utilise généralement des alliages métalliques à bas point de fusion. Voyons maintenant matériaux courants utilisé dans le processus de moulage sous pression en chambre chaude.

Zinc

Le zinc est sans conteste le métal le plus couramment utilisé pour la coulée sous pression en chambre chaude. Les pièces moulées en zinc sont solides, dures et résistantes à l'usure. Le zinc peut être utilisé dans le procédé de coulée sous pression en chambre chaude car il fond à une température de 420 °C. Le zinc est également un bon conducteur d'électricité.

De plus, le zinc présente une bonne conductivité électrique et thermique. Il est donc idéal pour les composants contenant des circuits informatiques. Par ailleurs, le zinc s'écoule très bien à l'état fondu. Sa stabilité dimensionnelle est donc supérieure et il est possible de produire des géométries complexes, telles que des parois minces.

Enfin, c'est une matière première peu coûteuse et réutilisable à de nombreuses reprises. Elle est idéale pour les procédés de moulage sous pression.

Magnésium

Le magnésium est un autre matériau métallique utilisé pour le procédé de moulage sous pression en chambre chaude. Il est robuste, léger et recyclable. De plus, il présente une excellente conductivité électrique et thermique, tout comme le zinc. Le magnésium, comme d'autres métaux, présente l'avantage d'une grande précision dimensionnelle et peut être utilisé pour construire des structures à parois minces. Par ailleurs, le magnésium bloque également très bien les radiofréquences et les rayonnements électromagnétiques, une propriété très utile.

Utilisations du moulage sous pression en chambre chaude

Ensuite, découvrons-en plus sur le domaines d'application de ce procédé de moulage sous pressionExaminons maintenant les domaines d'application de ce procédé de moulage sous pression. Ces domaines étant très variés, nous allons décrire brièvement les plus importants.

- AutomobileL'industrie automobile représente un marché important pour la fonderie sous pression des métaux. Le procédé de moulage sous pression en chambre chaude permet de produire des pièces en alliage de zinc pour moteurs et transmissions, ainsi que des composants électroniques comme des boîtiers de rétroviseurs. De plus, les voitures hautes performances utilisent souvent des pièces moulées en magnésium léger pour réduire leur poids.

- Boîtiers pour appareils électroniquesLes alliages de magnésium et de zinc présentent une excellente conductivité électrique. Ils sont donc parfaitement adaptés à la fabrication d'articles tels que des composants de smartphones et des boîtiers de circuits intégrés.

- Objets décoratifs:Parfois, des alliages métalliques de belle apparence tels que l'étain peuvent être utilisés pour fabriquer des œuvres d'art telles que des bijoux et des meubles de maison.

- AérospatialLes alliages zinc-magnésium sont très utiles car ils allègent les pièces. De plus, les ingénieurs utilisent des alliages d'étain pour fabriquer des pièces de turbines à gaz et des moteurs d'engins spatiaux.

Une comparaison simple entre le moulage sous pression en chambre chaude et le moulage sous pression en chambre froide

Il existe deux principaux types de procédés de moulage sous pression : le moulage sous pression en chambre chaude et le moulage sous pression en chambre froide. Nous avons déjà abordé le procédé de moulage sous pression en chambre chaude. Comparons maintenant rapidement les deux procédés pour mieux les comprendre.

- FourDans une machine de coulée sous pression à chambre chaude, le four et le moule sont intégrés. Dans une machine de coulée sous pression à chambre froide, ils sont séparés. Le four est généralement situé ailleurs dans l'usine.

- Temps de cycle:La fonte et le refroidissement du métal dans un procédé de moulage sous pression en chambre froide sont longs. Par conséquent, ce procédé présente un cycle plus long et un rendement plus faible.

- Matériaux utilisésLa coulée sous pression en chambre chaude utilise des matériaux tels que le zinc, le magnésium et l'étain. La coulée sous pression en chambre froide utilise généralement des métaux à point de fusion plus élevé, comme les alliages d'aluminium.

- Mesures de sécuritéLe procédé de moulage sous pression en chambre chaude est généralement plus sûr, car le métal en fusion est plus froid et moins fluide. Les entreprises qui utilisent des équipements de moulage sous pression en chambre froide doivent investir davantage dans la sécurité des travailleurs et des machines.

- CoûtDans la plupart des cas, le moulage sous pression en chambre froide est plus coûteux pour les fabricants. En effet, l'installation des fours et des moules est coûteuse, et les coûts énergétiques et de maintenance sont également plus élevés. De plus, la durée de vie des moules est plus courte, ce qui représente également un coût important du moulage sous pression.

Applications dans tous les secteurs

De l'automobile à l'électronique, le moulage sous pression en chambre chaude transforme la production de composants. Ce procédé de fabrication est apprécié pour sa capacité à créer des pièces complexes de haute qualité, avec précision et efficacité.

Composants automobilesDans le secteur automobile, le moulage sous pression en chambre chaude est utilisé pour produire des composants de moteur, des pièces de transmission et des éléments complexes de carrosserie. Ces pièces bénéficient de la capacité du procédé à créer des composants légers et durables.

Électronique et produits de consommationL'industrie électronique utilise le moulage sous pression en chambre chaude pour la fabrication de composants tels que les boîtiers de smartphones et d'ordinateurs portables. Ces composants nécessitent un excellent état de surface et des dimensions précises.

Pièces de machines industriellesLe moulage sous pression en chambre chaude joue un rôle crucial dans la création de pièces pour machines et équipements lourds. Il garantit durabilité et précision de fabrication. Des composants tels que des pièces pneumatiques et hydrauliques, des roulements et des engrenages sont produits selon cette méthode.

Grâce au moulage sous pression en chambre chaude, diverses industries peuvent produire des pièces de haute qualité. Cela permet d'optimiser l'efficacité de la production et de réduire les coûts.

Contactez-nous

Dans la production industrielle moderne, le moulage sous pression à chambre chaude est une méthode de fabrication importante. Combinant hautes pressions et basses températures, il est parfaitement adapté aux alliages métalliques à bas point de fusion. Ce procédé de fabrication spécialisé offre de nombreux avantages permettant aux fabricants d'accroître leur rentabilité. Il permet notamment à une entreprise de moulage sous pression de produire rapidement et en grande quantité des pièces de haute qualité à moindre coût.

Yonglihao Machinery est un professionnel entreprise de fonderie sous pression Dotés d'un parc de machines de pointe et d'une équipe technique qualifiée, nous vous offrons les meilleurs services de fonderie sous pression. Nous vous accompagnons dans le choix des produits les plus adaptés à vos besoins et vous conseillons sur la méthode de fonderie la plus appropriée à votre projet : chambre chaude, chambre froide ou autres techniques. Pour en savoir plus sur la fonderie sous pression en chambre chaude, n'hésitez pas à nous contacter !

FAQ

Quel est le principal avantage de l’utilisation du procédé de moulage sous pression ?

Le procédé de moulage sous pression offre une grande précision dimensionnelle. Il permet la production de pièces complexes aux spécifications précises.

Quels types de métaux sont généralement utilisés dans ce processus de fabrication ?

Métaux à bas point de fusion, comme le zinc, le magnésium et certains alliages de cuivre. Ils sont couramment utilisés en raison de leur compatibilité avec le procédé.

Quelles sont les applications courantes des pièces produites à l’aide de ce procédé ?

Les pièces produites selon ce procédé sont utilisées dans divers secteurs, notamment l'automobile, l'électronique et les machines industrielles.

Comment la finition de surface des pièces produites à l’aide de ce procédé se compare-t-elle à celle des autres méthodes de fabrication ?

Le procédé de moulage sous pression permet de produire des pièces présentant un excellent état de surface et de réduire le recours à des opérations de traitement ou de finition supplémentaires.