Existe-t-il un gagnant évident entre le titane et l'aluminium pour le prototypage léger, ou le choix est-il plus nuancé qu'il n'y paraît ? Le choix entre le titane et l'aluminium pour le prototypage léger dépend de plusieurs facteurs, notamment la résistance, le coût et les exigences spécifiques du projet.

L'aluminium est plus léger, avec une densité de 2,7 g/cm³ contre 4,5 g/cm³ pour le titane. Cependant, le titane est plus résistant, avec une résistance à la traction comprise entre 900 et 1 200 MPa, supérieure à celle de l'aluminium (200 à 600 MPa). Cette différence est cruciale dans des secteurs comme l'aérospatiale et les dispositifs médicaux, où les matériaux doivent résister à des contraintes extrêmes.

Forte de plus de dix ans d'expérience, Yonglihao Machinery accompagne ses clients dans leurs choix. L'aluminium, généralement moins cher (environ $2,8/kg) et plus facile à travailler, est idéal pour les prototypes rapides. Le titane, à environ $7-8/kg, offre une meilleure résistance à la corrosion et convient donc aux environnements difficiles.

Au moment de faire son choix, il est également important de considérer la façon dont ces matériaux se comportent avec la chaleur et l'électricité. L'aluminium possède une conductivité thermique plus élevée (150-200 W/m·K) que le titane (environ 22 W/m·K), et une meilleure conductivité électrique (environ 60 % de celle du cuivre contre environ 31 % pour le titane).

La compréhension de ces propriétés permet de sélectionner le matériau le plus adapté à des applications spécifiques. Des pièces aérospatiales aux implants médicaux, le choix entre le titane et l'aluminium repose sur l'équilibre entre poids, durabilité et coût.

Les caractéristiques essentielles de Titane

Le titane se distingue de l'aluminium par ses propriétés uniques. Il offre des avantages dans les domaines de haute performance. Ses caractéristiques chimiques et mécaniques lui confèrent un avantage dans les industries critiques.

- Densité: 4,506 g/cm³, soit environ 42% de moins que l'acier.

- Rapport résistance/poids:Supérieur à de nombreux métaux.

- Conductivité thermique~22 W/m·K, inférieur à celui de l'aluminium.

- Résistance à la corrosion:Excellent grâce à sa couche d'oxyde.

- Point de fusion:1668°C, bien plus élevé que les 660°C de l'aluminium.

Composition chimique et types d'alliages

Le titane est souvent allié à des éléments comme le vanadium et le molybdène pour améliorer sa résistance tout en conservant sa légèreté. Parmi les alliages courants, on trouve le Ti-6Al-4V et le titane pur de grade 2.

Caractéristiques physiques

- Densité : 4,506 g/cm³

- Point de fusion : 1668°C

-

Conductivité thermique : ~22 W/m·K

Propriétés mécaniques

- Résistance à la traction : 900-1200 MPa pour le Ti-6Al-4V

- Excellente résistance à la corrosion grâce à sa couche d'oxyde

Applications industrielles

- Aérospatiale : composants de cellule

- Médical : Implants

Nos services d'usinage optimisent les conceptions en fonction des propriétés du titane.

Les caractéristiques essentielles de l'aluminium

L’aluminium est un choix de premier ordre pour le prototypage en raison de sa légèreté et de sa polyvalence.

- Densité: 2,7 g/cm³, soit environ un tiers de celui de l'acier

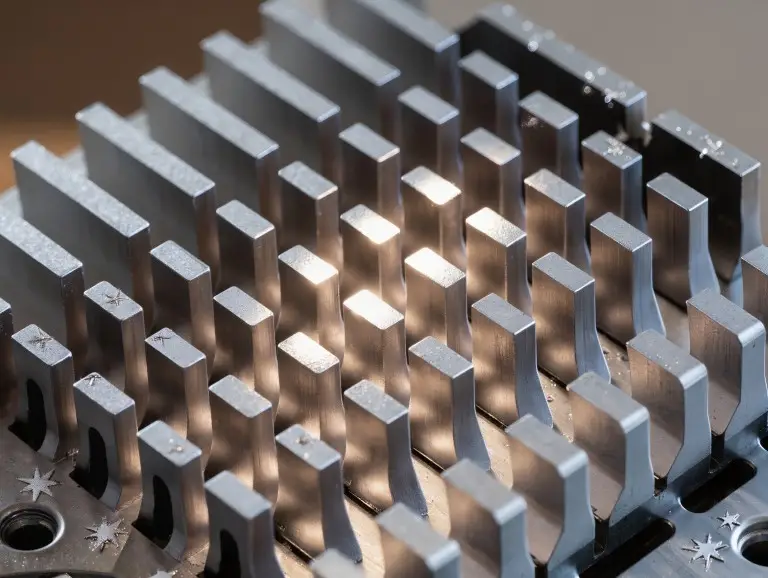

- Conductivité thermique et électrique:Élevé, ce qui le rend adapté aux dissipateurs thermiques et aux applications électriques

- Polyvalence des alliages:Peut être personnalisé avec des additifs comme le magnésium ou le zinc

- Usinabilité:Facile à travailler, réduisant l'usure des outils et le temps de traitement

- Résistance à la corrosion:Couche d'oxyde autoformante, bien que moins durable que le titane dans les environnements agressifs

Nous utilisons l’aluminium pour sa facilité de mise en forme dans des conceptions complexes et son prix abordable pour la production de masse.

Titane vs aluminium : comparaison directe de la résistance

Lors d'une comparaison de résistance entre le titane et l'aluminium, il est essentiel de prendre en compte les propriétés clés. Notre équipe de scientifiques des matériaux vous aide à choisir le matériau le plus adapté à vos projets, tant pour le prototypage que pour la production.

Différences de résistance à la traction

- Les alliages de titane ont une résistance à la traction de 900 à 1200 MPa, supérieure à celle de l'aluminium (200 à 600 MPa).

- La résistance inférieure de l'aluminium signifie qu'il n'est pas adapté aux travaux à forte charge comme les pales de turbine ou les fixations aérospatiales.

Considérations sur la résistance à la fatigue

Le titane résiste bien à 10^7 cycles de contrainte, ce qui est essentiel pour des pièces comme les trains d'atterrissage d'avion. L'aluminium, en revanche, peut se fissurer après une contrainte importante.

Comportement aux chocs et à la déformation

- Le titane reprend sa forme initiale après un impact, conservant ainsi ses dimensions.

- L'aluminium, cependant, se déforme de 20 à 30% sous la même force, ce qui affecte la précision des pièces mobiles.

Analyse du rapport résistance/poids

Bien que le titane 60% soit plus dense (4,5 g/cm³ contre 2,7 g/cm³), son rapport résistance/poids (environ 210-250 kN·m/kg) est supérieur à celui de l'aluminium (environ 150-210 kN·m/kg). C'est pourquoi le titane est idéal pour des applications à la fois légères et robustes, comme les châssis de Formule 1 ou les structures de drones.

Notre choix de matériaux concilie coût et performance. Pour les pièces critiques, la durabilité et la résistance du titane justifient le surcoût. L'aluminium est plus abordable pour les prototypes non critiques.

Considérations relatives au poids : comparaison des métaux

Lorsqu'on compare le titane et l'aluminium, la densité est un facteur déterminant. L'aluminium est environ 40% plus léger que le titane, car sa densité est de 2,7 g/cm³ contre 4,5 g/cm³ pour le titane. Ainsi, à dimensions égales, des pièces en aluminium peuvent être jusqu'à 40% plus légères.

Mais le poids n'est pas le seul critère. Le titane et l'aluminium ont des résistances et des utilisations différentes.

- Avantage de densité : L'aluminium est plus léger, ce qui est idéal pour des éléments tels que les panneaux d'avion ou les châssis de voiture.

- Équilibre force-poids : Le titane est plus résistant, vous pouvez donc rendre les objets plus fins sans perdre en résistance.

- Compromis de conception : L'aluminium peut être plus léger au départ, mais le titane peut être tout aussi léger s'il est bien conçu.

Nos ingénieurs exploitent ces différences pour obtenir les meilleurs résultats. Dans l'aéronautique, nous choisissons souvent l'aluminium pour les pièces légères. Mais pour les supports moteur, nous optons pour le titane pour sa résistance.

Dans la conception automobile, nous combinons les deux. Nous utilisons l'aluminium pour la carrosserie et le titane pour la suspension. Nous utilisons l'usinage CNC et le moulage à la cire perdue pour économiser de la matière sans compromettre la fonctionnalité.

Dans les projets importants, chaque gramme compte. Nous étudions l'épaisseur, la forme et la répartition des contraintes. Ainsi, nous gagnons du poids sans perdre en résistance. Qu'il s'agisse d'une pièce d'avion ou d'un dispositif médical, nous trouvons le juste équilibre entre la résistance du titane et la légèreté de l'aluminium.

Analyse des coûts : implications budgétaires pour votre prototype

Choisir entre le titane et l'aluminium implique de tenir compte des coûts. Nos 15 ans d'expérience dans la fabrication de produits démontrent l'importance de penser à l'argent. Nous équilibrons vos dépenses actuelles et vos économies futures.

Comparaison des prix des matières premières

L'aluminium coûte environ $2,8/kg, tandis que le titane coûte $7-8/kg. Cet écart important montre que le titane est plus difficile à obtenir et à produire. Pour la fabrication de nombreux prototypes, l'aluminium est donc plus économique au départ.

Facteurs de coût de traitement et d'usinage

- La fabrication de pièces en titane nécessite des outils spéciaux, ce qui les rend 3 à 10 fois plus chères que celles en aluminium.

- La découpe du titane prend plus de temps, ce qui multiplie par 3 à 10 le temps de fabrication des pièces.

- L'aluminium est plus facile à travailler, ce qui permet d'économiser du temps et de l'argent sur les outils et la main-d'œuvre.

Considérations économiques à long terme

L'aluminium est moins cher au départ, mais le titane dure plus longtemps. Dans les environnements difficiles, la durabilité du titane permet de réaliser des économies à long terme. Nous vous aidons à choisir en fonction de vos besoins.

De plus, l'utilisation de l'aluminium est plus respectueuse de l'environnement. Recyclable, il permet de réduire les coûts liés aux déchets. Nous prenons en compte tous ces facteurs pour nous adapter à votre budget et à vos besoins.

Lectures complémentaires : Coût du prototypage CNC

Défis d'usinabilité et de fabrication

Comprendre les différences d'usinage entre le titane et l'aluminium est essentiel pour une production efficace. Chaque matériau présente ses propres défis et avantages. Notre équipe utilise des techniques de pointe pour créer des pièces précises répondant à vos besoins.

Le titane est un matériau robuste et durable, mais ces caractéristiques le rendent plus difficile à usiner. Sa faible conductivité thermique entraîne une accumulation de chaleur lors de la coupe. Ceci accroît l'usure des outils et impose des vitesses de coupe plus lentes – environ 30 à 60% plus lentes que pour l'aluminium. Pour pallier ces problèmes, nous utilisons des méthodes telles que les systèmes d'arrosage haute pression et les outils en carbure. Ces techniques contribuent à réduire les déformations dues à la chaleur et à maintenir une précision élevée. Le titane s'écrouit également lors de la coupe ; il est donc essentiel de gérer soigneusement les copeaux afin d'éviter le gaspillage et l'écrouissage.

L'aluminium, en revanche, est beaucoup plus facile à usiner. Sa conductivité thermique élevée lui permet de refroidir rapidement, ce qui accélère l'usinage CNC. Il est donc idéal pour la réalisation rapide de prototypes et de conceptions complexes. Sa flexibilité le rend également parfait pour le moulage sous pression et l'emboutissage. Ces procédés permettent de réduire les délais et les coûts de production pour les commandes importantes.

- Outillage : Le titane nécessite des plaquettes à revêtement céramique et des machines robustes pour résister aux vibrations et à l'usure. L'aluminium, en revanche, peut être usiné avec des outils HSS standard, ce qui réduit les coûts de production.

- Post-traitement : Le point de fusion plus bas de l'aluminium (660 °C contre 1 660 °C pour le titane) facilite le soudage et le moulage. Le titane, en revanche, nécessite une protection sous gaz inerte pour éviter l'oxydation lors de sa fabrication.

- Déchets matériels : L'aluminium étant plus malléable, il produit moins de déchets lors de son usinage. Le titane, plus cassant, a tendance à générer davantage de déchets.

Notre approche consiste à optimiser les propriétés uniques du titane et de l'aluminium en fonction du budget, des délais et des exigences de qualité de votre projet. Que vous travailliez sur des composants aérospatiaux ou des dispositifs médicaux, nous proposons des solutions sur mesure pour relever les défis spécifiques à ces matériaux. Vous bénéficiez ainsi de résultats optimaux pour vos prototypes et vos productions en série.

Résistance à la corrosion et facteurs environnementaux

Choisir entre le titane et l'aluminium pour le prototypage nécessite de connaître la résistance à la corrosion et aux environnements. Le titane et l'aluminium résistent différemment aux conditions difficiles. Notre étude montre que le titane dure plus longtemps dans les environnements extrêmes.

La couche d'oxyde de titane (TiO₂) offre une protection optimale dans les environnements marins, chimiques et industriels. Contrairement à l'aluminium, le titane ne se corrode pas rapidement en eau salée. Il conserve son film protecteur même dans les zones fortement chlorées.

Les pièces marines en titane résistent à la corrosion, contrairement à l'aluminium. Nos tests démontrent que le titane conserve sa résistance jusqu'à 600 °C, une température supérieure à la limite thermique de l'aluminium.

Comparaison de la stabilité chimique : Le titane et l’aluminium ont des stabilités chimiques différentes. Le titane résiste bien aux acides oxydants et aux solutions alcalines. Il est donc idéal pour les équipements de traitement chimique.

L'aluminium, bien que doté d'une couche d'oxyde naturelle, se corrode rapidement à des pH extrêmes. Nos tests en laboratoire montrent que le titane conserve une partie de sa résistance dans l'acide sulfurique. L'aluminium perd une partie de sa résistance dans les mêmes conditions. L'aluminium doit également être soigneusement conçu pour éviter la corrosion galvanique lorsqu'il est associé à d'autres métaux.

Options de traitement de surface Nos ingénieurs utilisent des traitements avancés pour améliorer la résistance à la corrosion :

- Aluminium: L'anodisation épaissit la couche d'oxyde, améliorant ainsi la résistance à l'usure et l'aspect.

- Titane: L'anodisation personnalisée ajuste l'épaisseur de l'oxyde en fonction des besoins spécifiques, garantissant des performances constantes dans les environnements corrosifs.

Les deux métaux bénéficient de revêtements protecteurs : nous utilisons du PTFE ou de la céramique sur l'aluminium pour les conditions extrêmes. Le titane est soumis à la projection plasma pour une utilisation offshore.

Pour les projets devant résister à des conditions difficiles, la résistance à la corrosion du titane peut justifier le coût supplémentaire. Notre équipe technique étudie les exigences environnementales de votre projet afin de vous proposer le matériau le plus adapté.

Propriétés thermiques et électriques : considérations importantes pour des applications spécifiques

Lorsqu'on compare les propriétés du titane et de l'aluminium, la gestion de la chaleur et de l'électricité est essentielle. L'aluminium est idéal pour dissiper la chaleur grâce à sa bonne conductibilité, de 151 à 202 W/m·K. En revanche, le titane conduit moins bien la chaleur (22 W/m·K), ce qui le rend plus efficace pour maintenir la température. Ces caractéristiques sont cruciales pour la conception de prototypes.

- L'aluminium fond à environ 660 °C, tandis que le point de fusion du titane dépasse 1 600 °C.

- Conductivité électrique : L'aluminium atteint 60% de la conductivité du cuivre, tandis que la conductivité du titane n'est que d'environ 3% de celle du cuivre.

- Dilatation thermique : l'aluminium se dilate davantage avec la température (2,32 x 10^-5/K) que le titane (8,6 x 10^-6/K), ce qui affecte la stabilité des pièces dans des environnements fluctuants.

Dans les secteurs aérospatial et médical, la capacité du titane à résister à la chaleur est un atout majeur. En électronique, la conductivité de l'aluminium permet de réduire les pertes d'énergie. Usinage CNC Exploitez au maximum les capacités de transfert de chaleur de l'aluminium. Le titane, en revanche, est idéal pour les systèmes haute tension, car il ne conduit pas l'électricité.

Choisir entre le titane et l'aluminium, lequel est le plus adapté, dépend des besoins de votre projet. Notre équipe étudie les facteurs thermiques, électriques, mécaniques et financiers pour répondre à vos objectifs. Contactez-nous pour découvrir comment ces propriétés peuvent résoudre les défis de votre projet.

Applications spécifiques à l'industrie : quand choisir quel métal

Le choix du matériau approprié dépend de ses performances, de son coût et de son fonctionnement. Cette section explique dans quelle mesure le titane ou l'aluminium est le plus adapté à différents secteurs.

Exigences en matière d'aérospatiale et d'aviation

Le titane est essentiel dans l'aéronautique pour des pièces comme les aubes de turbine et les supports de moteur. Il résiste à des températures très élevées. L'aluminium, en revanche, est plus léger, ce qui permet d'alléger les avions jusqu'à 40%.

L'aluminium est moins cher pour les pièces moins résistantes. Le titane, quant à lui, est utilisé pour les pièces les plus critiques. Nous fabriquons des pièces en titane de qualité aéronautique avec une précision allant jusqu'à 0,001 mm.

Considérations relatives aux dispositifs médicaux

Dans le secteur de la santé, le titane est le matériau de référence pour les implants, car il est sans danger pour l'organisme. Il ne se corrode pas dans les fluides corporels et ne réagit pas aux appareils d'IRM. L'aluminium est moins sûr pour les implants, mais convient pour les dispositifs externes.

Nous suivons les normes strictes ISO 13485 pour la fabrication d'implants médicaux en titane.

Applications de l'industrie automobile

Dans les voitures, l'accent est mis sur l'économie de poids et d'argent. L'aluminium est beaucoup plus léger, ce qui permet aux voitures de consommer moins de carburant. Il est également moins cher, ce qui le rend idéal pour les panneaux de carrosserie et les blocs moteurs.

Le titane est plus résistant, mais plus cher. Il est utilisé dans les systèmes d'échappement haute performance. Nous fabriquons des cadres en aluminium et des pièces de transmission en titane grâce à notre usinage CNC.

Applications électroniques grand public

Pour les gadgets, l'aluminium est plus efficace pour refroidir des composants comme les GPU et les batteries. Il est également adapté aux composants nécessitant un transport d'électricité. Le titane est trop cher pour la plupart des gadgets, mais il est utilisé dans les boîtiers haut de gamme.

Nous utilisons la découpe et le pliage laser pour fabriquer des châssis en aluminium pour nos gadgets. Cela les rend plus légers et moins chers.

Conclusion

Choisir entre le titane et l'aluminium pour le prototypage est une décision complexe. Le choix optimal dépend des besoins spécifiques de votre projet. Chaque matériau présente des avantages et des inconvénients, ce qui les rend adaptés à des usages différents.

Le titane est idéal pour les environnements difficiles et corrosifs, notamment dans les secteurs de l'aérospatiale, des implants médicaux et des pièces navales. Il offre une résistance, une résistance à la corrosion et une durabilité exceptionnelles. Cependant, son coût et sa complexité d'usinage en font un matériau haut de gamme. L'aluminium, quant à lui, est plus léger, moins cher et plus facile à travailler. Il est donc parfaitement adapté aux applications où le coût et le poids sont primordiaux, comme les pièces automobiles, l'électronique et le prototypage rapide.

Par exemple, le titane est souvent utilisé pour des pièces essentielles dans l'aérospatiale, notamment les supports de moteur. L'aluminium est quant à lui privilégié pour les pièces plus légères et moins sollicitées, comme les panneaux. Dans le domaine médical, le titane est le matériau de prédilection pour les implants, car il est bien toléré par l'organisme. L'aluminium est plus adapté aux dispositifs externes.

Lors du choix des matériaux pour le prototypage, il est essentiel de trouver un équilibre entre performance, coût et facilité de fabrication. C'est là que… services de prototypage Elles deviennent essentielles. Elles vous aident à choisir les meilleurs matériaux dès le départ, évitant ainsi des modifications coûteuses par la suite. Elles garantissent également que votre projet atteigne ses objectifs techniques et financiers.

Le choix idéal dépend des besoins de votre projet. Il peut nécessiter la robustesse et la longévité du titane, ou le faible coût et la polyvalence de l'aluminium. Yonglihao Machinery possède plus de dix ans d'expérience. Nous pouvons vous aider à faire le meilleur choix pour vos besoins de prototypage.

FAQ

Quelles sont les principales différences entre le titane et l’aluminium ?

Le titane est plus solide et plus résistant à la corrosion, adapté aux environnements soumis à de fortes contraintes. L'aluminium, quant à lui, est plus léger et moins cher, idéal pour les applications où le poids et le coût sont des critères importants.

Quel matériau est le plus résistant, le titane ou l’aluminium ?

Le titane a une résistance à la traction plus élevée (900-1200 MPa) que l'aluminium (200-600 MPa).

Quelles applications sont les mieux adaptées au titane ?

Environnements à fortes contraintes et corrosifs, tels que l'aérospatiale, les implants médicaux et les applications marines.

L’aluminium peut-il être utilisé dans des environnements corrosifs ?

L'aluminium présente une certaine résistance à la corrosion, mais peut nécessiter une protection supplémentaire dans des conditions difficiles.

En quoi leurs propriétés thermiques et électriques diffèrent-elles ?

L'aluminium a une conductivité thermique et électrique élevée, tandis que le titane a une faible conductivité dans les deux aspects.

Pourquoi le choix des matériaux est-il essentiel dans la phase de prototypage ?

La sélection précoce du bon matériau garantit que le projet répond aux exigences de performance et évite des modifications de conception coûteuses ultérieurement.