Le coût horaire du fraisage CNC est particulièrement pertinent lorsqu'il est lié à un périmètre de travail clairement défini et à un temps de cycle mesurable. De nombreuses équipes considèrent le tarif horaire comme un simple prix. Or, le chiffre significatif est le coût total. Coût d'usinage CNC Pour livrer les pièces acceptées… Nous distinguons les taux horaires, la mise en place et les facteurs de risque afin de pouvoir budgétiser, établir des devis et valider les décisions avec moins de retouches.

Les responsables des achats souhaitent un budget d'appel d'offres justifié, tandis que les propriétaires d'ateliers recherchent un tarif machine rentable. Les ingénieurs souhaitent souvent modifier une fonctionnalité et en évaluer l'impact sur les coûts avant de valider le plan. Nous utilisons un modèle unique qui relie les taux horaires aux temps de préparation, de vérification et aux services externes. Ainsi, chacun peut prendre des décisions en se basant sur les mêmes définitions.

Définir le coût horaire du fraisage CNC comme deux nombres différents

Le coût horaire d'usinage CNC comprend deux éléments : les coûts d'exploitation internes de la machine et le taux horaire facturable. Les coûts d'exploitation internes couvrent les dépenses de l'atelier pour maintenir la production de la fraiseuse. Ils incluent l'amortissement, les charges d'exploitation, la maintenance et les consommables. Ces coûts excluent généralement les salaires des ingénieurs, les frais administratifs et les frais généraux de l'entreprise, qui sont répercutés sur le taux horaire facturable. Ce dernier inclut la main-d'œuvre qualifiée, le temps d'ingénierie, les activités de contrôle qualité et les frais généraux de l'atelier, auxquels s'ajoute la marge nécessaire à la rentabilité de l'entreprise.

Le coût horaire interne est utile pour la planification de l'atelier, mais il ne permet pas de prédire le montant de la facture. Le taux horaire facturable est celui que le service des achats consulte, mais il peut masquer les frais de préparation et de main-d'œuvre non liée à la découpe si le devis n'est pas détaillé. Nous précisons le taux dont il est question avant toute comparaison. service de fraisage CNC fournisseurs ou tenter d'optimiser une conception.

Pour simplifier la distinction, il est conseillé de séparer les “ coûts de production ” des “ coûts de devis ”. Les coûts de production s'accumulent pendant la fabrication des copeaux. Ils comprennent la consommation d'énergie, le liquide de refroidissement et les pièces d'usure, dont le coût augmente avec la durée de production. Certains ateliers incluent également le temps de l'opérateur sur la machine dans les coûts de production, tandis que la programmation hors machine et les tâches administratives sont traitées séparément. Les coûts de devis correspondent au coût de transformation d'un dessin en pièces conformes. Ils comprennent la programmation, la mise en place, le contrôle qualité et le temps d'attente lié à la sous-traitance.

Ce que chaque définition comprend généralement

Un modèle de coûts se stabilise lorsque chaque poste de dépense est correctement affecté à la catégorie appropriée. Les coûts d'exploitation comprennent généralement l'amortissement, la maintenance préventive, l'électricité, le liquide de refroidissement, l'air comprimé et l'usure normale des outils, qui augmente avec la durée d'utilisation. Les coûts liés au devis et à la livraison incluent généralement la programmation, la configuration, les cycles de palpage, le contrôle du premier article, l'ébavurage, l'emballage, l'expédition et toute documentation requise pour la réception.

Les frais généraux d'une entreprise comprennent généralement la location des locaux, l'assurance, l'étalonnage, la métrologie, les licences logicielles, ainsi que la planification et l'administration. Ce tableau nous permet d'éviter les doubles facturations et de repérer les devis qui dissimulent les frais de préparation et d'inspection dans un tarif unique.

Points de référence pour les taux horaires de fraisage CNC et raisons des conflits entre les fourchettes.

Les tarifs horaires du fraisage CNC varient considérablement car les sources regroupent sous une même appellation le coût de la machine, le tarif horaire de l'atelier et le risque lié à la pièce. Certains guides de coûts indiquent des taux horaires plus bas pour le fraisage 3 axes de base lorsqu'ils décrivent leurs hypothèses de coûts d'équipement et d'exploitation. D'autres guides affichent des chiffres plus élevés car ils décrivent les tarifs facturés au client, incluant l'ingénierie, le contrôle qualité et les frais généraux. Aux États-Unis, les tarifs horaires de référence pour le fraisage 3 axes se situent généralement entre 40 et 120 USD, selon les capacités, la région et les prestations incluses, tandis que le fraisage 5 axes atteint souvent 100 à 200 USD de l'heure, voire plus pour les travaux complexes.

En pratique, il faut s'attendre à des taux horaires plus élevés à mesure que le nombre d'axes, la rigidité et les exigences de vérification augmentent. Les guides de marché classent généralement le fraisage 3 axes dans la tranche inférieure, le fraisage 4 axes dans la tranche moyenne et le fraisage 5 axes dans la tranche supérieure. Les travaux spécialisés ou urgents dépassent ces tranches. Bijoux usinés CNC Ce type de pièce relève souvent de cette catégorie spécialisée, car les exigences en matière de détails et de finition de surface peuvent engendrer des temps de préparation et de vérification supplémentaires. Nous considérons tout “ taux habituel ” comme une hypothèse de départ. Nous vérifions ensuite le facteur déterminant : le nombre d’heures rémunérées nécessaires à la production de pièces conformes.

Les fourchettes horaires varient également car certains articles se concentrent sur le “ coût d'utilisation d'une machine CNC par heure ”, et non sur le “ taux horaire de facturation de l'atelier ”. Une ventilation des coûts d'utilisation peut ne mentionner que l'électricité, le liquide de refroidissement et l'usure des outils. Un taux horaire de facturation peut inclure l'opérateur, la programmation FAO et les ressources d'inspection. Afin d'éviter toute confusion, nous indiquons le type de taux à côté de chaque valeur utilisée dans le budget.

Une manière réaliste d'utiliser les plages de valeurs publiées

Les données de référence publiées sont utiles lorsqu'elles servent de repères, et non de garanties. Nous comparons votre devis à trois fourchettes de référence : le coût d'exploitation, le taux horaire facturable de base et le taux horaire facturable à haut risque. Nous vérifions ensuite quelle fourchette correspond à vos contraintes de tolérance, de matériau et de livraison.

Le taux horaire est déterminé par : la machine, la main-d’œuvre, l’outillage et les frais généraux.

Le coût horaire d'une machine de fraisage CNC est un ensemble de coûts dont l'évolution varie en fonction de la charge. Le coût total de possession dépend du prix d'achat, de la durée de vie prévue, du financement et du nombre d'heures de broche annuelles. Une sous-utilisation peut augmenter insidieusement le coût horaire réel. De nombreux ateliers prévoient environ 1 500 à 3 000 heures de broche payées par machine et par an, mais l'utilisation réelle varie considérablement selon la nature des travaux et les horaires de travail. Les coûts de maintenance comprennent les contrôles préventifs, la restauration de la précision et les arrêts imprévus qui perturbent les plannings.

Une méthode courante de calcul du coût d'utilisation d'une machine répartit son prix d'achat sur sa durée de vie prévue et un nombre cible d'heures de coupe annuelles. De nombreux guides de coûts tablent sur des milliers d'heures d'utilisation annuelles pour les équipements CNC commerciaux. Par conséquent, un atelier qui réalise moins d'heures facturables doit facturer un tarif horaire plus élevé pour rentabiliser son investissement. Avant de nous fier à un chiffre horaire, nous posons une question essentielle : “ Combien d'heures de broche facturées l'atelier réalise-t-il réellement par an ? ”

Les coûts liés aux services publics et aux consommables d'atelier semblent généralement faibles par heure, mais ils sont prévisibles et doivent être pris en compte. De nombreuses analyses de coûts d'exploitation modélisent la consommation d'énergie dans une fourchette de quelques kilowatts par heure, selon la catégorie de machine. Par exemple, les centres d'usinage verticaux peuvent consommer de 10 à 20 kW en pleine charge, ce qui correspond souvent à quelques dollars seulement par heure de fonctionnement aux tarifs d'électricité nord-américains habituels. Ces analyses incluent également les coûts des fluides de refroidissement, qui augmentent avec la durée d'utilisation. Nous intégrons ces éléments car ils influent sur les cycles de longue durée et permettent d'expliquer les différences de prix observées entre les régions où l'électricité est moins chère.

Le coût de l'outillage ne se limite pas au prix d'une fraise. Il inclut l'usure, le risque de casse, l'état du porte-outil, les cycles de palpage et le temps consacré au changement d'outil ou à la retouche des décalages. Nous évitons les mauvaises surprises liées à l'outillage en adaptant la géométrie de la fraise et le revêtement au matériau. Nous utilisons également des hypothèses réalistes quant à la durée de vie des outils pour les paramètres de coupe.

Le coût de la main-d'œuvre représente la principale variable pour de nombreux projets, car le fraisage CNC ne se limite pas au temps machine. Il inclut la programmation, le réglage, la vérification du premier article, les contrôles en cours de production, la coordination de l'ébavurage et l'inspection finale. Nous distinguons le temps opérateur du temps d'ingénierie et d'inspection, car ces heures varient considérablement selon la taille des lots.

Les frais généraux permettent de rentabiliser l'utilisation des heures machine et d'assurer une production constante. Ces frais comprennent le loyer, l'assurance, l'étalonnage, la métrologie, les licences logicielles, les outillages et la planification. De nombreux guides de coûts répartissent également les abonnements aux logiciels de CAO/FAO et de gestion des flux de travail entre les machines et les heures facturées. Ceci explique pourquoi une même machine peut être facturée à un tarif différent selon l'atelier.

Éléments de coûts d'exploitation qui expliquent le côté “ coût d'exploitation ”

Les modèles de coûts d'exploitation incluent souvent des lignes de production répétitives et de faible envergure, faciles à négliger. Le coût de l'électricité est calculé à partir de la consommation estimée en kW et du prix local de l'énergie. De nombreux modèles intègrent le liquide de refroidissement, les lubrifiants et l'air comprimé sous forme de quantités fixes horaires. L'usure des outils est souvent modélisée sous forme de fourchette horaire, car elle dépend du matériau et de la stratégie de coupe. Certains modèles prévoient un budget horaire pour la maintenance courante.

Nous utilisons les éléments de coûts récurrents à deux fins. Premièrement, nous vérifions si le “ taux horaire très bas ” d'un fournisseur correspond en réalité à une simple analyse des coûts d'exploitation. Deuxièmement, nous appliquons la logique des coûts récurrents lorsqu'une équipe doit décider d'acheter une machine et de produire certaines pièces en interne.

Étapes cachées qui relèvent souvent du modèle de coûts

Les étapes secondaires peuvent représenter la part la plus importante du coût, même lorsque le temps d'usinage semble court. L'ébavurage et la finition de surface peuvent être réalisés manuellement, sous-traités ou intégrés au cycle CNC. Chaque option influe sur la main-d'œuvre, les risques liés à la qualité et le temps d'attente. Les coûts logistiques, tels que l'emballage, la manutention spéciale, l'expédition et le transport express, peuvent également impacter le coût total, notamment pour les pièces sensibles ou les échéances urgentes.

Le contrôle qualité est un autre point aveugle fréquent. Un devis visant des tolérances serrées implique souvent des tests de précision, des contrôles en cours de production et un temps d'inspection finale. Ce temps peut dépasser celui de l'usinage pour les pièces à cycle court. Nous vérifions le plan d'inspection dès le début, car il détermine le nombre d'heures facturables pour la tâche.

Nous utilisons un seul bloc de vérification avant de comparer les tarifs horaires.

Les taux horaires ne deviennent comparables qu'après normalisation des hypothèses. De nombreuses équipes insèrent un court bloc de vérification dans leur modèle de demande de devis afin que chaque fournisseur réponde sur la même base.

- Nous confirmons si le chiffre correspond au coût d'exploitation, au tarif atelier ou à un tarif de devis mixte.

- Nous demandons si la programmation et la configuration sont dissociées du temps de cycle.

- Nous demandons comment sont gérés le contrôle du premier article et la vérification en cours de production.

- Nous demandons quels services d'ébavurage, de finition et autres services externes sont inclus par rapport à ceux qui sont sous-traités.

- Nous demandons quels emballages, frais d'expédition et documents sont inclus dans la livraison.

Ces questions nous permettent d'éviter les comparaisons de tarifs qui favorisent les exclusions cachées. Elles nous servent également à définir un périmètre de demande de devis qui rende les offres comparables.

Multiplicateurs de niveau d'emploi qui modifient le coût horaire effectif

Le temps de préparation et de programmation représente le principal facteur de coût pour les petites séries. Un cycle court ne compense pas les contraintes liées à des outillages complexes, de multiples décalages et des essais approfondis. Pour éviter les mauvaises surprises, nous demandons si le tarif indiqué inclut les heures de préparation comme poste distinct ou si elles sont intégrées au tarif horaire.

La complexité des pièces augmente les coûts car elle accroît le temps d'usinage et les risques. L'accès multifaces, les cavités profondes, les parois fines et les relations entre les éléments peuvent nécessiter des réglages supplémentaires, des outils plus longs, des vitesses d'avance plus lentes et des contrôles plus fréquents. Nous comparons la complexité en fonction du nombre d'opérations et de réglages, et non de l'aspect “ 3D ” d'un modèle CAO.

Les exigences en matière de tolérance et d'état de surface modifient la stratégie de coupe et la charge de travail liée aux vérifications. Des tolérances plus strictes peuvent nécessiter des décalages plus petits, un contrôle précis de l'apport de chaleur et des contrôles plus fréquents. Elles peuvent également augmenter les coûts de rebut si la stabilité n'est pas maîtrisée. Nous définissons les tolérances en fonction des besoins fonctionnels, car les coûts augmentent rapidement lorsque les exigences dépassent les besoins réels de la pièce.

Le choix des matériaux influe sur le temps de cycle, la durée de vie des outils et les exigences de finition. Par exemple, Fraisage CNC pour le bois Il est possible de réorienter les coûts vers la maîtrise des poussières, le bridage et la finition de surface plutôt que vers l'usure des outils pour les alliages durs. Les matériaux tendres et faciles à usiner permettent un usinage agressif et une longue durée de vie des outils. Les alliages difficiles imposent une coupe prudente et un contrôle de processus plus rigoureux. Nous considérons l'usinabilité comme une variable de planification et la vérifions à l'aide d'un plan de processus concis, plutôt que de nous contenter d'affirmer que les matériaux plus durs coûtent plus cher.

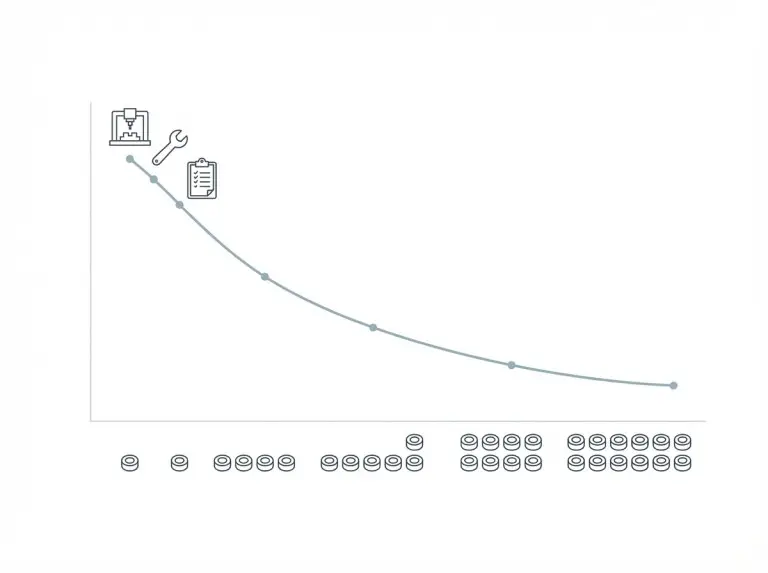

La taille du lot influe sur la répartition du temps fixe. La configuration, la programmation et le contrôle du premier article sont généralement fixes par commande. Le temps de cycle est proportionnel à la quantité. Nous calculons le coût unitaire en répartissant le temps fixe sur la quantité prévue. Nous vérifions ensuite si une modification de la taille du lot permettrait de réduire le coût effectif sans engendrer de risque lié aux stocks.

Les services externes peuvent impacter le coût et le délai de livraison. Les traitements thermiques, le plaquage, l'anodisation et les revêtements spéciaux peuvent engendrer des frais minimums de commande, des délais de transport et des temps d'attente. Ces coûts ne sont pas proportionnels à la quantité commandée. Pour éviter toute surprise, nous détaillons les services externes dans nos devis, en les incluant explicitement et non dans une formule vague comme “ finition incluse ”.

Les contraintes de planning influent également sur le coût horaire effectif. Les interventions urgentes peuvent engendrer des heures supplémentaires, des interruptions de planning et un risque accru de rebuts lors des réglages effectués dans l'urgence. Nous déterminons si la rapidité ou le coût est prioritaire avant d'accepter un devis pour une intervention urgente. Le principal facteur de coût est souvent la perturbation du planning plutôt que la capacité de la machine.

Un flux de travail pratique pour estimer et valider le coût horaire du fraisage CNC

Une estimation fiable commence par la distinction entre temps fixe et temps variable. Le temps fixe comprend la programmation, la mise en place, le contrôle du premier article et la préparation des outillages. Le temps variable inclut le temps de cycle, les changements d'outils, les contrôles en cours de production et le temps d'ébavurage ou de finition, opérations répétées pour chaque pièce. Cette distinction est pertinente car elle reflète l'évolution des coûts en fonction des quantités. Avant toute discussion sur un taux horaire, nous effectuons une vérification rapide en quatre points : le type de taux auquel correspond chaque chiffre, le nombre de mises en place prévues, la prise en compte des services externes et le nombre d'heures de broche annuelles payées sur lequel le calcul du taux horaire est basé.

Étape 1 : Listez les opérations et comptez les réglages. Le nombre de réglages détermine le gain de temps hors usinage et permet souvent d'anticiper le plan d'inspection. Nous vérifions si la pièce peut être fabriquée en un seul réglage. Nous documentons également les caractéristiques qui doivent être maintenues dans le même réglage afin de limiter l'accumulation des tolérances.

Étape 2 : Estimez le temps de cycle avec des avances, des vitesses et des trajectoires d'outil réalistes. Les estimations de temps FAO sont utiles, mais elles peuvent omettre le palpage, les changements d'outil et les stratégies d'ébauche conservatrices utilisées pour les matériaux difficiles. Nous vérifions le temps de cycle en ajoutant des marges pour les changements d'outil, l'évacuation des copeaux et toutes les mesures en cours d'usinage nécessaires au respect des tolérances.

Étape 3 : Élaborez un tableau des coûts horaires qui reflète la réalité du fournisseur. Pour la planification interne, ce tableau peut inclure l'amortissement, la maintenance, la consommation d'énergie, le liquide de refroidissement et l'usure normale des outils. Pour la validation par le fournisseur, il doit inclure le temps opérateur, le temps d'ingénierie, le temps d'inspection, les frais généraux de l'établissement et la structure de marge bénéficiaire du fournisseur.

Étape 4 : Calculer la logique de la citation sous une forme transparente :

Coût total = (heures fixes × taux horaire moyen de main-d'œuvre et de frais généraux) + (heures de cycle × taux de la machine) + matériaux + services externes.

Cette structure permet de distinguer clairement les situations où un taux horaire plus bas est compensé par un temps de travail plus long, un risque de rebut plus élevé ou des coûts de sous-traitance plus importants. Nous l'utilisons pour comparer équitablement les devis selon les différentes options de processus.

Étape 5 : Pour valider le devis, interrogez le fournisseur sur les risques plutôt que de discuter des chiffres. Demandez-lui comment il fixera la pièce, comment il vérifiera les dimensions clés et quels sont les facteurs qui entraînent des retouches ou des rebuts. Nous évitons les mauvaises surprises en matière de coûts en harmonisant le plan de processus, le plan d'inspection et le plan de finition avant le début de la production.

Un exemple concret qui montre pourquoi le “ taux horaire ” n'est qu'un levier parmi d'autres.

Un simple exemple permet de comprendre comment les heures fixes prédominent sur les petites séries. Supposons que la programmation et la mise en place prennent 2,5 heures, le contrôle du premier article 0,5 heure et le temps de cycle 12 minutes par pièce. Si le taux horaire fixe moyen est de $90 et le temps de cycle machine de $75, alors les coûts fixes s'élèvent à $270 et le coût d'usinage par pièce à $15. Dans cette structure, le taux moyen de 90 USD/h couvre la main-d'œuvre pour la programmation, la mise en place et le contrôle, ainsi que les frais généraux, tandis que le taux machine de 75 USD/h reflète le temps opérateur et le temps machine pendant la production.

Comparons maintenant une quantité de 5 à une quantité de 50. Pour 5 pièces, le temps d'usinage variable est de 1 heure et le coût total (main-d'œuvre et temps machine) est d'environ $345, soit environ $69 par pièce avant matériaux et finitions. Pour 50 pièces, le temps d'usinage variable est de 10 heures et le coût total est d'environ $1020, soit environ $20 par pièce avant matériaux et finitions.

Cet exemple ne constitue pas une garantie de prix définitif. Il illustre la forme de la courbe des coûts, car c'est cette courbe qui importe pour le choix de la taille d'un lot. Nous utilisons le même raisonnement pour expliquer pourquoi un taux horaire plus élevé peut s'avérer plus avantageux s'il permet de réduire considérablement les temps de préparation ou le temps de cycle.

Pourquoi la discipline du calcul des coûts change-t-elle la qualité des devis ?

L'établissement précis des coûts d'une commande repose sur la mesure des opérations réelles effectuées en atelier. Les entreprises qui suivent les temps de préparation, de changement d'outils, d'ébavurage et de contrôle qualité peuvent proposer des devis plus fiables. Nous encourageons les équipes à interroger leurs fournisseurs sur la prise en compte de ces étapes. Une méthodologie de mesure rigoureuse permet souvent de prédire la concordance entre le devis et la facture finale.

L'analyse des coûts par commande permet également d'améliorer les décisions internes. Lorsqu'un atelier connaît les véritables facteurs de coûts, il peut déterminer où l'automatisation est la plus pertinente. Il peut s'agir, par exemple, de systèmes de palettes, de routines de palpage ou de stratégies d'ébavurage intégrées. Nous considérons l'analyse des coûts par commande comme un outil pratique de réduction des risques, et non comme un simple exercice financier.

Des leviers de réduction des coûts permettant de diminuer les dépenses totales sans compromettre la qualité

La réduction des coûts est plus efficace lorsqu'on agit sur les facteurs influençant le temps et les risques, et non lorsqu'on recherche le taux horaire le plus bas. Une solution courante consiste à simplifier la géométrie, ce qui réduit les réglages, les changements d'outils et les étapes d'inspection. Les modifications typiques incluent l'augmentation des rayons internes à au moins 1,5 fois le diamètre de l'outil de coupe, la standardisation des diamètres de perçage avec les jeux de forets et d'alésoirs courants, et l'évitement des rainures étroites et profondes inutiles.

La portée et la rigidité de l'outil sont des facteurs de coût souvent négligés par les concepteurs. Les outils à longue portée vibrent, nécessitent des avances plus lentes et leur durée de vie est réduite. Cela augmente le temps de cycle et le coût de l'outillage. Nous évitons ces inconvénients en ajustant la profondeur de la zone usinée, en ajoutant des points d'accès ou en autorisant un rayon interne plus grand permettant l'utilisation d'un outil de coupe plus rigide.

Le choix des matériaux et des finitions peut être adapté aux besoins de performance. Opter pour un alliage plus usinable, assouplir les exigences en matière de finition esthétique ou limiter les tolérances serrées aux éléments fonctionnels permet de réduire le temps de cycle. Nous validons ces choix par une analyse succincte du rapport fonction/fonction afin d'éviter tout compromis entre coût et risque de défaillance.

La planification des processus peut également réduire les heures rémunérées. Les outillages modulaires, les routines de palpage répétables et les bibliothèques d'outils stables réduisent le temps de réglage. L'automatisation peut réduire le temps de manipulation de l'opérateur lors des longues séries. Nous comparons des options telles que l'exécution d'une stratégie 5 axes plus rapide par rapport à l'utilisation de plusieurs configurations 3 axes. Machine de fraisage et de tournage CNC Il est possible de regrouper les opérations de fraisage et de tournage en une seule configuration, ce qui réduit les heures payées, la manutention et le risque d'accumulation des tolérances. Le tarif horaire le plus bas n'est pas toujours le coût total le plus bas.

Le choix des opérations de finition et d'ébavurage mérite une attention particulière. L'intégration de ces étapes au processus CNC permet de réduire la main-d'œuvre et les variations. La sous-traitance peut engendrer des coûts de transport supplémentaires, des temps d'attente et des risques de dommages. Nous déterminons la méthode de finition en fonction de la géométrie de la pièce, des exigences de surface et du niveau de risque acceptable pour votre planning.

Une stratégie d'approvisionnement adaptée permet de réduire les coûts sans modifier les plans. Regrouper les pièces similaires en un nombre réduit de commandes permet de diminuer les frais de configuration récurrents. Ajuster la fréquence des réapprovisionnements permet également de réduire la répétition des configurations ponctuelles, à condition que le risque lié aux stocks reste acceptable.

Liste de contrôle succincte des données nécessaires à l'établissement d'un devis

La précision des devis s'améliore lorsque nous définissons dès le départ le périmètre et le plan de vérification.

- Dessin ou modèle 3D avec contrôle de version

- Exigences relatives aux matériaux et aux conditions

- Tolérances critiques et références qui déterminent le plan d'inspection

- Exigences en matière de finition de surface et de post-traitement pour des faces spécifiques

- Quantité et modèle de réapprovisionnement prévu

- Délais de livraison et contraintes de manutention particulières

Nous utilisons ces données pour éviter les coûts cachés, notamment pour les prototypes nécessitant une configuration complexe et les pièces exigeant une grande précision.

Conclusion

À Yonglihao Machinery, Nous savons que les coûts horaires d'usinage CNC ne reflètent le coût total d'un projet que lorsqu'ils sont associés à un plan de processus clair et à un périmètre d'inspection précis. C'est pourquoi nous calculons systématiquement séparément les coûts d'exploitation, les taux horaires d'atelier et les coûts spécifiques à chaque projet. Ainsi, vos décisions budgétaires reposent sur le coût total de livraison de pièces finales conformes, et non sur un simple taux horaire.

Avant le début de la production, nous travaillerons avec vous pour vérifier tous les détails du devis, tels que les temps de serrage, les cycles d'usinage estimés et les étapes de finition, afin d'éliminer tout coût imprévu.

**Afin de vous fournir un devis précis et un plan de production, nous avons besoin des informations suivantes :**

– Dessins de pièces ou modèles 3D (veuillez préciser le numéro de version)

– Qualité et état du matériau

– Tolérances critiques, références et exigences de finition de surface

– Quantité commandée, taille de lot préférée et demande annuelle estimée

– Étapes de post-traitement, telles que l'ébavurage, l'anodisation, le traitement thermique ou le revêtement

– Délai de livraison, exigences en matière d'emballage et documents d'inspection requis

Grâce à notre vaste Usinage CNC Forts de notre expérience, nous pouvons analyser vos pièces et vous proposer des gammes de fabrication et des solutions d'outillage adaptées à vos exigences de tolérance et de production. Nous pouvons également vous aider à valider vos plans d'inspection et à identifier les risques potentiels, pour une procédure de demande de devis plus claire et plus efficace.

FAQ

Quel est le coût horaire typique d'un fraisage CNC pour une machine à 3 axes ?

Les tarifs de facturation typiques pour le fraisage CNC 3 axes se situent généralement dans une fourchette moyenne, mais le montant exact dépend des éléments inclus dans le devis. Certaines sources indiquent des tarifs 3 axes inférieurs lorsqu'elles décrivent le coût d'exploitation de la machine. Les devis destinés aux fournisseurs incluent généralement la main-d'œuvre, les frais généraux et le contrôle qualité. Nous validons le tarif en vérifiant si la programmation, la mise en route et le contrôle du premier article sont facturés séparément ou regroupés.

Quel est le surcoût horaire du fraisage 5 axes ?

Le fraisage 5 axes coûte généralement plus cher à l'heure en raison des coûts plus élevés liés à la possession, à la maintenance et à la vérification des machines. Ce taux horaire plus élevé peut néanmoins réduire le coût total s'il permet de limiter les réglages et les risques de manipulation. Nous comparons les plans de fraisage 5 axes et 3 axes à réglages multiples en fonction du nombre total d'heures payées, et non du coût horaire indiqué.

Pourquoi certaines sources affichent-elles des coûts horaires très bas ?

Les faibles taux horaires correspondent souvent aux coûts d'exploitation internes ou à un calcul simplifié du taux horaire de la machine. Les tarifs facturés aux clients incluent généralement la main-d'œuvre, l'ingénierie, le contrôle qualité, les frais généraux et la marge, et sont donc plus élevés. Nous distinguons ces définitions avant d'utiliser un quelconque indicateur budgétaire.

Les frais d'installation sont-ils plus importants que le taux horaire pour les prototypes ?

La configuration et la programmation représentent généralement la part la plus importante du coût d'un prototype, car la production est limitée et les heures fixes ne peuvent être réparties. Un faible taux horaire n'est pas avantageux si la configuration prend beaucoup de temps ou si des validations répétées sont nécessaires. Nous évitons les dépassements de coûts en nous concentrant sur la réduction des temps de configuration et sur un retour d'information rapide sur la conception pour la fabrication (DFM).

Quels sont les coûts cachés que le service des achats doit surveiller dans les devis de fraisage CNC ?

Les coûts cachés proviennent souvent de la finition, de l'ébavurage, de la sous-traitance, du transport et de la manutention spéciale. L'intensité des contrôles, le risque de retouches et les tolérances pour les rebuts peuvent également faire varier le coût total, même lorsque le taux horaire semble stable. Nous demandons des précisions sur ces points avant d'approuver un fournisseur.

Comment pouvons-nous estimer le coût de fonctionnement horaire de notre propre fraiseuse CNC ?

L'estimation des coûts d'exploitation en interne commence par le calcul des heures de fonctionnement annuelles de la broche et du coût total de possession de la machine. L'énergie, le liquide de refroidissement et les pièces d'usure ajoutent des coûts horaires prévisibles. Les ressources humaines et les ressources en qualité déterminent si votre tarif interne correspond aux devis externes. Nous pouvons vous aider à détailler ces éléments afin que vous puissiez comparer équitablement les options “ faire fabriquer ” et « acheter ».