El molde de fundición a presión determina la calidad de la pieza antes de que el metal entre en la cavidad. El molde controla el flujo, la extracción de aire, el equilibrio térmico y la expulsión. Un buen molde crea piezas estables, superficies limpias y reduce los defectos. Además, garantiza un tiempo de ciclo predecible. Esta guía trata sobre el molde en sí. Analizaremos qué es, sus componentes y su proceso de diseño. También explicaremos cómo elegir el molde adecuado para su proyecto.

¿Qué es un molde de fundición a presión?

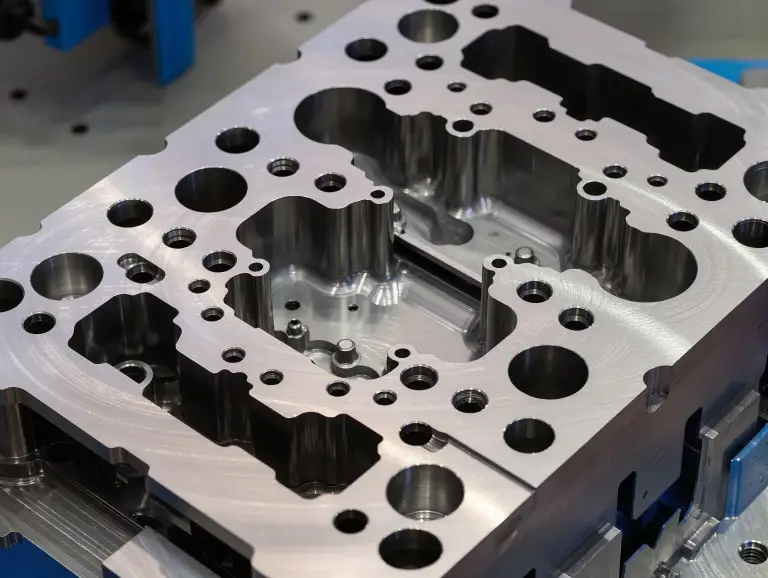

Un molde de fundición a presión es una herramienta hecha de acero endurecido. Conforma el metal fundido en una pieza casi de forma final mediante alta presión. El molde tiene dos mitades. Una es la mitad fija (estacionaria). El otro es el mitad móvil (eyectora). Se cierran para formar la cavidad de la pieza y se abren para liberar la pieza fundida.

Un molde de fundición a presión es más que una simple cavidad. Es un sistema que controla el flujo de metal, el gas atrapado y la temperatura. También gestiona la liberación de la pieza. Esto permite fabricar la misma forma durante miles o incluso millones de ciclos.

Sistemas y componentes clave dentro de un molde de fundición a presión

Un molde de fundición a presión consta de varios sistemas. Estos trabajan en conjunto para llenar, enfriar y expulsar la pieza con consistencia. Si un sistema es deficiente, suelen aparecer defectos. Esto puede ocurrir incluso si la forma de la cavidad es correcta. La inyección, la ventilación y la refrigeración son especialmente importantes.

- Cavidad y núcleo: La cavidad forma las superficies externas de la pieza. El núcleo forma las características internas, como agujeros, rebajes y cavidades. El ángulo de desmoldeo y el acabado superficial en estas áreas afectan las marcas de expulsión y la estabilidad de la pieza. También pueden provocar que la pieza se adhiera.

- Troquel fijo y troquel móvilLa mitad fija se conecta al lado de inyección de la máquina. Suele contener el punto de entrada del metal, llamado bebedero. La mitad móvil suele albergar los machos y el sistema de expulsión. Este diseño permite que la pieza fundida permanezca en el lado móvil para una liberación limpia.

- Sistema de compuertas: El sistema de compuertas actúa como un control de tráfico para el metal fundido. La mazarota alimenta el canal, y este alimenta la compuerta. La compuerta controla el llenado de la cavidad. La ubicación y el espesor de la compuerta afectan el patrón de llenado y las líneas de soldadura. También influyen en la velocidad de solidificación de la compuerta, lo que afecta la presión y la porosidad.

- Ventilación y desbordamiento: La ventilación proporciona una vía de escape para el aire y los gases atrapados a medida que la cavidad se llena. Los reboses ayudan a capturar el primer metal, óxidos y gas. Esto ocurre al final del llenado. Una ventilación deficiente es una causa común de porosidad del gas, quemaduras y piezas incompletas (disparos cortos).

- Canales de enfriamiento: Los canales de refrigeración disipan el calor del acero de la matriz. Esto ayuda a estabilizar la temperatura del molde. Una buena disposición reduce los puntos calientes, la deformación y el riesgo de adherencia del metal (soldadura). Además, permite un tiempo de ciclo más constante.

- Sistema de eyección: Los pasadores, manguitos y placas expulsores extraen la pieza fundida sin doblarla. Los pasadores deben colocarse de forma que eviten nervaduras débiles, paredes delgadas y superficies estéticas.

- Diapositivas/Tirones de núcleo: Las correderas y los extractores de núcleos crean socavones y características laterales. Estas características no se pueden formar mediante la apertura recta de la matriz. Las correderas aumentan la capacidad, pero también generan puntos de desgaste. Pueden ser sensibles al calor y requieren mayor mantenimiento.

Principales tipos de moldes de fundición a presión

Molde de fundición a presión de cámara fría

Este molde se utiliza para máquinas donde el metal se vierte en una camisa de inyección antes de la inyección. Es una opción común para piezas de aluminio y muchas de magnesio. Funciona bien para fundiciones de tamaño mediano a grande. Es adecuado para aleaciones con puntos de fusión más altos y permite tamaños de inyección más grandes. Sin embargo, suele funcionar a menor velocidad que los moldes de cámara caliente. También es más sensible al control de temperatura y a la limpieza del metal.

Molde de fundición a presión de cámara caliente

Este molde funciona con máquinas cuyo sistema de inyección se encuentra en el metal fundido. Esto permite ciclos muy rápidos. Se utiliza a menudo para zinc y piezas pequeñas y complejas que requieren altas tasas de producción. Ofrece tiempos de ciclo cortos. Sin embargo, no es adecuado para la mayoría de los tipos de aluminio debido a la alta temperatura de fusión. Esto puede causar corrosión en el sistema de inyección.

Molde de una sola cavidad

Un molde de una sola cavidad produce una pieza por inyección. Suele ser la mejor opción para fundiciones grandes o proyectos nuevos. Facilita el equilibrio del flujo, la ventilación y la temperatura. Esto es más sencillo que en moldes con múltiples cavidades. Su rendimiento por ciclo es menor, por lo que el coste por pieza puede ser mayor para grandes volúmenes.

Molde multicavidad

Un molde multicavidad produce varias piezas idénticas en una sola pasada. Esto aumenta la producción sin aumentar el número de ciclos. Es ideal para piezas estables con alta demanda. También es recomendable cuando el proceso ya está probado. Este diseño exige un buen equilibrio del canal de colada y una ventilación constante. Un equilibrio deficiente suele causar diferencias entre las cavidades y generar piezas desechadas.

Prototipo / Matriz de herramientas rápidas

Una matriz de prototipo se centra en la velocidad y el coste. Ayuda a confirmar rápidamente la forma, el ajuste y la función de una pieza. Estas herramientas pueden utilizar refrigeración, expulsión y piezas estándar más sencillas. Son ideales para comprobaciones de diseño y tiradas de producción pequeñas. Sin embargo, suelen tener una vida útil más corta. Es posible que no se igualen a una herramienta de producción completa en cuanto a acabado superficial o estabilidad de ciclo.

Troquel de producción

Una matriz de producción está diseñada para trabajos estables de gran volumen. Cuenta con un sistema de inyección, refrigeración y ventilación optimizados. También cuenta con características de protección contra el desgaste. El acero para herramientas (a menudo de clase H13 para aluminio) y el tratamiento térmico son clave para una larga vida útil. Esta herramienta requiere más tiempo de fabricación y un mayor costo inicial. Sin embargo, ahorra dinero gracias a la reducción de desperdicios, ciclos más cortos y menos paradas.

Troquel basado en unidad/inserto

Una matriz unitaria utiliza bloques de cavidades intercambiables dentro de un portapiezas estándar. Resulta útil para familias de piezas, cambios de diseño o piezas que comparten una estructura de herramienta común. Este enfoque mejora la flexibilidad. Sin embargo, es necesario controlar el ajuste, la expansión térmica y la alineación de los insertos. Esto ayuda a evitar rebabas y desajustes en las piezas.

Troquel de recorte

Un troquel de recorte es una segunda herramienta que se utiliza después de la fundición. Elimina el canal, las marcas de entrada y la rebaba. Es más eficiente y consistente que recortar a mano, especialmente con grandes volúmenes. No soluciona problemas del proceso de fundición. Si la rebaba es importante debido al desgaste o al mal ajuste del troquel, se debe corregir la causa en el troquel.

|

Tipo de molde |

Mejor para |

Precauciones |

|---|---|---|

|

Cámara de frío |

Aluminio / piezas más grandes |

Control térmico, disciplina de ventilación |

|

Cámara caliente |

Zinc / pequeñas piezas complejas |

Límites de aleación, problemas de corrosión. |

|

De una sola cavidad |

Piezas grandes / calidad estable |

Menor producción por ciclo |

|

Multicavidad |

Alto volumen |

Equilibrio, variación de cavidad a cavidad |

|

Prototipo/rápido |

Validación |

Vida útil más corta, enfriamiento/expulsión simple |

|

Producción |

Producción en masa |

Mayores plazos de entrega y costes |

|

Unidad/insertar |

Familias de piezas |

Alineación y desgaste del inserto |

|

Troquel de recorte |

Recorte posterior al lanzamiento |

No resolverá la causa raíz del problema |

Flujo de trabajo de diseño de moldes de fundición a presión paso a paso

Un buen diseño de molde sigue un flujo de trabajo claro. Primero garantiza que la pieza se pueda fabricar. Luego, construye los sistemas de flujo, ventilación, refrigeración y expulsión a su alrededor. Omitir decisiones iniciales sobre el DFM, la línea de separación y la liberación suele conllevar retrabajo posterior.

Primero, comience con los requisitos de la pieza. Esto incluye la aleación, el acabado superficial, la tolerancia y el volumen. A continuación, defina la línea de partición y la dirección de apertura de la matriz. Confirme los ángulos de desmoldeo y la estrategia de espesor de pared. A continuación, diseñe la disposición de la entrada y el canal de alimentación. Finalmente, planifique las posiciones de ventilación y rebose. Esto garantiza un llenado completo sin aire atrapado.

Finalmente, se crea el plan de enfriamiento para equilibrar el calor. A continuación, se finalizan las acciones de expulsión y deslizamiento. Esto garantiza que la pieza fundida se libere sin daños. La simulación CAE es muy útil en este caso. Permite comprobar el patrón de llenado, los riesgos de atrapamiento de aire y los puntos calientes antes de cortar el acero.

Reglas de diseño clave que determinan la calidad de las piezas

La mejor manera de obtener buenos resultados es vincular las reglas de diseño con los defectos que previenen. Si no se puede explicar qué defecto previene una característica, el diseño puede resultar confuso.

Lista de verificación práctica (utilizar durante la revisión del diseño):

- Borrador y lanzamiento: Utilice suficiente ángulo de inclinación en el punto donde la pieza se agarra a la matriz. Esto reduce las marcas de adherencia y arrastre.

- Espesor de la pared: Evite cambios repentinos de grosor a grosor. Esto reduce la contracción, la porosidad y la deformación.

- Ubicación de la puerta: Alimente primero las secciones gruesas. Controle la unión de los frentes de flujo. Esto reduce los cierres en frío y las líneas de soldadura débiles.

- Desfogue: Coloque los respiraderos donde termina el flujo, no donde comienza. Esto reduce la porosidad del gas y las quemaduras.

- Balance térmico: Enfríe las zonas calientes a propósito. No enfríe demasiado las paredes finas. Esto reduce la deformación y la soldadura.

- Disposición del eyector: Apoye las nervaduras y los salientes durante la expulsión. Evite las superficies superficiales. Esto reduce las marcas de pasador y las deformaciones.

|

Síntoma |

Primero verifique el lado del molde |

|---|---|

|

Porosidad de gas / orificios de soplado |

Ubicación y capacidad de ventilación/desbordamiento, turbulencia de la compuerta |

|

Cierre frío / tiro corto |

Tamaño y ubicación de la compuerta, equilibrio del canal, ventilación al final del llenado |

|

Destello |

Ajuste de la línea de partición, alineación, soporte de inserto, desgaste local de la matriz |

|

Deformación |

Equilibrio de enfriamiento, gestión de puntos calientes, distorsión de eyección |

|

Pegado / soldadura |

Estado de la superficie, puntos calientes térmicos, estrategia de liberación |

¿Cómo se fabrican y aprueban los moldes de fundición a presión?

Un molde de fundición a presión se fabrica mediante un proceso controlado. Este incluye mecanizado, tratamiento térmico, ajuste y pruebas. La consistencia se basa en la calidad de la construcción y las pruebas de la herramienta, no solo en el modelo CAD.

Un proceso de construcción común comienza con la preparación del acero para herramientas. Posteriormente, se pasa al mecanizado CNC de desbaste y al acabado de precisión. La electroerosión se utiliza para detalles finos. El tratamiento térmico confiere al acero dureza y resistencia a la fatiga. A esto le sigue el acabado superficial, como el pulido, para mejorar el desmoldeo y el desgaste.

La verificación es importante en cada etapa. Las comprobaciones dimensionales confirman la geometría clave. Las comprobaciones de ensamblaje garantizan la alineación y la holgura adecuadas. La primera prueba es un ciclo de aprendizaje. Implica ajustar las compuertas, los respiraderos y la refrigeración hasta que la herramienta produzca piezas estables.

Conclusión

En Yonglihao Machinery, como un dedicado fabricante de fundición a presión, Entendemos que un molde de fundición a presión de alto rendimiento funciona como un sistema coordinado. Nuestra experiencia garantiza que la geometría dé forma a su pieza, el llenado de la compuerta la llene, la ventilación la proteja, la refrigeración la estabilice y la expulsión la libere, todo con precisión. Al diseñar cada sistema para prevenir defectos, ayudamos a nuestros clientes a lograr una calidad constante, tiempos de ciclo predecibles y una mayor vida útil de las herramientas con nuestros servicios profesionales de fundición a presión.

¿Cuál es el tiempo de entrega típico para producir un molde de fundición a presión?

El plazo de entrega depende de la complejidad y las pruebas. Puede variar de semanas a meses. Un mayor número de portaobjetos, tolerancias ajustadas y requisitos estéticos elevados suelen aumentar el tiempo. Esto se debe a los pasos adicionales de ajuste y prueba.

¿Cómo elijo entre un molde de cámara fría y uno de cámara caliente?

Elija primero según la aleación y el tamaño de la pieza. La cámara fría es la opción práctica para la mayoría de las piezas de aluminio y fundiciones de gran tamaño. La cámara caliente es común para el zinc y piezas pequeñas que requieren ciclos muy rápidos.

¿Por qué es tan importante el diseño de ventilación y desbordamiento?

La cavidad debe llenarse mientras el aire escapa, no mientras queda atrapado. Si el aire no puede salir al final del llenado, tendrá problemas. Combatirá la porosidad, las quemaduras y los disparos cortos, incluso a altas presiones.

¿Realmente necesito un espesor de pared uniforme para la fundición a presión?

Sí, la uniformidad es clave para la estabilidad y la reducción de desperdicios. Los grandes saltos de espesor crean puntos calientes y contracción. Esto puede generar porosidad, distorsión y dimensiones inconsistentes en las piezas.

¿Puede un molde soportar múltiples ejecuciones de producción o revisiones?

Sí, si está diseñado para facilitar el mantenimiento y los cambios. Los insertos, las piezas de desgaste reemplazables y la inspección regular ayudan a que la herramienta mantenga su repetibilidad. Sin embargo, los cambios importantes de piezas pueden requerir una nueva cavidad o inserto.