Los acabados superficiales metálicos son vitales en la fabricación de piezas. Son clave para mejorar considerablemente la calidad y el rendimiento del producto. No importa lo bueno que sea un... Servicio de mecanizado CNC Es decir, un acabado metálico adecuado puede mejorar una pieza. Puede mejorar su función y apariencia.

Así como existe diversidad de metales, existe una amplia variedad de acabados metálicos disponibles para maquinistas y fabricantes de soldadura. Sin embargo, no elegir el acabado metálico adecuado para un proyecto puede causar problemas, como desperdicio de material y mayores costos de producción.

Además, ignorar la necesidad de elegir el acabado adecuado puede alargar los ciclos de producción. También puede dificultar el camino hacia la excelencia en la industria. Por eso es fundamental comprender cómo lograr el acabado ideal para su producto. El impacto de esta decisión va mucho más allá de la estética. Se trata del costo, la calidad y el atractivo de su proyecto.

Para abordar estas complejidades, a continuación, profundizaremos en los fundamentos del acabado superficial. También exploraremos las diversas opciones para obtener los mejores resultados.

Conceptos básicos del acabado de superficies

El tratamiento de superficies incluye la topografía, la textura o la rugosidad de la superficie. La rugosidad de la superficie es un término que se revela por sí solo. El acabado de superficies modifica la apariencia del metal añadiendo, eliminando o reorganizando su superficie. En el acabado de metales, el maquinista trata una superficie metálica mediante una reacción química para darle una apariencia más atractiva.

- Topografía de la superficie: Este término describe las características tridimensionales y la estructura de una superficie metálica. La evaluación de la topografía superficial puede ayudar a comprender cómo interactúa un material con el entorno u otros materiales. En la fabricación de dispositivos médicos, el control preciso de la topografía garantiza la compatibilidad con los tejidos humanos, evitando así posibles riesgos de infección.

- Textura de la superficie: Se refiere a la estructura fina de una superficie metálica. Puede ocurrir de forma natural o formarse a través de... mecanizado, Como el esmerilado o el grabado, la textura afecta las propiedades ópticas y el coeficiente de fricción de un material. Por ejemplo, en la producción de lentes ópticas, una textura fina puede reducir la dispersión de la luz y mejorar la claridad de la imagen.

- Rugosidad de la superficie: Este es el grado de irregularidad de una superficie y se utiliza a menudo como medida de la irregularidad microscópica de una superficie. Las superficies más lisas son más resistentes y resisten la corrosión. Las superficies más rugosas son mejores para la unión o el recubrimiento. Según la norma ISO 4287, los parámetros de rugosidad, como los valores Ra, se utilizan comúnmente en la industria y los aplicamos en proyectos para optimizar el rendimiento de las piezas.

La elección del acabado superficial del metal es tan importante como el procesamiento. Cada producto requiere un acabado diferente. Por ejemplo, las herramientas médicas y ópticas requieren acabados de la más alta calidad para garantizar su rendimiento y seguridad. Sin embargo, algunas industrias o aplicaciones pueden tener requisitos menos estrictos para los acabados superficiales, ya que son menos sensibles a los detalles superficiales. Esto no solo afecta la calidad del producto final, sino que también ayuda a los fabricantes a destacarse de la competencia.

¿Por qué es importante el acabado de superficies?

Los maquinistas utilizan acabados superficiales No solo embellecen, sino que también protegen mejor las piezas metálicas. Los acabados superficiales metálicos suelen ofrecer las siguientes ventajas:

Estética mejorada del producto

Para muchos clientes, la apariencia de un producto es tan importante como su rendimiento. Con un proceso de acabado de metal, las piezas metálicas pueden lucir mejor que nunca.

Resistencia mejorada a la corrosión de los metales

Una de las peores cosas que les puede pasar a las superficies y piezas metálicas es el óxido. Con el acabado metálico, puedes protegerlo mejor y prolongar su vida útil.

Facilitar el proceso de producción

Un buen acabado superficial puede facilitar el proceso de producción. Por ejemplo, la pintura se adhiere mejor a las superficies cepilladas y lijadas, lo que facilita el trabajo del fabricante.

Además de esto, mediante el tratamiento de superficies de piezas metálicas se pueden obtener las siguientes ventajas:

- El metal con tratamiento superficial conduce mejor la electricidad.

- Reduce la sensibilidad de la superficie metálica a los productos químicos, evitando así que éstos ataquen las piezas metálicas.

- Hace que las cosas sean más fuertes y menos propensas al desgaste.

- Un buen acabado superficial ayuda a reducir los efectos de la fricción.

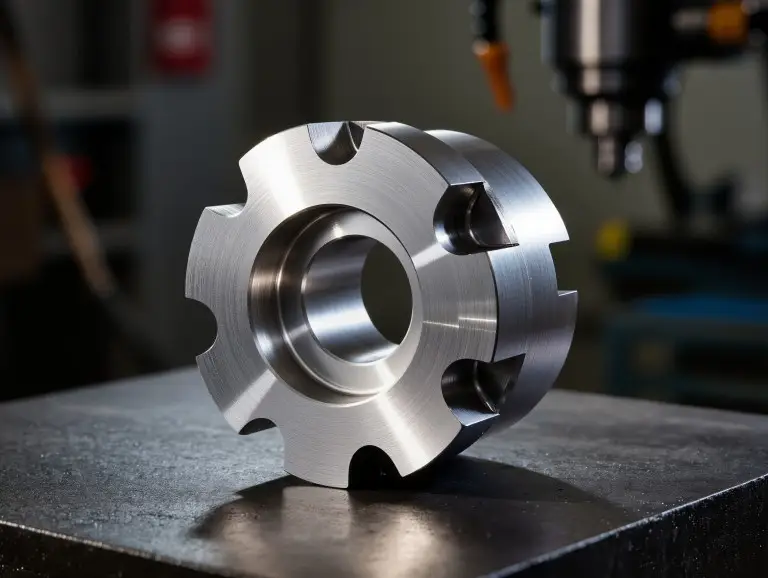

Tipos de acabados metálicos

Existen muchos procesos de acabado de metales diferentes que puede utilizar en su próximo trabajo. Debe elegir el tipo de acabado adecuado para cada proyecto. Estos son algunos de los tipos de acabados de metal que debe conocer:

Recubrimientos de enchapado o conversión

El metalizado puede modificar la superficie de un material. Se logra recubriendo la superficie de un objeto con una fina capa de un metal como zinc, níquel, cromo o cadmio. El metalizado prolonga la vida útil de las piezas. Reduce la fricción superficial, previene la corrosión y mejora su aspecto. Sin embargo, las herramientas de metalizado pueden no ser la mejor manera de eliminar defectos superficiales.

Existen dos tipos principales de enchapado:

- GalvanoplastiaEste método funciona colocando la pieza en una solución de recubrimiento que contiene iones metálicos. Luego, se aplica una corriente continua a través del metal para que los iones se depositen sobre la pieza. Esto crea una nueva capa de recubrimiento sobre la pieza.

- Recubrimiento químicoEste método no utiliza electricidad, ya que es un tipo de recubrimiento autocatalítico que no requiere electricidad adicional. En su lugar, se coloca la pieza metálica en una solución que contiene cobre o níquel. Esto iniciará una reacción que descompone los iones metálicos.

Estos métodos permiten que el recubrimiento de las superficies metálicas dure mucho tiempo y también pueden utilizarse para reparar y mantener piezas desgastadas. Fortalecen las piezas metálicas y reducen su probabilidad de oxidación. Por lo tanto, son útiles en muchas situaciones.

La galvanoplastia requiere el uso de grandes cantidades de productos químicos y suele ser un proyecto a gran escala. Por lo tanto, debe ser realizada por profesionales cualificados y con experiencia.

Electropulido

El electropulido Este proceso es exactamente el opuesto al del enchapado. Al electropulir una pieza metálica, los iones metálicos se retiran de la superficie en lugar de añadirse. El sustrato se coloca en un baño electrolítico antes de aplicar la corriente, lo cual forma parte del proceso de electropulido.

El sustrato se convierte en el ánodo y los iones fluyen desde él para eliminar defectos, óxido, residuos y otros elementos. Esto limpia la superficie del sustrato, dejándola lisa y sin irregularidades. El pulido electrolítico elimina las irregularidades de la superficie metálica hasta el nivel microscópico. Este es uno de los mejores métodos de preparación de superficies para metales que necesitan un aspecto limpio y brillante.

En implantes médicos de precisión, el electropulido elimina picos y valles microscópicos, garantizando la higiene y biocompatibilidad de la superficie. Este método es uno de los mejores para preparar metales que requieren limpieza y brillo, pero debe considerarse el impacto ambiental.

Anodizado

Anodizado Es un proceso electrolítico. Mejora la resistencia al desgaste y a la oxidación de los metales al aumentar la capa de óxido natural en su superficie. Además, las superficies metálicas anodizadas son más adecuadas para la unión de álcalis y pegamentos. El anodizado puede modificar la textura de la superficie del metal para aumentar su resistencia. Sin embargo, funciona principalmente con aluminio y titanio. Además, su color puede decolorarse tras una exposición prolongada a la luz ultravioleta.

Recubrimiento en polvo

Recubrimiento en polvo Utiliza electricidad para depositar uniformemente polvo seco sobre el metal. Posteriormente, el polvo se cura con calor en un horno para formar una capa resistente. El recubrimiento en polvo es especialmente adecuado para piezas de automóviles y muebles de exterior que requieren alta durabilidad y una apariencia atractiva. Sin embargo, este método es costoso y requiere un estricto control de temperatura durante el curado.

Voladura

Voladura Se utiliza generalmente para piezas que requieren una superficie mate uniforme. Es un método eficiente y económico. Ahorra dinero al limpiar y pulir superficies en una sola pasada. En el granallado, un chorro de abrasivo a alta presión golpea la superficie metálica y modifica su textura. Además, elimina los residuos y deja una superficie lisa.

También se puede utilizar para el recubrimiento y sellado de superficies de piezas metálicas, prolongando así su vida útil. Las máquinas de arenado más utilizadas son las siguientes:

- Un compresor de aire para ajustar la presión y el volumen.

- Sistema asistido por agua para suprimir el desarrollo de polvo

- Separador de humedad para reducción de humedad

- Línea de suministro de aire

- Máquina de explosión

- Manguera y boquilla

- Medios de granallado, incluyendo arena, pellets de metal, perlas de vidrio, granalla de acero, granalla de acero, carburo de silicio, etc.

El arenado y el granallado son dos métodos comunes de granallado. El granallado ayuda a aplicar tensión de compresión a las superficies metálicas, lo que reduce su probabilidad de desgaste o agrietamiento por oxidación. En la mayoría de los casos, el arenado ahorra tiempo y dinero, lo que ayuda a los gerentes de producto a comercializar sus productos con mayor rapidez.

Encurtido

El decapado consiste en eliminar impurezas y defectos de una superficie metálica mediante una solución ácida fuerte como preparación para su posterior pintado u otros tratamientos. Limpia eficazmente la superficie metálica y la suaviza. El decapado es excelente para eliminar la oxidación. Sin embargo, puede corroer el metal. Esto requiere tratamientos adicionales para neutralizar el ácido.

Pulido

Pulido Añade brillo a una superficie metálica mediante fricción o medios químicos, dándole un reflejo similar al de un espejo. Se puede usar en piezas antiguas y nuevas para darles un aspecto renovado. Sin embargo, el proceso de pulido puede eliminar ligeramente parte del metal. Debe manipularse con cuidado para mantener las dimensiones exactas de la pieza.

Rectificado y lapeado

El rectificado utiliza una muela abrasiva para eliminar las partes rugosas del metal. El lapeado logra una gran suavidad y planitud mediante un frotamiento delicado. Se utiliza a menudo para piezas que requieren la máxima precisión. El rectificado elimina rápidamente el exceso de material, pero puede generar calor que lo altera. El lapeado requiere más habilidad y tiempo para garantizar la precisión necesaria.

Cómo medir el acabado de la superficie

Para medir el acabado superficial de un metal, primero debe medir su rugosidad. Para ello, debe observar y analizar cuidadosamente las irregularidades que encuentre.

En la mayoría de los casos, hay tres formas habituales de resolver estos problemas. Cada método tiene sus ventajas y los combinamos en la práctica para obtener resultados precisos.

Uso de un comparador de rugosidad superficial

El primer método consiste en utilizar un comparador de rugosidad superficial. Al ser manual, no es muy preciso. Algunos métodos de acabado comunes pueden utilizar comparadores de rugosidad, como la fundición, el granallado, el arenado, el torneado de superficies, el rectificado cilíndrico, el mecanizado convencional y el mecanizado por electroerosión.

Uso de un escáner de perfil de superficie

El segundo método consiste en utilizar un escáner de perfil de superficie. Al utilizar lecturas láser, las mediciones son más precisas. Debido a su alta precisión, es el método más utilizado.

Uso de una máquina de medición de coordenadas

Inicialmente, los maquinistas utilizaban máquinas CMM para determinar la altura, el ancho y la profundidad de las piezas. Sin embargo, los nuevos sensores de estas herramientas les permiten medir la rugosidad superficial por sí solos. Esto facilita alternar entre el escaneo de piezas y la medición de la rugosidad superficial.

Tablas de rugosidad del acabado superficial

Tablas de acabado de superficies Permite comparar diferentes acabados superficiales. Ra es el método de medición más común. acabado superficialPero también hay otros parámetros. En una superficie, Ra muestra la desviación media aritmética de una superficie metálica.

Cuanto menor sea el valor Ra, más lisa será la superficie del metal, y cuanto mayor sea el Ra, más rugosa será. En los métodos estandarizados que otorgan grados ISO, la rugosidad superficial suele medirse en micras como unidad estándar. A continuación, se presenta una tabla de rugosidad superficial útil como guía.

Cómo elegir el acabado metálico adecuado

Elegir el acabado superficial metálico adecuado es sencillo; basta con tener en cuenta algunos factores, como la velocidad, los materiales, las aplicaciones y el presupuesto. En nuestros proyectos, considerarlos exhaustivamente evita desperdicios y optimiza los resultados.

Velocidad

Los distintos acabados metálicos requieren distintos tiempos de procesamiento. Algunos son lentos y otros rápidos. Por eso, si tiene un proyecto que completar, debe considerar cuánto tiempo le llevará. También es importante considerar el tiempo de procesamiento para cada opción de acabado metálico. Dicho esto, si necesita un trabajo rápido, le conviene elegir el acabado con el menor tiempo de procesamiento.

Materiales

No todos los metales pueden tener un acabado totalmente metálico. Por lo tanto, lo primero que debe considerar es el material de su pieza de trabajo y luego elegir un acabado que se adapte a él. Algunas telas son suaves y pueden dañarse con el uso de abrasivos fuertes. Sin embargo, algunos materiales son duros y, si se trata con demasiada delicadeza, no se obtendrá el acabado deseado.

Aplicaciones

Al elegir, también debe considerar el uso que se le dará al producto y el entorno en el que se utilizará. Para piezas de uso frecuente, elija un acabado seguro. Estos acabados protectores prolongarán la vida útil de la pieza y evitarán daños prematuros. Por otro lado, para piezas que no se utilizarán en entornos hostiles, puede elegir un acabado estético.

Presupuesto

Quizás encuentres el acabado perfecto para tu proyecto, pero ¿tienes las herramientas necesarias? ¿Puedes permitirte comprar herramientas nuevas para cambiar el acabado? No querrás gastar más de lo necesario. Por lo tanto, deberías elegir un acabado que no cueste mucho.

Algunos materiales terminados no son muy costosos, pero si se les da un acabado costoso, podrían encarecerse y ahuyentar a los compradores potenciales. Por lo tanto, es mejor elegir un acabado económico.

En conclusión

Yonglihao Machinery comprende la importancia crucial de la preparación de superficies en el proceso de fabricación. Ya sea que necesite... servicios de creación de prototipos Ya sea que se centre en la producción final, la calidad de su producto depende de la precisión y la excelencia del acabado superficial. Elegir el acabado superficial adecuado mejora el aspecto de sus piezas metálicas. Además, garantiza su durabilidad y funcionalidad en múltiples usos. Además, la elección correcta del acabado puede promover una fabricación más ecológica y reducir el impacto ambiental. Tanto si es un profesional experimentado como si es nuevo en la fabricación de metales, el equipo de Yonglihao Machinery se compromete a brindarle asesoramiento experto. Le ayudaremos a garantizar que su proyecto sea perfecto. Contáctanos para obtener más información sobre cómo puede mejorar sus piezas de metal con el acabado adecuado.

Preguntas frecuentes

¿Cuánto cuestan los diferentes procesos de acabado de metales?

Los costos varían. Los procesos sencillos, como el pulido, suelen ser más económicos. Los procesos más complejos, como el anodizado o el recubrimiento en polvo, suelen ser más caros. Esto se debe a que requieren equipos y materiales costosos.

¿Qué acabados metálicos son los más duraderos?

El anodizado y el recubrimiento en polvo son muy duraderos y ofrecen una excelente protección contra el desgaste y la corrosión.

¿Cómo elijo el proceso de acabado de metal adecuado?

Considere el tipo de metal. También, considere el entorno de uso del producto y sus necesidades. Estas pueden ser de durabilidad o apariencia.

¿Existen métodos ecológicos de acabado de metales?

Sí, métodos como el recubrimiento en polvo son ecológicos. Emiten menos sustancias químicas nocivas que los acabados tradicionales.

¿Cuáles son los métodos comunes para aplicar acabados metálicos?

Los métodos comunes incluyen la inmersión para el anodizado, la pulverización para el recubrimiento en polvo y el pulido manual o a máquina para obtener una superficie brillante.