Los ejemplos de código de fresado CNC solo son útiles si incluyen estados de máquina explícitos, coordenadas de trabajo consistentes y una ruta de verificación. En Yonglihao Machinery, utilizamos código G a diario para servicios de fresado de metales. Observamos que la mayoría de los fallos de código simple se deben a suposiciones ocultas, más que a comandos omitidos. Este artículo se centra en ejemplos de código G de fresado reutilizables, priorizando la seguridad sobre los diccionarios de comandos extensos.

Nuestro objetivo es simple: debería poder copiar un ejemplo, ajustar algunos parámetros y verificar la seguridad antes de que la fresa toque el material. Nos centramos en códigos centrados en el fresado, evitando temas de torno o programación de macros. Dado que los dialectos de los controladores varían, siempre verifique el código con el manual de su máquina y los valores predeterminados del control.

Estructura de fresado CNC

Un programa de código G confiable define unidades, planos, modos de distancia y compensaciones de trabajo antes de iniciar el movimiento. La mayoría de los controles ejecutan los programas de arriba a abajo. Muchas configuraciones son modales, lo que significa que el último modo activo permanece vigente hasta que se modifique. Por lo tanto, los ejemplos deben definir sus modos requeridos explícitamente en lugar de confiar en el estado del programa anterior.

Los encabezados de programa suelen incluir marcadores de inicio/fin, números de programa y comentarios que identifican la intención. Los números de línea son opcionales, pero ayudan a identificar errores rápidamente. Los comentarios son especialmente útiles al indicar datos de configuración medibles, como la elección del Sistema de Coordenadas de Trabajo (SCT) y los objetivos de espacio libre Z seguro.

Las compensaciones de trabajo definen la relación entre el cero de la máquina y el cero de la pieza. Los programas de fresado suelen utilizar G54–G59. Los movimientos de coordenadas de máquina (a menudo G53) hacen referencia al cero de la máquina, por lo que los mismos valores producen movimientos diferentes a los comandos G54. Considere las referencias de coordenadas de máquina como específicas del controlador y verifíquelas en la máquina de destino.

|

Código |

Qué controla en la molienda |

Lo que verificamos antes de usarlo |

|---|---|---|

|

G20 / G21 |

Unidades (pulgadas vs mm) |

Establezca unidades al inicio para evitar heredar valores predeterminados. |

|

G17 |

Plano activo para arcos/ciclos |

El plano debe coincidir con el movimiento previsto. |

|

G90 / G91 |

Modo absoluto vs. modo incremental |

Establezca el modo explícitamente antes de realizar movimientos de posicionamiento. |

|

G54–G59 |

Sistema de coordenadas de trabajo |

El WCS debe coincidir con la pieza cero probada. |

|

G00 |

Posicionamiento rápido |

Verifique el espacio libre Z; las trayectorias rápidas pueden no ser rectas. |

|

G01 |

Movimiento de avance lineal |

La velocidad de avance debe coincidir con la configuración y el acoplamiento de la herramienta. |

|

G02 / G03 |

interpolación circular |

El formato del arco y el plano deben coincidir con el dialecto del controlador. |

|

G40-G42 |

Compensación del radio de corte |

Estrategia de entrada correcta y registro de compensación. |

|

G43 / G49 |

Compensación de la longitud de la herramienta |

El número H debe coincidir con el desplazamiento de longitud medido. |

|

G80 |

Cancelar ciclos enlatados |

Cancelar ciclos activos antes de un movimiento no relacionado. |

|

G28 |

Regresar a la referencia/inicio |

Verificar comportamiento intermedio y coordenadas. |

|

M03-M05 |

Control del husillo |

La dirección y la velocidad deben coincidir con el proceso de la herramienta. |

|

M06 |

Cambio de herramienta |

Confirme el número de herramienta y la asignación de desplazamiento. |

|

M08 / M09 |

Control del refrigerante |

El modo debe coincidir con las necesidades del material y del recinto. |

|

M30 |

Fin del programa |

Conozca el comportamiento de finalización del programa y restablezca las expectativas. |

Movimiento arriesgado: conceptos erróneos comunes sobre el código G

El código de fresado seguro falla cuando asume una trayectoria o estado de movimiento no garantizado. Los principiantes suelen interpretar G00 como una línea recta. Sin embargo, algunos controles ejecutan movimientos rápidos con movimiento por eje, creando trayectorias de "pata de perro". Los programas deben comprobar la distancia de seguridad Z antes de que el movimiento rápido XY se acerque a las mordazas. También debe saber si su máquina utiliza movimientos rápidos de "pata de perro" o de línea recta.

Las unidades y los aviones presentan otra trampa. Los controles conservan sus estados anteriores si no los configuras al principio. Coloca G20/G21 y G17 cerca de la parte superior para que los trabajos anteriores no reinterpreten tus números sin que te des cuenta.

Los movimientos de origen G28 también suelen malinterpretarse. Las coordenadas comandadas pueden definir un punto intermedio por el que pasa la herramienta en su camino de origen. Una aproximación segura retrae primero el eje Z a una distancia conocida y luego gestiona el eje XY. La mayoría de los talleres combinan G91 con G28. Esto define el punto intermedio como un movimiento incremental (distancia cero) en lugar de un salto absoluto. Verifique siempre los nuevos patrones con un simulacro.

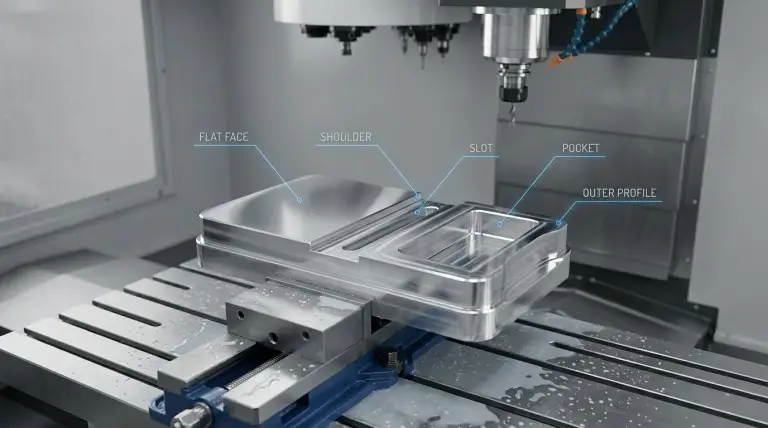

Tipos de código de fresado: patrones de código G seguros

La reutilización es más sencilla cuando el tipo de código se ajusta a su intención y perfil de riesgo. No memorice códigos; seleccione un esqueleto con supuestos verificables. Agrupamos los ejemplos por patrón de movimiento y requisitos de seguridad.

Pase de frente: Estrategia de superficie de referencia

El refrentado funciona mejor como primer programa. Enseña la aproximación segura al eje Z, el avance y las retracciones predecibles. Estos programas requieren unidades explícitas, control de velocidad del husillo (WCS), compensación de la longitud de la herramienta y estrategias de holgura conservadoras. El elemento reutilizable clave es el patrón de la trayectoria (rectángulo o zigzag), no números de avance específicos.

Contorno 2D: Conceptos básicos del corte perimetral

Los ejemplos de contornos enseñan la "geometría cerrada" y los efectos de avance modal. Debe verificar si el código programa la línea central de la herramienta o la geometría de la pieza (G41/G42). Las suposiciones erróneas modifican los tamaños finales. Es necesario prestar atención a las esquinas de los arcos, ya que sus formatos varían según el dialecto del controlador.

Fresado de bolsillos: control de limpieza de cavidades

Reutilice los ejemplos de cavidades solo cuando los movimientos de entrada estén controlados y las holguras Z sean explícitas. Las fallas suelen deberse a inmersiones agresivas o a la omisión de movimientos Z seguros entre pasadas. Los programas de cavidades suelen presentar ineficiencia, ya que los movimientos y retracciones de aire dominan el tiempo de ciclo.

Fresado de ranuras:Reglas de compromiso estable

Los ejemplos de ranuras enseñan el control del enganche. El patrón más seguro utiliza una entrada predecible y reglas claras para el movimiento rápido y el de avance. Las ranuras suelen estar cerca de las mordazas, lo que hace que la disciplina de avance rápido en Z sea crucial para evitar colisiones de utillajes.

Patrón de perforación: seguridad de ciclo enlatado

Los ejemplos de perforación reemplazan el código repetitivo con ciclos. Sin embargo, el comportamiento de los ciclos varía según el control. Algunos ejemplos seguros incluyen la cancelación de G80 y la interpretación explícita del plano R/profundidad Z. Si su control no admite esta sintaxis, recurra a los bloques G00/G01 explícitos.

Ejemplo editable: Parámetros de fresado CNC verificados

Los ejemplos publicables deben definir las coordenadas de forma coherente. Deben mostrar únicamente parámetros editables que no afecten la seguridad. El código a continuación corta un cuadrado de 50 mm a una profundidad de 2 mm utilizando milímetros absolutos. El origen WCS es X0 Y0 en la esquina inferior izquierda del cuadrado, en la superficie superior.

% O1001 (EJEMPLO DE CONTORNO DE CUADRADO 50X50 - MM, ABS, G54) (Supuestos a verificar: G54 cero en la esquina inferior izquierda del cuadrado; Z0 en la superficie superior) (Compensación de longitud de la herramienta 1 almacenada en H01; ajuste si su taller asigna el número H de forma diferente) N10 G21 G17 G90 G40 G49 G80 (Unidades, plano, distancia, cancelar compensaciones/ciclos) N20 T1 M06 (Cambio de herramienta 1) N30 G54 (Selección de compensación de trabajo; no confíe en el trabajo anterior) N40 S2000 M03 (Husillo en CW) N50 M08 (Refrigerante activado si se utiliza) N60 G00 X-2.0 Y-2.0 (Inicio 2 mm fuera del cuadrado) N70 G43 H01 Z15.0 (Compensación de longitud de herramienta, Z seguro) N80 G00 Z5.0 (Aproximación por encima de la superficie) N90 G01 Z-2.0 F100.0 (Profundización) N100 G01 X52.0 Y-2.0 F300.0 (Filo 1) N110 G01 X52.0 Y52.0 (Filo 2) N120 G01 X-2.0 Y52.0 (Filo 3) N130 G01 X-2.0 Y-2.0 (Filo 4, cierre) (El ejemplo utiliza una sola pasada de profundidad completa; adapte la dirección de descenso y ascenso/convencional a su herramienta y material) N140 G00 Z15.0 (Retracción) N150 M09 (Refrigerante apagado) N160 M05 (Parada del husillo) N170 G91 G28 Z0 (Patrón de inicio Z: verifique en su control; use el modo incremental) N180 G91 G28 X0 Y0 (Patrón de inicio XY: mantenga G91 explícito para mayor claridad) N185 G90 (Restaurar modo absoluto para el próximo programa) N190 M30 (Finalizar programa) %

Líneas de reinicio: modos de seguridad esenciales

Una línea de reinicio segura evita la herencia de modos de ejecuciones anteriores. Las unidades, los planos, los modos de distancia y los desplazamientos son el conjunto mínimo para reducir la ambigüedad. Las unidades requieren especial atención, ya que los controles suelen conservar el estado anterior a menos que se restablezcan explícitamente.

|

Elemento de reinicio |

¿Por qué existe en el código de fresado? |

Lo que verificamos en la máquina |

|---|---|---|

|

G21 |

Interpretación de la métrica de fuerzas |

Unidades predeterminadas de la máquina y riesgo de herencia. |

|

G17 |

Alinea arcos/ciclos con el plano XY |

Comportamiento del plano de arco/ciclo del controlador. |

|

G90 |

Vincula las coordenadas al cero del WCS |

Cancela el uso incremental temporal posterior. |

|

G54 |

Selecciona un desplazamiento de trabajo explícito |

La pieza cero sondeada coincide con el WCS elegido. |

|

G40 / G49 |

Borra la compensación de longitud/radio |

Mapeo de registros de compensación. |

|

G80 |

Cancela ciclos de perforación |

Comportamiento de ciclo enlatado específico de control. |

La sección de movimiento separa el posicionamiento rápido del corte con avance. Los movimientos rápidos son más arriesgados cerca de las fijaciones. Dado que los movimientos G00 pueden no ser perfectamente rectos, establezca la holgura Z antes de cualquier movimiento rápido XY.

Parámetros editables: personalización del código

|

Parámetros que puedes editar |

¿Qué cambia en el resultado? |

¿Qué se debe verificar primero? |

|---|---|---|

|

Tamaño cuadrado |

Perfil terminado y espacio libre |

Convenciones de signos y ubicación cero de WCS. |

|

Profundidad (Z-2.0) |

Profundidad de corte |

Referencia Z0 (superficie superior vs. dato). |

|

Caja fuerte Z (Z15 / Z5) |

Espacio libre sobre las abrazaderas |

Obstáculo más alto y longitud del calibre de la herramienta. |

|

Velocidades de avance |

Carga de corte y acabado |

Tipo de herramienta, acoplamiento y rigidez. |

|

Velocidad del husillo |

Carga de chip y sonido |

Diámetro de la herramienta y comportamiento del material. |

Lista de verificación: Pasos de seguridad precortados

Una secuencia de verificación repetible garantiza que el texto se traduzca a un movimiento seguro. Comience por confirmar que el control muestre el WCS esperado (p. ej., G54) y que las unidades mostradas coincidan con la configuración del programa. A continuación, verifique que el número de herramienta seleccionado coincida con el número de compensación de longitud de herramienta (número H). Las discrepancias en este punto pueden causar desplazamientos Z drásticos.

Pruebe el movimiento sin cortar utilizando los modos "bloque único" y "retención de avance". Mantenga la herramienta en una posición Z segura. Observe el primer movimiento rápido para confirmar que ninguna trayectoria de dog-leg intersecte las abrazaderas.

Realice una prueba de la lógica de inmersión para garantizar que el programa avance, en lugar de avanzar rápidamente, hacia el material. Finalmente, valide el comportamiento de retorno del G28. Los puntos intermedios y las coordenadas varían según el control, por lo que debe verificar su patrón de retorno específico.

Solución de problemas: Identificación de errores de código G

La resolución eficiente de problemas vincula los síntomas con estados verificables de la máquina. Muchos errores de "pieza incorrecta" se deben a unidades, WCS o compensaciones, más que a comandos de geometría. Utilice una instantánea del estado (WCS activo, unidades, números de herramienta) para detectar residuos modales.

|

Síntoma |

Lo que verificamos primero |

Acción correctiva típica |

|---|---|---|

|

Distancia/escala incorrecta |

Estado de las unidades (G20 vs G21) |

Agregue unidades explícitas al inicio; vuelva a verificar. |

|

Ubicación incorrecta |

WCS activo (G54–G59) |

Reconfirmar la selección de G54; volver a sondear. |

|

Incremental inesperado |

Modo de distancia (G90 vs G91) |

Restaure G90 antes de posicionar bloques. |

|

Abrazadera de golpes rápidos |

Trayectoria G00 y espacio libre Z |

Aplicar Z-up antes de XY rápido. |

|

Profundidad Z incorrecta |

Compensación de longitud de herramienta (número H) |

Uso correcto del número H y compensaciones. |

|

Regreso a casa inseguro |

Comportamiento intermedio del G28 |

Separar la casa Z; verificar la semántica de control. |

Conclusión

Un ejemplo de código de fresado CNC depende de sus suposiciones. Estas suposiciones utilizan estados de máquina, selección de coordenadas y verificación. Considere los ejemplos prestados como plantillas para realizar pruebas. Comience con restablecimientos de modo, un WCS consistente y planes de prueba que demuestren un movimiento seguro antes del corte. El ejemplo y las tablas que se presentan aquí facilitan y aclaran el flujo de trabajo, evitando así una enciclopedia de comandos.

Para adaptar un ejemplo a una pieza real, solicite el dialecto de control, el método WCS, la lista de herramientas con compensaciones y las holguras de fijación. Estas entradas convierten un ejemplo genérico en un programa borrador para Servicios de mecanizado CNC.Centran las ediciones en variables verificables, no en conjeturas.

Preguntas frecuentes

¿Qué hace que un ejemplo de código de fresado CNC sea “seguro para reutilizar” en diferentes trabajos?

Un ejemplo de fresado seguro para reutilización restablece los modos y estados críticos. No se limita a cortar la forma correcta. El código establece las unidades, el plano, el modo de distancia, el sistema de control de la máquina (WCS), y cancela ciclos y compensaciones antes de posicionarse cerca de la pieza. Se aplican diferencias de controlador. La reutilización requiere una breve verificación en la máquina de destino.

¿Un programa de fresado siempre debe comenzar con una línea de seguridad/reinicio?

Una línea de seguridad/reinicio impide la herencia de modos de programas anteriores. Las unidades presentan un alto riesgo porque los controles conservan estados previos sin configuraciones explícitas. Considere una línea de reinicio como línea base. Adáptela a los estándares del taller y al comportamiento del controlador.

¿Cuál es la diferencia práctica entre los códigos G y los códigos M en los programas de fresado?

Los códigos G controlan el movimiento y la geometría. Los códigos M controlan funciones como el husillo, el refrigerante, el cambio de herramienta y el final del programa. Un ejemplo de código de fresado requiere ambos para un programa completo. Las listas y el comportamiento varían según el control. Las referencias se consideran una guía, no una garantía.

¿Por qué un movimiento rápido G00 puede ser más peligroso que un movimiento de corte?

Un movimiento rápido utiliza la velocidad máxima de la máquina. En algunas máquinas, puede omitir trayectorias rectas. Los rápidos multieje crean un movimiento de dog-leg más cerca de las abrazaderas de lo que sugieren los puntos finales. Compruebe la distancia de seguridad en Z antes de que los rápidos XY se acerquen a los obstáculos.

¿Es siempre seguro copiar el “regreso a casa” de G28 desde otro programa?

Copie G28 solo después de verificar el comportamiento del punto intermedio y las coordenadas en su controlador. Algunos usan puntos para reducir el riesgo de colisión. La configuración más segura depende de la fijación y el control. Utilice un simulacro y un bloque único para comprobarlo.

¿Todas las máquinas CNC utilizan los mismos comandos y significados de código G?

Los dialectos del código G varían según el control. Algunos admiten diferentes métodos o subconjuntos. Una lista de comandos es una referencia, no un contrato. Compare los ejemplos de código de fresado con el manual de la máquina y las convenciones del taller.

¿Cuándo debe un programa de fresado utilizar G53 en lugar de G28?

G53 usa coordenadas de máquina solo para ese bloque. Omite G90/G91 o puntos intermedios como G28. Se recomienda para posiciones de máquina seguras. Verifique la posición con un simulacro para evitar impactos en los utillajes.