La fundición a presión de metales es un proceso de fabricación rápido y eficiente. Consiste en inyectar metal fundido en un molde a alta presión para producir piezas precisas con rapidez. El ciclo de fundición suele durar entre unos segundos y un minuto, mientras que la duración total del proyecto puede extenderse a semanas o meses. Esto depende de factores como la creación del molde, producción de prototipos, y la escala de producción. En comparación, los métodos de fundición a baja presión o por gravedad requieren varios minutos por ciclo. Comprender los factores que influyen en el tiempo de fundición a presión es esencial para que los fabricantes mejoren la eficiencia y reduzcan costos. Entre los factores clave se incluyen la geometría de la pieza, el espesor de la pared, el tiempo de enfriamiento y la complejidad del molde, todos los cuales impactan directamente la velocidad del ciclo. Este artículo explora las etapas de la fundición a presión, los factores que afectan el tiempo y las estrategias para optimizar la producción, lograr una mejor planificación y ahorrar costos.

¿Qué es la fundición a presión de metales?

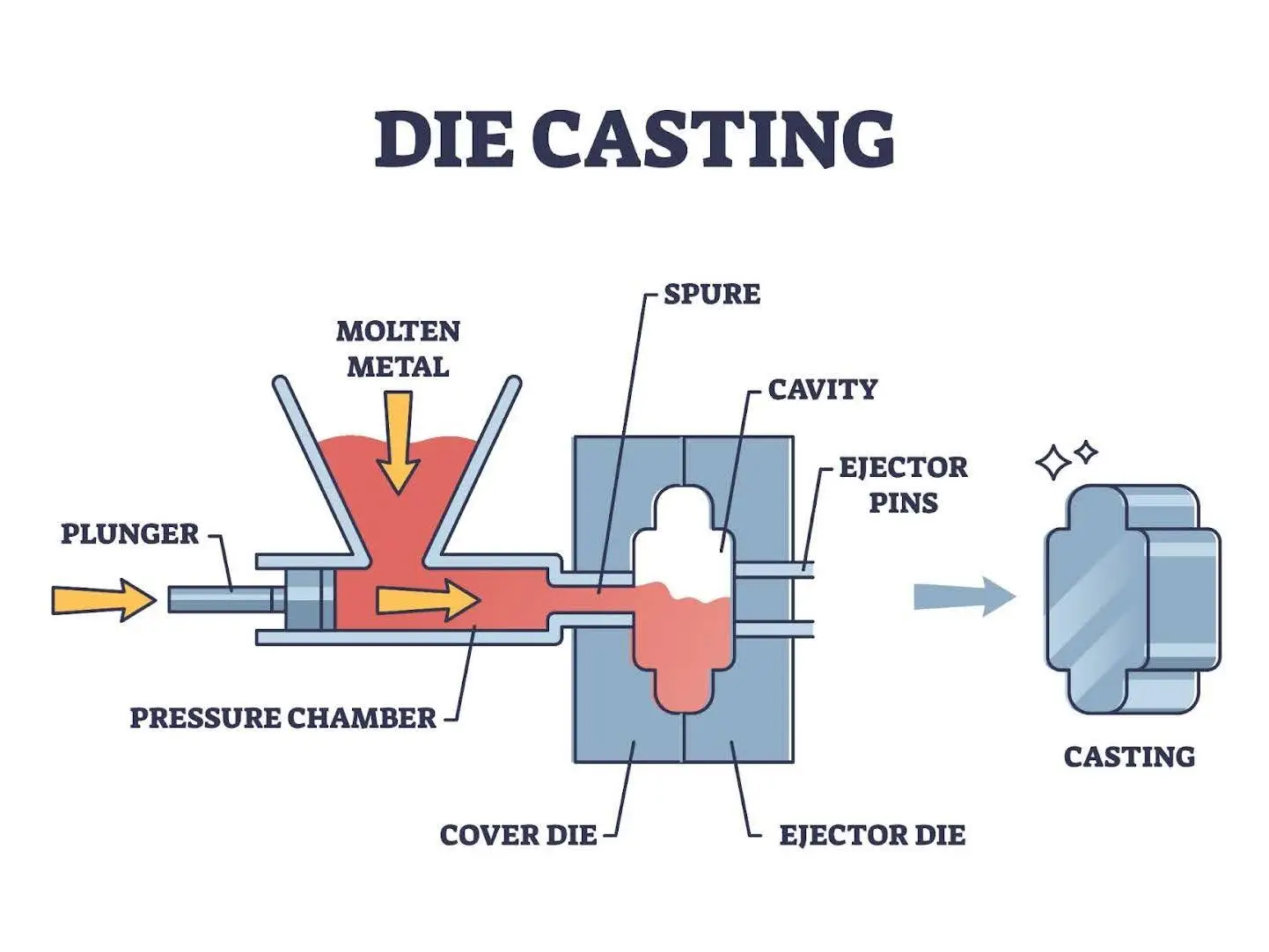

La fundición a presión de metales es un proceso en el que se inyecta metal fundido en la cavidad de un molde a alta presión. Este método produce piezas metálicas precisas y complejas, y se utiliza ampliamente en diversas industrias. Su principal ventaja es la rapidez, con ciclos que suelen durar solo unos segundos o un minuto. Según datos del sector, como los informes de la Asociación de Fundición a Presión, el tiempo de ciclo promedio para la fundición a presión es de 15 a 60 segundos. Esto la hace ideal para la producción en grandes volúmenes. Por ejemplo, en la industria automotriz, la fundición a presión se utiliza para crear bloques de motor duraderos y ligeros.

El proceso de fundición a presión El proceso incluye fundir el metal, inyectarlo en el molde, enfriarlo y solidificarlo, y finalmente desmoldarlo. Cada paso influye en la calidad del producto final. En comparación con otros métodos de fundición, la fundición a presión ofrece un acabado superficial superior, reduciendo la necesidad de procesamiento adicional. Elegir la aleación adecuada puede acelerar aún más la producción. Por ejemplo, las aleaciones de zinc, con sus bajos puntos de fusión, se enfrían más rápido.

Ciclo de fundición a presión: Desglose paso a paso

El ciclo de fundición a presión consta de varias etapas clave que determinan el tiempo y la calidad de la producción. Comprender estos pasos es crucial para optimizar la eficiencia. Si bien el ciclo suele durar entre unos segundos y un minuto, factores como la complejidad de la pieza y diseño de moldes pueden influir en la duración. En Yonglihao Machinery, los ingenieros utilizan software de simulación para analizar cada etapa y minimizar los retrasos.

Preparación: Preparación del molde

El ciclo comienza con la preparación del molde, que incluye limpieza, aplicación de lubricantes y precalentamiento a la temperatura adecuada. Este paso garantiza una calidad uniforme y evita defectos como burbujas o deformaciones. El precalentamiento suele tardar entre 1 y 5 minutos, pero los sistemas automatizados pueden reducirlo a segundos. Un precalentamiento adecuado también puede reducir el tiempo de enfriamiento en un 101%.

El mantenimiento del molde es fundamental durante esta etapa. Los moldes complejos requieren más tiempo de preparación, y factores como el material del molde y la temperatura ambiente pueden afectar la eficiencia. Garantizar que este paso se desarrolle sin problemas sienta las bases para todo el ciclo.

Inyección: Vertido a alta velocidad

Una vez preparado el molde, se inyecta metal fundido a alta velocidad y presión. Este paso determina la velocidad de llenado y la presión, factores que influyen directamente en la calidad de la pieza. Metales como el aluminio y el zinc, conocidos por su fluidez, permiten una inyección rápida, que suele completarse en 1 a 5 segundos. En la fundición a presión, la presión puede alcanzar miles de PSI para garantizar una distribución uniforme.

La geometría de la pieza influye en la velocidad de inyección. Las formas complejas requieren mayor presión para evitar la formación de huecos. En Yonglihao Machinery, se utiliza la simulación CFD para optimizar esta etapa, reduciendo la tasa de desechos y mejorando la eficiencia.

Solidificación y enfriamiento: la etapa más larga

Tras la inyección, el metal se solidifica y se enfría en el molde. Esta es la etapa más lenta, representando entre el 50 % y el 70 % del tiempo total del ciclo. El tiempo de enfriamiento depende de factores como el espesor de la pared y el tipo de aleación. Las piezas de paredes delgadas (2 mm) pueden enfriarse en 5-10 segundos, mientras que las piezas más gruesas tardan 30 segundos o más.

Por ejemplo, el uso de moldes refrigerados por agua en la fundición a presión de aluminio puede reducir el tiempo de enfriamiento de 20 a 7 segundos. Optimizar esta etapa es fundamental para garantizar que las piezas se desmolden sin daños y para reducir el tiempo total del ciclo.

Expulsión y reinicio: completando el ciclo

Una vez que el metal se ha solidificado, los expulsores empujan la pieza fuera del molde. Este proceso suele tardar entre 1 y 4 segundos. Los robots automatizados pueden reducirlo a menos de 3 segundos, evitando así las demoras causadas por las operaciones manuales. Problemas como la adherencia de la pieza o la desalineación de los expulsores pueden prolongar este tiempo, pero los sistemas servoaccionados ayudan a mantener la eficiencia.

Tras la expulsión, el molde se abre y se prepara para el siguiente ciclo. La eficiencia en esta etapa depende del diseño del equipo. Los moldes multicavidad, por ejemplo, pueden producir varias piezas simultáneamente.

Cronograma típico para proyectos de fundición a presión

Los proyectos de fundición a presión constan de múltiples etapas, desde el diseño hasta la producción. El plazo total de entrega incluye la fabricación del molde (de 4 a 6 semanas), la producción del prototipo (de 2 a 4 semanas) y la producción (de semanas a meses). Sin embargo, la producción de cada pieza se mide en segundos. Comprender este cronograma ayuda a los fabricantes a planificar presupuestos y plazos de entrega. En Yonglihao Machinery, las herramientas de gestión de proyectos garantizan la transparencia y la eficiencia en cada etapa.

Desde el diseño hasta la primera producción

Esta etapa incluye el diseño de la pieza, la evaluación del coste del molde y el análisis de las especificaciones del cliente. Las líneas de partición rectas reducen los costes de utillaje, mientras que las características complejas pueden requerir secciones deslizantes, lo que aumenta el tiempo de fabricación. Los límites de tolerancia y el acabado superficial también son aspectos clave a tener en cuenta.

El diseño suele tardar entre 1 y 2 semanas, mientras que la fabricación del molde requiere de 4 a 6 semanas. La producción del prototipo añade otras 2 a 4 semanas para pruebas y ajustes. Un análisis de simulación temprano puede acortar esta etapa en 15%.

Una vez finalizado el diseño, la primera tirada de producción verifica los estándares de calidad. Las decisiones tomadas en esta etapa influyen en la eficiencia de la producción posterior.

Escalado y optimización de la producción

Tras la primera prueba, la atención se centra en la ampliación de escala y la optimización. Esto incluye el ajuste de los parámetros de la máquina, los sistemas de refrigeración y la manipulación de piezas. El análisis de datos identifica cuellos de botella, como retrasos en la refrigeración, e implementa mejoras. La monitorización continua garantiza la consistencia.

Las decisiones tomadas durante la fase de diseño, como la selección de moldes escalables, simplifican este proceso. En Yonglihao Machinery, el software de monitorización en tiempo real ha aumentado la producción en 20%.

Los plazos de producción dependen del tamaño del pedido. Los lotes pequeños pueden completarse en semanas, mientras que los pedidos grandes pueden tardar meses. El plazo total del proyecto busca un equilibrio entre velocidad y calidad.

¿Cuánto tiempo tarda la fundición a presión?: Análisis del tiempo de ciclo

El tiempo de ciclo en la fundición a presión es un factor crítico en la eficiencia de la producción y varía según el método empleado. La fundición a presión de alta presión (HPDC) se caracteriza por sus ciclos cortos, lo que la hace ideal para la producción a gran escala. En cambio, la fundición a presión de baja presión (LPDC) requiere más tiempo, pero suele ofrecer una mayor calidad. Comprender estas diferencias ayuda a los fabricantes a elegir el método más adecuado para sus necesidades.

Tiempo de fundición a presión

Fundición a presión de alta presión Se destaca por su velocidad, con tiempos de ciclo que oscilan entre unos pocos segundos y un minuto. Esta velocidad se debe a la alta presión, que permite un llenado y solidificación rápidos del metal. Factores como el espesor de la pared y el sistema de refrigeración también influyen en el tiempo. Los sistemas de refrigeración eficientes pueden reducir aún más los tiempos de ciclo. Según datos de la industria, la productividad de la HPDC puede ser el doble que la de la LPDC, lo que la convierte en la opción preferida para la producción en grandes volúmenes.

Tiempo de fundición a presión baja

Fundición a presión a baja presión, Por otro lado, presenta ciclos de producción más largos, generalmente de 1 a 2 minutos. Esto se debe a velocidades de llenado más lentas y perfiles de presión diferentes. Sin embargo, el proceso LPDC ofrece ventajas como menor cantidad de defectos y menor porosidad, lo que lo hace idóneo para aplicaciones donde la calidad es primordial.

Al comparar HPDC y LPDC, los fabricantes pueden tomar decisiones informadas basadas en el volumen de producción, el costo y las necesidades específicas de la aplicación.

Factores que afectan el tiempo de fundición a presión

Varios factores influyen en el tiempo del ciclo de fundición a presión, incluyendo elección de material, la complejidad del diseño y la configuración de la máquina. Comprender estos elementos es esencial para optimizar la eficiencia y reducir los costos.

Selección de aleación

El tipo de aleación empleada influye significativamente en el tiempo de fundición a presión. Las aleaciones con puntos de fusión más bajos, como el zinc, se enfrían más rápido y tienen ciclos de producción más cortos que el aluminio. La conductividad térmica y la velocidad de solidificación también son factores importantes. Para cada proyecto, analizamos los requisitos de la aleación para determinar las mejores condiciones de fundición.

Diseño y complejidad de troqueles

La complejidad del troquel afecta directamente al tiempo de ciclo. Los diseños intrincados con múltiples cavidades o características requieren más tiempo para el llenado y la expulsión. Simplificar los diseños de los troqueles, cuando sea posible, puede reducir el tiempo de producción sin comprometer la calidad.

Especificaciones y ajustes de la máquina

Las capacidades y la configuración de la máquina son fundamentales. Las máquinas de alta presión producen piezas más rápido, pero requieren matrices más complejas. Ajustar parámetros como la velocidad y la presión de inyección permite optimizar los tiempos de ciclo. En Yonglihao Machinery, técnicos experimentados se aseguran de que las máquinas estén calibradas para un rendimiento óptimo.

Tamaño de la pieza y espesor de la pared

El tamaño de la pieza y el grosor de la pared son factores clave, especialmente durante la fase de enfriamiento. Las paredes delgadas (2-3 mm) se solidifican en 5-7 segundos, mientras que las secciones más gruesas (8-12 mm) pueden tardar 20-30 segundos o más. Las técnicas de enfriamiento avanzadas, como los moldes refrigerados por agua, ayudan a minimizar los tiempos de enfriamiento.

| Espesor de pared (mm) | Tiempo de enfriamiento (segundos) |

|---|---|

| 2-3 | 5-7 |

| 5-8 | 10-15 |

| 8-12 | 20-30 |

Fundición a presión frente a otros métodos de fundición: comparación de tiempos

La fundición a presión destaca por su rapidez y precisión, pero ¿cómo se compara con otros métodos de fundición? Esta sección analiza las diferencias de tiempo entre la fundición a presión y otras técnicas, ayudando a los fabricantes a elegir el proceso más adecuado para sus necesidades.

Fundición a presión frente a fundición en arena

La fundición a presión y la fundición en arena difieren significativamente en sus tiempos de producción. La fundición a presión es ideal para proyectos de alta precisión, con tiempos de ciclo que oscilan entre 15 y 60 segundos. La fundición en arena, si bien ofrece mayor flexibilidad en cuanto a tamaño y material, es más lenta debido a su proceso manual. Los tiempos de producción pueden variar desde varias horas hasta días.

| Método de fundición | Tiempo de ciclo | Volumen de producción |

|---|---|---|

| Fundición a presión | 15-60 segundos | Alto |

| Fundición en arena | Varias horas o días | Bajo a medio |

Fundición a presión frente a fundición a la cera perdida

La fundición a la cera perdida, también conocida como fundición de precisión, implica varios pasos que consumen mucho tiempo, como la creación de patrones y la construcción de moldes. Esto da como resultado tiempos de producción que se miden en días en lugar de segundos. Si bien la fundición a la cera perdida ofrece mayor precisión y libertad de diseño, la fundición a presión es mucho más rápida.

La elección entre estos métodos depende de factores como el volumen de producción, la complejidad de las piezas y las limitaciones de tiempo. La fundición a presión destaca por su rapidez y eficiencia, lo que la hace ideal para la producción en serie de piezas complejas. Sin embargo, otros métodos pueden ser más adecuados para requisitos específicos como el acabado superficial o la flexibilidad del material.

Lectura adicional:Fundición de inversión vs. fundición a presión: ¿cuál es la adecuada para su aplicación?

Estrategias para optimizar el tiempo del ciclo de fundición a presión

El tiempo de ciclo de la fundición a presión puede reducirse significativamente mediante optimizaciones estratégicas en el diseño del molde, los parámetros del proceso y los métodos de enfriamiento. Estas estrategias son esenciales para mejorar la eficiencia y reducir los costos de producción.

Técnicas de optimización del diseño de troqueles

El diseño del troquel influye considerablemente en el tiempo de ciclo. Técnicas como la optimización del espesor de pared, el uso de ángulos de desmoldeo y el diseño de sistemas de inyección eficientes pueden marcar una gran diferencia.

| Técnica de optimización | Impacto en el tiempo de ciclo | Ejemplo |

|---|---|---|

| Optimización del espesor de la pared | Reduce el tiempo de enfriamiento | Paredes de 2,5 mm: tiempo de enfriamiento de 7 segundos |

| Diseño del sistema de compuertas | Mejora el flujo de materiales | El sistema de compuertas optimizado reduce la turbulencia. |

| Ángulos de tiro | Facilita la expulsión de piezas | Reduce la fuerza de eyección en 30% |

Ajustes de parámetros del proceso

El ajuste preciso de parámetros del proceso como la presión de inyección, la temperatura y la duración del ciclo también puede optimizar el tiempo de ciclo. Estos ajustes garantizan una producción más rápida sin comprometer la calidad.

- La fundición a presión permite ciclos rápidos mediante inyección veloz.

- El control optimizado de la temperatura evita el sobrecalentamiento y garantiza una solidificación uniforme.

- La sincronización precisa del ciclo reduce el desperdicio y mejora la eficiencia. En un proyecto, los ajustes automatizados aumentaron la producción en 151 TP5T.

Métodos de refrigeración avanzados

Las técnicas de refrigeración avanzadas pueden reducir drásticamente los tiempos de ciclo al acelerar la solidificación. El uso de insertos de cobre, sistemas de refrigeración de alta eficiencia y materiales de gestión térmica mejora la eficiencia de la refrigeración.

Conclusión

El éxito de los proyectos de fundición a presión depende de equilibrar el tiempo de producción con la calidad e integridad de las piezas. Este artículo ha explorado los factores que influyen en el tiempo de fundición, desde la elección de la aleación y el diseño del molde hasta la configuración de la máquina y las técnicas de enfriamiento. Comprender estos elementos es clave para una planificación de la producción eficaz, una estimación de costes precisa y el mantenimiento de una competitividad operativa.

Al optimizar cada fase del Fundición a presión personalizada En el proceso —preparación, inyección, enfriamiento y eyección— los fabricantes pueden reducir significativamente los tiempos de ciclo sin sacrificar la calidad. En Yonglihao Machinery, nos especializamos en la fundición a presión de aluminio y zinc y nos comprometemos a ayudar a nuestros clientes a lograr el equilibrio perfecto entre velocidad, calidad y costo. Gracias a nuestra experiencia, los fabricantes pueden garantizar que sus operaciones de fundición a presión sean eficientes y efectivas.

Preguntas frecuentes

¿Cuál es el tiempo de ciclo típico para la fundición a presión de alta presión?

Los ciclos de fundición a presión suelen durar desde unos pocos segundos hasta varios minutos, dependiendo de la complejidad de la pieza, el material y las especificaciones de la máquina. Por ejemplo, las aplicaciones de zinc pueden tardar tan solo 4 segundos por ciclo. Se recomienda el uso de herramientas de simulación para obtener predicciones precisas.

¿Cómo influye la elección de la aleación en el tiempo de fundición a presión?

Las aleaciones con puntos de fusión más bajos, como el zinc, generalmente tienen ciclos de fabricación más cortos en comparación con las aleaciones con puntos de fusión más altos, como el aluminio. La fluidez y la velocidad de solidificación también influyen en el proceso.

¿Qué factores influyen en el tiempo del ciclo de fundición a presión?

Entre los factores clave se incluyen el diseño del troquel, la configuración de la máquina, el tamaño de la pieza, el grosor de la pared y la elección del material. La optimización de estos elementos puede reducir el tiempo de ciclo y mejorar la eficiencia. Por ejemplo, las máquinas avanzadas pueden compensar el impacto de paredes más gruesas, que pueden prolongar el tiempo de enfriamiento en 20 segundos.

¿Cómo influye el diseño del troquel en el tiempo de fundición a presión?

Un chip bien diseñado con sistemas eficientes de alimentación, ventilación y refrigeración puede reducir significativamente el tiempo de ciclo. Sin embargo, los diseños complejos pueden aumentar el tiempo de producción. La optimización temprana evita retrasos y garantiza un funcionamiento fluido.

¿Cuál es la diferencia en el tiempo de ciclo entre la fundición a presión y la fundición en arena?

La fundición a presión es mucho más rápida, con ciclos de 15 a 60 segundos, en comparación con la fundición en arena, que puede tardar horas o días. La eficiencia de alta presión de la fundición a presión contrasta con los pasos manuales que implica la fundición en arena.

¿Se puede optimizar el tiempo del ciclo de fundición a presión?

Sí, mediante estrategias como la optimización del diseño del chip, el ajuste de los parámetros del proceso y métodos de refrigeración avanzados. Estas mejoras pueden reducir el tiempo de ciclo y aumentar la eficiencia general.

¿Cuáles son los tiempos de ciclo típicos para la fundición a presión de aluminio y zinc?

Los ciclos de fundición a presión de aluminio varían de 30 segundos a varios minutos, según la complejidad de la pieza. La fundición a presión de zinc es más rápida, con ciclos que suelen durar entre 15 y 60 segundos debido a su bajo punto de fusión.