Bohren ist ein entscheidender Schritt bei der Herstellung von Maschinenteilen. Es beeinflusst direkt die Passgenauigkeit und Funktion der Komponenten. Als Präzisionsverfahren verbessert Bohren die Bohrungsqualität erheblich. In der Präzisionstechnik ist eine einfache Bohrung mehr als nur ein Loch. Durch Bohren wird sie exakten Normen entsprechend angepasst. Bei diesem Verfahren wird Material mithilfe rotierender Werkzeuge abgetragen. Toleranzen von bis zu 0,025 mm (0,001 Zoll) lassen sich damit erreichen. Dies ist deutlich besser als herkömmliches Bohren.

Bohren ist eine präzise Technik zur Lochherstellung. Sie dient zum Aufweiten und Fertigstellen vorhandener Bohrungen. Dadurch lassen sich hochpräzise Größen, Formen und Oberflächen erzielen. Mit dem Wachstum von CNC-Fräsen online Dank fortschrittlicher digitaler Plattformen ist der Zugang zu hochwertigen Bohr- und Bearbeitungsdienstleistungen so einfach wie nie zuvor. Dieser Artikel erläutert die Definition des Bohr- und Bearbeitungsverfahrens und seine Unterschiede zu anderen Methoden. Er behandelt außerdem die Prinzipien, Arten, Werkzeuge und Parameter. Wir beleuchten die Vor- und Nachteile, Herausforderungen und Anwendungsbereiche. So erhalten Leser ein umfassendes Verständnis der Technologie – von den Grundlagen bis hin zu fortgeschrittenen Themen.

Was ist Bohrbearbeitung?

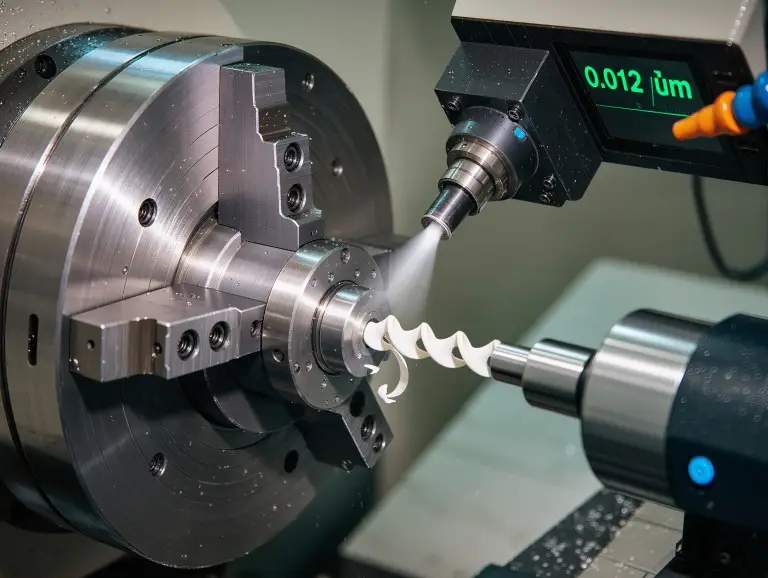

Beim Bohren geht es im Wesentlichen darum, vorhandene Bohrungen mithilfe eines Werkzeugs zu erweitern oder fertigzustellen. Dadurch wird ein präziser Bohrungsdurchmesser und eine hochwertige Oberfläche gewährleistet. Der Bohrvorgang beginnt mit Bohrungen, die durch Bohren, Gießen oder Schmieden hergestellt wurden. Dabei wird mit einem einschneidigen Werkzeug Material von der Innenwand abgetragen. Dies passt die Bohrungsgröße an. Der Prozess erfordert präzise Steuerung, um die Fehler der ersten Bohrung nicht zu verschlimmern. Bei Yonglihao Machinery erweitern wir Gussbohrungen häufig um mehr als 20%. Die Koaxialitätsabweichung halten wir innerhalb von 0,01 mm.

Das Hauptziel ist die Herstellung präziser Bohrungsgrößen. Zudem wird die Geradheit und Rundheit (geometrische Genauigkeit) der Bohrung verbessert. Ein weiteres Ziel ist die Erzielung einer besseren Oberflächengüte. Durch das Bohren lässt sich die Oberflächenrauheit auf unter Ra 0,8 μm reduzieren. Dies verlängert die Lebensdauer der Bauteile. Dadurch wird nicht nur die Passgenauigkeit verbessert, sondern auch der zukünftige Verschleiß verringert. Beispielsweise wird bei der Bearbeitung von Aluminiumlegierungen die Symmetrie der Bohrung sichergestellt. Dies beugt Montageproblemen vor.

Unterschiede zwischen Bohren und anderen Bearbeitungsverfahren

Das Bohren unterscheidet sich von anderen Bearbeitungsverfahren. Es dient der Fertigstellung vorhandener Bohrungen. Es erzeugt keine neuen Bohrungen und bearbeitet keine Außenflächen. Dies hilft Anwendern, Missverständnisse zu vermeiden. Durch den Vergleich verschiedener Methoden lässt sich die besondere Rolle des Bohrens aufzeigen. So wird sichergestellt, dass das richtige Verfahren ausgewählt wird.

Bohren vs. Drilling

Der Hauptunterschied zwischen Bohren und Ausdrehen liegt in ihrer Funktion. Beim Bohren wird ein Loch erzeugt. Beim Ausdrehen werden bestehende Löcher vervollständigt und erweitert. Bohren verwendet Mehrschneidenbohrer, um Material schnell abzutragen. Die Toleranzen liegen üblicherweise bei etwa 0,5 mm. Die Oberfläche ist oft rau und kann außermittig sein. Beim Ausdrehen werden Einschneidenbohrer verwendet, um Toleranzen von 0,013 mm zu erreichen. Es eignet sich gut für Arbeiten, die hohe Präzision erfordern. Beispielsweise können in unseren Projekten durch Ausdrehen direkt nach dem Bohren anfängliche Fehler korrigiert werden. Dies verbessert die Gesamtgenauigkeit.

Bohren vs. Reiben

Der Unterschied zwischen Bohren und Reiben liegt in ihrer Leistungsfähigkeit. Reiben dient hauptsächlich der Feinjustierung von Größe und Oberfläche. Größere Positionsfehler können damit nicht behoben werden. Bohren hingegen ermöglicht das Abtragen von mehr Material und die Korrektur der Bohrungsgeometrie. Beim Reiben werden Mehrschneidenwerkzeuge verwendet. Es eignet sich nur für Bohrungen, die bereits nahezu ihre Endgröße erreicht haben. Die Toleranz beträgt etwa 0,025 mm. Bohren kann außermittige Bohrungen korrigieren, ihren Durchmesser vergrößern und ihre Ausrichtung verbessern. In unserer Arbeit verwenden wir häufig Bohren für die Hauptjustierung und anschließend Reiben für die Feinbearbeitung. Dadurch erreichen wir eine Oberflächenrauheit von Ra 0,8 µm.

Langweilig vs. Drehen

Bohren ist vergleichbar mit dem “Innendrehen von Zylindern”. Es unterscheidet sich vom Drehen, bei dem Außenflächen bearbeitet werden. Beim Bohren ist das Werkstück in der Regel stillgelegt (auf einer Fräs- oder Bohrmaschine). Oder das Werkzeug ist stillgelegt (auf einer Drehmaschine). Beim Drehen rotiert das Werkstück, um Material von seiner Außenfläche abzutragen. Bohren konzentriert sich auf Innenbohrungen, wobei sich das Werkzeug dreht und vorschiebt. Dadurch eignet sich das Bohren ideal für hohe Präzision im Innenbereich, beispielsweise bei Zylinderbohrungen. In unserer Werkstatt verwenden wir häufig das Drehbohren für zylindrische Teile. Dies trägt zur Reduzierung von Vibrationen bei.

|

Bearbeitungsmethode |

Hauptfunktion |

Werkzeugtyp |

Typische Toleranz |

Anwendbare Szenarien |

|---|---|---|---|---|

|

Langweilig |

Vorhandene Bohrungen nachbearbeiten, Durchmesser vergrößern, Geometrie korrigieren |

Einschneidiges Werkzeug |

0,0005 Zoll |

Präzisionsbauteile, wie z. B. Zylinderbohrungen |

|

Bohren |

Erstellen Sie erste Löcher |

Mehrschneidiger Bohrer |

0,02 Zoll |

Schnelle Grobbearbeitung |

|

Reiben |

Feinabstimmung von Größe und Oberfläche |

Mehrkantenwerkzeug |

0,001 Zoll |

Löcher in der Nähe der endgültigen Größe |

|

Drehen |

Außenbearbeitung |

Werkzeug repariert |

Je nach Situation |

Zylindrische Außenflächen |

Funktionsprinzipien und Prozessablauf der Bohrbearbeitung

Das Funktionsprinzip des Bohrens basiert auf Bewegung. Werkzeug und Werkstück bewegen sich relativ zueinander. Dies ermöglicht einen präzisen Materialabtrag. Der Prozessablauf umfasst mehrere Schritte. Diese Schritte gewährleisten eine schrittweise Verbesserung von grob zu fein.

Grundlegendes Funktionsprinzip

Das Grundprinzip ist einfach: Das Schneidwerkzeug rotiert um die Achse der Bohrung und wird gleichzeitig entlang dieser Achse vorgeschoben. Seine Schneide schneidet das Material der Innenwand ab und erweitert so den Bohrungsdurchmesser. Diese Relativbewegung gewährleistet einen gleichmäßigen Materialabtrag und verhindert ungleichmäßige Spannungen. Das Werkzeug ist für eine präzise Interaktion mit dem Werkstück ausgelegt, was einen genauen Materialabtrag ermöglicht. Es gibt verschiedene Verfahren, beispielsweise für Dreh- und Fräsmaschinen. Die Wahl hängt von den jeweiligen Anforderungen ab. Beim Drehen rotiert beispielsweise das Werkstück, beim Fräsen hingegen das Werkzeug. Dies eignet sich gut für komplexe Formen. Wir finden, dass das Fräsen flexibler ist, sich gut für asymmetrische Teile eignet und Fehler reduziert.

Hauptschritte der Bohrbearbeitung

Die wichtigsten Arbeitsschritte umfassen das Einspannen, Vorbearbeiten, Schruppen und Fertigbohren. Diese Schritte gewährleisten sowohl Effizienz als auch hohe Qualität. Hier ist eine nummerierte Liste:

- WerkstückspannungDie Positionierung und Fixierung des Werkstücks ist wichtig. Dadurch wird sichergestellt, dass das Werkstück mit der Maschinenachse ausgerichtet ist. Jede Fehlausrichtung führt zu größeren Fehlern. Wir verwenden Präzisionsvorrichtungen, um Fehler innerhalb von 0,01 mm zu halten.

- VorbearbeitungDadurch wird sichergestellt, dass eine Bohrung (durch Bohren oder Gießen) als Ausgangspunkt vorhanden ist. Dieser Schritt liefert die Ausgangsmaße und vermeidet es, mit einem massiven Werkstück beginnen zu müssen.

- Schruppbohren (Vorbohren)Dieser Schritt entfernt schnell viel Material und korrigiert gleichzeitig die Geradheit des Lochs. Um die Endgröße zu erreichen, verwenden wir höhere Vorschubgeschwindigkeiten.

- Fertigbohren (Endbearbeitung)Dieser Bearbeitungsschritt arbeitet mit geringem Vorschub und hoher Drehzahl. Dadurch werden die finalen Toleranzen und die Oberflächenqualität erreicht. Der Fokus liegt auf Präzision. Eine Oberflächenrauheit unter Ra 0,8 μm ist möglich.

In unseren Luft- und Raumfahrtprojekten haben wir diese Schritte optimiert. Dadurch konnte die Oberflächenrauheit von Ra 1,6 μm auf Ra 0,8 μm reduziert werden.

Hauptarten der Bohrbearbeitung

Die wichtigsten Bohrverfahren hängen von der Maschine und dem Prozess ab. Sie erfüllen unterschiedliche Anforderungen und Präzisionsanforderungen. Vertikale, horizontale und spezielle Verfahren decken alle Bedürfnisse ab.

Hier ist eine Tabelle der Typen:

|

Typ |

Unterkategorie |

Anwendbare Szenarien |

Vorteile |

|---|---|---|---|

|

Maschinell |

Vertikales Bohren |

Große, schwere Werkstücke (wie z. B. Turbinengehäuse) |

Hohe Stabilität, Reduzierung der Schwerkrafteinwirkung |

|

Maschinell |

Horizontalbohrung |

Bearbeitung langer Bohrungen (z. B. Motorzylinder) |

Hohe Flexibilität, hohe Präzision |

|

Maschinell |

CNC-Bohrung |

Serienfertigung |

Toleranz ±0,0005 Zoll, Automatisierung |

|

Durch Prozess |

Linienbohrung |

Korrektur von koaxialen Bohrungen (z. B. Kurbelwellenbohrungen) |

Präzise Ausrichtung |

|

Durch Prozess |

Rückwärtsbohren |

Innenbearbeitung |

Vermeiden Sie äußere Störungen. |

Klassifizierung nach Maschinentyp

Je nach Maschine wird beim Bohren in vertikales, horizontales und CNC-Bohren unterteilt. Jede Art hat ihre optimalen Einsatzgebiete.

- Vertikales BohrenDies eignet sich gut für große, schwere Werkstücke. Das Werkstück dreht sich, was für Stabilität sorgt. Es ist für große Teile wie Turbinengehäuse geeignet. Außerdem reduziert es die Auswirkungen der Schwerkraft.

- HorizontalbohrungDieses Werkzeug eignet sich für die Bearbeitung langer Bohrungen. Es ist drehbar und bietet dadurch hohe Flexibilität. Es wird häufig für Motorzylinder eingesetzt und ermöglicht eine hohe Präzision.

- CNC-BohrungEs handelt sich um einen automatisierten, hochpräzisen Prozess, der programmgesteuert ist. Er erreicht eine Toleranz von ±0,0005 Zoll und eignet sich daher ideal für die gleichzeitige Fertigung vieler Teile.

Klassifizierung nach Bearbeitungsprozess

Zu den Verfahren gehören das Ausbohren und das Rückbohren. Diese Verfahren zielen auf spezifische Lochstrukturen ab.

- LinienbohrungDies dient zur Korrektur der Ausrichtung von Bohrungen an beiden Enden. Ein Beispiel hierfür sind die Kurbelwellenbohrungen in einem Motor. Es gewährleistet eine präzise Ausrichtung und verbessert die Haltbarkeit.

- RückwärtsbohrenBei diesem Verfahren wird ein Loch von der Rückseite her erweitert. Das Werkzeug wird zuerst durch das Loch geführt. Es eignet sich gut für Innenstrukturen und hilft, Störungen von außen zu vermeiden.

- Sacklochbohrung vs. DurchgangslochbohrungSacklöcher erfordern eine sorgfältige Spanabfuhr. Durchgangslöcher ermöglichen das vollständige Durchführen von Werkzeugen. Verschiedene Strategien werden eingesetzt, um Verzug zu vermeiden.

- Präzisionsbohren & KoordinatenbohrenPräzisionsbohren zielt auf höchste Genauigkeit ab. Koordinatenbohren eignet sich für Arbeiten mit sehr strengen Positionierungsanforderungen.

Werkzeuge und Ausrüstung, die für die Bohrbearbeitung benötigt werden

Zu den Werkzeugen und Geräten für das Bohren gehören Maschinen und Werkzeugteile. Sie gewährleisten einen präzisen und effizienten Arbeitsablauf. Die Wahl der richtigen Ausrüstung hängt von der Werkstückgröße, dem Material und der geforderten Präzision ab.

Gängige Werkzeugmaschinen

Gängige Werkzeugmaschinen sind Drehmaschinen, Fräsmaschinen und Bohrmaschinen. Jede bietet spezifische Funktionen. Drehmaschinen drehen das Werkstück um eine feste Achse. Sie erzeugen präzise Bohrungen und tragen Material ab. Sie werden häufig für zylindrische Innenbohrungen eingesetzt. Fräsmaschinen drehen das Werkzeug um das Werkstück. Sie sind sehr vielseitig und eignen sich gut für komplexe Formen. In unserer Werkstatt verwenden wir häufig Drehmaschinen für einfache Innenbohrungen. Fräsmaschinen kommen bei unregelmäßigen Teilen zum Einsatz. Bohrmaschinen sind für hochpräzise Bohrungen ausgelegt. Sie können große Werkstücke aufnehmen.

Werkzeugkomponenten (Werkzeuge)

Zu den Werkzeugkomponenten gehören Ausdrehstangen, Ausdrehköpfe und Wendeschneidplatten. Die Materialwahl beeinflusst Steifigkeit und Zerspanungsleistung. Ausdrehstangen sind das Hauptbauteil. Ihr Material, z. B. Stahl, Hartmetall oder Dämpfungsstangen, beeinflusst die Stabilität. Eine lange Stange kann Vibrationen verursachen. Ausdrehköpfe sind Präzisionswerkzeuge zur Einstellung des Bohrungsdurchmessers. Sie ermöglichen Feineinstellungen und verbessern die Effizienz. Wendeschneidplatten sind die Schneidelemente. Material (z. B. Wolframkarbid) und Form hängen von der Härte des Materials ab. Beispielsweise reduzieren wir durch den Einsatz von Dämpfungsausdrehstangen Vibrationen beim Tiefbohren mit dem 20%.

Hier ist eine Zusammenfassung der Werkzeugkomponenten:

|

Komponente |

Beschreibung |

Wichtigste Einflussfaktoren |

|---|---|---|

|

Langweilige Stange |

Hält das Schneidwerkzeug |

Material, Längen-Durchmesser-Verhältnis, Steifigkeit |

|

Bohrkopf |

Mechanismus zur Einstellung des Durchmessers |

Feinjustiergenauigkeit, Vielseitigkeit |

|

Einfügen |

Tatsächlicher Schneideteil |

Material, geometrische Form |

Wichtige Bearbeitungsparameter und Einflussfaktoren

Zu den wichtigsten Bearbeitungsparametern zählen Schnittgeschwindigkeit, Vorschub und Schnitttiefe. Diese beeinflussen Effizienz und Qualität unmittelbar. Faktoren wie das Längen-Durchmesser-Verhältnis und die Steifigkeit müssen berücksichtigt werden, um häufige Probleme zu vermeiden.

Schnittparameter

Die wichtigsten Bearbeitungsparameter sind Schnittgeschwindigkeit und Vorschub. Sie gewährleisten ein optimales Verhältnis zwischen Effizienz und Oberflächengüte. Eine hohe Schnittgeschwindigkeit kann die Oberflächengüte verbessern, führt aber zu schnellerem Werkzeugverschleiß. Der Vorschub beeinflusst die Abtragsgeschwindigkeit. Beim Schruppen ist die Schnitttiefe größer, um einen schnellen Materialabtrag zu erzielen. Beim Schlichten ist sie geringer, um Präzision zu gewährleisten. Beispielsweise kann bei Hartmetallwerkstoffen ein geringerer Vorschub die Werkzeugstandzeit um 151 TP5T verlängern. Durch die Optimierung dieser Parameter lässt sich die Oberflächenrauheit auf Ra 0,8 µm reduzieren. In unseren Projekten verkürzte die Anpassung der Schnittgeschwindigkeit die Produktionszeit um 101 TP5T.

Schlüsselfaktoren, die die Qualität beeinflussen

Zu den Schlüsselfaktoren für die Qualität zählt das Längen-Durchmesser-Verhältnis (L/D-Verhältnis). Dieses ist der wichtigste Faktor und bestimmt die Werkzeugstabilität. Ein Verhältnis über 4:1 kann leicht Vibrationen verursachen, was zu einer rauen Oberfläche führt. Die Steifigkeit von Maschine und Werkstück trägt ebenfalls zur Vermeidung von Vibrationen bei. Präzisionsvorrichtungen können diese verstärken. Auch die Spanabfuhr und Kühlung sind wichtig. Dies gilt insbesondere für Sacklöcher, um Hitzeschäden zu vermeiden. Der Einsatz von Kühlmittel reduziert die Wärmeentwicklung und verlängert die Werkzeugstandzeit.

Hier ist eine Liste der Einflussfaktoren:

- Längen-Durchmesser-Verhältnis: Halten Sie das Verhältnis unter 4:1, um das Verbiegen des Werkzeugs zu reduzieren.

- Steifheit: Verbessern Sie die Befestigung von Maschine und Werkstück, um Vibrationen zu reduzieren.

- Spanabfuhr und Kühlung: Die Chips müssen gut geführt werden, um Verstopfungen und Überhitzung zu vermeiden.

|

Parameter/Faktor |

Beschreibung |

Typischer Wert/Bereich |

Beeinflussen |

Optimierungsvorschläge |

|---|---|---|---|---|

|

Schnittgeschwindigkeit |

Werkzeugdrehzahl |

Je nach Material |

Verbessert die Oberflächenbeschaffenheit, beschleunigt aber den Verschleiß |

Reduzierung mit 20% auf Hartmetallmaterialien |

|

Vorschubgeschwindigkeit |

Axialvorschub |

Höher beim Schruppbohren, niedriger beim Fertigbohren |

Materialabtragsrate |

Durch Reduzierung wird die Werkzeuglebensdauer verlängert |

|

Längen-Durchmesser-Verhältnis |

Werkzeuglänge/Durchmesser |

<4:1 |

Stabilität, Vibrationen vermeiden |

Das Verhältnis sollte unter 4:1 bleiben. |

|

Steifheit |

Maschinen-/Werkstückbefestigung |

– |

Vibrationen reduzieren |

Präzisionsvorrichtungen verwenden |

Vorteile, Nachteile und Herausforderungen der Bohrbearbeitung

Die Vor- und Nachteile des Bohrens liegen in der Balance zwischen hoher Präzision und den damit verbundenen Herausforderungen. Vibrationen sind eine dieser Herausforderungen. Das Verständnis dieser Herausforderungen hilft Ihnen bei der Entscheidung, wann Sie das Bohren einsetzen sollten.

Vorteile des Bohrens

Zu den Vorteilen des Bohrverfahrens gehört die sehr hohe Genauigkeit der Bohrungsdurchmesser. Es ermöglicht zudem eine hervorragende Bohrungsgeradheit und -ausrichtung. Toleranzen von 0,025 mm (0,001 Zoll) sind möglich. Dies ist ideal für Teile, die passgenau gefertigt werden müssen. Auch Bohrungen mit großem Durchmesser, die mit anderen Werkzeugen schwer zu bearbeiten sind, wie beispielsweise große Zylinderbohrungen, können damit bearbeitet werden. Die exzellente Ausrichtung reduziert Montagefehler um 15%.

Einschränkungen und Herausforderungen

Zu den Einschränkungen und Herausforderungen zählen Werkzeugverbiegung und Vibrationen. Vibrationen stellen das größte Problem dar, verursacht durch lange Werkzeugüberhänge. Der Bearbeitungszyklus ist langsamer als beim Bohren und Reiben und erfordert mehr Zeit und höhere Kosten. Zudem werden qualifizierte Bediener und spezielle Ausrüstung benötigt. Lösungsansätze umfassen den Einsatz von Dämpfungsstäben oder die Anpassung von Parametern zur Vibrationsreduzierung. Beispielsweise kann die Vorschubgeschwindigkeit verringert werden. In unserer Praxis konnten wir die Vibrationsprobleme durch diese Methoden deutlich reduzieren. 10%. Trotz dieser Herausforderungen ist Langeweile in Präzisionsbereichen unerlässlich.

Hier ist eine Tabelle mit Herausforderungen und Lösungsansätzen:

|

Herausforderung |

Beschreibung |

Lösung |

|---|---|---|

|

Vibration |

Verursacht durch einen langen Überhang |

Dämpfungsstäbe, Parameter optimieren |

|

Geringe Effizienz |

Langer Zyklus |

CNC-Automatisierung |

|

Hohe Kosten |

Erfordert Fachkräfte und Ausrüstung |

Schulungen und Ausrüstungsmodernisierungen |

Typische Anwendungsgebiete der Bohrbearbeitung

Bohren findet typischerweise Anwendung in der Automobil-, Luft- und Raumfahrt- sowie im Schwermaschinenbau. Es gewährleistet die Fertigung von Präzisionsbauteilen. In diesen Branchen ermöglicht es die Bearbeitung komplexer Bohrungen und verbessert die Leistung.

- AutomobilindustrieEs wird für Motorzylinder und Getriebegehäuse verwendet. Es gewährleistet einen präzisen Kolbensitz und verbessert die Effizienz um 10%.

- Luft- und RaumfahrtEs wird für Fahrwerksteile und Turbinengehäuse verwendet. Es ermöglicht die Herstellung hochpräziser Formen, die extremen Bedingungen standhalten.

- Schwere MaschinenEs wird für Baggerausleger und große Lagersitze verwendet. Es ermöglicht präzise Bohrlochpositionen zur Verbesserung der Tragfähigkeit bei hohen Lasten.

Abschluss

Bohren ist in der Präzisionsfertigung unverzichtbar. Es bietet hochpräzise Lösungen zur Herstellung von Bohrungen. Die Wahl der richtigen Werkzeuge und Parameter ist der Schlüssel zum Erfolg. Dies gewährleistet Qualität und Effizienz.

Dieses Verfahren ist äußerst präzise mit Fehlern bis hinunter zu 0,001 Zoll. Es liefert zudem eine feine Oberflächengüte von bis zu Ra 0,8 μm. Daher ist es unverzichtbar für Branchen, die Bauteile höchster Qualität benötigen. Wir haben Definition, Unterschiede und Funktionsprinzipien erläutert. Darüber hinaus haben wir die verschiedenen Arten, Werkzeuge, Parameter, Vor- und Nachteile sowie Anwendungsbereiche behandelt. Dies verdeutlicht die Vielseitigkeit des Bohrens. Es eignet sich für Aufgaben von einfach bis komplex.

Wir von Yonglihao Machinery sind seit 2010 Experten. Unser Fokus liegt auf der Herstellung von Schnelle Fertigung. Wir bieten an CNC-Bearbeitungsdienste und vieles mehr, was Langeweile unterstützt. Die Kompetenz unseres Teams garantiert höchste Qualität. Kontaktieren Sie uns, um zu erfahren, wie wir Ihnen helfen können.

Häufig gestellte Fragen

Was ist Bohrbearbeitung?

Bohren ist ein Präzisionsverfahren. Dabei werden mit einem Bohrwerkzeug vorhandene Bohrungen erweitert oder fertiggestellt. Diese Bohrungen können durch Bohren, Gießen oder Schmieden entstanden sein. Hauptziel ist die Erzielung präziser Bohrungsgrößen. Zudem werden Geradheit, Rundheit und Geometrie der Bohrung verbessert. Die Oberflächengüte wird optimiert, wobei Toleranzen bis zu 0,025 mm erreicht werden.

Worin bestehen die Unterschiede zwischen dem Bohren und anderen Bearbeitungsverfahren?

Beim Ausdrehen werden bestehende Löcher bearbeitet. Dies unterscheidet sich vom Bohren, bei dem die Löcher neu erzeugt werden. Auch das Reiben, bei dem lediglich die Größe feinjustiert, aber keine Fehler korrigiert werden können, ist ein Unterschied. Drehen hingegen bearbeitet Außenflächen. Durch Ausdrehen kann beispielsweise mehr Material abgetragen und die Geometrie korrigiert werden. Die Toleranzen beim Bohren liegen üblicherweise bei etwa 0,5 mm. Die Wahl des Verfahrens hängt von den Anforderungen ab. In unseren Projekten kann das Vorbohren und anschließende Ausdrehen die Genauigkeit deutlich verbessern.

Was sind die wichtigsten Schritte der Bohrbearbeitung?

Die wichtigsten Schritte sind das Einspannen des Werkstücks zur Sicherstellung der Ausrichtung und die Vorbearbeitung zur Vorbereitung der Bohrungen. Beim Schruppbohren wird schnell Material abgetragen und die Geradheit korrigiert. Das Schlichtbohren erfolgt mit geringem Vorschub und hoher Drehzahl. Dadurch werden die endgültigen Toleranzen und die Oberflächenqualität erreicht. Durch die Optimierung dieser Schritte lassen sich Fehler reduzieren.

Wie lassen sich häufige Herausforderungen bei der Bohrbearbeitung lösen?

Häufige Herausforderungen sind Vibrationen und Werkzeugverbiegung. Diese werden oft durch eine zu große Werkzeuglänge verursacht. Sie lassen sich durch den Einsatz von Dämpfungsstäben beheben. Auch die Optimierung der Schnittparameter, wie beispielsweise die Reduzierung des Vorschubs, ist hilfreich. Eine effektive Kühlung ist eine weitere Lösung. Diese Maßnahmen können die Werkzeugstandzeit verlängern. 15% und die Effizienz steigern.

Für welche Branchen eignet sich die Bohrbearbeitung?

Es eignet sich für die Automobilindustrie zur Herstellung von Bauteilen wie Motorzylindern. Auch in der Luft- und Raumfahrt wird es für Turbinengehäuse eingesetzt. Im Schwermaschinenbau, beispielsweise für Baggerausleger, findet es ebenfalls Verwendung. Es ermöglicht die hochpräzise Bearbeitung von Bohrungen in diesen Bereichen.